動力總成運動包絡的方法

雷佳

(中國第一汽車股份有限公司天津技術開發(fā)分公司)

動力總成運動包絡的校核在繪制總布置圖與進行各種性能計算方面占有重要地位,尤其是在總布置草圖設計與技術設計階段,對于有相對運動的零部件應進行運動校核,確定它們的運動軌跡和運動空間,使之協(xié)調統(tǒng)一。為此要繪制運動校核圖,確保運動狀態(tài)下零部件的尺寸、參數(shù)及性能符合整車尺寸和性能要求。隨著計算機技術的發(fā)展,現(xiàn)在可實現(xiàn)通過計算機模擬動力總成的運動過程,文章介紹了3種動力總成運動校核的計算機模擬法。

1 研究目的

動力總成運動包絡就是通過模擬汽車在各種行駛工況狀態(tài)下的實際行駛狀況,確認動力總成在懸置支撐下由于扭矩及慣性等作用形成的位移所占據(jù)的空間位置,校核發(fā)動機艙內初步選定的各部件結構和尺寸能否符合動態(tài)狀態(tài)下的尺寸和參數(shù)的要求。

2 前期準備

動力總成運動包絡是總體設計的前期工作,需要多個部門的共同配合。

2.1 坐標系的定義

一般情況下整車與零部件使用的坐標系是整車坐標系,但在發(fā)動機測試時的質心坐標是動力總成坐標系下的坐標,轉動慣量是質心坐標系下的轉動慣量。各個坐標系不同,數(shù)據(jù)就不具有統(tǒng)一性和可比性,因此要明確各個坐標系的定義。

1)動力總成坐標系。以曲軸中心線與發(fā)動機后端面的交點為坐標原點,X軸平行于曲軸中心線,指向發(fā)動機皮帶輪系端;Z軸平行于氣缸線,指向缸蓋;Y軸根據(jù)右手定則確定。

2)質心坐標系。質心坐標系與動力總成坐標系的區(qū)別在于坐標原點不同,質心坐標系的原點位于質心點,其三軸的確立與動力總成坐標系完全相同。

3)整車坐標系。整車坐標系一般由客戶自定義,現(xiàn)階段大部分汽車企業(yè)都采用X軸從車頭指向車尾,Z軸垂直向上,Y軸按右手定則確定。

2.2 動力總成質心及轉動慣量的轉換

根據(jù)動力總成在發(fā)動機坐標系下的質心坐標、質心坐標系下的轉動慣量,及兩者在整車下的布置位置,利用ADAMS軟件,可以很方便地實現(xiàn)動力總成轉動慣量從質心坐標系到整車坐標系的轉化,從而使得ADAMS建模和MATLAB編程變得更為簡便。當然還需要把發(fā)動機坐標系下的質心位置,轉換到整車坐標系下,這可借助CATIA等三維建模軟件[1]。

3 設計輸入

3.1 質心坐標

因為動力總成振動以動力總成的質心為振動中心,所以需要輸入質心坐標。質心位置由試驗部門通過實測獲得。由總布置科室根據(jù)動力總成姿態(tài)確定質心在整車坐標系下的坐標位置。

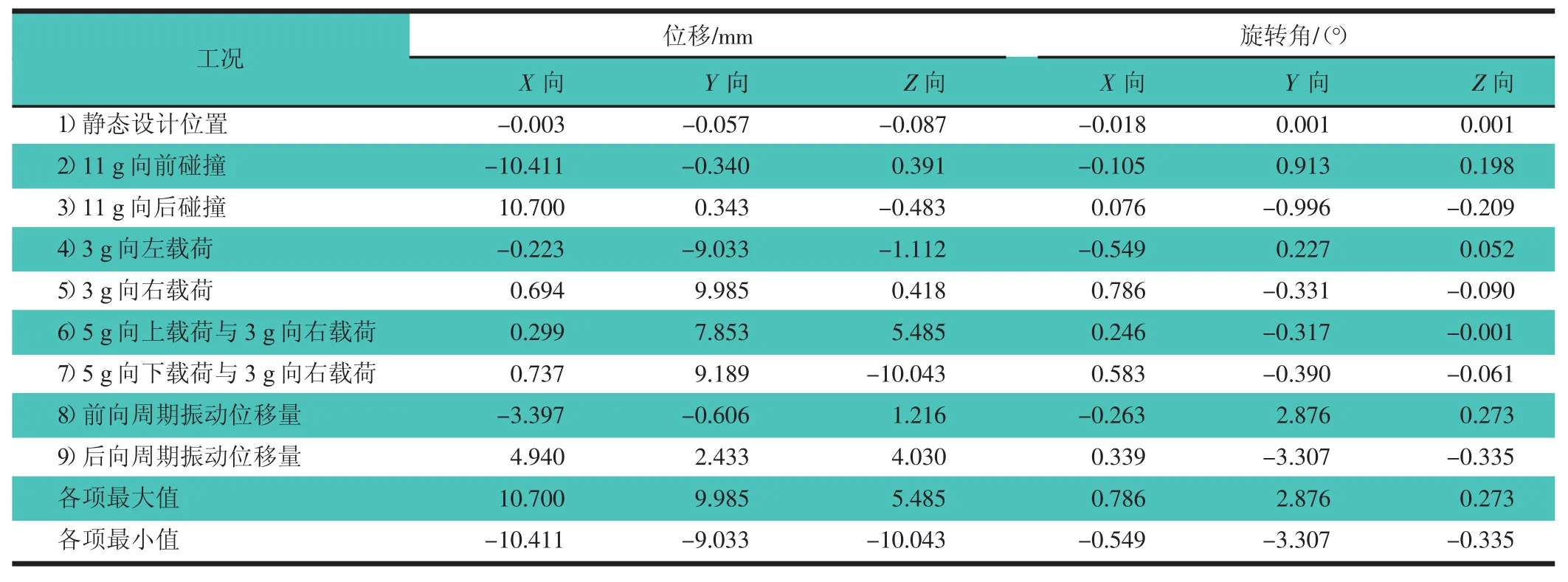

3.2 懸置系統(tǒng)計算工況

動力總成的動態(tài)包絡需要有用ADAMS軟件模擬某車型X動力總成懸置系統(tǒng)得到的質心位移量和旋轉角度。但根據(jù)坐標系的不同,需要將數(shù)據(jù)轉化為整車坐標系下的數(shù)據(jù)。目前大部分汽車企業(yè)都采用通用汽車28種工況[1]作為動力總成懸置系統(tǒng)的計算工況,X車型獲得的28種工況中各極值數(shù)據(jù),如表1所示。

表1 28種工況中各極值工況示例

4 動力總成3種運動包絡方法

動力總成系統(tǒng)的數(shù)字化模擬是對實際振動的模擬,對動力總成在機艙內的布置有重要意義。一般M1類汽車大都采用發(fā)動機前置前驅的布置法,這樣可最大程度地利用機艙內空間布置車內零部件,同時也可有效增大乘坐空間,提高乘坐舒適性。以X車型配置的橫置發(fā)動機為例講解如何通過動態(tài)模擬法來進行動力總成的包絡校核。此款動力總成采用懸置為三點布置方式,左右懸置為承載懸置,后懸置為扭力桿懸置。

4.1 CATIA羅盤模擬動態(tài)包絡法

使用傳統(tǒng)方法進行動力總成的動態(tài)包絡模擬,羅盤是最基本最重要的工具。羅盤的使用也有自己的規(guī)則。將羅盤拖曳到欲移動的零件上,若羅盤變成綠色,證明已識別到該零件,可進行移動操作。

用鼠標拖曳羅盤到質心點,抓取偏移面,待羅盤變成綠色,雙擊羅盤,出現(xiàn)用于指南針操作的參數(shù)表格,如圖1所示,輸入質心移動的位移量,位移量中已有正負號,所以平移增量與旋轉增量均選擇正向。之后得到工況1的動態(tài)總成動態(tài)包絡。

圖1 指南針增量表

將羅盤恢復到初始狀態(tài)。將羅盤拖向顯視屏的右下角,點擊工具欄中視圖命令,選擇重置指南針,即可將羅盤回歸到標準位置。

重復操作至做完28種工況,將28種工況保存為一個整體,以便于查看動力總成系統(tǒng)與其他零部件的間隙大小。

此種傳統(tǒng)手工羅盤挪動法,方法簡單,操作方便,精確度高,各個工況的包絡能清楚辨析,屬于比較常用的方法。

4.2 運用模擬動畫命令建立動力總成運動機構

模擬動畫是將圖形區(qū)的模型移動、旋轉和縮放等操縱步驟記錄下來,從而可以重復觀看的一種動畫形式。通過DMU運動模擬工具,進入編輯模擬命令,分步長插入動力總成每一個工況下的運動變化數(shù)值。

創(chuàng)建模擬動畫時,選擇對象,編輯位置參數(shù),在“操作”工具欄中單擊“編輯器”,系統(tǒng)會彈出如圖1所示的指南針操作參數(shù)對話框,單擊橡皮按鈕可重置增量參數(shù),輸入一個工況的數(shù)值,在“記錄器”工具欄中單擊“記錄”按鈕,記錄此時的組件位置。重復此操作完成28種工況所有組件位置的編輯。選擇模擬里面的生成視頻命令使模擬對象生成動畫視頻。運用掃掠包絡體命令生成動力總成運動包絡。運用模擬動畫與掃掠包絡體命令生成動力總成運動包絡,方式新穎,精確度高,但需要精通DMU運動仿真與分析命令,也屬于比較常用的方法。

4.3 CATIA振動包絡體命令法

CATIA V5在發(fā)展的過程中也有了生成包絡的命令,即采用CATIA V5中數(shù)字化裝配DMU優(yōu)化中的振動包絡體命令,即可簡單方便地生成運動包絡。

1)按照振動包絡體的定義,選擇需要做包絡的動力總成;

2)將28種工況數(shù)值保存在記事本內,選擇文件;

3)精確度可根據(jù)需求自行填寫,最小精確度可達小數(shù)點后1位,填完各項參數(shù)后點擊生成,即可自動得出動力總成包絡。

此種方法與羅盤法或DMU運動模擬法相比,操作簡單方便,但由于CATIA軟件本身發(fā)展的限制,由此方法獲得的包絡體結果跟實際的狀態(tài)誤差偏大,可用于校核DMU運動模擬的結果。

5 動力總成運動包絡結果

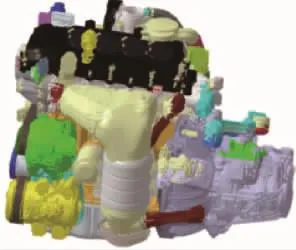

使用3種不同的方法校核做出的動力總成運動包絡結構類似,在精度上第1種與第2種高于第3種。獲得動力總成的運動包絡后,就可利用間隙測量命令分析動力總成在前機艙內與各零部件的間隙。在X車型中,得到的運動包絡,如圖2所示,其在前機艙的布置,如圖3所示。通過間隙測量命令得到的結果無干涉,且間隙符合經驗值,表明X車型機艙布置中動力總成的布置符合要求。

圖2 動力總成動態(tài)包絡

圖3 某車型發(fā)動機運動包絡載入機艙的狀態(tài)

6 結論

動力總成的動態(tài)包絡是通過發(fā)動機懸置的性能參數(shù)及限位結構來進行定義的,這些性能參數(shù)及限位結構限制了發(fā)動機的前后、上下和左右運動以及前后轉動的角度。為了確認動力總成周邊零件布置的可靠性,根據(jù)發(fā)動機懸置的性能參數(shù)及限位結構進行動力總成包絡體的模擬,從而得到動力總成和周邊零件的動態(tài)間隙。對于動力總成,可以通過懸置限位位移計算出動力總成最大位移量,再采用三維建模軟件生成動態(tài)包絡,進行動態(tài)間隙檢查,確保動力總成包絡與各零部件不會干涉。