定排量壓縮機節能控制策略

毛翼 張海煥 張磊

(泛亞汽車技術中心有限公司)

汽車安裝空調是為了在任何時候和行駛條件下,能為乘員提供舒適的車內環境,并預防和去除附在擋風玻璃上面的霧、霜或冰雪,以確保駕駛員的視野清晰與行駛安全[1]。隨著汽車工業的發展,人們對汽車空調節能越來越重視,功耗大戶壓縮機自然成為各種節能方案的焦點。汽車空調的壓縮機根據排量是否可以調節分為定排量壓縮機和變排量壓縮機。對于裝備變排量壓縮機的系統,國內學者不僅對零部件進行較多的優化研究[2-3],而且在控制算法的設計和優化方面也做了較多工作[4-6],達到節能的目的。而對于汽車定排量壓縮機系統的節能關注較少,文章基于車用空調箱溫度調節的原理,通過理論分析和試驗驗證,對裝備定排量壓縮機的空調系統的控制策略進行優化,對于空調系統節能具有現實指導意義。

1 定排量壓縮機的使用環境和問題

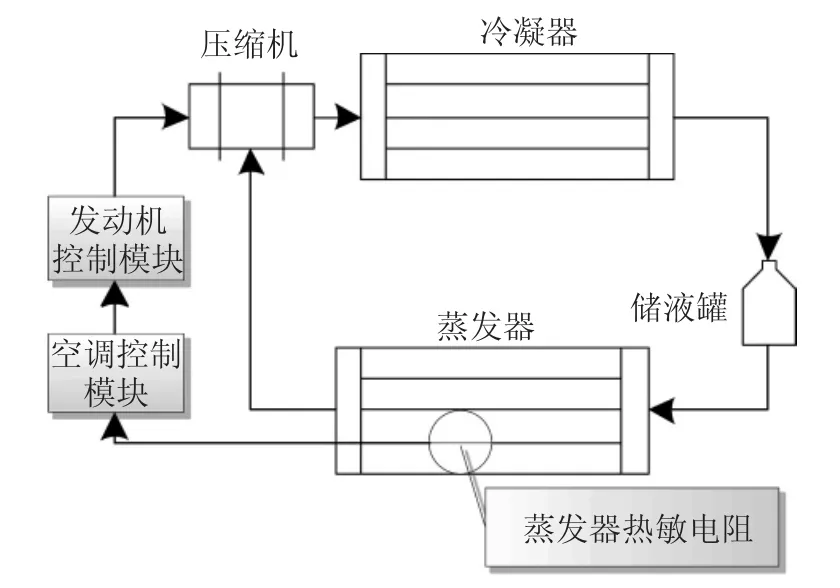

由于成本優勢,定排量空調壓縮機在經濟型轎車的手動電動空調和自動空調系統上都被廣泛應用。定排量空調壓縮機的開關控制,除了和常規的環境溫度、用戶操作、空調高壓及節氣門的開度相關外,還有一個重要的傳感器EAT sensor(蒸發器熱敏電阻)來測量蒸發器出風溫度,空調控制器或ECM(發動機控制模塊)或BCM(車身控制模塊)根據EAT sensor采集到溫度信號對壓縮機進行保護。

圖1示出定排量壓縮機空調系統示意圖。從圖1可以看出,在控制過程中,蒸發器表面的溫度信號傳入ECC(空調控制器),經過計算之后輸出壓縮機開關信號至ECM,并由ECM實現壓縮機開關控制和保護,壓縮機關閉時蒸發器表面的溫度為結霜溫度點。

圖1 定排量壓縮機空調系統示意圖

傳統壓縮機控制策略通常將定排量壓縮機的結霜溫度點設置為固定值,壓縮機恢復運行的溫度通常比結霜點溫度高2℃,即也是固定值,這樣會迫使壓縮機在各種負荷下,都能工作直到蒸發器溫度低于結霜點溫度。在無陽光、低負荷工況下,汽車空調出風口溫度需求一般在10~30℃,蒸發器吹出的冷風需要通過空調箱加熱芯體加熱,才能滿足出風口的要求。這一過程會造成壓縮機長期處于工作狀態,使壓縮機功耗增加。

2 節能原理和控制策略

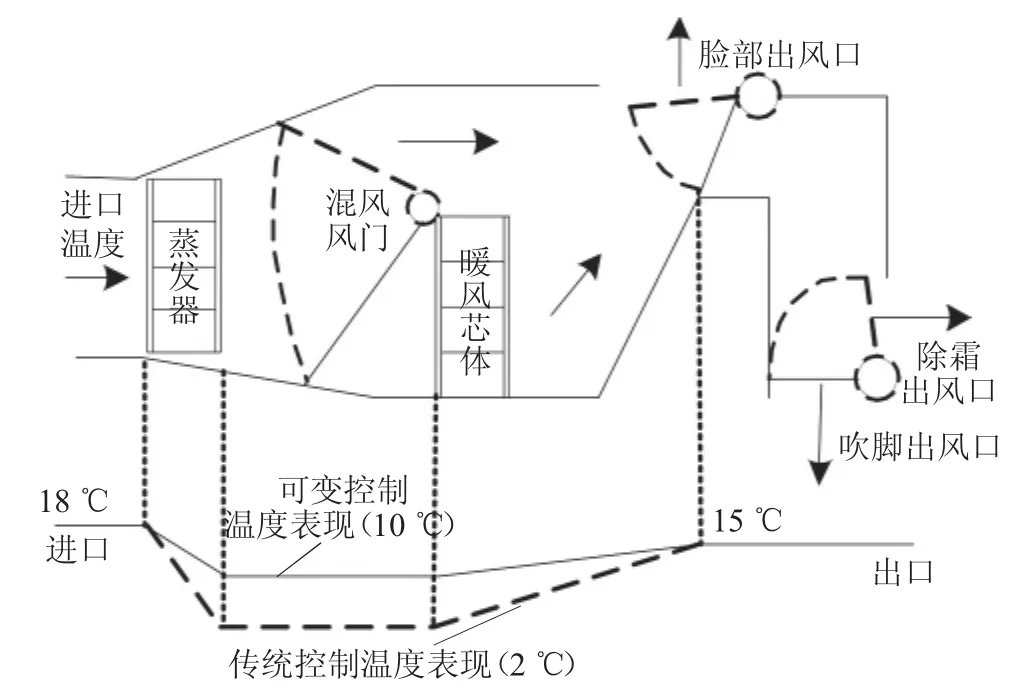

圖2示出空調箱溫度控制的原理圖。來自汽車外部的空氣(外循環)或內部的空氣(內循環),溫度為Tin,首先經過蒸發器芯體進行降溫到2℃,然后根據出風口溫度需要加熱到Tout(出風口溫度),在低負荷工況下,汽車空調出風口目標溫度一般在10~30℃,當出風口目標溫度恒定時,經過蒸發器芯體出口的空氣溫度越低,越不利于節能,圖2中虛線溫度曲線為傳統定排量壓縮機控制溫度表現,實線是蒸發器溫度為10℃的定排量壓縮機控制溫度表現。當定排量壓縮機控制溫度曲線工作在上述實線和虛線之間時,就可以節省壓縮機的功耗。節約的能量為壓縮機控制溫度曲線和圖2中虛線(2℃的控制溫度)間的積分面積。

圖2 空調箱混風和節能原理圖

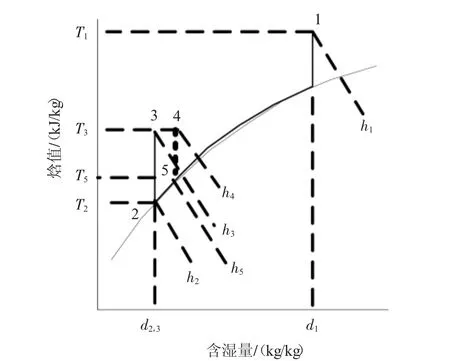

壓縮機是空調系統的主要功耗部件,為了達到節能目的,在不影響出風口溫度的前提下,提高蒸發器出口溫度是可以探究的方向,為了更好地說明定排量壓縮機節能策略的原理,圖3示出空氣流經空調箱的焓-濕變化示意圖[7]。

圖3 空氣流經空調箱的混風焓-濕圖(相對濕度100%)

傳統的壓縮機控制策略,Tes(蒸發器設定溫度)為固定值,流經空調箱的空氣狀態必須經過狀態2,對應遷移路線為1-2-3,空調系統負荷為ma(h1-h2);新的定排量壓縮機控制策略根據出風口溫度目標值調節Tes,流經空調箱的空氣狀態不一定會經過狀態2,對應遷移路線為1-5-4,空調系統負荷為ma(h1-h5);新的定排量壓縮機控制策略相對于傳統的控制策略,空調系統的負荷減少ma(h5-h1)。對于狀態5是根據用戶設定溫度計算得出。其中:ma/(kg/s)為流經空調箱的空氣質量流量 ;h1,h2,h3,h4,h5為空氣狀態點 1,2,3,4,5 焓值(kJ/kg)。

為了不影響客戶的舒適度,同時達到節能的目的,必須有相應的控制邏輯協調壓縮機和溫度風門的工作。圖4示出控制算法的概要流程。不同于傳統控制邏輯的Tes是固定不變的,新的控制算法的Tes是根據用戶設定溫度和環境溫度的不同進行計算,然后和當前測量的蒸發器空氣側出口溫度進行比較,進而控制壓縮機開關;用戶可以直接感知的空調箱出風口溫度的控制,是根據用戶設定溫度和環境溫度計算出空調箱出風口目標溫度,然后和當前測量的空調箱出風口溫度進行比較,通過PID(比例、積分、微分運算)控制器計算出溫度風門的位置,進而在最短的時間內,完成空調箱出風口溫度的控制。

3 試驗方法和結果分析

為了更好地分析和驗證上述定排量壓縮機節能控制策略,對某款使用定排量壓縮機的手動空調系統的汽車進行道路測試,道路環境選擇在國內具有典型意義的海南進行。選擇空調負荷相對較低的試驗工況:環境溫度為27~30℃、車速為80 km/h、陽光強度為100~800 W/m2、鼓風機擋位為3擋、吹面模式、壓縮機開啟、外循環。

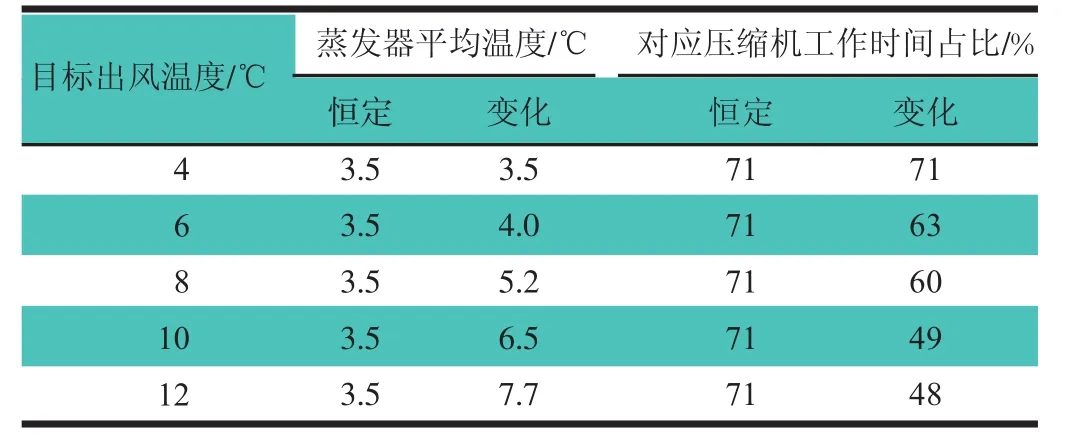

為了更好地對比新定排量壓縮機控制策略和傳統壓縮機控制策略的不同,在不同的用戶設定溫度下,分別使用恒定的蒸發器溫度設定值和變化的蒸發器溫度設定值,如表1和圖5所示。

表1 恒定和可變蒸發器目標溫度策略 ℃

圖5 蒸發器溫度跟隨目標溫度變化曲線

在上述設定工況下,分別對2種定排量壓縮機控制策略進行測試,測試過程中設定溫度分別為16,17,18,19,20 ℃,每個溫度擋位穩定 30 min,測試結果,如表2所示。

表2 恒定和改變蒸發器目標溫度測試結果

從表2可以看出,在保證出風口溫度相同的情況下,傳統定排量壓縮機控制策略的蒸發器出口溫度穩定在3.5℃左右,壓縮機的工作時間占比為71%;而對于新的定排量壓縮機控制策略,蒸發器出口溫度隨用戶設定溫度的變化而變化(見表1),壓縮機的工作時間占比也隨用戶設定溫度的變高而明顯下降,對于本試驗工況,壓縮機工作時間占比下降23%(見表2)。壓縮機工作時間減少了,汽車油耗相應的也降低了。

定排量壓縮機改變蒸發器溫度的控制策略,對降低空調系統能耗提供了很大的幫助,但同時又存在以下缺點。

1)蒸發器溫度越高,混風出來的空氣出現異味幾率越大。試驗證明,當蒸發器的設定溫度高于10℃,車內乘客很容易嗅到出風口空氣的潮味。

2)蒸發器溫度越高,壓縮機吸合斷開的頻次就會增加,壓縮機吸合斷開時離合器產生的噪聲,會對車內乘客產生影響。新的定排量壓縮機控制策略,因為蒸發器設定溫度的升高,定排量壓縮機開啟、關閉的次數會有所上升,從而引起噪聲的增加。工程上,一般接受小于3次/min的開關循環,試驗數據在Tmas為12℃時,改變Tes,壓縮機開關次數是2.5次/min,新控制策略下的壓縮機沒有超過工程的經驗值。

3)蒸發器溫度越高,壓縮機吸合斷開的頻次就會增加,當頻次超出某一個值時,發動機瞬間吸合壓縮機工作產生的累積能耗,比長時間帶動壓縮機工作更耗能,并且會對壓縮機造成損傷。

4 結論

在傳統定排量壓縮機控制中,一直都是恒定蒸發器目標溫度的控制策略,沒有與用戶的需求進行銜接,以至于出現能量的浪費。文章的控制策略突破了傳統思維局限,引入機電控制中的有效工作負載周期控制思想,使改進后的定排量壓縮機控制策略達到了變排量壓縮機的控制效果。此控制策略使定排量壓縮機空調系統具有了變排量系統的節能優勢。但為了發揮該策略的最優功效,同時最大限度的避開其缺點,需要在標定過程中注意以下2點。

1)壓縮機吸合斷開頻次,在標定蒸發器溫度目標值時,要求不能超過3次/min。當壓縮機吸合斷開頻次超出3次/min時,產生的噪聲對車內影響比較明顯,此時就需要降低蒸發器溫度目標值。

2)蒸發器溫度升高,出風口空氣產生的潮氣越明顯。新的定排量壓縮機控制策略,蒸發器設定溫度隨用戶設定溫度而變,但最大值不宜超過10℃,超出10℃潮氣將會影響乘客的舒適性。

為了使空調系統能耗和乘客舒適性達到最佳狀態,在標定Tes時,需要固定Tmas,然后選取壓縮機吸合斷開頻次≤3次/min,且蒸發器溫度≤10℃的點,此時的Tmas就是最佳值。