抽油機變周期運動泵內流場數值模擬

徐 暢, 閆雪柱, 褚慧娟, 儀記敏, 孟 珊

(1. 東北石油大學, 黑龍江 大慶 163318; 2. 中原油田普光分公司采氣廠, 四川 達州 636150)

?

抽油機變周期運動泵內流場數值模擬

徐 暢1, 閆雪柱2, 褚慧娟1, 儀記敏1, 孟 珊1

(1. 東北石油大學, 黑龍江 大慶 163318;2. 中原油田普光分公司采氣廠, 四川 達州 636150)

目前,油田現場已采用的變周期采油方式,具有提高泵效,降低能耗等優點,但變周期采油井底形態及抽汲參數、抽油泵結構和抽油泵沉沒壓力等因素對變周期采油影響規律尚不明確。針對上述問題,根據抽油泵變周期運動規律,應用FLUENT軟件,利用動網格技術與UDF程序控制抽油泵內柱塞與球閥的運動,實現井下抽油泵變周期運動抽汲過程的仿真模擬。取得成果如下:在變周期上下沖程速比固定條件下,得到井下抽油泵泵內流場分布,以及不同沖程、沖次對抽油泵泵效的影響規律。取得的研究成果,可為現場變周期采油提供理論支持。

變周期;數值模擬;泵效;動網格

機械采油在石油工業一直占據重要地位[1]。機械采油一直采用對稱循環式抽油即周期式抽油方式,但是一直以來存在抽油系統能耗大、效率低的問題[2]。現在可以通過地面控制使得抽油機采用變周期運動方式,在上下沖程過程中改變抽汲速度,使抽油機不采用對稱循環的抽汲方式[3,4]。但是這種變周期抽汲方式缺少相關動態理論研究。

針對上述問題,根據抽油泵抽汲過程采用變周期運動方式[5],應用FLUENT軟件,以及動網格技術與 UDF程序,實現井下抽油泵變周期采油的數值模擬,得到變周期采用井下抽油泵的內部流場分布,研究了在變周期上下沖程速比固定條件下,不同沖程、沖次對抽油泵泵效的影響規律,明確了抽油泵泵效最佳的抽汲參數。

1 計算基礎

實現抽油泵動態模擬過程主要包括多相流模型的確定和抽油泵各個部件之間的相對運動;通過Fluent中的多相流模型和動網格技術可以解決相關問題。

1.1多相流模型

多相流是指在流動的區域內有兩種或兩種以上的相存在,而抽油泵內部流體主要為油水兩相混合。在FLUENT中的多相流VOF模型是一種在歐拉網格下求解及跟蹤兩種以上不相溶物質界面跟蹤方法。根據泵內油水兩相互不混溶的性質,采用VOF多相流模型。多相流是指在流動的區域內有兩種或兩種以上的相存在,而抽油泵內部流體主要為油水兩相混合。在FLUENT中的多相流VOF模型是一種在歐拉網格下求解及跟蹤兩種以上不相溶物質界面跟蹤方法。根據泵內油水兩相互不混溶的性質,采用VOF多相流模型。

1.2動網格技術

抽油泵工作過程中閥球與泵筒、柱塞之間存在相對運動,因此可利用動網格技術和 UDF程序進行仿真模擬[5-9]。UDF程序中DEFINE_CG_MOTION宏可以控制各部件之間的相對運動。抽油泵內柱塞具有指定的運動規律,而游動閥球與固定閥球在泵筒內外壓差作用下開啟與關閉。因此編寫程序時,柱塞的運動規律指定,閥球運動規律需編寫受力運動程序。

2 物理模型與網格劃分

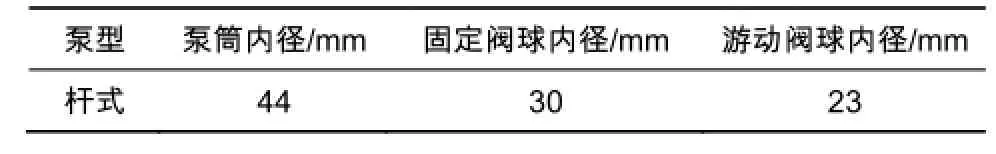

本文采用的抽油泵的國家標準《抽油泵及其組件規范(GB/T 18607-2001)》,本文以桿式泵為研究對象,抽油泵的部分幾何結構尺寸如表1所示:

表1 抽油泵的部分幾何結構尺寸Table 1 The geometric size of the pump

抽油泵的特點是立體結構極為細長,管長與直徑之間相差很大,而且抽油泵在地下工作時抽油泵內流體流動規律極其復雜。因此建立二維模型并進行合理簡化。抽油泵結構較為復雜,而且為了動網格的實現,本文采用混合網格,網格劃分模型如圖1所示。

圖1 抽油泵模型網格劃分示意圖Fig.1 The meshing diagram model of the pump

3 計算結果與分析

通過Fluent數值模擬,得到了在不同沖程、沖次條件下不同時刻的泵內流場的分布情況,以及不同沖程、沖次對泵效的影響規律。具體內容如下:

3.1泵內流場分布

抽油桿在上下沖程速比 2:1變周期運動沖程 3 m,沖次6/min條件下,抽油泵泵內壓力場云圖、速度場云圖和油水體積分布圖如下圖2、3、4所示。沖次6/min,沖程時間為10 s,上下沖程速度比2:1,則上沖程時間為3.33 s,下沖程過程為6.66 s。

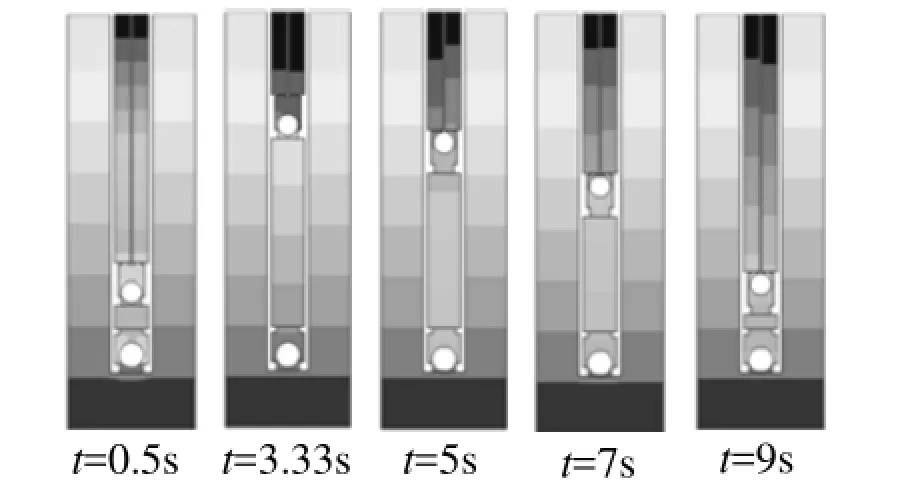

(1)變周期運動泵內壓力場云圖

上沖程初始時期,游動閥關閉,上沖程柱塞運動速度較快,泵筒內壓力降低迅速,固定閥開啟,泵筒內壓力呈現上低下高趨勢,直至柱塞在3.33 s時到達上死點。下沖程時間為6.66 s,是上沖程時間的二倍,泵內壓力變化較為平緩,呈現下高上低趨勢。

圖2 泵內壓力場云圖Fig.2 Pressure field cloud within of the pump

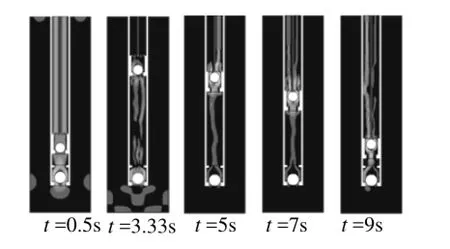

(2)變周期運動規律下泵內速度場云圖

抽油桿變周期運動規對泵內流體速度有較大影響。在上下沖程速比2:1條件下,上沖程時間較短,流體流速變化幅度大,柱塞在3.33 s是到達上死點,此時在固定閥球與球座之間空隙處流體速度仍然很大。在下沖程過程中,固定閥球關閉,游動閥球打開,泵筒內與游動閥球兩側處的流體流速不大,下沖程時間較短有利于流體進入柱塞上部。

圖3 泵內速度場云圖Fig.3 Velocity field cloud within the pump

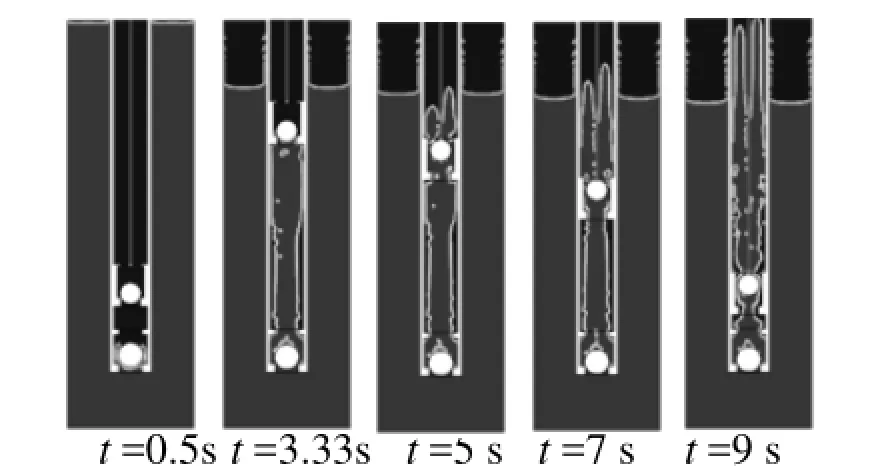

(3)變周期運動規律下泵內油水兩相分布云圖

圖 4為抽油泵泵內流場液相體積分數分布情況。隨著柱塞向上加速運動,泵內壓力迅速降低,泵外液體迅速流入泵筒。但是,由于泵內壓力變化過于迅速,液體在上沖過程中并不能完全充滿泵。柱塞向下運動時間是上沖程時間的2倍,向下運動速度緩慢,有利于液體進入柱塞上部。

圖4 泵內油水兩相分布云圖Fig.4 Oil and water distribution cloud of the pump

3.2影響因素分析

抽油機變周期工作中,上下沖程速比為 2:1,仿真計算收斂時,邊界上的質量流量也達到穩定狀態,通過計算得到的柱塞入口的平均質量流量,得到一個周期內流入泵筒內液體體積,與通過沖程以及泵筒直徑計算得到柱塞讓出體積進行比較得到在此條件下的泵效。

(1)抽油桿變周期運動規律下沖程對泵效影響

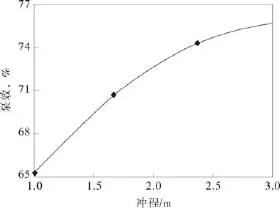

通過計算上下沖程速比2:1變周期條件下,沖次為6/min,沖程分別為1、1.5、2、2.5、3m情況下的泵效,分析不同沖程對泵效影響,計算所得沖程與抽油泵泵效關系曲線如圖5。

圖5 沖程對泵效的影響Fig. 5 The influence of stroke on the pump efficiency

由計算結果可以看出在上下沖程速度比2:1變周期固定沖次6/min條件下,增大沖程泵效增大,泵效達到最大值之后,泵效隨著沖程的增加泵效緩慢降低,計算結果中表明在沖次6/min條件下,長沖程情況泵效較高,其中沖程2.5 m具有最優泵效,泵效值為75.5%。

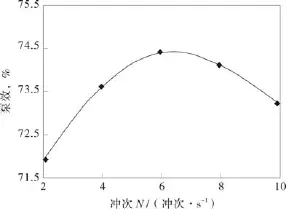

圖6 沖次對泵效的影響Fig.6 The influence of speed on the pump efficiency

(2)抽油桿變周期運動規律下沖程對泵效影響

通過計算上次沖程速比2:1變周期條件下,沖程為3 m,沖次分別為2/min、4/min、6/min、8/min、10/min情況下的泵效,分析不同沖次對泵效影響,計算所得沖次與抽油泵泵效關系曲線如圖6所示。

由計算結果可以看出在上下沖程速度比2:1變周期固定沖程3 m條件下,增大沖次提高泵效,但時泵效達到峰值后隨著沖次增加而降低。計算結果中表明在沖程3 m、中低沖次條件下情況泵效較高,其中沖次 6/min情況具有最優泵效,泵效值為74.4%。

4 結 論

(1)通過FLUENT軟件、動網格技術以及UDF程序控制泵內各部件之間的相對運動,仿真計算的得到泵內流體速度、壓力分布的變化規律,以及沖程、沖次對泵效的影響規律

(2)在沖次 6/min條件下,泵效隨著沖程的增加先增加后降低,泵效在一定區間內泵效相對較高,泵效最高值出現在沖程為2.5 m時,此時泵效可達到66.9%。

在沖程3 m條件下,泵效隨著沖次的增加而增加,但是沖次不宜過高,超過一定范圍泵效隨之降低,中低沖次情況泵效較佳,其中沖次6/min具有最優泵效,泵效最高值可到達63.1%。

[1] 魏子棋.抽油泵基本原理及其管理技術[J]. 黑龍江科技信息,2013,(24):78.

[2] 葉鵬.抽油機井系統效率的數值模擬分析與試驗研究[D]. 東北石油大學,2011.

[3] 趙來軍.變頻調速技術在智能化抽油系統中的應用[J]. 石油機械,1998,26(2):25-27.

[4] 丁建林,蔣建勝.抽油機變頻調速智能控制技術研究[J]. 石油機械,2003,31增刊.

[5] 吳非.雙筒式小直徑抽油泵深抽采油技術[J]. 特種油氣藏,2006,06:74-76+109.

[6] 康露,楊志,趙長城,張建軍,劉榧. 塔河油田雙作用抽油泵載荷分析與優化設計[J]. 特種油氣藏,2014,02:147-150+158.

[7] 朱榮杰,唐麗,姜玲,王小兵. 基于量綱分析法求抽油泵柱塞的下行阻力[J]. 特種油氣藏,2009,02:84-86+109.

[8] Krzysztof Palka, Jaroslaw A. Czyz.Optimizing Downhole Fluid Production of Sucker-Rod Pumps With Variable Motor Speed.[C]. SPE:21786, 2009-05.

[9] 史忠軍,徐敏,陳士櫓.動網格生成技術[J]. 空軍工程大學學報(自然科學版),2003,4(1):61.

Numerical Simulation on Flow Field in Pump During Varying Periodic Motion of the Pumping Unit

XV Chang1, YAN Xue-zhu2, CHU Hui-juan1, YI Ji-min1, MENG Shan12. Zhongyu?(a1n.NOoilrftiheelda sPt uPgeutraonlge uBmra Uncnhiv Gerassi tPy, r oHdeuiclotinognj iPalnagn tD, Saqicinhgua1n6 D33a1z8h,o Cu h6i3n6a1;50, China)

Recently, period-varying production mode has been put into use in field site. This mode has many advantages, such as high pump efficiency, low energy consumption and so on.But the influence of many factors such as bottom hole pattern, sucker parameter, pump structure and sinking pump pressure on the period-varying production mode is not clear. To solve the problems above, dynamic mesh technology and UDF program were used to control the movement of the ball valve and plunger in the oil-well pump with FLUENT software to realize the simulation of down hole pump period-varying movement swabbing process with FLUENT software. Results are as follows: Obtaining the flow field distribution in the down hole pump and the influence regularity to pump efficiency under different number of stroke and dash with the condition of same up and down stroke ratio. All those results can be used as the theoretical support of period-varying production in field sites.

period-varying motion; numerical simulation; pump efficiency; dynamic grid

徐暢(1990-),女,碩士研究生,研究方向:復雜流體流動與數值模擬。E-mail:xhdhl2010@163.com。

TE933.3

A

1671-0460(2016)05-1079-03

2016-01-12