FF-46再生催化劑在航煤加氫裝置中的應用

焦 峰

(中國石化揚子石化公司, 江蘇 南京 210048)

?

FF-46再生催化劑在航煤加氫裝置中的應用

焦峰

(中國石化揚子石化公司, 江蘇 南京 210048)

FF-46是撫順石油化工研究院開發的高活性加氫處理催化劑,該催化劑具有較高的脫硫、脫氮活性,工業運轉后的催化劑經再生后同樣具有較好的活性。主要介紹FF-46再生催化劑在揚子石化航煤加氫裝置的使用情況。從催化劑選型、裝填、活化、航煤初期生產情況、經濟效益等幾個方面做出了分析,證明FF-46再生催化劑可用于航煤加氫裝置,在航煤產品質量達到國標要求的前提下,既使FF-46再生催化劑得到充分合理利用,又大幅度節省新催化劑采購費用,并拓寬了加氫裂化預處理催化劑再生后的使用范圍。

FF-46催化劑; 再生; 航煤加氫

航煤加氫裝置以常一線直餾煤油作為原料,原料中硫含量較低(1 500 mg/kg左右),主要以硫醇形式存在。催化劑主要任務是脫除原料油中的硫醇,由于硫醇脫除所需的活化能較低,所以對于航煤加氫催化劑的脫硫性能要求不是很高[1]。另外,常一線煤油中氮、金屬原子含量很低,精制后可以滿足產品航煤的要求。

根據中國石化揚子石化有限公司油品質量升級及原油劣質化改造項目總流程安排,將原50萬噸/年焦化全餾分加氫裝置改造為80萬t/a航煤加氫精制裝置,以煉油廠兩套常減壓裝置常一線直餾煤油為原料,要求產品精制煤油滿足GB6537-2006標準,同時副產少量石腦油和富氣。

經中國石油化工股份有限公司撫順石油化工研究院(以下簡稱撫研院)的前期評定,決定采用原芳烴廠高壓加氫裂化裝置的FF-46再生催化劑作為航煤加氫裝置的催化劑,在航煤產品質量達到同樣的效果前提下,減少催化劑的資金投入,實現更好的經濟效益。

1 裝置概況

80萬t/a航煤加氫精制裝置是在原50萬t/a焦化全餾分油加氫精制裝置基礎上進行改造。航煤加氫裝置利舊了原裝置的反應系統,取消了循環氫壓縮機,將原新氫壓縮機改造成聯合壓縮機組,滿足航煤加氫裝置氫氣系統循環;產品分餾塔塔體利舊,塔盤由33層減為27層,滿足產品航煤的分餾效果;兩個加熱爐和部分機泵根據設計進行了改造。

50萬t/a焦化全餾分油加氫精制裝置于2014年8月3日起停工,進行航煤加氫裝置改造。設計規模80萬t/a,操作彈性60%~110%。改造工作歷時近四個月,于2014年11月29日一次開車成功,生產出的航煤產品各項指標都滿足國標要求。經前期生產調整優化,目前裝置負荷率穩定在105%~110%。

2 催化劑選型

根據航煤加氫裝置改造方案的最初設計,催化劑選用專用加氫精制催化劑。改造期間,芳烴廠 1#高壓加氫裂化裝置換劑,對更換下來的FF-46催化劑進行了再生。經撫研院評價,此再生劑仍具有較高的反應活性,可以使用在航煤加氫裝置,滿足航煤產品的生產要求。

2.1FF-46催化劑簡介

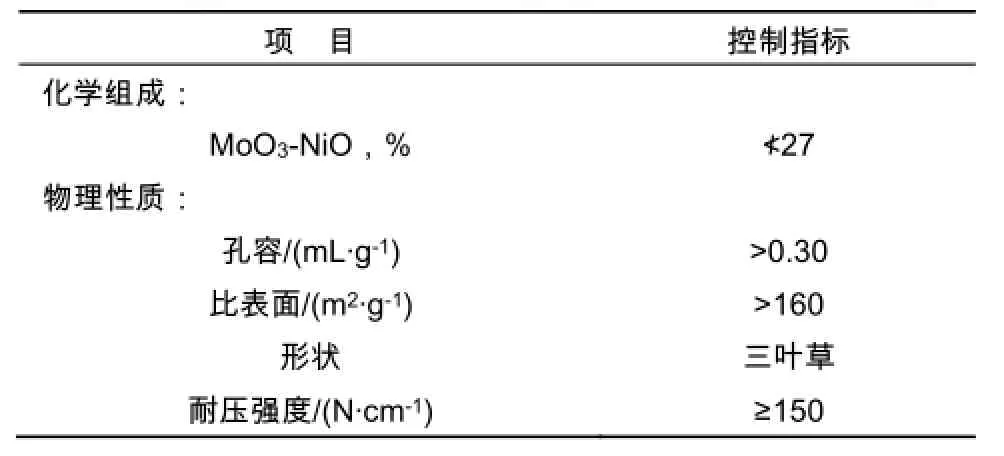

FF-46催化劑是撫研院開發研制的具有加氫性能高、活性穩定性好的加氫裂化預處理催化劑。FF-46采用Mo、Ni為活性金屬組分,采用絡合技術負載活性金屬,使催化劑具有較高的加氫脫硫、脫氮活性[2]。目前FF-46已在中石化鎮海煉化公司、揚子石化公司、金陵分公司等單位的加氫裝置上應用[3-5]。表1列出FF-46催化劑的部分理化性質。

表1 FF-46催化劑理化性質Table 1 Physical and chemical properties of FF-46 catalyst

2.2FF-46再生催化劑活性評價

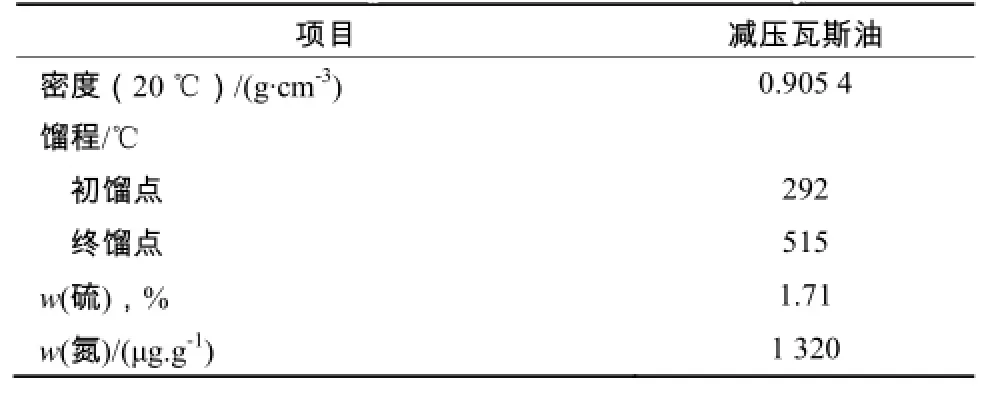

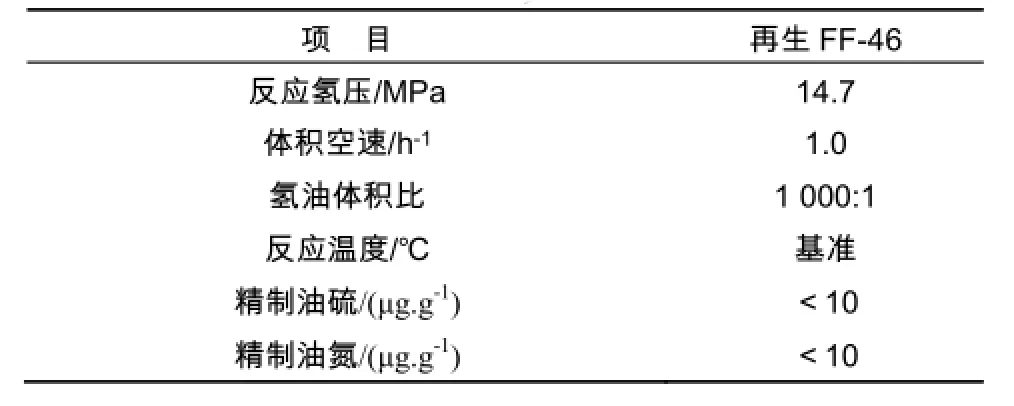

芳烴廠1#高壓加氫裂化裝置使用的FF-46預精制催化劑,連續運轉近4年的時間,體現出較好活性及穩定性。該裝置運轉后的FF-46催化劑,經復活再生后[6]進行了活性評價,其結果見表2和表3。

表2 試驗用原料油性質Table 2 Properties of raw oil for testing

表3 再生FF-46催化劑活性評價結果Table 3 Activity evaluation results of FF - 46 regenerated catalyst

由表2和表3可知,FF-46再生催化劑活性評價采用的是減壓瓦斯油,在反應氫分壓14.7 MPa,體積空速1.0 h-1,氫油比1 000:1等反應條件下,精制油氮含量從原料油的1 120降至10 μg.g-1以下,精制油硫含量從17 100降至10 μg.g-1以下,說明FF-46再生催化劑具有很好的脫硫、脫氮活性。

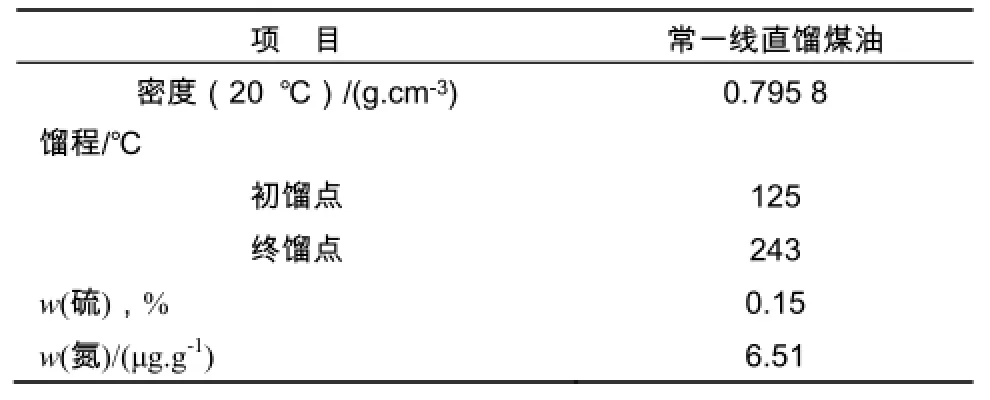

本次活性評價中采用的減壓瓦斯油,其密度、硫含量和氮含量相應的要比航煤加氫原料高出許多(見表 4,其中設計中航煤加氫原料中硫含量不到減壓瓦斯油的 10%)。航煤原料油中的硫是以硫醇形式存在,一般加氫反應中脫硫活性:硫醇>二硫化物>硫醚>噻吩類[7],硫醇是最容易脫除的,航煤加氫裝置主要任務就是脫除常一線中的硫醇。C-S鍵比 C-N鍵的鍵能要小的多(C-S鍵能為 272 kJ/mol,C-N鍵能為305 kJ/mol)[7],相對于HDN反應來說,HDS反應更容易進行,并且減壓瓦斯油中的硫多以噻吩硫形式存在,更難脫除。可以判定,由于FF-46再生催化劑對減壓瓦斯油的脫硫、脫氮效果很好,完全可以應用于航煤加氫裝置,達到對原料油中硫醇的脫除效果(航煤產品要求硫醇性硫含量不高于0.0020%)。表4列出的是原設計中部分航煤原料油性質。

表4 航煤加氫原料油性質Table 4 Properties of raw oil in jet fuel hydrotreating

3 催化劑裝填

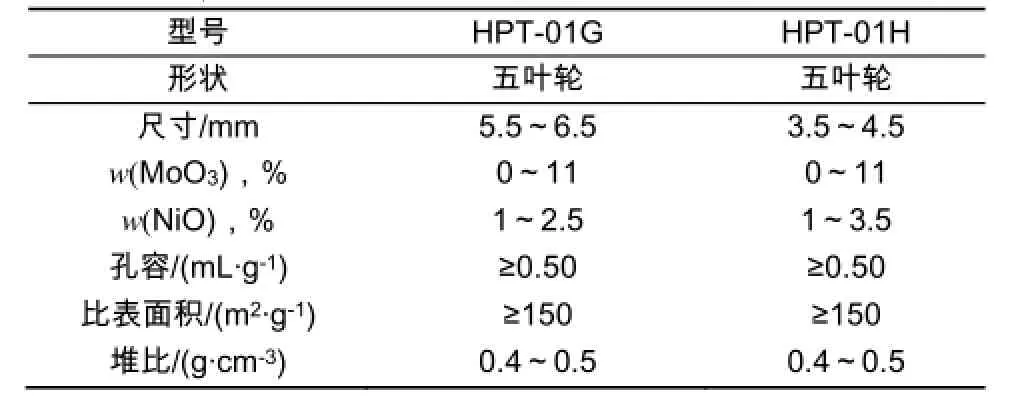

本次航煤加氫裝置裝填FF-46再生催化劑共計68.46 t,反應器頂部采用HPT-01H、HPT-01G、13和19鳥巢保護劑。表5列出HPT-01H和HPT-01G保護劑的部分物化性質。

整臺反應器采用的是普通裝填,第一、第二、第三床層的催化劑裝填密度分別是1.09、1.03、1.09 /m3,平均裝填密度1.07 t/m3。

表5 保護劑主要物化性質Table 5 Physical and chemical properties of protective agent

4 催化劑活化

本次使用的 FF-46再生催化劑為硫化型催化劑,正常進油前不需要干燥和硫化。為了讓催化劑能夠充分發揮催化活性,在正常投油生產前催化劑需進行活化。

4.1活化前的準備

催化劑裝填結束后,充氮氣置換反應系統中氧氣,確保系統氧含量小于 0.5%(v),升壓進行氮氣氣密。氣密合格后,引氫氣置換,再升壓至操作壓力,進行氫氣氣密。合格后建立氫氣循環。準備好不同規格的H2S檢測管。選擇直餾煤油作為活化油(具體性質同表4)。

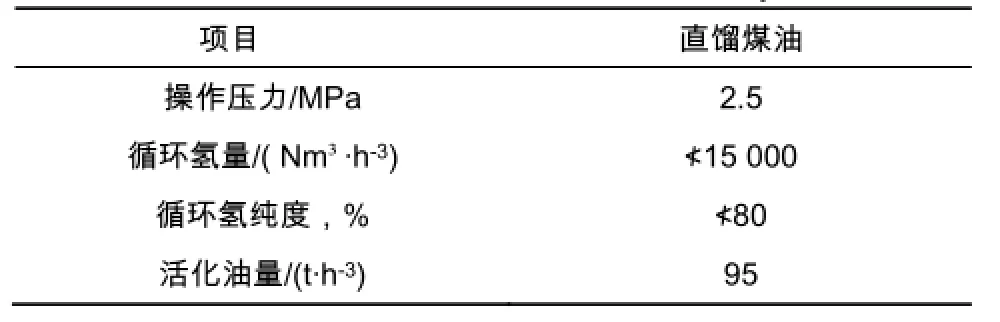

4.2催化劑活化條件

催化劑活化條件見表6。

表6 催化劑活化條件Table 6 Activation condition of catalyst

4.3催化劑活化操作

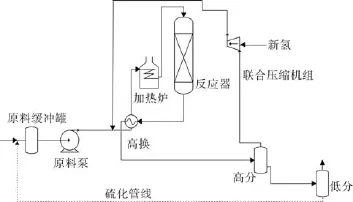

建立氫氣循環后,加熱爐點火升溫,升溫速度為 10 ℃/h,當反應器入口溫度升到 90 ℃后,起動原料泵,向低分進活化油,低分見油后通過硫化管線循環至原料緩沖罐,短循環建立完畢,向反應系統進油,沖洗催化劑床層,待高分見油后壓至低分,整個活化循環系統建立。催化劑活化流程圖見圖1。

圖1 催化劑活化流程圖Fig.1 Flowsheet of catalyst activation

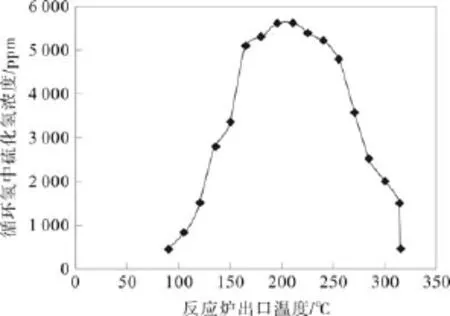

2014年11月24日16時30分,航煤加氫裝置反應爐出口溫度達到90 ℃,催化劑活化開始。反應爐以每小時15~20 ℃的速度升溫至315 ℃,至25日6時催化劑活化結束。催化劑活化期間,反應器入口溫度與循環氫中硫化氫濃度關系見圖2。

由圖2可以看出,當反應器出口溫度90~170℃時,循環氫中硫化氫濃度隨著溫度的上升而增加,隨后硫化氫濃度在170~230 ℃時穩定在5 000× 10-6~6 000×10-6,由于活化油是閉路循環,隨著溫度繼續上升,活化油中硫醇漸漸被脫除,循環氫中硫化氫濃度開始降低,至315 ℃時至最低值。

圖2 循環氫中硫化氫濃度隨反應器入口溫度變化Fig.2 The change trend of the H2S concentrarion in the circulating Hydrogen with the inlet temperature of the reactor

5 航煤加氫裝置初期生產情況

航煤加氫裝置自2014年10月27日起,全面進入開工前期準備階段。先后進行管線吹掃、氣密、烘爐、裝填催化劑、引氫氣升壓氣密、催化劑活化、工藝指標調整,于11月27日生產出合格航煤產品送出裝置。至2015年1月,裝置滿負荷生產。表7列出航煤加氫裝置原料油(二常、三常常一線混合油)的部分性質,表8列出航煤加氫裝置滿負荷生產時各工藝操作參數。

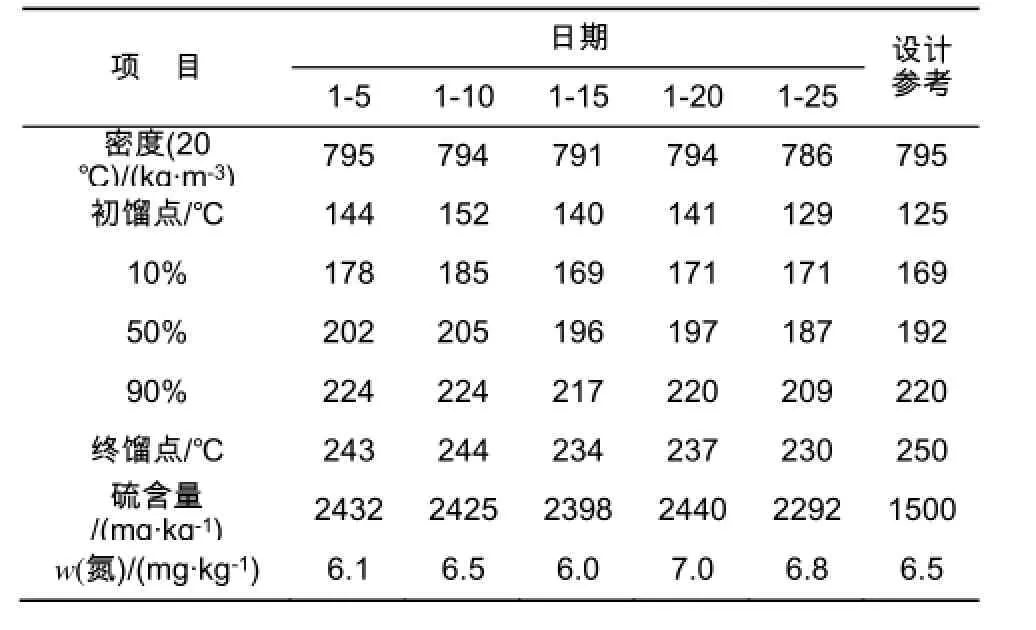

表7 2015年1月原料油性質Table 7 Properties of raw oil in January 2015

由表 7數據可知,航煤加氫裝置原料油密度790 kg·m-3,餾程在130~245 ℃,與設計參考值基本相符。由于原料油劣質化趨勢越來越嚴重,目前航煤加氫裝置加工的煉油廠兩套常減壓的常一線直餾煤油中硫含量在2 400×10-6左右,高于設計值要求的1 500×10-6,氮含量6.5×10-6左右,與設計相符。

表8 2015年1月工藝操作參數Table 8 Process operating parameters in January 2015

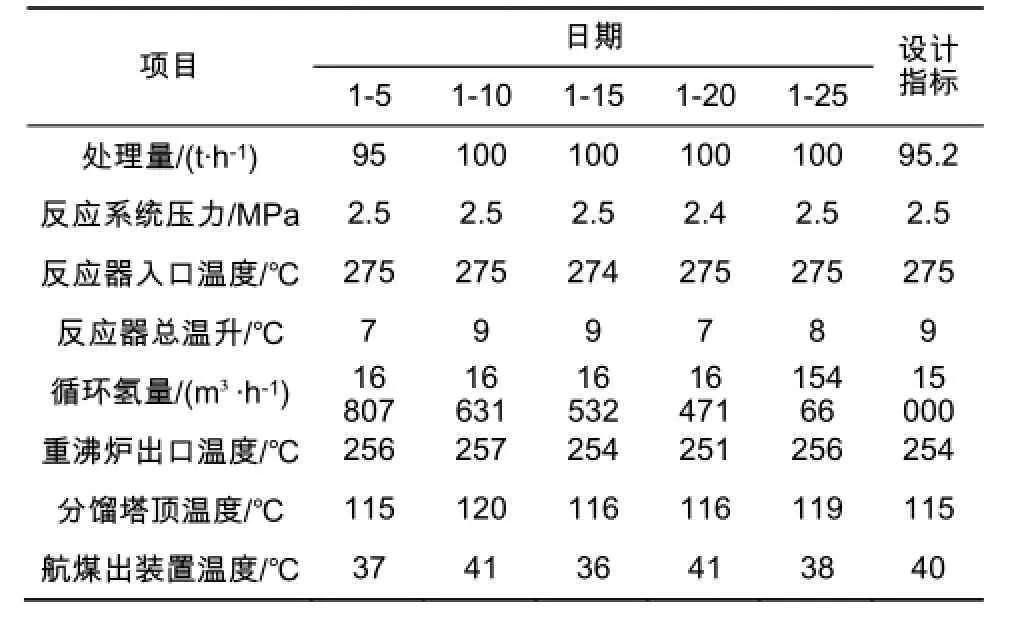

由表8數據可以看出,至2015年1月,航煤加氫裝置已滿負荷生產,系統壓力2.5 MPa,反應器入口溫度275 ℃,反應器溫升在8 ℃左右,循環氫量16 000 m3·h-1左右,重沸爐出口溫度255℃,分餾塔塔頂溫度控制在120 ℃以內,航煤產品出裝置溫度40 ℃左右,所有工藝參數指標和設計指標基本吻合。航煤產品各項指標分析結果見表9。

表9 2015年1月航煤產品分析結果Table 9 Analytical results of jet product in January 2015

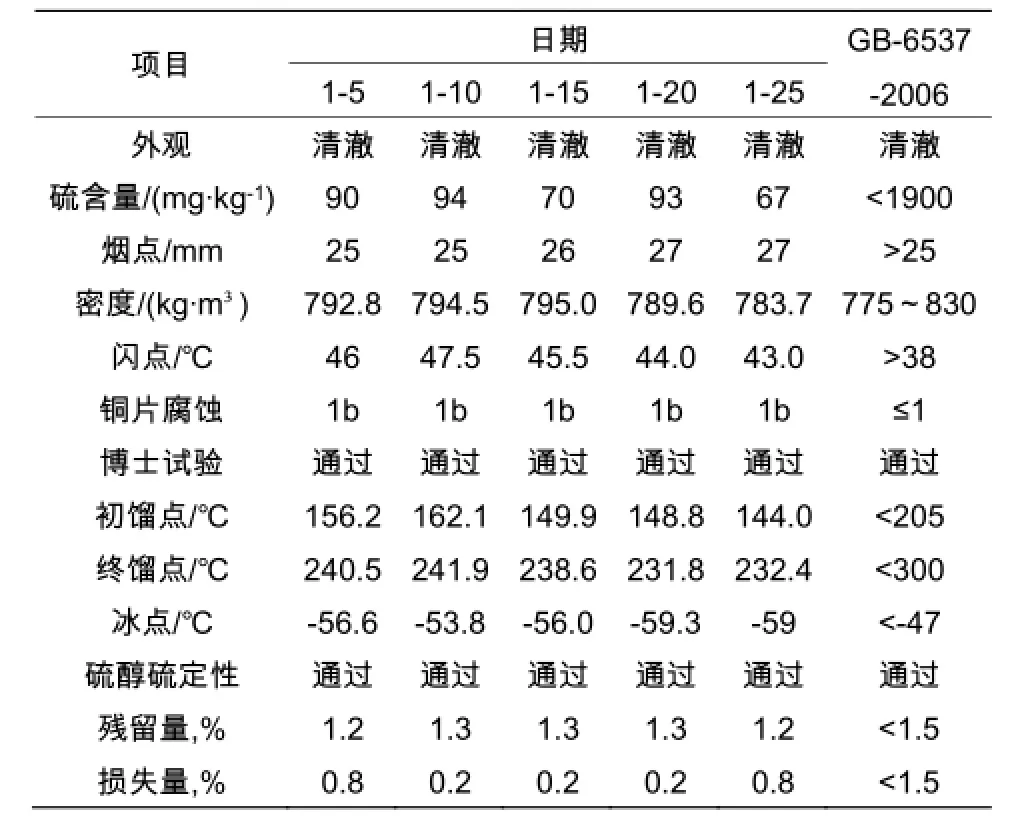

由表9數據可以看出,在表8列出的操作條件下,航煤產品所有化驗分析結果均符合要求。其中硫含量是反映的航煤產品中有機硫和無機硫總和的一個指標,從分析結果上看,遠低于指標要求。博士試驗和硫醇硫定性是反應航煤產品中硫醇硫含量是否合格的兩個重要指標,分析結果顯示,航煤產品中硫醇硫達到標準,說明本批次FF-46再生催化劑的脫硫效果可以滿足航煤生產要求。銅腐試驗反映航煤產品中硫化氫含量,從分析結果上看,航煤產品中硫化氫含量達到要求,說明反應生成的硫化氫在分餾系統分離得比較徹底。其他指標包括外觀、閃點、冰點、煙點、餾程、殘留量、損失量,通過對原料的優化和分餾系統的操作調整,均符合質量要求。

6 結 論

改造完成的 80萬 t/a航煤加氫裝置采用的FF-46再生催化劑,可以脫除原料油中的硫醇,使航煤產品質量達到 GB6537-2006要求,既可使FF-46再生催化劑得到充分利用,同時節省了催化劑成本費用數百萬元。

[1] 李大東.加氫處理工藝與工程[M]. 北京:中國石化出版社,2004:955-962.

[2] 楊占林.FF-46加氫裂化預處理催化劑的開發與應用[J]. 石油煉制與化工,2012,43(1):11-15.

[3] 劉嘉,石巨川.FF-46/FC-16B齒球形催化劑的工業應用[J]. 當代化工,2015,44(4):806-808.

[4] 崔海青,邢美旺,陳光. FF-46和FC-32齒球型催化劑在餾分油加氫裝置的工業應用[J]. 當代化工,2013,42(6):857-870.

[5] 李斌,張飛. FF-46催化劑在180萬噸加氫裂化裝置的首次應用[J].化工管理,2013:20.

[6] 楊占林,唐兆吉,姜虹,等. 加氫裂化預處理催化劑復活研究[J].石油煉制與化工,2012,43(6):58-61.

[7] 方向晨. 加氫精制[M]. 北京:中國石化出版社,2006:30-44.

Application of FF - 46 Regenerated Catalyst in the Jet Fuel Hydrotreating Unit

JIAO Feng

(Sinopec Yangzi Petrochemical Company, Jiangsu Nanjing 210048,China)

FF-46 is a kind of hydrotreating catalyst developed by FRIPP, Sinopec. This catalyst has high desulfurization and denitrification activity and also has good activity after regeneration. In this paper, application of FF-46 regenerated catalyst in the jet fuel hydrotreating unit in Yangzi petrochemical company was introduced. Catalyst selection, loading, activation, jet fuel production situation and economic benefit were analyzed. The results show that FF-46 regenerated catalyst can successfully used in the jet fuel hydrotreating unit, produced jet fuel quality can meet the national standard requirements. The reasonable usage of FF-46 regenerated catalyst greatly saves the catalyst procurement cost, and broadens the use scope of regenerated hydrocracking pretreatment catalysts.

FF-46 catalyst; regeneration; kerosene hydrogenation

焦峰(1987-),男,江蘇省南京市人,工程師,2010年畢業于常州大學化學工程與工藝專業,現從事煉油技術管理工作。E-mail:jiaofeng.yzsh@sinopec.com 。

TQ 426

A

1671-0460(2016)05-1032-04

2016-04-11