高爐煤氣環縫洗滌塔內腹壁積灰清除爆破

馬國強 曹國林 熊道社

(1.安徽江南爆破工程有限公司;2.馬鋼集團設計研究院有限責任公司)

?

高爐煤氣環縫洗滌塔內腹壁積灰清除爆破

馬國強1曹國林2熊道社1

(1.安徽江南爆破工程有限公司;2.馬鋼集團設計研究院有限責任公司)

摘要馬鋼新區A#、B# 2座4 000 m3高爐的煤氣除塵系統采用技術先進的濕法環縫洗滌工藝,取得了較好的經濟效益和社會效益,但在運行過程中,系統主體設備(環縫洗滌塔)的預清洗段內腹壁上均會出現不同程度的類似高爐爐瘤的積灰,當其累積到一定程度時,既影響了高爐煤氣的除塵效果,又影響了進入塔內檢修人員的安全,難以進行人工清除。對此,采用爆破法清除內腹壁積灰,對采用的布孔、鉆孔、隔熱藥包制作、裝藥、填塞、起爆網路等工藝流程及施工方法進行了詳細分析,實踐效果顯著,有一定的推廣應用價值。

關鍵詞高爐煤氣除塵環縫洗滌塔積灰清除爆破

馬鋼新區A#、B#2座4 000m3大型高爐分別于2007年2月和5月投產,高爐煤氣除塵系統采用濕法環縫洗滌工藝。該除塵系統的主體設備(環縫洗滌塔)在運行過程中,其預清洗段的30~33m平臺處內壁上時常出現不同程度的類似高爐爐瘤的積灰,至2014年,積灰厚約0.5m,嚴重影響了洗滌塔的除塵效果。由于積灰所處位置較高,與塔體結合較緊密,并且硬度大,人工無法清理。后經多方論證,參照高爐爐瘤的處理方法,采用爆破方法清除積灰。

1工程概況

1.1洗滌塔塔體結構

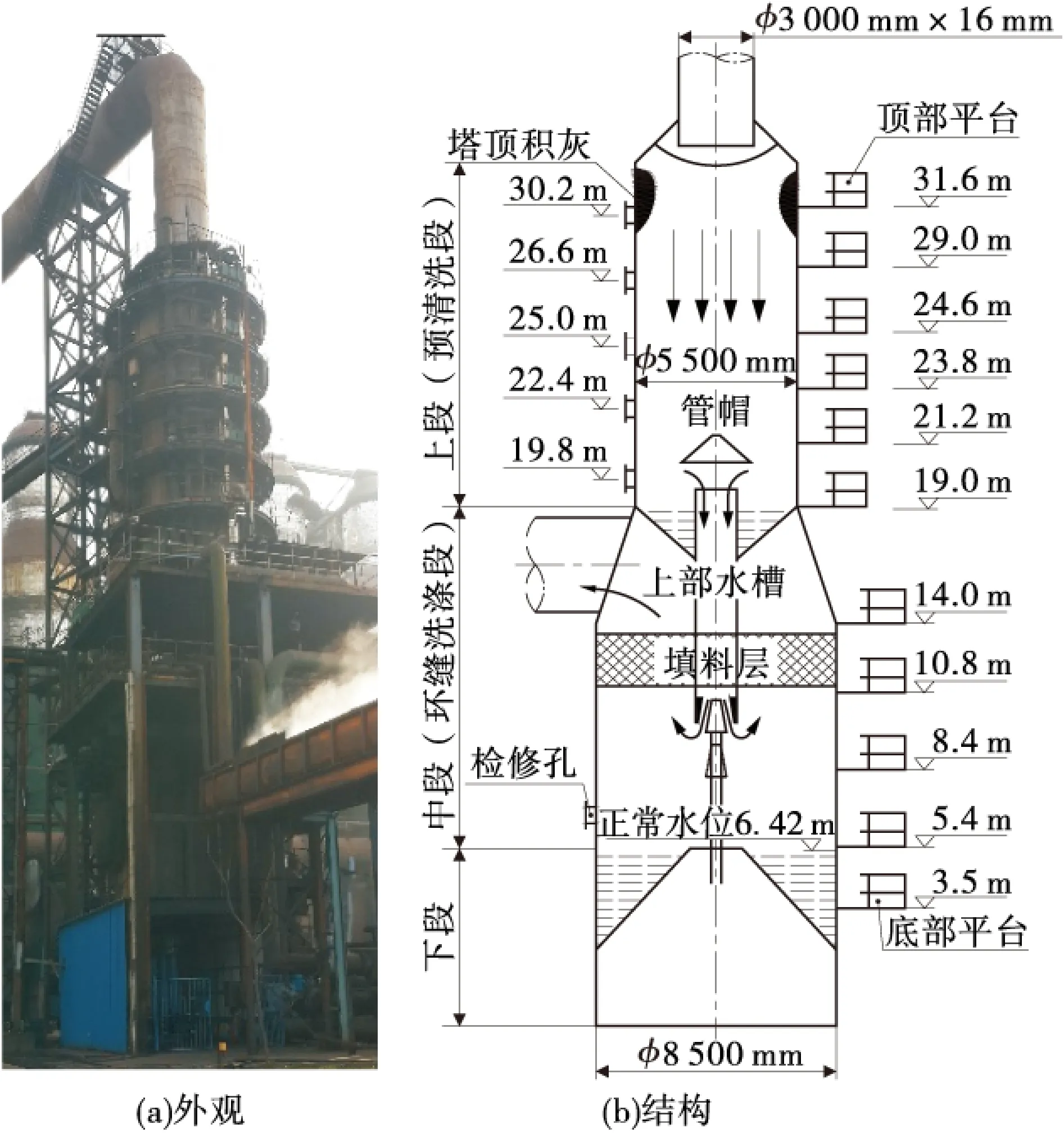

環縫洗滌塔本體為自立式焊接結構,由上至下可分為3段:上段為預清洗段,中段為環縫洗滌段,下段為設備驅動及執行機構。環縫洗滌塔總高度37.75m,其殼體由16~20mm厚的鋼板焊接而成,預清洗段直徑5.5m,高度11m;精洗段直徑8.5m。塔體外觀及內結構見圖1。

1.2爆破對象及成因

高爐煤氣清洗系統的主要任務是使煤氣質量(含塵量、含水量和煤氣溫度)達到煤氣輸送和煤氣用戶使用的要求,其工藝流程為來自高爐的荒煤氣(溫度180~250 ℃)經重力除塵器脫除大顆粒灰塵,以順流方式進入環縫洗滌塔,經預洗滌器進行一次水噴淋清洗,去除煤氣中較粗的顆粒,產生半凈煤氣(此時煤氣溫度降至約60 ℃),經環縫洗滌器接受二次噴淋清洗、除濕后,煤氣流出環縫洗滌塔,整個清洗過程完成。

圖1 環縫洗滌塔外觀及結構

來自高爐的荒煤氣經粗除塵后進入洗滌塔時,將大量爐塵、煤氣中煤粉噴吹的雜物(如氯化物、氟化物、氨、硫、未燃燒的碳及大量碳酸鹽等)帶入洗滌塔。由于在洗滌塔入口的擴徑段同時存在干、濕區域以及過渡區,因而該處洗滌塔內腹壁在一定的操作條件下會附存大量灰塵,經長期積累形成積灰。積灰的形狀類似環狀的高爐爐瘤,具有較高的溫度,成分復雜,致密、堅硬,強度相當于普通混凝土,水分含量較高。

1.3周圍環境

環縫洗滌塔緊鄰高爐、熱風爐等設備及生產設施,四周及上方還分布有各類動力介質管道,周圍環境十分復雜。

1.4工程要求

須保證塔殼鋼板、內部噴嘴、環縫洗滌裝置、設備驅動及執行機構等關鍵部位完好無損,且不影響位于塔體四周的其他生產設備的運行,同時確保各類動力介質管道及人員的安全。

2爆破設計及施工

2.1爆破設計

2.1.1爆破方案

積灰清除作業是在檢修初期進行,由于檢修工期的要求,設備停止運轉后,隨即開始爆破施工作業,因此,塔內溫度及煤氣濃度均較高,人員無法進入塔內進行施工作業。據此情形,并參照高爐爐瘤爆破的施工經驗,首先在洗滌塔外破壞塔殼鋼板,然后在露出的積灰上鉆孔,最后在塔內實施松動爆破的方案[1-5]。

洗滌塔內腹壁積灰爆破相當于在基本封閉的空間中進行,除利用炸藥爆炸瞬間所產生的高壓沖擊及劈裂作用直接破碎積灰外,還同時利用了爆破有害效應中的爆破振動和爆破沖擊波。積灰在各種能量的共同作用下,與塔體內壁分離,利用其自身重量脫落至塔內金屬格柵上,并自行破碎。與此同時,運用爆破的等能原理、微分原理及防護原理,將施工過程中的各種爆破有害效應控制在允許范圍內,對洗滌塔本體和周圍環境不造成任何破壞性影響。

2.1.2爆破參數2.1.2.1炮孔參數

由于采用破壞塔殼鋼板的鉆孔爆破方案,因此,炮孔孔距、排距的確定,既涉及到塔殼表面鋼板的破壞面積,同時也決定著是否能確保一次炸落全部積灰。為此,參照高爐爐瘤的爆破施工經驗,依據積灰形態,初步判定積灰吸附性質,按如下原則確定炮孔參數:炮孔間距約為積灰厚度的3倍(經驗參數),炮孔深度約為積灰厚度的2/3,為保證不損傷塔殼鋼板,藥包與塔身內壁的最小距離不得小于10cm。

2.1.2.2炮孔布置

通過洗滌塔檢修孔觀察到的積灰形態呈“環形”,厚度變化較小(約40~50mm),垂直高度約2m。根據其特點,采用在積灰所處位置的塔體外表面沿環向、縱向全面布孔的方案。環向每圈布置9個炮孔,縱向由上至下布置3排,排間炮孔交錯布置(梅花形),炮孔傾角為垂直塔體外表面,炮孔布置方式見圖2。

2.1.2.3裝藥參數

依據工程要求及采用的爆破方案,參照高爐爐瘤爆破施工經驗,結合積灰的材質特性、結構特征、自由面、吸附狀態等因素,本研究設計的孔網參數及裝藥參數見表1。

表1 爆破參數

2.1.3爆破器材選擇

炸藥采用普通粉狀乳化炸藥卷,雷管采用普通導爆管雷管,主要輔助材料有隔熱用耐高溫紙管及石棉布等。

2.2爆破施工

2.2.1鉆眼

破壞殼體鋼板采用氣割方式,積灰鉆孔采用電錘,鉆頭為螺旋型,直徑36~42mm。在塔體外表面布孔位置首先用乙炔氣割割除1塊直徑約50mm的圓形塔殼鋼板,待積灰露出后,用電錘在積灰上鉆出直徑約42mm的鉆孔;然后用鐵釬將鉆孔直徑擴至50mm左右(便于安放隔熱藥包)(圖3)。

圖3 塔殼鋼板切割

2.2.2隔熱藥包制作

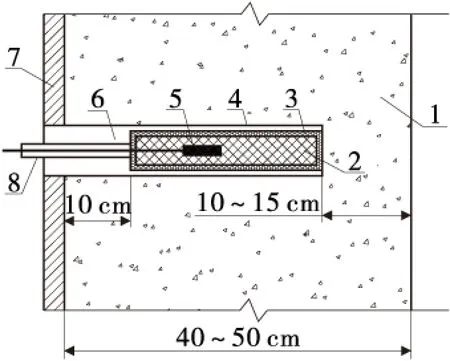

用耐火的石棉布、石棉繩以及其他耐熱材料將藥包(按設計藥量分好的粉狀乳化炸藥卷)和導爆管雷管包裹或包纏。石棉層的厚度一般3~5mm,裝入炮孔前在石棉層上均勻涂1層厚1~1.5mm的耐熱泥漿或黃泥漿。隔熱藥包形式見圖4。

圖4 隔熱藥包及裝藥結構

2.2.3裝藥及填塞

(1)裝藥。將制作的隔熱藥包放入炮孔內,同時在塑料導爆管雷管上套1根煉鋼測溫用耐熱紙管,紙管的一端緊貼藥包,另一端出露至塔殼外。紙管的作用是保護炮孔內及孔口附近的塑料導爆管不被高溫積灰及塔殼鋼板燙壞。

(2)填塞。為防止沖孔及保證爆破效果,填塞材料采用高爐用耐火泥。裝藥完畢后立即將整個炮孔密實填充,耐熱紙管管口也應用炮泥封實。裝藥結構及填塞方式分別見圖4、圖5。

圖5 炮孔布置、裝藥及填塞情況

2.2.4起爆網路

采用普通塑料導爆管起爆系統,網路連接方式為簇-并聯。2座環縫洗滌塔設計炮孔總數均為27個(3排,每排9個),3排炮孔分成5段起爆,每個起爆段炮孔內分別裝ms-1、ms-3、ms-5、ms-7、ms-9段雷管,平均每段雷管起爆5~6個炮孔,同段雷管匯集成1簇,用雙發雷管作起爆源,直至最后匯集成1束,用起爆槍起爆。

2.3爆破安全措施

(1)爆破作業開始前,塔內溫度降至60 ℃以下,應盡可能排凈塔內殘余的高爐煤氣,使單位面積含量低于可燃、可爆及危及人身安全的臨界值,并隨時監測作業場所的高爐煤氣濃度。

(2)由于塔殼鋼板及積灰溫度較高,洗滌塔內也可能存在未完全排凈的高爐煤氣,因此,爆破施工作業時的具體要求有:①對炸藥、導爆管雷管進行隔熱保護;②快速裝藥、快速堵塞、快速撤至安全地點和快速點火;③控制藥量和同段雷管起爆的炮孔數、控制爆破地震作用及飛石等;④防阻塞、防毒氣、防拒爆、防火災。

(3)由于爆破施工屬于高空作業,因此,在生產設備運行停止后,須將現場雜物清理干凈,同時加強照明,作為上下通道的鋼制螺旋扶梯須確保暢通。

(4)為防止碎塊飛散物,洗滌塔的所有開口須用雙層竹笆進行捆綁防護,將碎塊飛散控制在洗滌塔內。

2.4爆破效果

A#、B#2座洗滌塔的積灰情況基本一致,均一次爆破完成,爆后產物均控制在塔內,洗滌塔殼體未出現任何微裂和變形,周圍其他保護對象亦無恙,均達到了預期效果。B#塔爆破時,根據A#塔爆破取得的經驗,孔距由1.9m減小至1.2m,起爆網路由分5段起爆改為齊發爆破,效果明顯優于A#塔。

3討論

(1)洗滌塔內腹壁積灰類似于高爐爐瘤,較堅硬,無法人工處理,但兩者與設備本體的吸附方式具有本質區別,高爐爐瘤和耐火材料有溶蝕現象,結合較緊密,但積灰直接附于洗滌塔殼體鋼板上,后者較前者易于與吸附對象分離。

(2)無需密集布孔,僅需確保孔距在合理范圍內,即可將積灰全部脫落,孔網參數無規律可循,基本依靠實踐經驗總結。

(3)齊發爆破產生的振動及爆破沖擊波對洗滌塔本體無任何影響(錐體、傳動裝置等),但卻有益于積灰的脫落及破碎。積灰雖然堅硬,但由于水分含量較高,因此,爆破后易松散,基本不產生碎塊飛散,因此爆破法可作為安全、高效清除高爐煤氣環縫洗滌塔內腹壁積灰的方法之一。

參考文獻

[1]于亞倫.工程爆破理論與技術[M].北京:冶金工業出版社,2004.

[2]劉清榮.控制爆破[M].武漢:武漢工業大學出版社,1986.

[3]朱家聲.高爐大修拆除爆破[J].爆破,1999(1):46-51.

[4]裴新會.比肖夫濕式洗滌塔技術改造[J].冶金動力,2008(3):23-24.

[5]馬進生.馬鋼4 000m3高爐煤氣環縫洗滌及TRT的設計特點[J].煉鐵,2008(4):49-50.

(收稿日期2016-03-31)

馬國強(1965—),男,工程師,242300 安徽省寧國市。