芳綸纖維在子午線輪胎中的應用

劉肖英,何雪濤,鄧世濤,張金云,劉 斐,楊衛民*

(1.北京化工大學 機電工程學院,北京 100029;2.輪胎設計與制造工藝國家工程實驗室,北京 100029;3.三角集團股份有限公司,山東 威海 264200)

骨架材料是保證輪胎強度、承受載荷以及保持輪胎尺寸穩定性的關鍵性材料。隨著輪胎向子午化、高速化和環保化方向發展[1],對骨架材料的強度、剛度、耐疲勞性能等提出更高要求。近年來,芳綸纖維因具有耐高溫、高強度、高模量及變形小的特性在航空輪胎中得到廣泛應用。研究表明,芳綸纖維不僅能夠減小輪胎質量和降低滾動阻力,而且有利于提高輪胎的抗刺扎和抗切割性能。但是,芳綸纖維在汽車輪胎上還鮮有應用。廣州市華南橡膠輪胎有限公司將芳綸纖維用作高性能乘用子午線輪胎的骨架材料,有效降低了滾動阻力,提高了轉向性能[2];樺林佳通輪胎有限公司采用芳綸試制了195/60R14 86H轎車子午線輪胎,輪胎質量減小了12.5%,減少了胎體層數,生產效率也有所提高[3]。試驗輪胎直觀地驗證了芳綸用作骨架材料所具有的不可比擬的優越性,但是試驗結果受輪胎型號、試驗數量以及人為偶然因素的影響,無法系統說明芳綸纖維密度、強度和簾線角度等參數對輪胎性能影響的特定規律。

本工作采用Abaqus有限元分析軟件,研究芳綸纖維在輪胎帶束層和冠帶層中的應用,并與傳統鋼絲帶束層輪胎進行對比。

1 有限元模型的建立

1.1 研究方案

研究對象為165/75R13輪胎,其骨架材料包括1層平行于輪胎子午線方向的錦綸冠帶條、聚酯胎體層以及2層與子午線方向夾角為64°的鋼絲帶束層。本研究采用芳綸纖維替代現有輪胎的帶束層以及冠帶層骨架材料。建立只有骨架材料不同而負荷、邊界以及材料屬性完全相同的3種輪胎模型:A型為傳統輪胎,即聚酯胎體、鋼絲帶束層、錦綸冠帶層;B型為聚酯胎體、芳綸帶束層、錦綸冠帶層;C型為聚酯胎體、芳綸帶束層、芳綸冠帶層。

1.2 材料模型

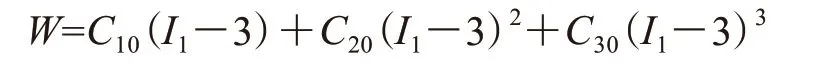

橡膠是一種不可壓縮或近似不可壓縮的超彈性材料,其應力、應變關系表現出明顯的非線性,使得描述橡膠力學行為的本構模型十分復雜。工程上常用的本構模型主要是Mooney-Rivlin模型和Yeoh模型[4]。本研究考慮輪胎的大變形以及Yeoh模型對較復雜的變形狀態具有良好的預報能力,采用Yeoh模型,其應變能密度函數描述為

式中,I1=λ12+λ22+λ32,為主伸長比的第一不變量,λi(i=1,2,3)為3個主伸長比,C10,C20,C30為單軸拉伸或壓縮、平面拉伸和等軸拉伸等簡單試驗測得的數據擬和而成的材料常數。

相對于輪胎中的橡膠材料,各類簾線所占的體積比例很小,卻分擔了輪胎的大部分負荷,橡膠-簾線復合材料是各向異性材料,直接采用Rebar單元進行模擬是一種很有效的方法[5]。Rebar單元具有單向剛度,是處理帶有加強筋的復合材料的一種理想單元。采用Rebar單元可以直接定義簾線的間距、橫截面積、角度和模量等參數,在同一實體單元內還可以根據實際情況定義多個Rebar加強層。

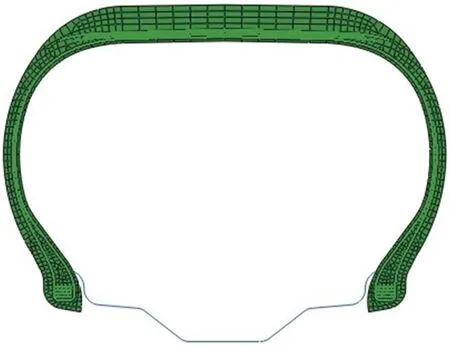

模擬過程中,首先建立二維軸對稱模型,如圖1所示,即建立具有胎面、胎側、胎圈和胎體的橡膠基體,并將骨架材料以Rebar單元的形式嵌入已建立的橡膠基體中,最后對橡膠和骨架材料分別進行材料參數定義、網格劃分和分配截面屬性等前處理工作,其中在網格劃分時,對橡膠基體選用雜交單元Hybrid,可以很好地模擬不可壓縮材料的響應情況[6]。

圖1 二維軸對稱有限元模型

1.3 負荷條件

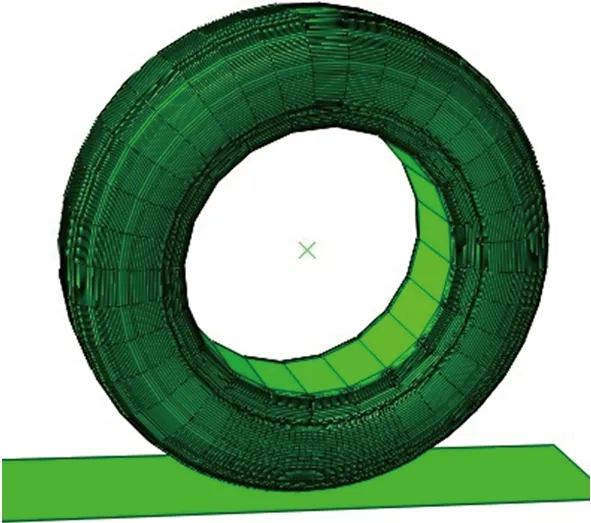

將二維軸對稱模型求解后,得到重啟文件(.res),再 從Abaqus Command 窗 口 中 運 用*symmetric model generation命令將所建立的二維軸對稱輪胎模型轉化成三維模型,然后建立輪輞和地面部件(如圖2所示),并考慮輪胎與輪輞間以及輪胎與地面間的接觸情況,設定相應的接觸關系。采用通用靜態分析法,對3種不同類型輪胎均施加0.25 MPa充氣壓力和4 500 N徑向負荷,并保持邊界和負荷條件完全相同。

圖2 帶有輪輞和地面的輪胎三維模型

2 結果與討論

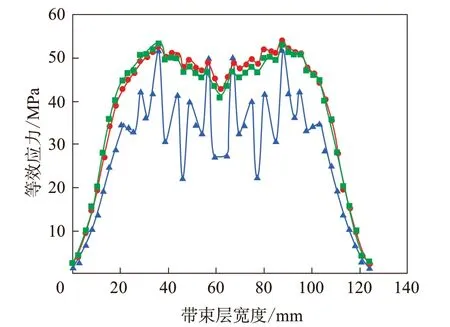

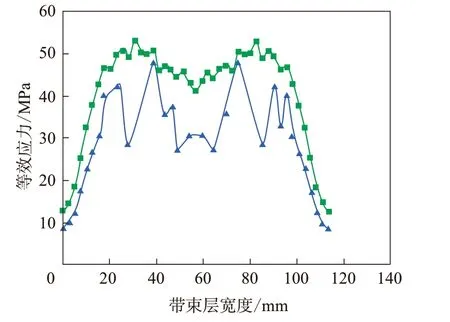

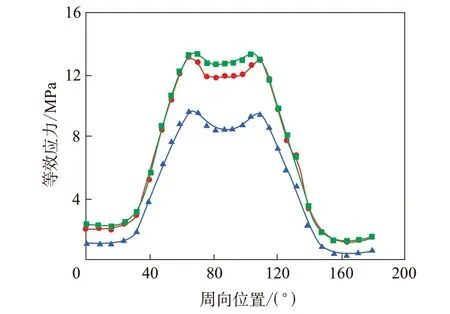

2.1 軸向等效應力

輪胎帶束層和冠帶層是承受負荷和保持輪胎外形的主要支撐部件[7],其受力情況直接影響輪胎的耐久性能、耐疲勞性能等力學性能。因此,研究了3種不同骨架材料的輪胎帶束層在靜負荷工況下的等效應力分布。輪胎的第1和2帶束層以及冠帶層在輪胎滾動軸線方向上的等效應力曲線如圖3~5所示。由圖3~5可見:第1和2層帶束層分布規律類似,高應力區域在接地中心區域,并在該區域內中心點處出現小范圍極小值點,由肩部過渡到端部后等效應力急劇下降,端點應力遠遠小于胎冠中心應力;冠帶層等效應力在肩部出現高應力區域,接地終點以及冠帶層端點部位等效應力明顯小于肩部;A型和B型輪胎的帶束層等效應力大致相同,C型輪胎則較小;對比A型輪胎,C型輪胎的第1和2帶束層等效應力最大值分別下降2.7%和9.4%,由此可見,芳綸纖維用于輪胎帶束層時能夠明顯改善帶束層受力分布,尤其是對第2帶束層作用更加顯著。A型和C型輪胎冠帶層等效應力大致相同,B型明顯小于A型,最大值下降49.8%,且沿軸向分布均勻性顯著提高。由此可見,芳綸纖維用于帶束層能夠明顯改善冠帶層應力分布,帶束層等效應力有小幅下降。

圖3 第1帶束層軸向等效應力曲線

圖4 第2帶束層軸向等效應力曲線

圖5 冠帶層軸向等效應力曲線

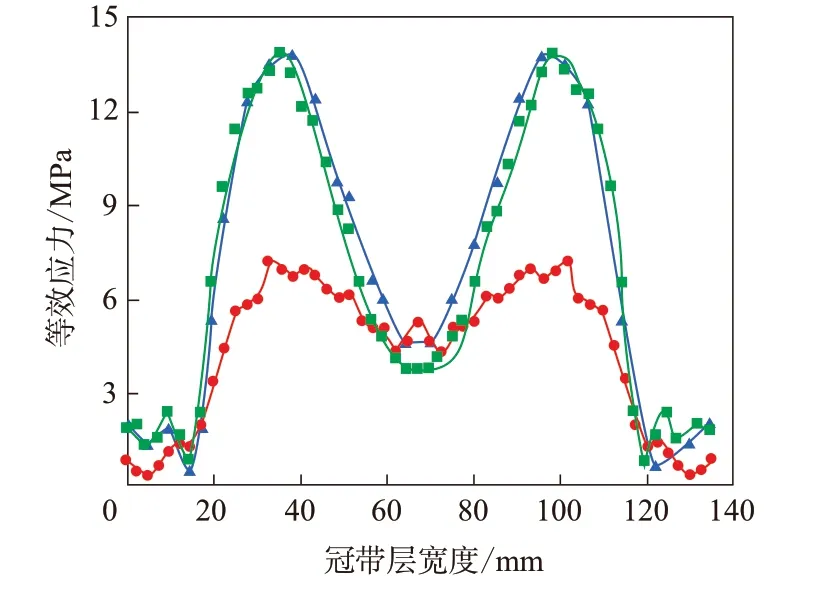

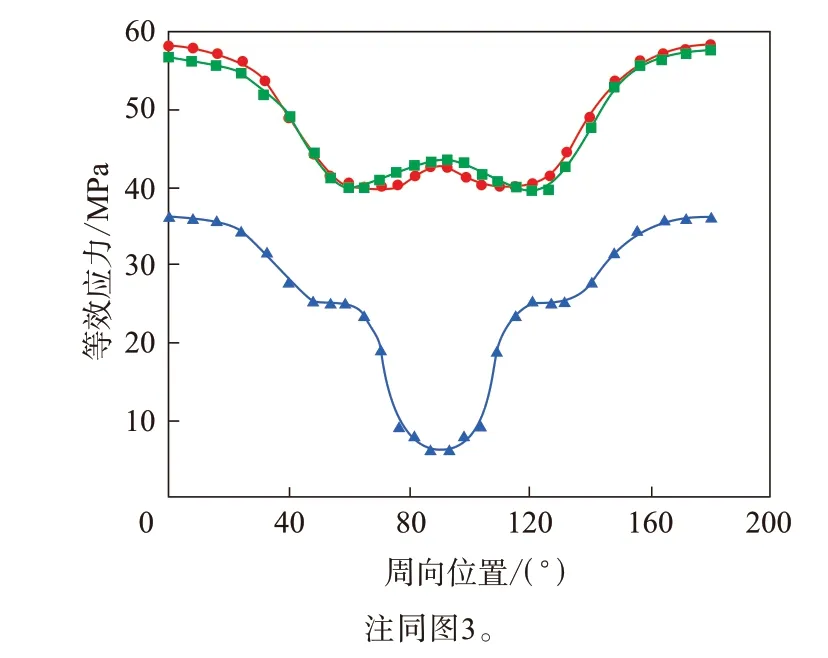

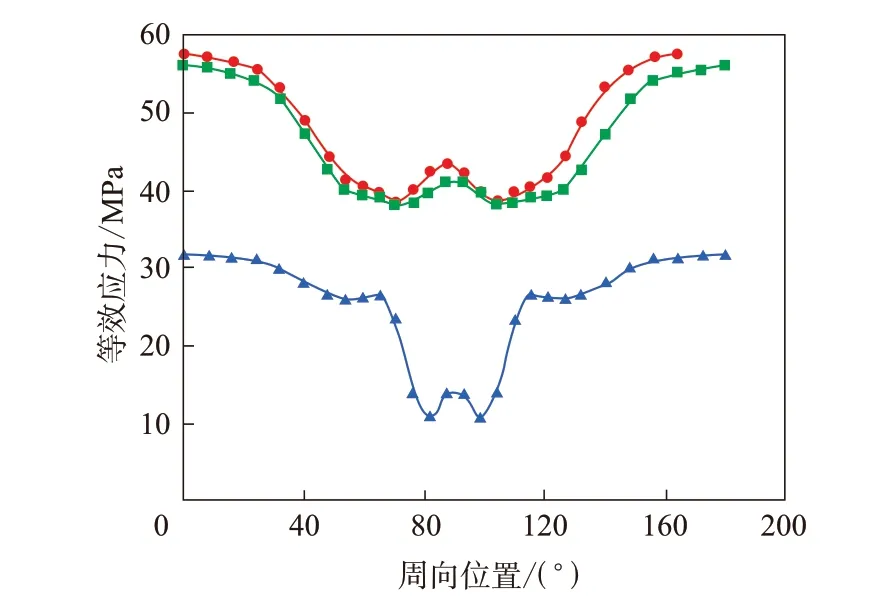

2.2 對稱面周向等效應力

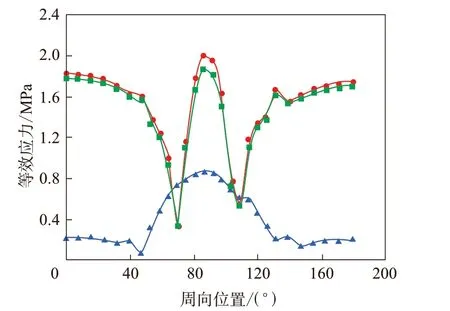

為了研究骨架材料沿輪胎圓周方向的等效應力分布,繪制了輪胎滾動對稱面內帶束層和冠帶層接地區域180°范圍內的周向等效應力曲線,如圖6~8所示。圖中周向位置為90°的點即為輪胎接地區域中點,等效應力曲線關于中心點對稱,且更換骨架材料后第1和2層帶束層、冠帶層等效應力沿圓周方向整體分布規律不變。C型輪胎第1和2帶束層各對應點等效應力比A型輪胎均大幅減小,大部分節點應力下降約50%,C型輪胎最小應力甚至只是A型輪胎的1/7,A型與B型輪胎帶束層等效應力相差不大。由此可見,芳綸纖維用于輪胎帶束層時,兩層帶束層由于剛度的提高而拉伸變形明顯減小,使得自身等效應力明顯減小。A型和B型輪胎冠帶層受力變化不大,這是由于冠帶層不是主要承載部件,而是為了以自身收縮力箍緊帶束層從而降低帶束層外擴變形[8],因此冠帶層等效應力遠遠小于帶束層,在輪胎徑向變形不大的情況下,周向收縮力變化不明顯。

圖6 第1帶束層對稱面周向等效應力曲線

圖7 第2帶束層對稱面周向等效應力曲線

圖8 冠帶層對稱面周向等效應力曲線

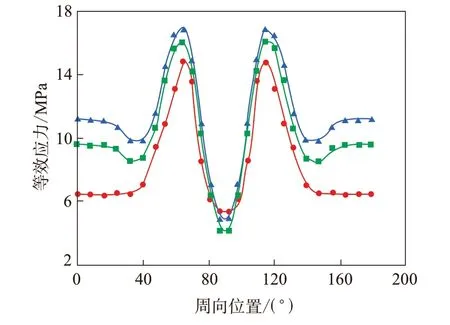

2.3 端點周向等效應力

輪胎在使用過程中骨架材料端點部位易出現脫層、散點等破壞。輪胎的第1帶束層端點周向等效應力分布如圖9所示。由圖9可見,A型、B型、C型輪胎應力沿周向分布規律大致相同,最大值分別為4.248 77,4.149 92和3.049 61 MPa,C型輪胎最大值相對A型輪胎降低28.2%,且沿周向第1帶束層端點應力分布均勻性提高,端點應力集中現象在一定程度上得到緩解。

圖9 第1帶束層端點周向等效應力曲線

第2帶束層端點周向等效應力分布曲線如圖10所示。由圖10可見,A型、B型和C型輪胎接地區域周向對稱線上帶束層端點等效應力分別為12.736 4,11.868 2和8.487 4 MPa,與A型輪胎相比,B型和C型輪胎分別下降約7%和33.3%,另外C型輪胎其余部位端部節點等效應力也明顯小于A型輪胎。由此可見,芳綸用于輪胎帶束層和冠帶層能顯著并全面降低第2帶束層節點等效應力,而用于輪胎帶束層可以在一定程度上降低接地區域第2帶束層端部節點等效應力。

圖10 第2帶束層端點周向等效應力曲線

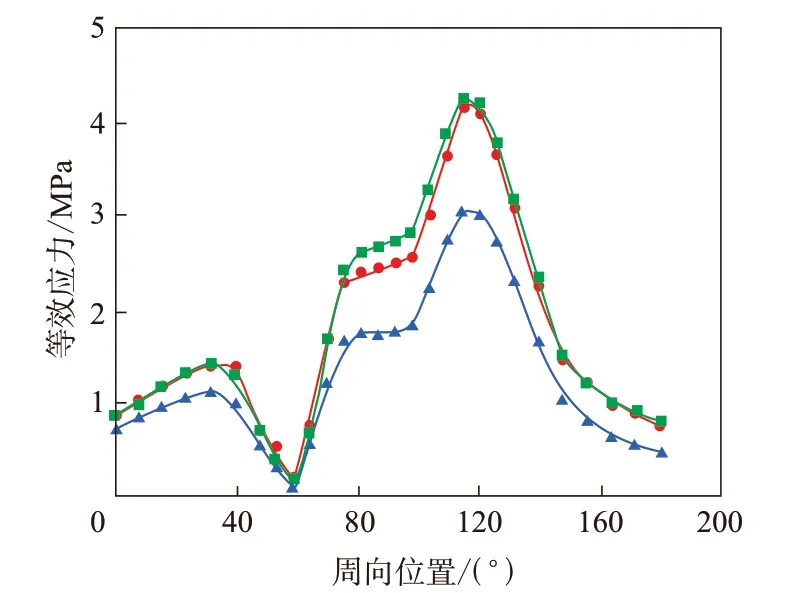

冠帶層端點沿周向等效應力分布曲線如圖11所示。由圖11可見,冠帶層端點應力明顯小于第1和2層帶束層。A型和B型輪胎應力分布曲線大致相同,即芳綸纖維用于輪胎帶束層對冠帶層端部應力影響不大。C型輪胎徑向對稱面上端點應力不到A型輪胎的1/9,縱向對稱面內端點應力不到A型輪胎的1/2,此外,A型輪胎出現的應力突變現象有所改善,周向應力均勻性提高,即芳綸纖維用于輪胎冠帶層時冠帶層端點沿周向受力分布最優。

圖11 冠帶層端點周向等效應力曲線

3 結論

(1)采用芳綸纖維帶束層,第1和2帶束層軸向接地中心線上等效應力最大值分別下降2.7%和9.4%,橫向對稱面內帶束層周向對應點等效應力降低約50%,2層帶束層端點沿周向對應點應力最大值均下降約30%。芳綸纖維用于輪胎帶束層能夠大幅降低帶束層應力,提高輪胎強度和承載能力。

(2)冠帶層采用芳綸纖維,軸向接地中心線上冠帶層肩部應力顯著下降,肩部最大應力下降49.8%,第2帶束層端點周向應力在接地區域下降約7%,冠帶層端點應力周向應力大幅減小,且均勻性顯著提高,能夠降低輪胎骨架材料端點破壞的可能性。