GZ6922PHEV增程式電動客車電池系統(tǒng)安全性設計與開發(fā)

鐘文浩,黃紅良(.惠州經(jīng)濟職業(yè)技術(shù)學院,廣東 惠州 56057;.惠州億緯鋰能股份有限公司,廣東 惠州 56006)

?

GZ6922PHEV增程式電動客車電池系統(tǒng)安全性設計與開發(fā)

鐘文浩1,黃紅良2

(1.惠州經(jīng)濟職業(yè)技術(shù)學院,廣東 惠州516057;2.惠州億緯鋰能股份有限公司,廣東 惠州516006)

摘要:論述GZ6922PHEV增程式電動客車電池系統(tǒng)單體電池、電池成組、電源管理系統(tǒng)的安全性設計與開發(fā),通過5樓跌落、150T擠壓試驗、6針針刺試驗以及過放、過充等極端安全測試,并引入電池 “本征安全性 (或安全邊界)”概念,即系統(tǒng)中單個和多個電池發(fā)生安全事故,其整個動力電池系統(tǒng)仍是安全可靠的,保障電池模塊的安全性。進一步通過公交實載安全性測試,分析公交路試過程中出現(xiàn)的電池溫度過高原因,并得到有效控制與解決。

關(guān)鍵詞:增程式電動客車;電池系統(tǒng);安全性;設計與開發(fā)

電動客車是將燃油車的發(fā)動機動力系統(tǒng)改為動力電池系統(tǒng),因此,電動客車的安全可靠性最主要是鋰離子動力電池系統(tǒng)的安全可靠性。

1 整車電池系統(tǒng)安全性設計分析

1.1單體電池安全性設計分析

1.1.1鋰離子單體電池安全性分析

鋰離子電池的比能量高,且電解液大多為有機易燃物等,當電池熱量產(chǎn)生速度大于散熱速度時,就有可能出現(xiàn)安全性問題。

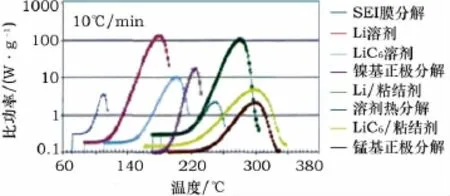

熱失控是導致電池發(fā)生不安全行為的根本原因,但是與電池的產(chǎn)熱速率、產(chǎn)熱量、熱傳導速度、環(huán)境溫濕度等密切相關(guān),因此,電池安全性是一個幾率問題。在鋰離子電池中,除了正常的充放電反應外,還存在許多潛在的放熱副反應,當電池溫度過高或充電電壓過高時,易被引發(fā),從而可能發(fā)生熱失控。圖1列出鋰離子電池不同的放熱反應。

圖1 鋰離子電池不同的放熱反應

1.1.1.1主要的放熱副反應與主要的過充副反應[1-2]

1)主要的放熱副反應①SEI膜分解導致電解液在裸露的高活性碳負極表面的還原分解 (T>130℃),

2)主要的過充副反應有機電解液氧化分解成有機小分子氣體,并伴隨著放熱,導致電池內(nèi)壓增大,溫度升高。

1.1.1.2鋰離子電池不安全行為的引發(fā)因素

1)短路工藝因素:隔膜表面導電粉塵、正負極錯位、極片毛刺、電解液分布不均等;材料因素:材料中金屬雜質(zhì);應用過程:負極表面析鋰、低溫充電、大電流充電、負極性能衰減過快、振動、跌落、碰撞等。

2)過充大電流充電導致的局部過充、極片涂層電解液分布不均引起的局部過充、正極性能衰減過快等。

相對來說,工藝及材料因素引起的短路容易避免,但應用過程中造成的短路和局部過充無法限制,因此純粹的工藝控制無法保障電池安全性。應用過程中造成的短路和局部過充安全性問題,這就需要電池在設計過程中加入自我防護機制,以及應用先進的電池成組技術(shù)。

鋰離子動力電池容量較大,安全風險隨容量的增加而成倍增加。新電池能通過安全性試驗,但使用中后期的電池不一定能再通過安全性試驗,因為在使用后期中會析出金屬鋰,而金屬鋰異常活潑,極易與很多無機物和有機物反應,因此在電化學循環(huán)中,形成鋰枝晶,引發(fā)安全問題。要獲得可靠性與安全性好的鋰離子動力電池,設計時必須考慮電池在使用后期的安全性。

1.1.2單體電池安全性設計

增程式電動客車的電池模塊采用圓柱電池 (型號:18650)成組而成。相對于軟包電池來說,圓柱電池能量單元小 (一旦發(fā)生問題,不至于是毀滅性的)、鋼殼不宜變形、技術(shù)成熟穩(wěn)定且能規(guī)模化生產(chǎn),因此,電池的安全性和一致性可以得到保障。

1.1.2.1材料方面

1)正極材料鋰離子電池正極材料是引發(fā)電池熱失控并發(fā)生安全隱患的主要原因。在動力電池濫用的條件下,隨著電池內(nèi)部溫度的升高,正極發(fā)生活性物質(zhì)的分解和電解液的變化,將產(chǎn)生大量的熱,從而導致電池溫度的進一步上升。磷酸鐵鋰LiFePO4在正極材料中熱穩(wěn)定性較好,相對來說,正極材料的安全性可以得到保障。

2)隔膜采用目前廣泛使用的PP/PE/PP三層隔膜,溫度達到150℃時,開始閉孔保護,切斷鋰離子的交換,終止電化學反應,可以適當避免電池進一步發(fā)生安全性事故。

3)電解液添加防過充添加劑,抑制電解液分解及其它電極反應發(fā)生,可以適度保護電池防止過充而引發(fā)的安全事故;添加磷酸酯類阻燃添加劑,可以適度避免因電解液泄漏而引起燃燒的安全事故。

1.1.2.2結(jié)構(gòu)方面

在18650單體電池設計時,加入主動防范裝置(如過流保護元件、頂部泄氣閥等),確保單體電池的安全可靠。

過流保護元件PTC是電池內(nèi)部置于正極端子和電極卷之間的限流裝置,電池過充導致電解液發(fā)生分解、電池溫度迅速上升時,該裝置開始發(fā)揮作用并切斷電流。當電池內(nèi)部產(chǎn)生大量氣體時,氣體使頂部泄氣閥安全裝置啟動,電池內(nèi)部氣體泄出,保證電池內(nèi)部壓力在一定范圍之內(nèi),除此功能外,還可以適度降低電池的溫度以消除電池熱失控。

1.2電池成組安全性設計分析

本電池模塊采用18650磷酸鐵鋰電池,其電池的一致性、大規(guī)模串并聯(lián)以及熱管理是電池成組的技術(shù)難點,也存在較大的安全性隱患。下文從單體電池一致性分選技術(shù)、晶體結(jié)構(gòu)柔性軟連接、熱管理、電源管理系統(tǒng)監(jiān)控及控制理念等方面,進行電池成組安全性設計分析。

1.2.1單體電池動態(tài)一致性分選技術(shù)

目前,國內(nèi)對動力電池分選一般采用 “靜態(tài)一致性”分選,即按容量、內(nèi)阻、充放電效率、電壓平臺等方面的一致性進行分選,本質(zhì)上是不能滿足動力電池一致性的要求,工作一段時間后,都會產(chǎn)生較大的分散性,電池組的壽命縮短。

“動態(tài)一致性”理論是著名電化學家王紀三教授提出的,利用如多脈沖激勵法和多點頻譜法等工程分類方法進行動態(tài)一致性分選,可滿足動力電池一致性的基本要求。

利用鋰離子電池動態(tài)一致性 (內(nèi)阻、自放電)檢測系統(tǒng)對動力電池的自放電進行動態(tài)檢測,可在24h內(nèi)批量準確檢測動力電池單體在不同溫度、不同荷電狀態(tài)下的30天自放電性能,準確度達到2%,可應用于批量電池生產(chǎn)組合分類。該技術(shù)有效延長鋰離子動力電池模塊壽命,提高了電池模塊的安全性,并大大減輕電池管理系統(tǒng)的設計難度,提供BMS科學的設計依據(jù)。

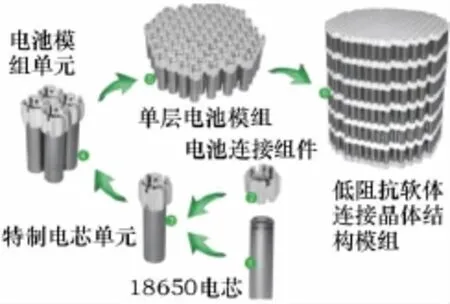

1.2.2晶體結(jié)構(gòu)柔性軟連接成組技術(shù)

軟連接技術(shù),即電池與電池之間是通過軟接觸進行連接,這種軟連接技術(shù),解決了小電池串并聯(lián)的技術(shù)難題,組成大容量鋰離子動力電池模塊,形成晶體結(jié)構(gòu),如圖2所示。這種結(jié)構(gòu)使得處于同一平面的電池均處于同一等勢面,具有內(nèi)部自均衡功能,且軟連接接觸點不會隨著電池組使用時間較長而松動,非常適合公交車惡劣工況條件下的電池成組。

圖2 晶體結(jié)構(gòu)柔性連接成組示意圖

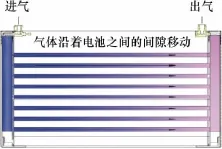

1.2.3電池成組的熱管理技術(shù)

電池模塊的安全性主要由熱失控造成,因此,對電池組進行有效的熱管理可以避免電池組的大部分安全事故。電池模塊 (型號:CBP24100B)設計了高效的散熱通道,可以采用壓縮空氣進行冷卻,可均勻流過每只單體電池的周圍,起到均勻散熱的作用,電池模塊內(nèi)部氣體流動示意圖如圖3所示。通過對電池模塊內(nèi)部的溫度進行監(jiān)控,改善電池模塊的散熱性能,提高電池模塊的安全性能,并提高電池模塊內(nèi)部溫度的均勻性,延長電池組的使用壽命。

圖3 電池模塊內(nèi)部氣體流動示意圖

1.2.4電源管理系統(tǒng)監(jiān)控及控制理念

1)監(jiān)控理念目前,電源管理系統(tǒng)BMS監(jiān)控電池組有四大參數(shù):電壓、電流、溫度及內(nèi)阻,但這遠遠不夠,更重要的是,四大參數(shù)變化率及變化率之間的關(guān)系,更能代表電池的本質(zhì)性能。

2)控制理念采用靜態(tài)與動態(tài)綜合分析控制策略,在電池使用過程中,根據(jù)綜合分析可得出每個單體電池綜合性能,給出最優(yōu)均衡策略,并提前確定非正常電池,采用能量轉(zhuǎn)移方法對其進行維護保養(yǎng)。

1.2.5引入本征安全性 (或安全邊界)概念

同時滿足以下2點的能量載體,稱其具有 “本征安全性”:①最小能量單元的能量限制為若發(fā)生燃料爆炸,不足以產(chǎn)生嚴重后果;②一個能量單元若發(fā)生燃燒爆炸,其能量不會引起其他單元連鎖燃燒爆炸。

即鋰離子動力電池系統(tǒng)安全目標:即使系統(tǒng)中單個或多個電池發(fā)生安全事故,其整個動力電池系統(tǒng)仍是安全可靠的。

1)單體電池鋰離子動力電池系統(tǒng)采用18650單體電池 (容量1.1Ah),單體電池能量小,符合本征安全性特征。

2)安全性測試鋰離子動力電池系統(tǒng)在權(quán)威第三方機構(gòu)進行短路、針刺、過放電、過充電、跌落等安全性試驗,驗證鋰離子動力電池系統(tǒng)的本征安全性。并通過企業(yè)完成的極端安全測試,如:5樓跌落試驗、150T擠壓試驗、6針針刺試驗等,如圖4所示。

圖4 電池模塊極端安全測試

2 電池艙安全性設計

2.1電池模塊防護

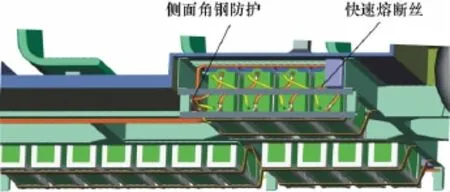

電池模塊防護包括機械防護以及電氣防護。機械防護方面,側(cè)面采用角鋼對電池模塊進行防護,防止側(cè)面對電池模塊的直接碰撞,電池模塊底部離地高度達到320mm,有效防止電池模塊碰到地面而引發(fā)的安全問題。電氣防護方面,電池模塊外殼通過IP65防水防塵等級檢測,高壓電路回路中間增加快速熔斷絲。當短路引起回路電流過大時,熔斷絲快速熔斷,起到防止電池模塊短路而引起的安全問題。如圖5所示。

圖5 電池防護設計示意圖

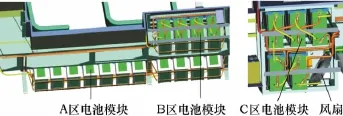

2.2電池艙散熱

如圖6所示,A區(qū)、B區(qū)電池艙采用分散、敞開式設計,利用車輛行駛過程中的流動氣流散熱,散熱效果良好。C區(qū)電池艙是兩層結(jié)構(gòu),且靠近發(fā)動機艙,特別是上層電池模塊散熱不佳,采用加裝風扇的形式,強制對流,保證C區(qū)電池艙溫度與A、B區(qū)保持一致。

圖6 電池艙散熱示意圖

3 電源管理系統(tǒng)[3]

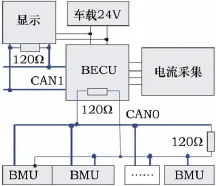

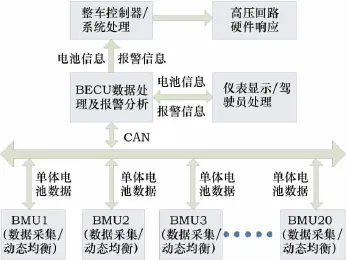

電源管理系統(tǒng)BMS主要包括電池電子控制單元BECU、電池管理單元BMU、電池采集模塊、顯示模塊等。電源管理系統(tǒng)結(jié)構(gòu)圖如圖7所示,電池管理單元實物圖如圖8所示。

圖7 電源管理系統(tǒng)結(jié)構(gòu)圖

電池模塊及單體電池的監(jiān)控及其管理對電池模塊的安全至關(guān)重要,電源系統(tǒng)監(jiān)控流程如圖9所示。每個電池模塊內(nèi)嵌電池管理單元BMU,其負責采集電池模塊內(nèi)部每一節(jié)單體電池的電壓和溫度數(shù)據(jù)。當電池模塊內(nèi)部出現(xiàn)單體電池一致性差異時,BMU啟動主動均衡功能,確保電池模塊內(nèi)單體電池的一致性。

BMU可以通過CAN總線將單體電池的電壓數(shù)據(jù)及電池模塊內(nèi)部溫度數(shù)據(jù)發(fā)送到BECU。BECU匯總所有BMU發(fā)送的數(shù)據(jù),進行數(shù)據(jù)處理分析,判斷電池動態(tài)性能,并向汽車儀表和整車控制器發(fā)出電池性能參數(shù)及報警信息。BECU還通過對電池模塊的研究,應用控制理論的方法,對剩余容量SOC和電池健康度SOH進行預測,有效地對電池模塊的剩余容量及電池組壽命給出較準確的預測。

圖8 電池管理系統(tǒng)單元BMU實物圖

圖9 電池系統(tǒng)監(jiān)控流程示意圖

總之,電源管理系統(tǒng)監(jiān)控動力電池系統(tǒng)的所有單體電池的主要信息,通過CAN通信能快速獲取所有單體電池信息,并在電池模塊出現(xiàn)異常情況時能及時發(fā)送至儀表 (駕駛員)和整車控制器,作出相應的判斷和處理。電池欠壓、過壓或者內(nèi)部溫度過高時,會導致其安全性變差,嚴重時會導致事故發(fā)生,電源管理系統(tǒng)對電池數(shù)據(jù)進行分析處理后,根據(jù)電壓和溫度信息發(fā)出欠壓警報、過壓警報及溫度警報,并且根據(jù)程度的不同,發(fā)送 “一般報警”和 “嚴重報警”信號,通過汽車儀表模塊通知駕駛員。出現(xiàn)一般報警信息時,車輛可以繼續(xù)行駛,當出現(xiàn)嚴重報警信息時,車輛不允許繼續(xù)行駛,規(guī)避重大安全隱患。

4 整車公交載客運營安全性情況

9.2 m增程式電動客車在仲愷高新區(qū)322公交線路進行載客運營,運行15天。天氣狀況:以晴轉(zhuǎn)多云為主,最高氣溫平均33℃,最低氣溫平均25℃;在載客運營過程中,出現(xiàn)了電池溫度過高情況,嚴重影響到車輛的安全。

4.1電池溫度過高現(xiàn)象描述及原因分析

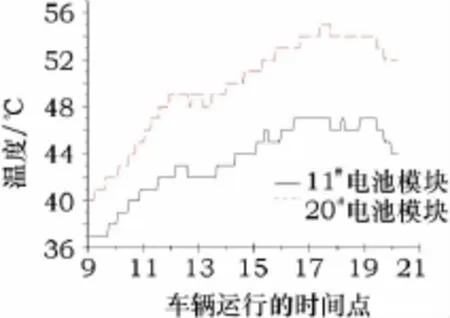

在載客運營過程中,20組電池模塊的最高電池溫度達到55℃,模塊之間的最高溫度差也達到了9℃,如圖10所示。靠近發(fā)動機艙的電池模塊(16#~20#)受到發(fā)動機余熱影響,同時因是雙層布置結(jié)構(gòu),散熱條件不佳,導致溫度過高。

4.2解決措施

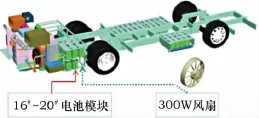

在16#~20#電池模塊處加裝一臺功率為300 W的風扇進行強制散熱。如圖11所示。

圖10 電池模塊的最高溫度和最低溫度 (2013年9月9日)

圖11 電池溫度過高解決方案示意圖

4.3驗證結(jié)果

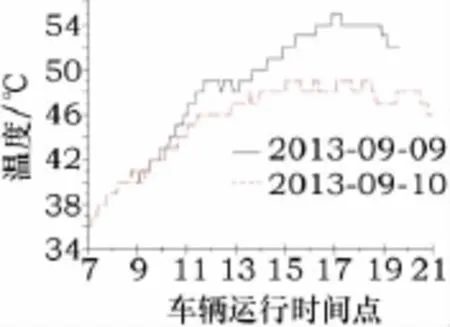

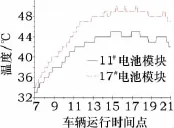

改善后,如圖12所示,20#電池模塊的最高工作溫度為48℃,低于50℃,由溫度過高帶來的安全問題得到有效控制。如圖13所示,通過加裝300 W風扇強制扇熱,電池模塊最高溫度差由9℃降低為5℃,有效降低了電池模塊之間的溫度差異,保障電池模塊之間的均勻放電。

圖12 20#電池模塊2天電池溫度對比

圖13 電池模塊的最高溫度與最低溫度

5 總結(jié)

1)從單體電池、電池成組、電源管理系統(tǒng)的安全性設計保證電池模塊的安全性,并通過企業(yè)設計的極端安全性測試。

2)引入電池 “本征安全性 (或安全邊界)”的概念,即系統(tǒng)中單個或多個電池發(fā)生安全事故,其整個動力電池系統(tǒng)仍是安全可靠的。

3)從整車機械、控制類方面的安全性設計,保證車載電池模塊及主要部件的安全性。

4)分析公交路試過程中出現(xiàn)的電池溫度過高原因,并得到有效控制與解決。

5)通過以上分析,整車 (型號:GZ6922PHEV)的安全有保障。

參考文獻:

[1]艾新平,楊漢西.電動汽車與動力電池[J].電化學,2011,17(2):123-133.

[2]李相哲,蘇芳,林道勇.電動汽車動力電源系統(tǒng)[M].北京:化學工業(yè)出版社,2011:61.

[3]余衛(wèi)平,李明高.現(xiàn)代車輛新能源與節(jié)能減排技術(shù)[M].北京:機械工業(yè)出版社,2014:229-230.

(編輯楊景)

中圖分類號:U469.72

文獻標識碼:A

文章編號:1003-8639(2016)01-0021-05

收稿日期:2015-08-21;修回日期:2015-08-25

作者簡介:鐘文浩 (1971-),男,碩士,汽車高級講師,研究方向為汽車檢測與維修專業(yè)教學與研究;黃紅良 (1981-),男,博士,高級工程師,研究方向為電動汽車動力電池系統(tǒng)研究與開發(fā)。是導致電池溫度升高,并引發(fā)電池熱失控的根本原因。②充電態(tài)正極的熱分解。貧鋰態(tài)正極的熱分解放熱,以及進一步引發(fā)的電解液分解,加劇了電池內(nèi)部的熱量積累,促進了熱失控的發(fā)生。③電解質(zhì)的熱分解。④粘結(jié)劑與高活性負極的反應。

Safety Design and Development of Battery System for Range-extended Electric Bus GZ6922PHEV

ZHONG Wen-hao1,HUANG Hong-liang2

(1.Huizhou Economics and Polytechnic Collge,Huizhou 516057,China;2.EVE Energy Co.,Ltd.,Huizhou 516006,China)

Abstract:The safety design and development of single cell,battery pack and battery management system for range-extended electric bus GZ6922PHEV are described here.This power battery system will keep safe and reliable even if safety accidents occur in some batteries of this system because it has passed many extreme safety tests such as 5-floor drop,150T squeezing,6 needle acupuncture,overcharging and overdischarging.The cause of overhigh battery temperature in bus road test is analyzed and this problem iseffectively controlled and solved through public traffic safety test.

Key words:range-extended electric bus;battery system;safety;design and development