丁苯橡膠裝置后處理凝聚系統優化改造

李洪國,胡 瑋,翟鳳閣,周在孝,王 淮,李國軍,王清偉(中國石油撫順石化分公司,遼寧 撫順 113004)

?

丁苯橡膠裝置后處理凝聚系統優化改造

李洪國,胡 瑋,翟鳳閣,周在孝,王 淮,李國軍,王清偉

(中國石油撫順石化分公司,遼寧 撫順 113004)

摘要:后處理系統是丁苯橡膠裝置的最后一個生產單元,其運行狀況的好壞直接決定著橡膠的品質及裝置的運行周期。其中凝聚工序在整個后處理單元中占有重要地位,裝置開工以來,通過對凝聚原理和工藝操作條件的摸索優化,找到最佳的凝聚條件、操作方法,從而達到提高產品質量,降低勞動強度,延長后處理運行周期的目的。

關鍵詞:丁苯橡膠;凝聚系統;優化改造

撫順石化公司20萬t/a丁苯橡膠裝置,2012年6月進行試車,開工初期由于諸多原因,后處理單元跑膠、堵膠等問題時有發生,嚴重時甚至造成裝置停車。這些問題在很大程度上影響了后處理穩定生產,不僅增加了工人的勞動強度,同時造成了大量生產物料的浪費,嚴重影響了企業的經濟效益。通過三年來摸索總結經驗,對后處理進行優化改造,解決了影響后處理生產的瓶頸,提高生產效率,減少了物耗,增加經濟效益。

1 凝聚系統工藝流程簡述

由膠乳貯存單元送來的溫度為 55 ℃的混合膠乳,連續進入凝聚槽中,與凝聚劑CA溶液、硫酸在進入絮凝箱入口后被母液稀釋,進入絮凝箱。進入絮凝箱的混合膠乳沿階梯式流向向前流動,采用兩級凝聚方式。在規定的溫度,pH值條件和攪拌下,凝聚成疏松、多孔、海綿狀的橡膠粒,形成固液兩相懸浮液。橡膠懸浮液停留2~3 min后,進入轉化槽,在此槽中停留大約10 min后,自轉化槽上部溢流口溢流至第一固定篩上使橡膠與大部分母液分離,橡膠粒流至洗滌槽中,經過干燥脫水、風送干燥、干燥箱干燥等工序,后處理壓塊成型橡膠成品。流程簡圖見圖1。

圖1 凝聚干燥單元工藝流程簡圖Fig.1 Outline process of coagulation and desiccation unit

2 凝聚系統存在的問題

在試生產期間,凝聚系統經常出現問題∶

(1)凝聚膠粒過碎、系統經常堵塞,造成經常非計劃停車修理排除;

(2)廢水中碎膠流失情況非常嚴重;

(3)經常出現濕斑膠;

(4)后處理每2 d停車1次,嚴重影響長周期生產。

突出表現:

(1)凝聚槽堵膠嚴重

兩個凝聚槽(5 m3/臺)采用二層A310漿葉攪拌,轉速402 r/min,槽內設置三塊均勻分布的檔板,膠乳及各種凝聚物料進行第一凝聚槽后因攪拌剪切力大、轉速較快、檔板設置不夠合理,造成槽內返混能力不夠,膠乳凝聚不完全,堵掛現象十分嚴重,試生產期間,只能提高數倍凝聚劑加入量來維持凝聚效果,造成大量浪費。第二凝聚槽返混力也明顯不夠,大量膠粒飄浮在上層,不易流出,堵掛嚴重。

(2)轉化槽、洗滌槽堵膠嚴重

轉化槽內產生大量塊膠,膠粒飄浮在上層,在攪拌的作用下凝聚成大片膠,無法從溜槽處流出,洗滌槽存在同樣問題。

3 原因分析

3.1攪拌系統的影響

凝聚槽均設有攪拌器,它的作用是加強傳熱與傳質,直接影響膠乳破乳分離的好壞。凝聚槽中的膠乳與助劑的混合必須通過攪拌器的激烈攪拌充分混合,達到破乳分離的目的。開車初期,由于攪拌器攪拌過于激烈,凝聚后的膠粒細碎。

凝聚槽攪拌采用萊寧的A310推進式攪拌器,它適宜固-液相懸浮狀態的操作,流體流動方向以軸向流為主,兼有徑相流。即流動方向平行于攪拌軸,流體由槳葉推動,使流體向下流動,遇到容器底面再向上翻,形成上下循環流。將沉淀于釜底的比重較大的顆粒全部攪起,且懸浮于液體中。從試車期間效果上看,攪拌強度過于激烈,膠粒過碎。但攪拌器難于改造,只好在擋板下功夫,擋板的目的是消除打漩和提高混合效果,同時有增強軸向流和徑向流的功能[1]。

3.2膠乳進料方式的影響

聚合生成的膠乳是聚合物粒子在乳化劑的作用下與水形成了水包油(O/ W)穩定的分散體系,粒子表面吸附了一層乳化劑分子,像保護膜一樣將粒子與粒子分開,膠乳的穩定是膠乳粒子間吸引力和排斥力共同作用達到動態平衡的結果。 膠乳進入凝聚槽,原設計是上進料方式,分離水呈白濁,顆粒大小不均,轉篩下細小碎膠很多,凝聚效果始終不好[2]。

4 凝聚系統優化改造措施

4.1凝聚槽改造

4.1.1改變凝聚槽內檔板高度

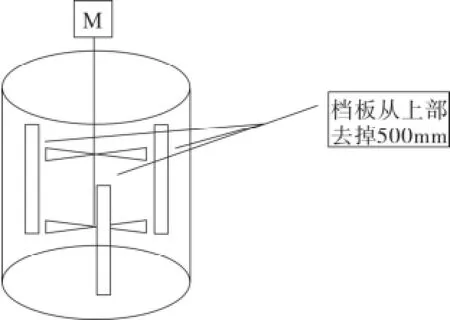

原設計凝聚槽在容器內壁面均勻安裝 3塊擋板,寬度為容器直徑的1/12。將3組擋板高度削減1/3,將槽內3塊擋板由原長度1 500 mm,去掉500 mm,變為1 000 mm。擋板基準面與上攪拌器槳葉在同一平面,提高攪拌的返混能力,增加膠乳在槽內的停留時間。這樣,降低了軸向流和徑向流的強度,分離出的膠粒在第一凝聚槽以大片浮于水面,進入第二凝聚槽后經過攪拌器打碎成為均勻膠粒浮于水中,得到均勻膠粒(圖2)。

圖2 凝聚槽內檔板改造圖Fig.2 Adaption of slide plate in coagulate tank

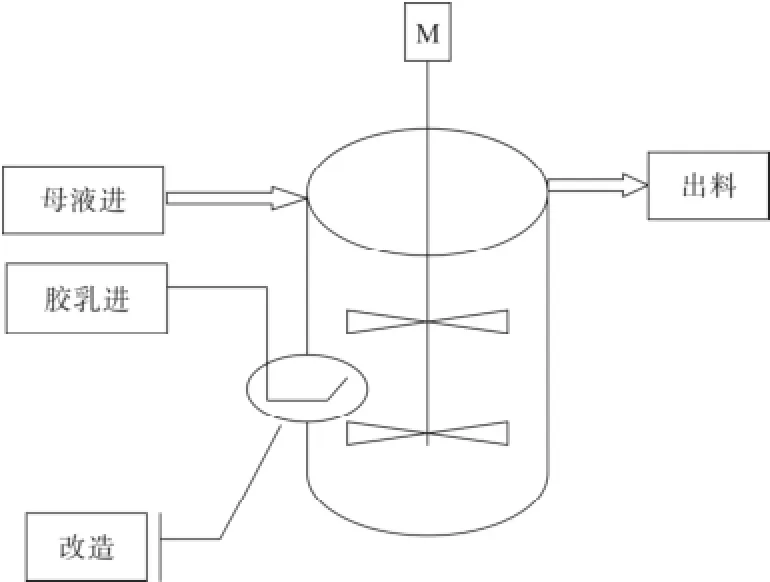

4.1.2改變膠乳進料位置

由上進料改為中部進料,進料位置在第一層攪拌漿上部,使進入容器內的流體,首先沿著軸向向下流動,遇到容器底面再向上翻,形成上下循環流,使膠粒均勻地分散到水中,與容器內的母液和CA充分接觸,使乳化劑失去作用,在數秒內完成破乳功能。

膠乳進料管位置移至攪拌軸南北垂直線上,進料管中心與攪拌軸中心距離為560 mm;進料管進入槽內由原垂直進入改為靠近軸心彎曲 45°進料。垂直高度:管底部距出口端點高230 mm。水平位置:管端點距離軸心200 mm,膠乳管線的進料位置更加靠近攪拌軸中心,使膠乳與母液、凝聚劑充分混合,減少膠乳的上浮問題(圖3)。

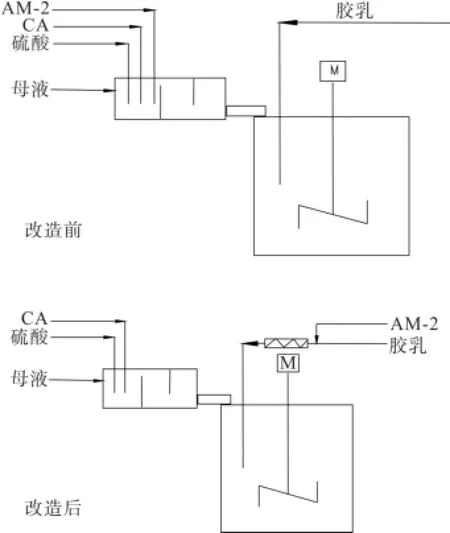

4.1.3改變三烷基氯化胺加料位置

三烷基氯化胺(AM-2)作為硫化促進劑與硫酸、CA加入到絮凝箱經混合后進入凝聚槽。

原設計的弊病是三烷基氯化胺流失量大、使用效率低的問題,造成產品 300%定伸應力較低。將三烷基氯化胺加料管線連到膠乳進料管線上,并增加靜態混合器,使三烷基氯化胺與膠乳充分混合,減少凝聚過程中的流失量,提高三烷基氯化胺的使用效率(圖4)。

圖3 凝聚槽膠乳進料位置改造圖Fig.3 Adaption of emulsion feeding in coagulate tank

圖4 三烷基氯化胺加料位置改造圖Fig.4 Adaption of emulsion feeding in trialkyl amine chloride

4.2轉化槽改造

(1)轉化槽主要作用是對凝聚后的膠粒進行充分的皂轉化,保證成品膠中皂含量合格。轉化槽容積25.4 m3,外型尺寸Φ3 000×3 600(H),攪拌器采用二層A510E32漿葉,每層漿葉3個葉片,槽內設置三塊2 900 mm的檔板,生產運行后發現檔板高度太大,槽內無法形成返混。

(2)將槽內3塊擋板從上部去掉900 mm,變為2 000 mm。擋板基準面與槽內支撐筋在同一平面。

(3)在槽內增加導流板。導流板位于順時針方向靠近出料端,長度600 mm;折流板斜面順著流體方向,與槽底成 75°角,便于出料;折流板底部與攪拌槳葉平齊。

(4)攪拌漿葉由兩層改為三層,增加剪切力。針對轉化槽容積較大,攪拌剪切力不夠的情況,在上層漿葉的上部增加一層攪拌漿葉(三個葉片),改造后最上層攪拌槳葉位于轉化槽液面以下。

(5)轉化槽出口水道寬度由原來750 mm×200 mm(寬×高),改到450 mm×200 mm(寬×高),通過增加流速,解決溜槽處的堵膠問題。

4.3洗滌槽改造

洗滌槽的容積、外型尺寸、攪拌器型式、槽內檔板與轉化槽相同,根據現場實際情況,槽內檔板對比轉化槽進行相同型式的改造;將攪拌器上層槳葉上移470 mm至變徑口處,焊接在攪拌軸上,出口水道寬度由原來750 mm×200 mm(寬×高),改到550 mm×200 mm(寬×高)。轉化槽出口溜槽長度不變,坡度減緩至 5~10°左右,減緩水流的流速,有效的解決了脫水機進水量大,膠料脫水效果不好的問題。

5 實施后的效果

(1)凝聚系統改造后,膠乳凝聚效果有了明顯的改善,后處理單元停車次數大大降低,減少了橡膠產品的濕斑膠及廢膠量。

(2)經濟效益:改造后,裝置后處理因頻繁開停的次數大幅減少,開停車產生的廢膠量大幅降低,廢膠比例由 2013年的 2.095%降至 2014年的1.196%,以及2015年上半年的1.207%,廢膠與出廠產品噸差價按平均在5 000元左右計算,累計增加經濟效益大致為645萬元

(3)勞動強度:改造之后,凝聚單元的堵掛現象大幅減少,從根本上解決了清膠,頻繁開停車等勞動強度大的操作,改善了工人的工作環境。

6 結束語

自從優化改造后,有效地改善了后處理凝聚效果,減少了凝聚工序非計劃停車次數,降低了能耗和物耗的損失,保證了裝置穩定運行,增加了經濟效益。

參考文獻:[1]潘傳九.化工設備機械基礎[M].北京:化學工業出版社,2001-11.

[2]王錫玉,焦永紅.合成橡膠生產工[M].北京:化學工業出版社,2005-03.

Optimizal Improvement of Coagulation System in Past-Processing Unit of Styrene Butadiene Rubber Production

LI Hong-guo,HU Wei,ZhAI Feng-ge,ZHOU Zai-xiao,WANG Hai,LI Guo-jun,WANG Qing-wei

(Fushun Petrochemical Company Olefins Plant,Liaoning Fushun 113004,China)

Abstract:The qualities of styrene butadiene rubber and operation of installation depend on coagulation system in past-processing unit,which is the last unit of emulsion polymerization styrene butadiene rubber production.The coagulation system is the most important unit in whole system,so the theory and technology have been optimized since styrene butadiene rubber production was built,in order to find out optimal conditions and methods which could improve thequality,reduce labour intensity and prolong industrial cycle.

Key words:Styrene butadiene rubber;Coagulation system;Optimizal improvement

中圖分類號:TQ 330

文獻標識碼:A

文章編號:1671-0460(2016)01-0169-03

收稿日期:2015-11-23

作者簡介:李洪國,男,遼寧省撫順市人,高級工程師,工程碩士,畢業于大連理工大學,研究方向:從事石油化工技術研究。

通訊作者:胡瑋,女,工程師,從事石油化工工藝研究。E-mail:huwei_fs.petrochina.com.cn。