煤基石腦油加氫研究

吳陽春,王 澤,夏大寒,金建濤,王國興,張先茂(武漢科林精細化工有限公司,湖北 武漢 430223)

?

煤基石腦油加氫研究

吳陽春,王 澤,夏大寒,金建濤,王國興,張先茂

(武漢科林精細化工有限公司,湖北 武漢 430223)

摘要:采用三段加氫工藝對煤基石腦油進行了加氫處理,重點研究了反應溫度、壓力、空速對一段加氫效果的影響,并對該段催化劑的使用壽命進行了考查,初步探討了三段加氫反應溫度對加氫性能的影響。研究結果表明經過三段加氫后的產品溴值小于1.0 g Br/100 g,總硫小于0.5 μg/g,可用于汽油調和組分、芳烴抽提或環保溶劑油。

關鍵詞:煤基石腦油;加氫催化劑;加氫工藝

煤基石腦油是煤制油、煤制天然氣、煤制甲醇等新型煤化工的副產物,該油烯烴及硫含量高,烯烴含量在40~80 g Br/100 g,硫含量一般大于2 500 μ g/g,具有強烈的刺激性氣味,不能直接使用,需加氫處理后才能使用。此前由于煤基石腦油的產量較低,且國內裝置分布小而散,原料來源不穩定,因此沒有受到下游深加工企業的重視,產品基本被用作初級燃料燒掉。近兩年隨著來自煤化工項目的日益增加,煤基石腦油的產量正逐步增長,據統計到2020年全國煤制油產能預計將超過 1千萬噸,煤制氣產能將達到2 250億m3/a,再加上煤制甲醇、煤制烯烴等項目的擴產,煤基石腦油的總量預計會超過300萬t/a[1,2]。目前煤基石腦油的價格大概為石油基石腦油的50%左右,加氫后的產品用于環保溶劑油或汽油調和組分、芳烴抽提,預計有15%~30%左右的利潤空間,利潤將非常可觀。由上述分析可以看出對煤基石腦油進行加氫工藝處理,不僅能夠緩解企業的環保壓力,也能為企業創造可觀的經濟效益,是未來煤基石腦油發展重點方向。

本文采用三段加氫工藝對煤基石腦油進行了加氫處理,既解決了油品高溫條件下易聚合結焦的問題,又能有效脫除油品中硫、烯烴等物質。研究表明經過三段加氫后產品的溴值小于1.0 g Br/100 g,總硫小于0.5 μg/g,可用于環保溶劑油或汽油調和組分、芳烴抽提。

1 實驗部分

1.1原料性質

所用催化劑為武漢科林精細化工有限公司的W系列催化劑,煤基石腦油沸程范圍34~131 ℃,外觀為黃色透明液體,有強烈刺激性氣味,密度756 kg/m3,雙烯值11.7 g I/100 g,溴值68 g Br/100 g,總硫4 286 μg/g。

1.2加氫工藝流程

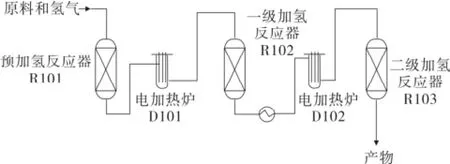

煤基石腦油加氫工藝流程如圖1所示。

圖1 加氫工藝流程圖Fig.1 Flow chart of hydrogenation plant

原料油品首先進入預加氫反應器,加氫脫除鏈烯基芳烴、雙烯烴等不穩定物;然后進入一級加氫反應器,對部分烯烴及硫化物進行加氫脫除;最后進入二級加氫反應器,在催化劑作用下將原料中的硫、烯烴等雜質脫除干凈。

2 結果與討論

2.1一段加氫研究

2.1.1反應溫度的影響

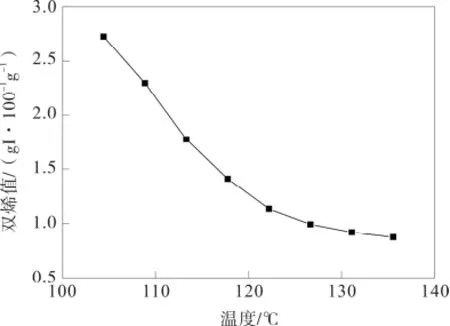

由于鏈烯基芳烴及雙烯烴等物質在加熱條件下很容易發生聚合反應,形成積碳,使催化劑活性下降,縮短其使用壽命,因此一段加氫反應溫度不能過高,以防止鏈烯基芳烴等不穩定物質在高溫條件下形成積碳,降低催化劑加氫活性,縮短催化劑使用壽命[3-5]。本文采用具有低溫加氫活性的催化劑可將上述物質在低溫下加氫飽和,使其轉變為較為穩定的單烯烴或烷基芳烴。在空速1.0 h-1、氫油比400、壓力3.0 MPa的條件下研究了不同溫度對雙烯烴脫除率的影響,結果見圖2。

當反應溫度達到 125 ℃時產物的雙烯值降0.79g I/100 g,升溫后產物的雙烯值緩慢下降,降溫后產物的雙烯值則呈快速上升趨勢。由于雙烯烴等物質在加熱條件下易結焦,因此初期反應溫度在125 ℃較合適。

圖2 不同溫度的影響Fig.2 Influence of temperature on conversion of diene

2.1.2反應壓力的影響

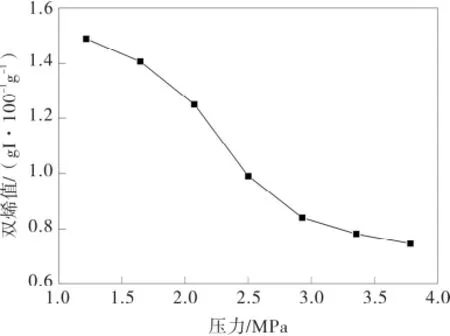

一段加氫主要目的是將鏈烯基芳烴及雙烯烴加氫飽和,使其轉變為較為穩定的烷基芳烴或單烯烴,是減分子反應,因此增加反應壓力,可使產物的雙烯值降至更低水平。另一方面氫分壓的增加,可提高氫氣在油品中的溶解度和吸附氫濃度,有利于提高加氫反應速率和反應平衡向加氫產物方向移動[6,7]。在氫油比400、溫度125 ℃、空速1.0 h-1的條件下研究了不同反應壓力對雙烯烴脫除率的影響。

研究結果表明,反應壓力達到3.0 MPa時,產物的雙烯值即下降到0.79 g I/100 g以下,繼續提高反應壓力至4.0 MPa,雙烯值僅下降到0.67 g I/100 g,并無明顯變化,但反應壓力降至2.0 MPa時,產物的雙烯值則快速上升至1.28 g I/100 g。從上述分析可以看出當反應壓力達到3.0 MPa時產物的雙烯值已降至較低水平,繼續提高反應壓力對雙烯烴的脫除并無明顯提高,此外反應壓力的提高會導致投資成本的增加,因此反應壓力選擇3.0 MPa即可。

圖3 不同壓力的影響Fig.3 Influence of pressure on conversion of diene

2.1.3反應空速的影響

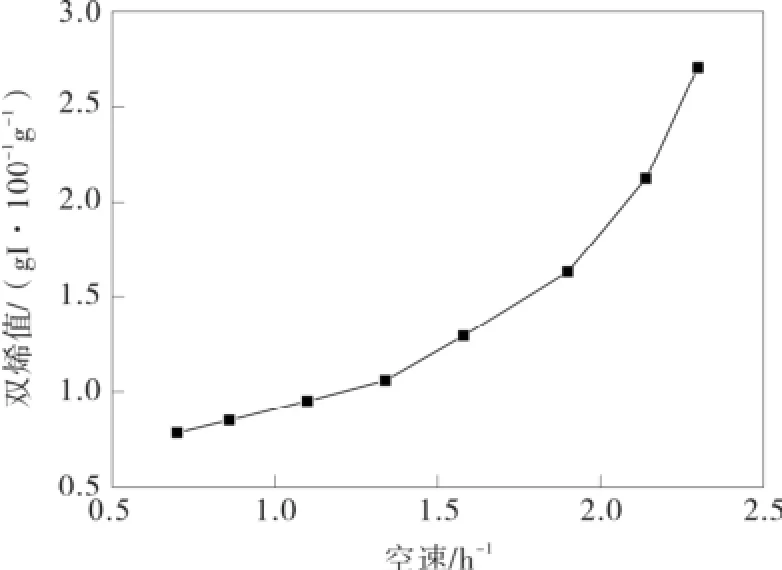

對加氫裝置而言,進料空速越大,裝置的加工能力越大,但油品在催化劑上停留的時間也隨之變短,會導致加氫反應深度淺,達不到理想的加氫效果;反之亦然,因此篩選出催化劑最佳的反應空速對確定裝置的加工能力及加氫效果均具有重要義。圖4為在溫度125 ℃、壓力3.0 MPa、氫油比400的條件下反應空速對雙烯烴脫除率的影響。從圖中可看出當空速為1.0 h-1時產物雙烯值0.79 g I/100 g,降低空速后產物的雙烯值并無明顯下降,提高空速后產物的雙烯值則明顯上升,因此一段反應的空速應不超過1.0 h-1。

圖4 不同空速的影響Fig.4 Influence of air speed on conversion of diene

2.1.4催化劑壽命考查

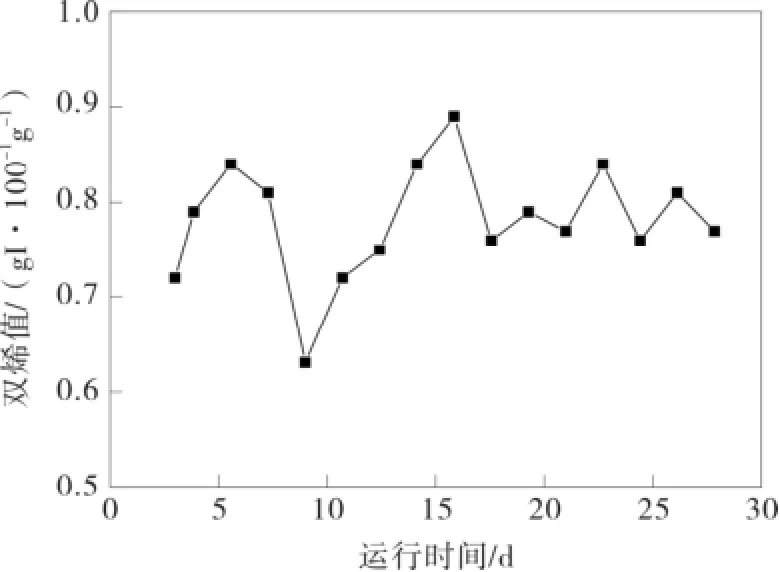

煤基石腦油由于二烯烴、烯烴等不飽和物質含量高,在加氫過程中易于結焦,降低催化劑加氫活性,縮短其使用壽命,因此對該催化劑壽命的評價是不可或缺的。在溫度125 ℃、壓力3.0 MPa、空速1.0 h-1、氫油比400的條件下對催化劑的使用壽命進行了考查,結果見圖5。從圖中可以看出在30 d的運行周期內,產物的雙烯值一直在0.6~0.9 g I/100 g的范圍內波動,沒有隨著運行時間的延長而明顯升高,表明催化劑具有抗結焦能力強,加氫活性穩定,使用周期長的特點。

圖5 催化劑壽命考察Fig.5 Influence of life span on the catalytic properties

2.2二段加氫研究

將前兩段加氫產物作為三段加氫反應原料,研究了在氫油比600、壓力3.0 MPa、空速1.0 h-1的條件下反應溫度對加氫性能的影響,見圖6。

圖6 溫度對三段加氫的影響Fig.6 Effect of temperature on the catalytic properties

從圖6中可看出反應溫度升至280 ℃時,產物的總硫小于0.5μg/g,溴值小于1.0 g Br/100 g,降低反應溫度后產物溴值與總硫逐漸升高,且升高趨勢越來越明顯,升高反應溫度后產物溴值與總硫略有下降,但下降趨勢趨于平緩,因此三段加氫的反應溫度在280 ℃較為合理。

3 結 論

(1)一段加氫在壓力3.0 MPa,溫度125 ℃,空速1.0 h-1,氫油比400的條件下,通過加氫處理可使煤基石腦油中的雙烯烴小于1.0 g I/100 g,有效避免了二烯烴等熱敏物質在后續加氫反應中的結焦,有利于延長催化劑的使用壽命。

(2)三段加氫在壓力3.0 MPa,溫度280 ℃,空速1.0 h-1,氫油比600的條件下,通過加氫處理后產品溴值小于1.0 g Br/100 g,總硫小于0.5 μg/g。

(3)加氫后的煤基石腦油烯烴含量低、性能穩定,硫基本脫除干凈可用于環保溶劑油或汽油調和組分、芳烴抽提。該加氫工藝不僅能夠緩解煤炭企業的環保壓力,也能為企業創造可觀的經濟效益,具有很好的經濟及社會效益。

參考文獻:

[1]劉永明.煤化工石腦油有望成新貴[J].中國石油和化工,2014(12)∶37-40.

[2]煤化工石腦油迎來更大發展機遇[J].石油化工技術與經濟,2015(1)∶49-49.

[3]張謙溫,張菡,劉新香,等.Al2O3-TiO2為載體的前加氫催化劑研究[J].石油化工,2000,29(6)∶413-417.

[4]李大東.加氫處理工藝與工程[M].北京∶ 中國石化出版社,2004∶317 -318.

[5]金誼,劉鐵斌,魏民,等.催化裂化輕汽油在Ni-K/Al2O3催化劑上選擇加氫研究[J].石油煉制與化工,2004,35(4)∶9-12.

[6]吳成坤.利用乙烯裂解燃料油工業化生產芳烴溶劑油的研究[D].天津,天津大學 化學工程學院,2007.

[7]吳陽春,王澤,夏大寒.裂解C9加氫催化劑性能研究[J].當代化工,2014,43(7)∶ 1202-1204.

Study on Coal Naphtha Hydrogenation

WU Yang-chun,WANG Ze,XIA Da-han,JIN Jian-tao,WANG Guo-xing,ZHANG Xian-mao

(Colin Fine Chemical Co.,Ltd.,Hubei Wuhan 430223,China)

Abstract:The coal naphtha was hydrogenated by three-step hydrotreating.Effect of temperature,pressure,air speed and catalyst life on the first stage hydrogenation was investigated;besides effect of the temperature on the third stage hydrogenation was discussed.The results show that the coal naphtha can be use as aromatics extraction,composition of gasoline and low sulfur solvent oil for the bromine number is less than 1.0 g Br/100 g,the total sulfur is less than 0.5 μg/g after three-step hydrotreating.

Key words:Coal naphtha;Hydrogenation catalyst;Hydrogenation process

中圖分類號:TE 624

文獻標識碼:A

文章編號:1671-0460(2016)01-0013-03

收稿日期:2015-07-16

作者簡介:吳陽春(1983-),男,湖北武漢人,工程師,碩士,畢業于武漢理工大學,研究方向:從事油品加氫研究。E-mail:lcawyc@163.com。