門式起重機狀態(tài)監(jiān)測系統(tǒng)研制

佟光勛賈民平胡靜波

(1.東南大學(xué) 機械工程系 南京 211189)(2.南京市特種設(shè)備安全監(jiān)督研究院 南京 210019)

?

門式起重機狀態(tài)監(jiān)測系統(tǒng)研制

佟光勛1賈民平1胡靜波2

(1.東南大學(xué) 機械工程系 南京 211189)

(2.南京市特種設(shè)備安全監(jiān)督研究院 南京 210019)

摘 要:論文針對當(dāng)前國內(nèi)在門式起重機狀態(tài)監(jiān)測及故障診斷應(yīng)用上的空白,設(shè)計了一種適應(yīng)門式起重機狀態(tài)監(jiān)測及智能故障診斷系統(tǒng),用于保障門式起重機的安全運行。基于C++編程語言開發(fā)系統(tǒng),實現(xiàn)基于C/S架構(gòu)的系統(tǒng)架構(gòu)。論文介紹了系統(tǒng)的總體架構(gòu)及功能需求,提出了系統(tǒng)總體架構(gòu),對系統(tǒng)的硬件架構(gòu)、傳感器選擇及軟件設(shè)計進行闡述。在論文最后展示了現(xiàn)場安裝測試的情況,通過實際使用證明,系統(tǒng)對起重機的安全運行有著重要地作用。

關(guān)鍵詞:起重機 狀態(tài)監(jiān)測 C++

門式起重機是常見的吊裝設(shè)備,主要用于港口貨運、鐵路貨運等物流運輸,包括室外散貨、貨場的裝卸作業(yè)。門式起重機具有結(jié)構(gòu)簡單性能更可靠的特點,因此得到廣泛的應(yīng)用。門式起重機的使用頻率、起重量的增大對門式起重機的安全性能、經(jīng)濟性能、效率等問題,也越來越引起人們的重視。對于復(fù)雜的機械設(shè)備及控制系統(tǒng),如承重結(jié)構(gòu)、起重機械電器設(shè)備控制系統(tǒng)等,要準(zhǔn)確、快速查清故障原因,找到失效元件,往往是比較困難的。因此,做好對起重機狀態(tài)監(jiān)測及預(yù)警對安全生產(chǎn)是非常重要的,同時準(zhǔn)確有效的故障診斷方法也是至關(guān)重要的,主要的智能診斷的方法有基于神經(jīng)網(wǎng)絡(luò)的故障診斷方法、基于專家系統(tǒng)的故障診斷方法及基于故障樹的故障診斷方法等[1-3]。目前國內(nèi)對門式起重機狀態(tài)監(jiān)測及故障智能診斷研究甚少,所以本項目的實施填補國內(nèi)智能監(jiān)控和故障診斷技術(shù)在橋門式起重機上應(yīng)用的空白。

系統(tǒng)采用在線監(jiān)測方法,基于C/S架構(gòu)設(shè)計,C/S服務(wù)器具有數(shù)據(jù)采集、數(shù)據(jù)存儲及通信的功能,客戶端包括與服務(wù)器通信和客戶端交互的功能。C/S模式是一種被普遍采用的單機測量模式,它具有響應(yīng)時間短、實時性好的優(yōu)點[4-5]。本系統(tǒng)選用C/S架構(gòu)設(shè)計系統(tǒng),實現(xiàn)了對門式起重機的全面監(jiān)測。

1 系統(tǒng)總體結(jié)構(gòu)與功能需求

1.1 總體架構(gòu)

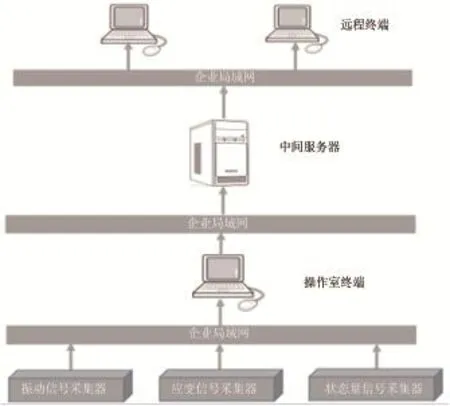

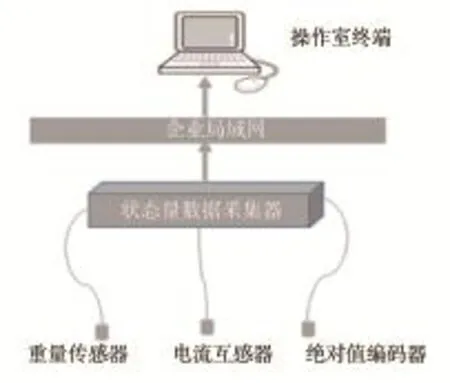

從總體結(jié)構(gòu)上,本系統(tǒng)可以分為4層結(jié)構(gòu),分別為數(shù)據(jù)采集層、本地終端、中間數(shù)據(jù)服務(wù)器、遠程終端層。各層之間通過企業(yè)局域網(wǎng)實現(xiàn)數(shù)據(jù)傳輸。系統(tǒng)整體結(jié)構(gòu)如圖1所示。

圖1 系統(tǒng)總體架構(gòu)

●1.1.1 數(shù)據(jù)采集層

數(shù)據(jù)采集層以數(shù)據(jù)采集器為核心,本系統(tǒng)對起重機的狀態(tài)監(jiān)測包括起重機主梁及支腿的應(yīng)力應(yīng)變監(jiān)測,起升機構(gòu)減速箱的振動監(jiān)測、起升重量,運行行程等狀態(tài)量的監(jiān)測,每部分有獨立的數(shù)據(jù)采集器,數(shù)據(jù)采集器通過無線與有線結(jié)合的數(shù)據(jù)傳輸方式傳輸數(shù)據(jù)至終端。

●1.1.2 操作室終端

操作室終端面向操作人員,安裝于起重機駕駛室,以觸摸屏的形式放置于操作人員斜上方。操作室終端通過socket通信接收來自數(shù)據(jù)采集器的數(shù)據(jù)并解析數(shù)據(jù),實時顯示出當(dāng)前起重機狀態(tài),包括應(yīng)力應(yīng)變數(shù)值、振動波形圖、起升重量及運行行程等狀態(tài),并且有故障預(yù)警的功能,提醒操作人員可能出現(xiàn)的故障。

●1.1.3 中間服務(wù)器

服務(wù)器通過企業(yè)局域網(wǎng)利用socket進行數(shù)據(jù)通信,接收來自操作室終端的數(shù)據(jù)并以文件的形式保存在服務(wù)器本地,同時服務(wù)器也接收來自外界的遠程終端連接,將實時數(shù)據(jù)轉(zhuǎn)發(fā)給遠程端,服務(wù)器具備高并發(fā)且實時性的功能要求。

●1.1.4 遠程終端

遠程端面向企業(yè)工程師,遠程終端放置于辦公室內(nèi),工程師可隨時通過遠程終端訪問服務(wù)器獲取當(dāng)前正在運行的起重機狀態(tài),且遠程終端設(shè)有故障智能診斷功能,通過歷史數(shù)據(jù)回溯功能獲取歷史數(shù)據(jù)文件,通過系統(tǒng)的智能診斷模塊進行數(shù)據(jù)分析,并進行故障診斷。

1.2 功能需求分析

門式起重機智能狀態(tài)監(jiān)測系統(tǒng)應(yīng)具有以下功能:

1)實時監(jiān)測功能:系統(tǒng)實現(xiàn)對起重機齒輪箱振動、關(guān)鍵部位應(yīng)力應(yīng)變、各機構(gòu)的狀態(tài)量進行實時監(jiān)測,數(shù)據(jù)采集;

2)數(shù)據(jù)顯示功能:系統(tǒng)能夠?qū)⒉杉降臄?shù)據(jù)實時顯示在顯示屏上,以數(shù)字、圖像、波形等形式傳遞給駕駛員,并能夠通過遠程系統(tǒng)直接獲取數(shù)據(jù)并顯示;

3)預(yù)警功能:系統(tǒng)能依據(jù)給定的門限值進行實時預(yù)警,預(yù)警范圍包括應(yīng)力應(yīng)變、起重量、電機狀態(tài)、各機構(gòu)制動限位等,預(yù)警會實時提示操作人員;

4)數(shù)據(jù)存儲功能:系統(tǒng)能夠?qū)?shù)據(jù)及預(yù)警報告保存在本地并同時將數(shù)據(jù)發(fā)送到服務(wù)器,在服務(wù)器端將數(shù)據(jù)保存至數(shù)據(jù)庫,以備后期查詢;

5)視頻監(jiān)控功能:系統(tǒng)通過二次開發(fā)視頻廠商提供的軟件,實現(xiàn)在系統(tǒng)中直接提取攝像頭監(jiān)控圖像并顯示,遠程端及本地端通過直接訪問視頻監(jiān)控工控機進行歷史錄像查詢;

6)歷史數(shù)據(jù)回溯功能:系統(tǒng)通過指定時間區(qū)間查詢區(qū)間內(nèi)的歷史數(shù)據(jù),并以波形顯示出來;

7)故障診斷功能:遠程端實現(xiàn)智能診斷功能,診斷包括電氣部分和齒輪箱振動部分,通過采用專家系統(tǒng)及VPMCD方法對出現(xiàn)的故障進行智能診斷;

8)良好的人機界面:系統(tǒng)向操作人員及工程師提供簡單、直觀的交互界面,使用者可以直接通過數(shù)字、圖像、波形觀察起重機當(dāng)前狀態(tài)。

2 系統(tǒng)硬件設(shè)計及傳感器選擇布置

2.1 振動數(shù)據(jù)采集器

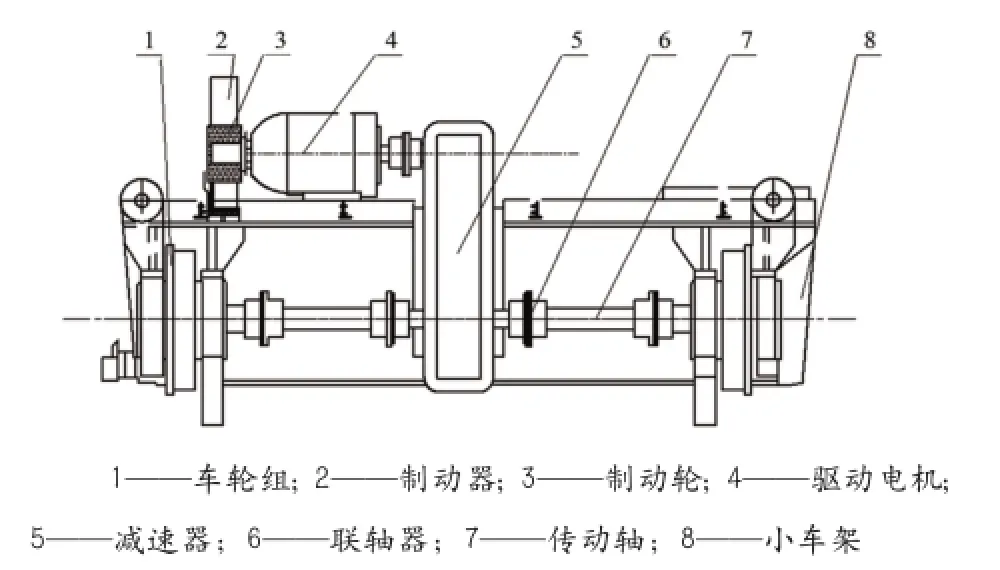

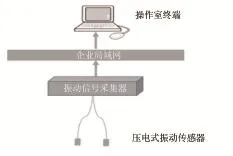

振動數(shù)據(jù)采集器采集行車機構(gòu)減速箱的振動數(shù)據(jù),系統(tǒng)采用IEPE壓電式振動傳感器DH18,量程500m/s2,頻率范圍0.5~5kHz,靈敏度~10mV/(m·s-2)。傳感器通過磁座置于行車機構(gòu)的減速器上,門式起重機行車機構(gòu)如圖2所示,圖3為振動采集器架構(gòu)。

圖2 門式起重機行車機構(gòu)示意圖

圖3 振動采集器架構(gòu)示意圖

2.2 應(yīng)力應(yīng)變數(shù)據(jù)采集器

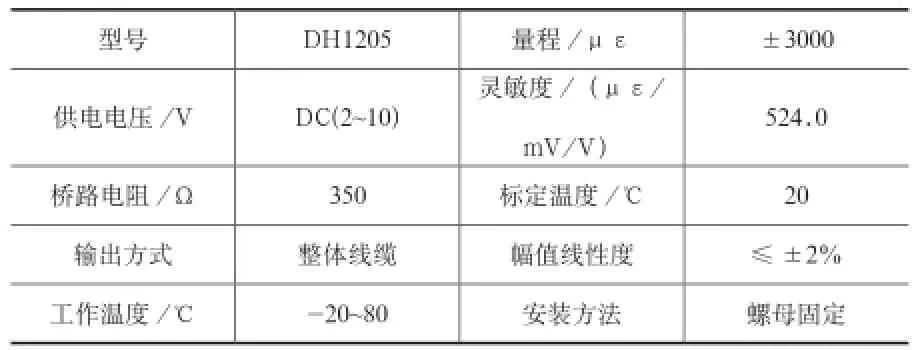

應(yīng)力應(yīng)變數(shù)據(jù)采集器主要負責(zé)采集起重機主梁及支腿機構(gòu)的實時應(yīng)力值。系統(tǒng)采用表面式應(yīng)變計DH1205作為傳感器采集應(yīng)力數(shù)據(jù),其具體參數(shù)見表1。主要測點分布在起重機受力的主要部位,傳感器布置在跨中4個,1/4跨4個,支腿4個共計12個位置。由于起重機跨度較大,所以應(yīng)力應(yīng)變數(shù)據(jù)采集器通過無線WIFI方式與終端進行通信,應(yīng)變采集器架構(gòu)如圖4所示。

表1 表面式應(yīng)變傳感器參數(shù)

圖4 應(yīng)變數(shù)據(jù)采集器架構(gòu)示意圖

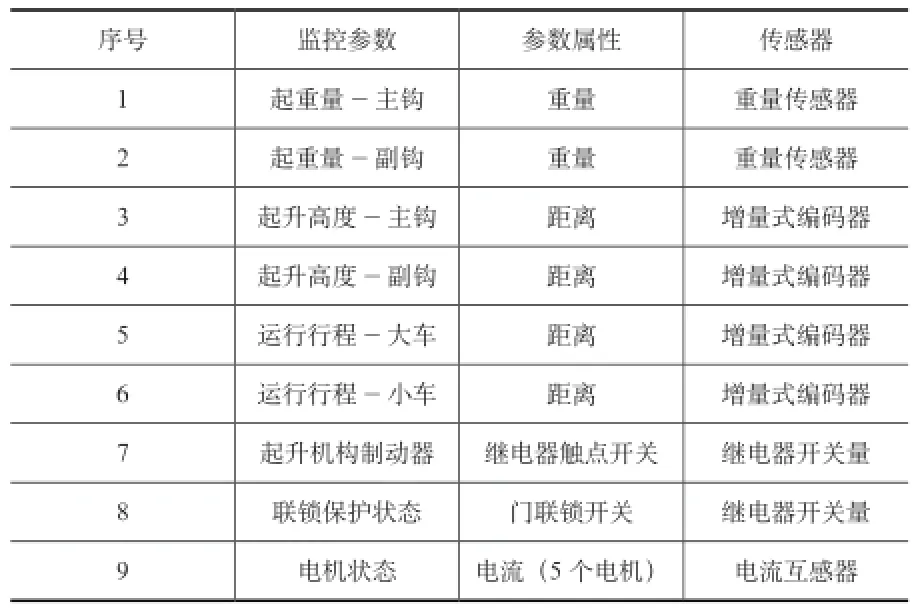

2.3 狀態(tài)量數(shù)據(jù)采集器

狀態(tài)量數(shù)據(jù)采集器主要負責(zé)采集狀態(tài)見表2,重量傳感器采用軸承座式傳感器,選用AKH-0.66/G 30×30I-0.2 25/5穿心匝數(shù)為4匝,準(zhǔn)確級0.2級的電流互感器采集電機狀態(tài)。高度與行程通過使用GAX60 R13/12 E10LB型號的絕對值編碼器采集信號。主副鉤的起重量采用張力傳感器,通過測量起升機構(gòu)起吊重物時鋼絲繩的應(yīng)力變化獲取重量信息,狀態(tài)量數(shù)據(jù)采集器架構(gòu)如圖5所示。

表2 狀態(tài)量數(shù)據(jù)采集器采集參數(shù)

圖5 狀態(tài)量采集器架構(gòu)示意圖

3 系統(tǒng)軟件設(shè)計

系統(tǒng)軟件包括本地終端、中間存儲服務(wù)器、遠程訪問終端,遠程端比本地終端增加了故障診斷的功能,本地終端主要負責(zé)與數(shù)據(jù)采集器通信采集數(shù)據(jù)并解析然后以圖片和數(shù)字的形式顯示出來供操作員觀察,服務(wù)器負責(zé)存儲數(shù)據(jù)并將本地端發(fā)送來的數(shù)據(jù)轉(zhuǎn)發(fā)到遠程端,所以系統(tǒng)總體主要可以分為以下幾個模塊:數(shù)據(jù)采集及處理模塊、歷史數(shù)據(jù)回溯模塊、視頻監(jiān)控模塊、故障診斷模塊,系統(tǒng)開發(fā)基于C++高級語言。

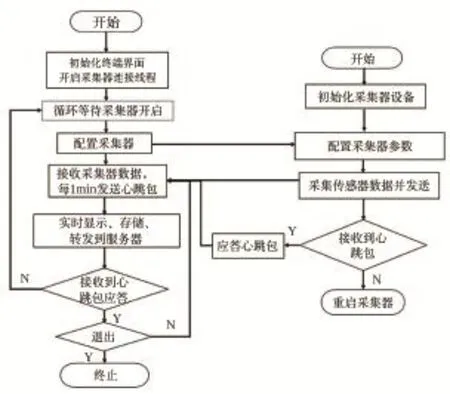

3.1 數(shù)據(jù)采集及處理模塊

本地終端通過創(chuàng)建多線程實現(xiàn)與不同數(shù)據(jù)采集器之間的通信,每個采集器對應(yīng)終端的一個連接,通過socket網(wǎng)絡(luò)通信傳輸數(shù)據(jù),網(wǎng)絡(luò)傳輸基于TCP協(xié)議,在終端接收到數(shù)據(jù)包后一句自定義的協(xié)議進行數(shù)據(jù)包解析,將數(shù)據(jù)包中的數(shù)據(jù)提取出來實時顯示在系統(tǒng)界面中,同時終端開辟數(shù)據(jù)存儲線程,實時存儲接收到的數(shù)據(jù),數(shù)據(jù)以文件形式保存在本地,本地保留近期一個月的數(shù)據(jù)量。本地終端在接收到實時數(shù)據(jù)后將數(shù)據(jù)立即轉(zhuǎn)發(fā)到服務(wù)器,服務(wù)器通過SQL數(shù)據(jù)庫對數(shù)據(jù)進行長期保存。具體流程如圖6所示。

圖6 數(shù)據(jù)傳輸流程圖

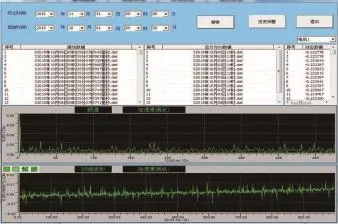

3.2 歷史數(shù)據(jù)回溯模塊

系統(tǒng)接收來自振動數(shù)據(jù)采集器、應(yīng)力應(yīng)變數(shù)據(jù)采集器、狀態(tài)量數(shù)據(jù)采集器的數(shù)據(jù),并在本地端保存近期一個月的數(shù)據(jù)量,服務(wù)器保存所有數(shù)據(jù),由于應(yīng)力應(yīng)變采集器與狀態(tài)量采集器采樣頻率一致所以在數(shù)據(jù)保存的時候?qū)?yīng)力應(yīng)變數(shù)據(jù)與狀態(tài)量數(shù)據(jù)保存在一起,振動數(shù)據(jù)采樣頻率較大所以振動數(shù)據(jù)單獨保存。在做歷史數(shù)據(jù)查詢的時候,如果所要查詢的數(shù)據(jù)在近期一個月內(nèi)則直接從本地提取數(shù)據(jù),提高了效率,若查找早于一個月的數(shù)據(jù)則終端直接與服務(wù)器進行socket通信提取歷史數(shù)據(jù),歷史數(shù)據(jù)回溯軟件界面如圖7所示。

圖7 歷史數(shù)據(jù)回溯界面

設(shè)定數(shù)據(jù)查詢的起始時間節(jié)點與終止節(jié)點,系統(tǒng)遍歷文件,提取符合時間段內(nèi)的振動與應(yīng)變和狀態(tài)量文件,通過雙擊文件名獲取數(shù)據(jù)數(shù)值及波形圖,通過選取相應(yīng)的電機或應(yīng)變測點顯示不同電機或測點的數(shù)據(jù)。

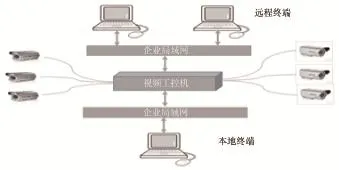

3.3 視頻監(jiān)控模塊

根據(jù)系統(tǒng)設(shè)計要求,要對起重機進行實時視頻監(jiān)控,系統(tǒng)采用6個攝像頭布置于起重機各周圍對起重機進行視頻監(jiān)控,攝像頭選用海康威視網(wǎng)絡(luò)攝像機,通過對供應(yīng)商提供的軟件進行二次開發(fā)使系統(tǒng)可以隨時查看實時的視頻圖像,同時可以訪問視頻工控機提取歷史視頻文件,對視頻文件可以實現(xiàn)搜索、快進、慢放、暫停的功能。視頻監(jiān)控模塊架構(gòu)如圖8所示。

圖8 視頻監(jiān)控模塊架構(gòu)

3.4 故障診斷模塊

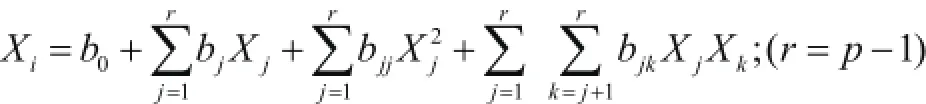

遠程終端不僅可以向本地端一樣進行狀態(tài)監(jiān)測,同時可以對接收到的數(shù)據(jù)進行故障分析處理,進行智能故障診斷。起重機故障分為電氣故障及機械故障兩部分,電氣故障系統(tǒng)采用了典型的專家系統(tǒng)診斷方法,根據(jù)專家診斷經(jīng)驗收集整理了電氣故障知識庫,系統(tǒng)同樣可以根據(jù)新出現(xiàn)的故障類型添加故障知識庫規(guī)則并對知識庫進行管理。機械故障通過分析齒輪箱振動歷史數(shù)據(jù),并通過基于VPMCD[6-9]和時間序列理論[10]結(jié)合的方法進行故障診斷。

4 系統(tǒng)現(xiàn)場測試及實例驗證

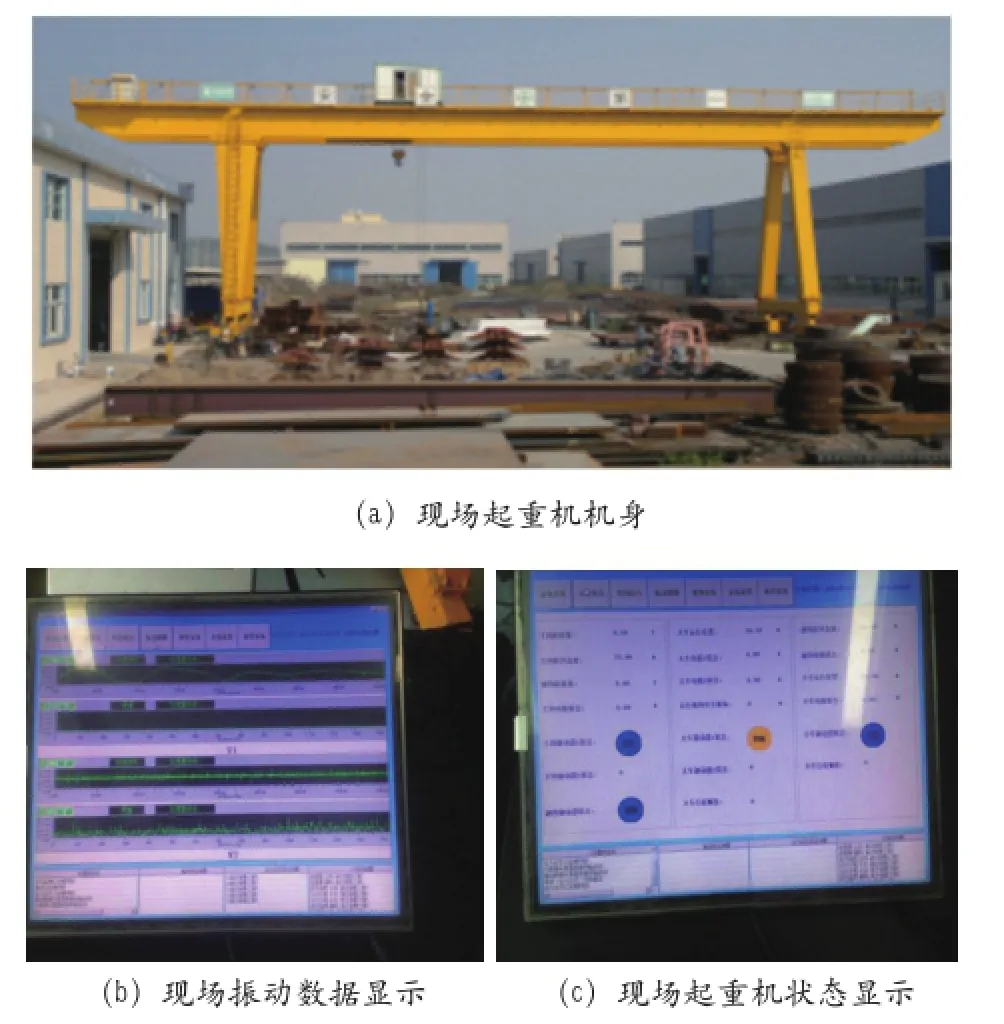

4.1 現(xiàn)場安裝測試

系統(tǒng)在南京起重機械總廠型號為MG20/5-35A5的門座式起重機上進行安裝測試。圖9(a)為現(xiàn)場起重機機身,圖9(b)為現(xiàn)場采集起重機振動信號,可以同時顯示2個通道的頻譜圖,并同時進行數(shù)據(jù)保存,圖9(c)為狀態(tài)量采集數(shù)據(jù)實時顯示,藍色表示關(guān)閉,紅色表示開啟。

圖9 安裝現(xiàn)場

4.2 診斷系統(tǒng)實例驗證

數(shù)據(jù)采集是由所本次設(shè)計的系統(tǒng)完成,分別采集正常狀況、均勻磨損、非均勻磨損三種工況加速度信號。齒輪箱試驗臺振動數(shù)據(jù)單位為mm/s2,采樣點數(shù)為4096點,采樣頻率為3838.77Hz,齒輪嚙合頻率為307Hz,轉(zhuǎn)軸I的頻率為10Hz,轉(zhuǎn)軸II的頻率為7Hz。將實驗數(shù)據(jù)分為兩部分:訓(xùn)練樣本和測試樣本。每種工況選取訓(xùn)練樣本50組,單個樣本長度128采樣點;測試樣本30組,單個樣本長度128采樣點。

利用AIC準(zhǔn)則對訓(xùn)練樣本進行AR建模定階,結(jié)合AIC準(zhǔn)則及以往診斷經(jīng)驗6~8階AR模型即可滿足機械診斷要求。建立AR(6)模型,提取AR(6)的6個自回歸參數(shù)作為故障特征量。

采用VPMCD變量預(yù)測中得二次交互模型:

式中:

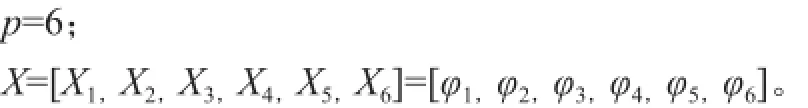

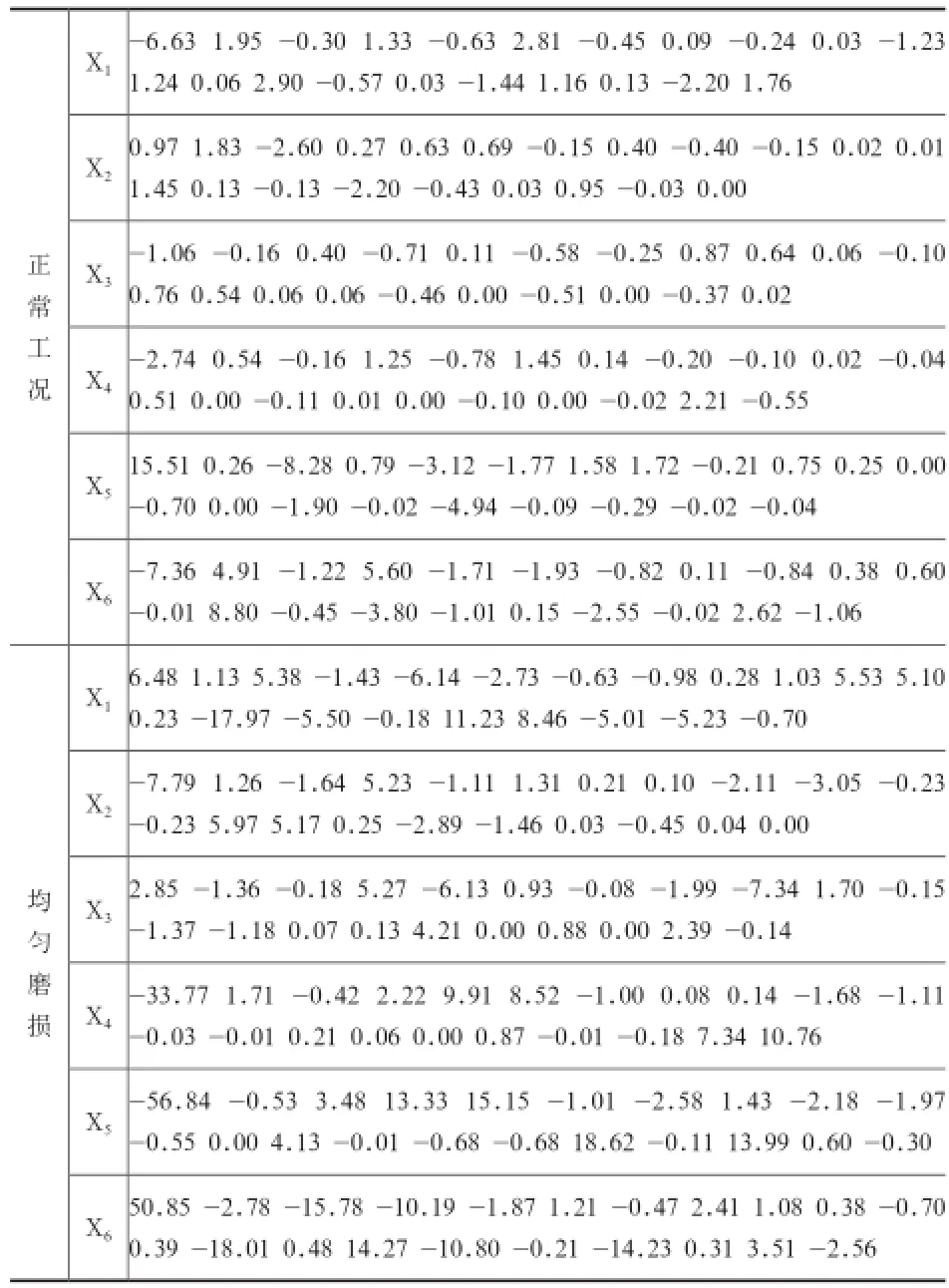

經(jīng)訓(xùn)練獲得其系數(shù)見表3:

表3 二次交互模型系數(shù)

(續(xù)表)

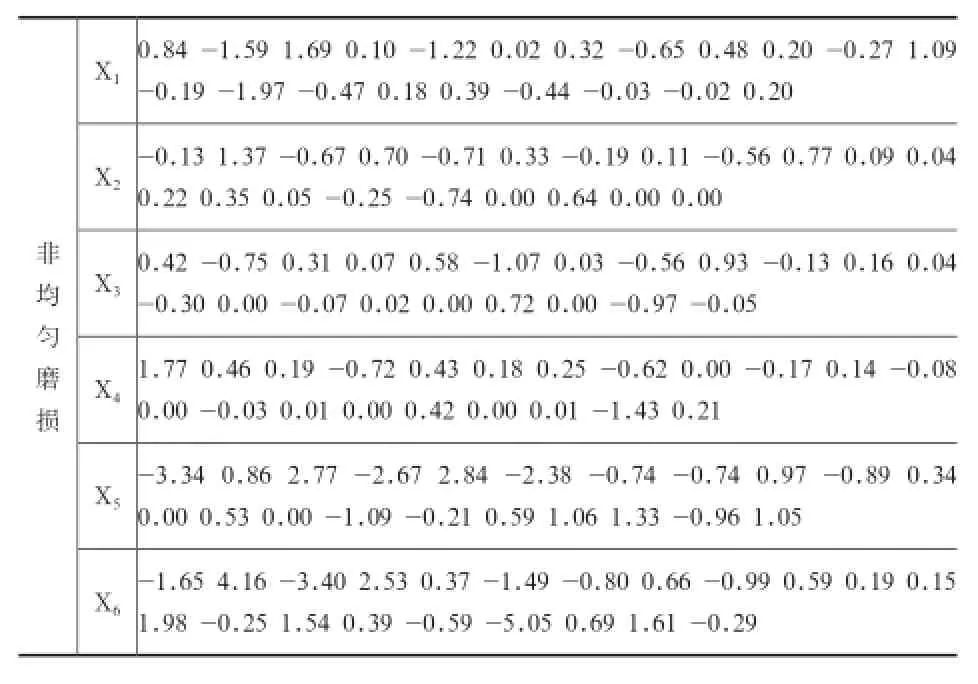

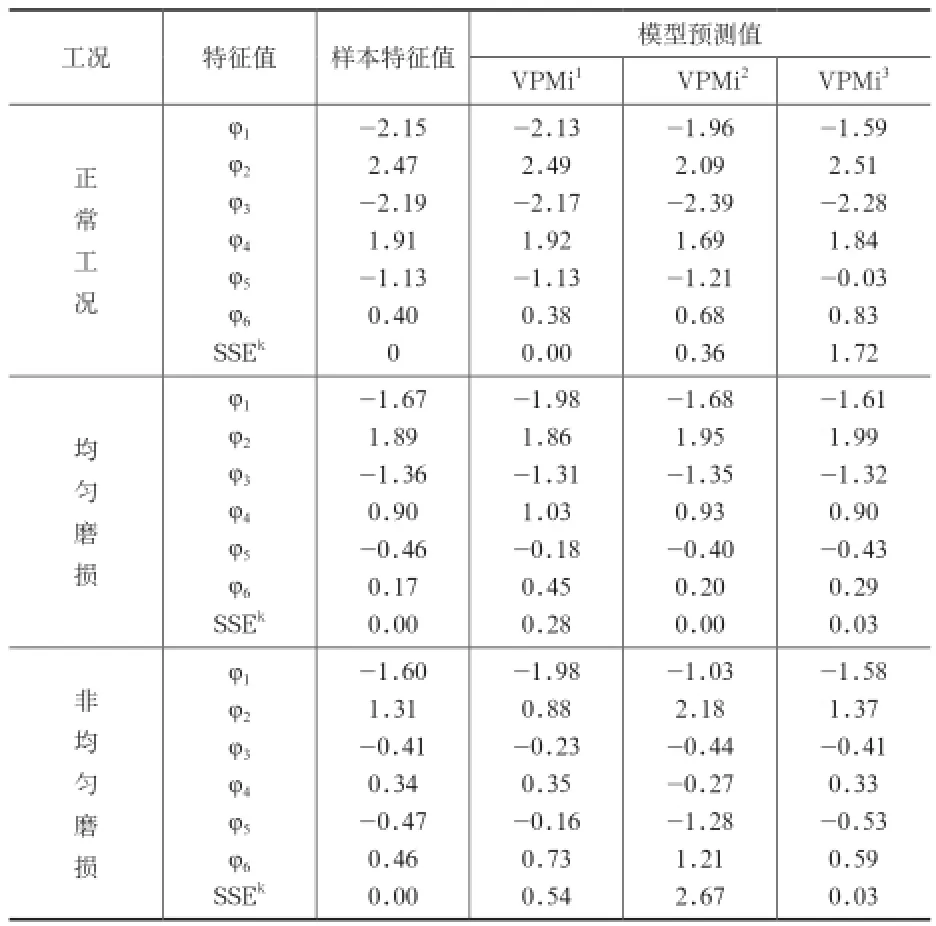

任意選取30組測試樣本中隨機一個樣本,利用所得的系數(shù)進行測試。表4為測試樣本所得結(jié)果。

表4 測試樣本所得結(jié)果

由分析結(jié)果可知,診斷系統(tǒng)能夠準(zhǔn)確識別出齒輪箱的故障,此實例驗證了診斷系統(tǒng)的實用性。

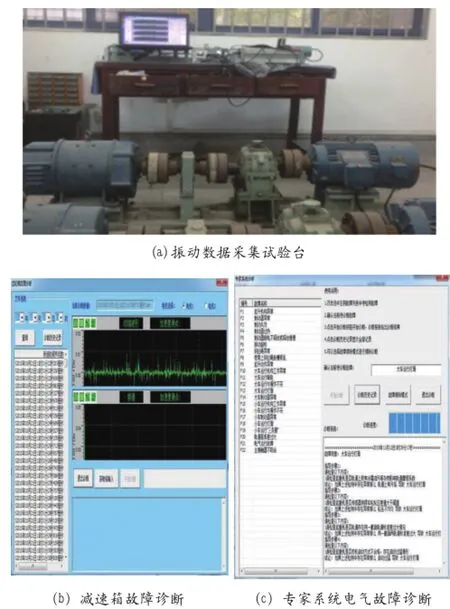

圖10為故障診斷實例驗證,圖10(a)為齒輪箱振動數(shù)據(jù)采集試驗臺;圖10(b)為基于時間序列的VPMCD方法開發(fā)的齒輪箱故障診斷模塊,搜索歷史振動數(shù)據(jù)然后進行數(shù)據(jù)分析診斷獲取故障類型;圖10(c)為基于專家系統(tǒng)的電氣設(shè)備故障診斷模塊,用戶選取當(dāng)前的故障節(jié)點然后進行診斷給出故障原因及應(yīng)對策略。

圖10 故障診斷測試實例

5 結(jié)論

本文所研制的系統(tǒng)已經(jīng)安裝使用于南京起重機械總廠的MG20/5-35A5門式起重機上,使用表明系統(tǒng)能夠有效地監(jiān)測起重機應(yīng)力、振動及各運行參數(shù)的實時狀態(tài),能夠進行準(zhǔn)確的分析數(shù)據(jù)并直觀的顯示出來,診斷系統(tǒng)依據(jù)采集的數(shù)據(jù)能夠做出準(zhǔn)確的識別,提高了起重機使用效率并大大減少了人工檢查維修的工作量。

從現(xiàn)場的安裝使用情況來看,系統(tǒng)還有需要進一步優(yōu)化的地方,比如系統(tǒng)沒有實現(xiàn)完全無線數(shù)據(jù)傳輸?shù)脑O(shè)計,這樣在系統(tǒng)安裝上會存在布線困難的地方,而且系統(tǒng)還不能支持在移動終端上進行查看,這些都是以后優(yōu)化和研究的重點。

參考文獻

[1] Evans RA.Editoral automatic fault tree generation[J]. IEEE Trans.on Rel, 1978, 10: 241-247

[2] 熊銳庭.基于模糊神經(jīng)網(wǎng)絡(luò)的電梯故障診斷系統(tǒng)的研究[D].武漢:武漢理工大學(xué),2009.

[3] 程凡.工業(yè)監(jiān)控系統(tǒng)故障診斷技術(shù)的研究與應(yīng)用[D].合肥:合肥工業(yè)大學(xué),2003.

[4] 丁家峰,羅安,曹建,等.一種新型變壓器油中溶解氣體在線監(jiān)測儀的研究[J].儀器儀表學(xué)報,2009,30(07):1524-1529.

[5] 李曉蘭,黃海,陳祥獻,等.基于振動法的電力變壓器在線狀態(tài)監(jiān)測系統(tǒng)設(shè)計[J].變壓器,2008,45(12):60-64.

[6] Shengwei Fei,Xiaobin Zhang. Fault diagnosis of power transformer based on support vector machine with genetic algorithm[J].Expert System with Application, 2009, 36(8):11352-11357.

[7] Raghuraj R,Lakshminarayanan S.VPMCD:Variable interaction modeling approach for class dPRrimination in biological systems[J].FEBS Letters,2007,581(5-6):826-830.

[8] Raghuraj R,Lakshminarayanan S.Variable predictive models-A new multivariate classification approach for pattern recognition applications[J].Patten Recognition,2009,42(1):7-16.

[9] Raghuraj R,Lakshminarayanan S.Variable predictive model based classification algorithm for effective separation of protein structural classes[J].Computational Biology and Chemistry,2008,32 (4):302-306.

[10] 楊叔子,吳雅,軒建平,等.時間序列分析的工程應(yīng)用[M].武漢:華中科技大學(xué)出版社,2007.

Development of Gantry Crane Condition Monitoring System

Tong Guangxun1Jia Minping1Hu Jingbo2

(1. Department of Mechanical Engineering, Southeast University Nanjing 211189)

(2. Nanjing Special Equipment Institute Nanjing 210019)

AbstractSince state monitoring and fault diagnosis system is rarely used in gantry crane, so we develop a gantry crane condition monitoring system. This system’s development is based on the C++ programming language. The system framework is based on C/S structure. This article describes the requirements of overall framework and functional of the system, proposes system overall framework, and describes hardware structure, sensors selection and software design. The experiments show that the monitor system plays an important role in the use of crane.

KeywordsCrane Condition monitoring C ++

作者簡介:佟光勛(1991~),男,碩士,從事智能測控及診斷研究工作。

收稿日期:(2015-11-12)

中圖分類號:X941

文獻標(biāo)識碼:B

文章編號:1673-257X(2016)06-0022-06

DOI:10.3969/j.issn.1673-257X.2016.06.005