高韌性Q370qE橋梁鋼的研制開發

鞠傳華

(山鋼股份濟南分公司,山東 濟南250101)

?

高韌性Q370qE橋梁鋼的研制開發

鞠傳華

(山鋼股份濟南分公司,山東濟南250101)

摘要:在C、Mn固溶強化的基礎上微合金強化,通過控軋控冷技術,開發了高韌性Q370qE橋梁鋼。金相組織分析及CCT曲線測試表明,實際生產中終軋溫度應控制在≤820℃,熱軋態鋼板強度和塑性指標能夠滿足技術協議要求,但低溫沖擊韌性富裕量小。鋼板經880℃正火處理,強度及韌性可達到最佳匹配,組織性能均勻穩定,-40℃低溫沖擊功均在160 J以上,完全滿足技術協議要求。

關鍵詞:橋梁鋼;Q370qE鋼;低溫韌性;微合金化;控軋控冷;正火

1 前 言

Q370qE鋼為橋梁用結構鋼,屬于較高質量等級的低合金結構鋼,主要用于鐵路橋梁和公路橋梁等的建設,用于制作鋼橋的鋼箱或型鋼梁的焊接結構件[1]。尤其是鐵路橋梁,在實際運營過程中,長期經受疲勞載荷,其安全可靠性是關注的重點。根據橋梁的設計特點,對鋼板強韌性、焊接性能、屈強比、抗層狀撕裂能力提出了更高要求,特別是對低溫沖擊韌性,要求-40℃低溫沖擊功≮100 J。為此,山鋼股份濟南分公司研發了高韌性Q370qE鋼,以滿足該類大橋建設的要求。

2 高韌性Q370qE鋼的技術要求

2.1力學性能

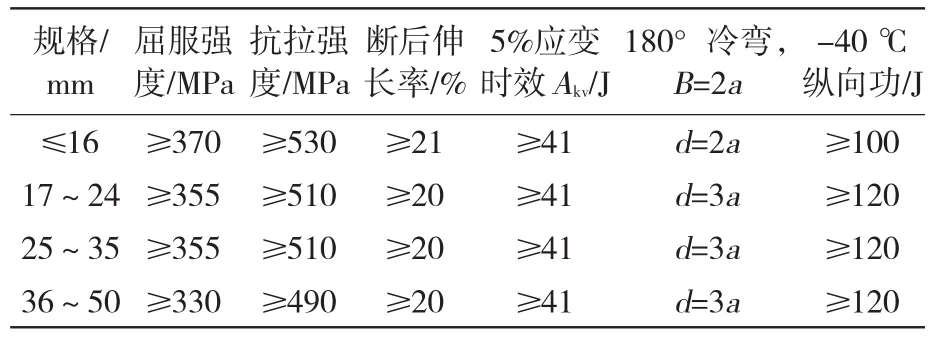

根據客戶設計要求,制定了高韌性橋梁鋼技術協議,力學性能要求見表1。客戶對沖擊韌性的要求非常高,要求厚度≤24 mm的鋼板-40℃沖擊功≥100 J,厚度>24 mm的鋼板-40℃沖擊功≥120 J,已接近國標GB/T 714—2008規定值47 J的3倍。

表1 Q370qE鋼要求的力學性能

2.2成分設計方案

為保證鋼板既有較高的強度又有較高的低溫沖擊韌性以及良好的焊接性能,成分設計在C、Mn固溶強化的基礎上進行微合金化,通過控軋控冷技術,達到提高鋼材強度和低溫沖擊韌性的目的。

1)C。在Q370qE橋梁鋼的化學成分設計中,為使鋼板具有良好的焊接性能、較好的低溫沖擊韌性,必須降低鋼中C含量。C含量控制在0.14%左右為宜。

2)Mn。Mn元素的主要作用是降低奧氏體轉變溫度,細化鐵素體晶粒,提高鋼的強度和韌性,還可以消除硫對鋼材的有害影響。特別是對于有焊接要求的高錳鋼種,Mn/C比值越大,低溫韌性越好。

3)P、S、N的控制。為保證鋼板好的沖擊韌性,要求鋼中有害元素P、S的含量應盡可能低。高韌性Q370qE鋼應盡可能達到潔凈鋼水平,鋼中P、S、全氧、N、H質量分數之和控制在<160×10-6水平,以滿足鋼的性能要求。

4)微合金化。微合金化是指向鋼中添加Nb、V、Ti等合金元素。這些合金元素在鋼中可以與C、N結合形成碳化物、氮化物及碳氮化合物,這些化合物具有在高溫時溶解、低溫時析出的特性。因此可以在鋼坯加熱時阻礙原始奧氏體晶粒長大,在軋制過程中抑制再結晶及再結晶后的晶粒長大,在低溫時起到析出強化作用[2]。

5)Ni。Ni是非碳化物形成元素,在鋼中為純固溶元素。由于Ni不從組織中析出,因而可降低相變溫度,最終細化晶粒,不但可以提高強度,同時可以改善韌性。Q370qE鋼中加入Ni主要是為滿足厚規格鋼板的超高韌性要求。

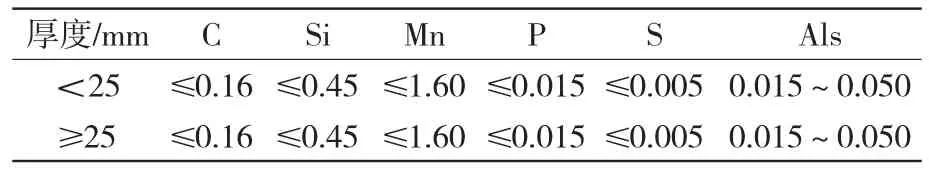

基于上述原則,考慮板厚效應,在化學成分的設計上根據鋼板厚度范圍采取了兩套化學成分設計方案,見表2(另加Nb、V、Ti適量;厚度≥25 mm,加Ni≤0.30%)。

表2 Q370qE橋梁鋼設計化學成分(質量分數)%

3 試制分析與討論

3.1軋制工藝

軋制工藝選用再結晶型和未再結晶型兩階段控制軋制工藝。粗軋階段采用再結晶型控制軋制,開軋溫度1 000~1 100℃,道次壓下率≮10%,粗軋總壓下率要求保持在50%以上。充分發揮再結晶區軋制反復完全再結晶對細化晶粒的作用,獲得均勻細小的高溫奧氏體組織。

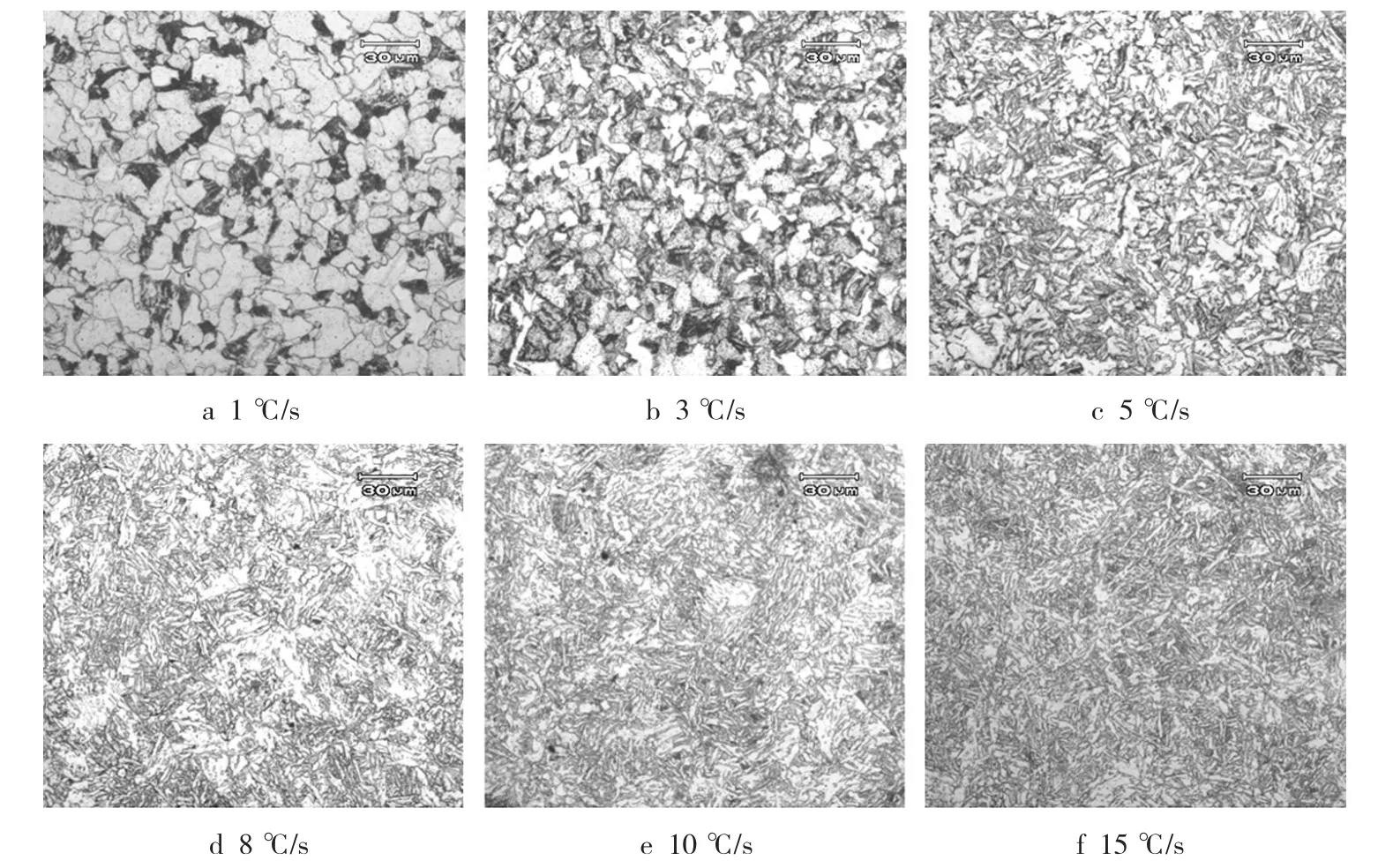

精軋階段采用未再結晶區控制軋制,精軋溫度≯950℃,第二階段累積壓下率≮50%,終軋溫度控制在800~880℃,然后控冷,以發揮未再結晶區控制軋制對晶粒細化的作用,細化鐵素體晶粒。不同終軋溫度下,鋼板的金相組織如圖1所示。

圖1 不同終軋溫度變形時鋼板的金相組織

由圖1可知,隨終軋溫度的升高,鐵素體晶粒長大,珠光體的片層間距增加,組織的均勻性變差,當終軋溫度超過860℃,鋼板的金相組織明顯粗化。低溫變形會導致奧氏體內位錯大量增殖,而且會加速微合金元素碳氮化物的析出。位錯與析出粒子可成為新相形核的核心,增加了形核位置,有利于組織的細化。而當變形溫度較高時,由于位錯回復過程較快,同時應變誘導析出相應推遲,因而位錯多邊形結構穩定性差,細化效果也減弱。實際生產中終軋溫度控制在≤820℃較為合適。

3.2CCT曲線測定

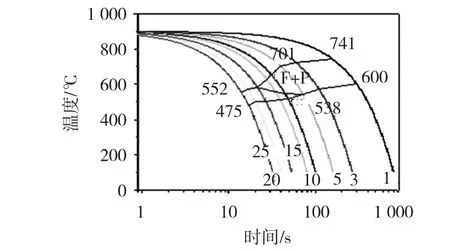

在900℃變形量為30%時,不同冷卻速度對相轉變組織的影響如圖2所示。

圖2 相同變形條件不同冷卻速度對鋼板室溫組織的影響

由圖2可見,在冷卻速度為1~15℃/s范圍內,均可得到以細小均勻的鐵素體和珠光體為主的組織,并且冷卻速度<5℃/s時,得到的組織為完全的鐵素體和珠光體,冷速越大晶粒越細化;當冷速超過5℃/s后,開始出現少量的板條狀貝氏體組織,隨冷速不斷增大,貝氏體組織所占的體積分數也不斷增加;冷卻速度超過15℃/s時,得到全部的貝氏體組織,并且隨冷卻速度的增加,貝氏體的板條層越來越細。

通過測量熱膨脹曲線數據及觀察金相組織繪制了鋼的CCT曲線見圖3。冷速為1~25℃/s時,相轉變開始溫度和結束溫度分別為741~552℃和600~475℃。鐵素體轉變溫度區間為580~741℃,貝氏體轉變溫度區間為475~581℃。由此可以得出,Q370qE橋梁鋼終軋后冷卻速度應控制在5~8℃/s,開冷溫度控制在650~700℃,終冷溫度≤538℃,可獲得細小均勻的鐵素體和珠光體組織,在保證強度的基礎上,提高鋼板的低溫沖擊韌性。

圖3 Q370qE鋼動態連續冷卻轉變曲線

3.3熱處理工藝

選取25 mm厚的Q370qE鋼板,分別在850、880、910℃溫度下進行正火處理,保溫36 min。正火后鋼板試樣的金相組織如圖4所示。由圖4可知,Q370qE熱軋態時,各個部位的晶粒大小不一,組織均勻性差;在850℃正火時,由于溫度偏低,奧氏體不能夠充分均勻化,組織沒有達到正火處理的目的,晶粒也沒有得到細化;880℃正火時,各區域晶粒都得到了細化,條帶已經退化成不連續的團狀;910℃正火時,晶粒開始粗化,珠光體開始球化。

圖4 Q370qE鋼熱軋態及不同正火溫度處理后的金相組織

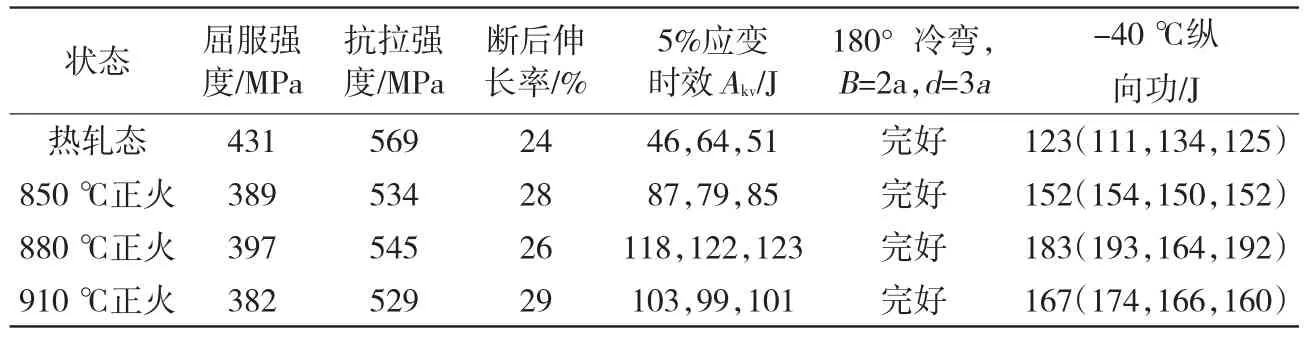

熱軋態及850℃、880℃、910℃溫度正火處理后鋼板的力學性能如表3所示。可見,熱軋態鋼板強度和塑性指標能夠滿足技術協議要求,但是-40℃低溫沖擊功均值為123 J,富裕量小。鋼板經正火處理后,強度指標有所下降,但是塑性和低溫沖擊韌性指標大幅提升。對比3種正火溫度的性能指標,880℃正火時,強度及韌性為最佳匹配。因此,正火處理工藝選擇正火溫度(880±10)℃、保溫系數1.4 min/mm較為合適。

表3 25 mm厚不同狀態Q370qE鋼板力學性能

4 結 論

Q370qE鋼的成分和工藝設計合理,力學性能和金相組織均勻穩定,各項性能指標滿足技術條件要求,可依照此進行工業化規模生產。Q370qE鋼具有優異的低溫韌性,-40℃低溫沖擊功均在160 J以上,完全滿足橋梁行業較高的低溫韌性要求。

參考文獻:

[1]胡洵璞,劉丹.Q370qE橋梁鋼的生產工藝控制[J].煉鋼,2010,26(4):28.

[2]陳釗,洪君.高性能橋梁結構用Q370qE鋼的研制[J].寬厚板,2013,19(3):18.

Development of Q370qE High Toughness Steel for Bridge Structures

JU Chuanhua

(Jinan Branch of Shandong Iron and Steel Co., Ltd., Jinan 250101, China)

Abstract:Based on the solid solution strengthening of C and Mn, the Q370qE of high toughness for bridge steel was developed using thermo mechanical control process. Metallographic structure inspection and CCT curve test showed that in the actual production of final rolling temperature should be controlled at 820℃or lower, hot rolled steel plate strength and plasticity index can meet the requirements of technical agreement, but low temperature impact toughness has small amount of redundancy. Steel plate after 880℃normalizing treatment, the strength and toughness can achieve the best matching. The microstructure and properties were uniform and stable, and low temperature impact energy was more than 160 J at - 40℃. The steel can fully meet the technical agreement requirements.

Key words:steel for bridge; Q370qE steel; low temperature impact toughness; microalloying; TMCP; normalizing

中圖分類號:TF762+.3;TG142.1

文獻標識碼:A

文章編號:1004-4620(2016)02-0007-03

收稿日期:2015-12-30

作者簡介:鞠傳華,男,1982年生,2005年畢業于東北大學材料科學與工程專業。現為山鋼股份濟南分公司工程師,從事物理性能檢驗工作。