脫硫煙氣旁路取消后機組可用率提高至100%的研究

楊震力

(浙江省神華國華(舟山)發電有限責任公司,浙江 舟山 316012)

脫硫煙氣旁路取消后機組可用率提高至100%的研究

楊震力

(浙江省神華國華(舟山)發電有限責任公司,浙江 舟山316012)

摘要:根據國家“十二五”主要污染物減排目標,現役燃煤發電機組的脫硫設施須取消煙氣旁路,脫硫系統常規設計可用率為95%,鍋爐或脫硫系統故障時通過打開煙氣旁路維持機組正常運行。在取消煙氣旁路后,仍需應對鍋爐或脫硫系統各種故障,并盡可能做到機組的可用率達到100%,則需要研究系統的可靠性。通過對比煙氣旁路取消前后脫硫工藝系統變化及控制邏輯優化設計,工藝系統新增設三級噴淋水系統,消防水做為應急后備水源,用噴淋后的煙氣溫度做為脫硫吸收塔的保護,系統的可用率可達到100%。通過熱態試驗表明,改造后的系統能應對排煙溫度過高、脫硫系統嚴重故障等異常事件,達到預期研究的目標。

關鍵詞:海水脫硫;煙氣旁路;三級噴淋;煙氣溫度

隨著我國火電建設的快速發展,國家對火力發電的節能減排工作陸續出臺一系列政策和法規。對新建的火電機組要求同步配套脫硫脫銷設施,脫硫系統設計無煙氣旁路,對已建的火電機組要求逐步實施脫硫取消煙氣旁路,實現脫硫裝置100%投運。根據國家“十二五”主要污染物減排目標,以及新的《火電廠大氣污染物排放標準》(GB13223—2011)有關規定,2012年,浙江省環保廳[2012]39號文要求:2013年底前,省內全部單機容量300 MW及以上現役燃煤發電機組的脫硫設施須取消煙氣旁路。按照要求,舟山二期1×300 MW機組將取消脫硫系統煙氣旁路,實現脫硫系統100%投運。

脫硫系統取消旁路煙道后鍋爐煙風系統與脫硫煙風系統將直接構成一個串聯系統[1],鍋爐的啟停及運行參數的變化直接影響到脫硫系統的安全運行,同時脫硫系統的運行可靠性制約著鍋爐的運行安全性。因此,取消煙氣旁路后,對脫硫系統設備可靠性及運行穩定性提出了更嚴格的要求。為確保脫硫煙氣旁路取消項目可靠、順利完成,及保證取消旁路后脫硫系統的長周期安全穩定運行,需研究工藝系統的變更,熱工測點正確布置,控制邏輯可靠性優化,實現脫硫系統可利用率從95%[1]提高到 100%。

1旁路取消的現狀

各電廠對脫硫煙氣旁路取消可靠性認識不同,具體實施的方案也不盡相同,基本思路是保護吸收塔不受高溫煙氣的損壞,當原煙氣超溫或降液泵全跳機時新增MFT邏輯,新增噴淋系統只起到了煙氣冷卻作用。

對比旁路取消前后的系統,有旁路時原煙氣超溫,則打開旁路,脫硫系統退出運行,機組仍能正常運行,故障消除后運行人員關閉旁路,脫硫系統加入運行。無旁路時,原煙氣溫度高則開事故噴淋,冷卻煙氣,脫硫系統不退出運行,為保護吸收塔設備的安全,邏輯中新增跳機邏輯,當原煙氣溫度大于160℃延時20 min,或大于180℃,則發出跳機指令,有些電廠還設有吸收塔出口煙溫大于80℃跳機邏輯。這種邏輯雖然能保護吸收塔的安全,但未充分利用噴淋系統的作用,不能保證改造后的系統可靠性進一步提高。實際證明,這種設計會增加跳機的概率,某電廠由于爐底水封破壞,引起排煙溫度升高到160℃,延時20 min后機組MFT,若再有一定的故障排除時間,就能避免機組的非停。

舟山電廠在項目實施時,通過研究,只要噴淋系統設置合理,保護脫硫塔不受高溫損壞的溫度測點設計合理,采用噴淋后的煙溫做保護,能有效提高系統可靠性,減少機組非停的概率,實現系統的可用率達到100%。現結合舟山電廠海水脫硫系統取消煙氣旁路(與石膏濕法脫硫系統相同)實施結果,分析旁路取消前后系統的變化及與之相關的邏輯變化,說明每條邏輯的設計的原理與目的,以供同行改造或新建機組參考。

2旁路取消前的系統及主要邏輯

2.1工藝流程

舟山電廠3號機組為300 MW亞臨界中間一次再熱控制循環汽包爐機組,采用海水脫硫工藝,無增壓風機,煙氣系統包括:煙氣旁路擋板門、FGD進口原煙氣擋板門、FGD出口凈煙氣擋扳及其密封系統、與4號機公用一根煙囪。

現有海水脫硫的工藝系統主要包括:煙氣系統、SO2吸收系統、海水供應系統、海水恢復系統。

改造前脫硫系統為帶煙氣旁路運行,在鍋爐啟動(點火、燃油、靜電除塵器未正常投入運行前等)、鍋爐事故狀態(引風機出口煙氣溫度大于180°)、FGD系統及設備故障(兩臺海水升壓泵同時事故停運),允許FGD系統停運,在這種非正常工況下,通過打開旁路煙氣直接從煙囪排放,此時允許鍋爐在無FGD裝置情況下運行,機組也無需MFT,這種設計脫硫系統的可用率為95%。

2.2主要邏輯

在鍋爐啟動階段煙氣走旁路,此時脫硫系統處于等待狀態,原煙氣擋板門、凈煙氣擋板門處于關閉狀態,吸收塔排空閥全開防止吸收塔承壓。

在允許條件全部滿足時脫硫系統才能允許投入,首先機組已進入正常帶負荷運行即鍋爐無MFT、電除塵有一側1~8電場中任意六電場投入;原煙氣溫度在設計范圍內即大于100℃、小于160℃;之后啟動一臺海水提升泵,吸收塔入口海水壓力正常,吸收塔海水流量正常,吸收塔液位正常;最后啟動曝氣風機。

在允許條件滿足時,由運行人員采用程控或手動,打開凈煙氣擋板門、關閉吸收塔排空閥、打開原煙氣擋板門,緩慢關閉煙氣旁路門,煙氣經脫硫塔后排放到煙囪,脫硫系統進入正常運行狀態。

在正常運行狀態下,出現下例故障時連鎖打開煙氣旁路[1]:①機組MFT;②兩臺海水升壓泵全停;③原煙氣溫度>180℃或>160℃持續1分鐘[2];④進吸收塔海水量故障;⑤曝氣風機全停;⑥吸收塔液位高Ⅱ值;⑦原煙氣壓力>2.9 kPa;⑧操作臺手動開;⑨原煙氣擋板門或凈煙氣擋板門關閉。

此時,故障煙氣走旁路不引起機組跳機,允許脫硫退出運行。

3旁路取消后系統的變化

3.1取消旁路后脫硫系統產生的新問題及處理的研究

(1)問題:取消旁路前機組啟動時,在燃油點火(或微油點火)、鍋爐未穩定燃燒前,靜電除塵器未投入運行,煙氣走旁路。旁路取消后靜電除塵器要全過程投運,以保護脫硫系統。

原因分析:取消旁路前機組啟動點火時,輔助燃油工況造成煙氣中燃油未燃盡物含量過高,煙氣中含有部分油污,為保護靜電除塵器各電場,電除塵不投運。但取消旁路后,若不投運電除塵,會有過多的粉塵、未燃燒煤粉、油污通過煙氣進入海水脫硫系統,造成吸收塔內件及防腐材料受油污損傷,影響吸收塔的使用壽命;另外會造成吸收塔脫硫海水中的懸浮物濃度較高,會造成暫時性的海水污染。

經研究有的3種可選的解決方案:

1)新增等離子點火設備[2],避免啟動初期及停爐時使用大油槍,電除塵提前投運,避免油的污染。舟山電廠為微油點火方式,不適合本次的改造,但新建機組可對此方案進行論證。

2)微油點火采用富氧助燃油槍,由于助燃風氧含量高,油及煤粉燃燒充分,未燃盡的油及煤粉少,電除塵投運效果好。但需要增加液氧供應系統,及改造富氧微油油槍,適合新建機組。

3)啟動初期直接使用微油點火[2],并且點火初期就同步投運一組電場以上的電除塵。事故狀態下投大油槍時,電除塵不撤出運行,并盡快更改為微油助燃。停爐末期,投運大油槍或微油助燃時,應該保證投運一組電場以上的電除塵。此種方案啟動及停機過程中投運部分電場,雖對電除塵電極有一定的污染,造成電除塵一段時間內除塵效率下降,但不需要新增改造項目,適合本次的改造。

根據實際情況,本次改造選擇方案3,在鍋爐點火時采用微油點火,電除塵投用1,2電場[3],當第2臺磨煤機投入運行時,則全部電場投入。低負荷及停爐過程中采用微油助燃,電場仍然全部投運。當汽機需要滑參數運行,以進一步降低汽機缸溫時,則投入大油槍運行,此工況下爐膛溫度高,大油槍燃燒充分,對電除塵的污染小,電除塵投運1,2電場。

(2)問題:原煙氣超溫如何應對問題。旁路取消前當吸收塔進口溫度超過160℃,并當脫硫系統故障即吸收塔內海水噴淋故障、海水升壓泵跳閘,則煙氣旁路門會連鎖開啟。旁路取消后應考慮吸收塔內材質抗溫條件和事故處理時間。

原因分析:吸收塔入口前原煙道有一段做了防腐鱗片,其極限溫度為165℃,取消旁路后原煙氣超溫需要增加保護裝置;吸收塔內的填料、除霧器等內件的最高耐溫為80℃,在吸收塔內無海水噴淋時,進塔煙氣溫度不得高于80℃。

解決方案:在吸收塔入口煙道上新增加一套急冷水保護系統,當吸收塔入口超溫或吸收塔無海水供應時,通過急冷水系統的噴淋[4],把原煙氣冷卻降溫至70℃以下(留有10℃裕度,防止吸收塔內部分煙氣超溫),以保護煙道鱗片及吸收塔內的設備。

(3)問題:兩臺海水升壓泵同時故障,機組是否必須立刻停機。

原因分析:在旁路取消前,2臺海水升壓泵同時跳閘時連鎖打開旁路門,此時機組不需要跳機,故障排除后再投入脫硫系統。當取消旁路后,2臺海水升壓泵同時跳閘,塔內無海水,煙氣溫度高于80℃,此時會損壞吸收塔內防腐層,必須設計保護。

解決方案:①設計直接跳機是一種方案,但改造后系統的可利用率不能進一步提高;②充分利用新增急冷水系統,此種故障時通過打開噴淋水系統把煙氣冷卻降溫至70℃以下,并及時安排搶修,只要在噴淋水用完前排除故障,機組不需要跳機,從而提高改造后系統的利用率。

3.2旁路取消后工藝系統的變更研究

(1)根據環保部門的要求,旁路擋板門取消后應有明顯的斷開點,故本工程拆除煙氣旁路擋板門、補償器和相關的一段煙道。分別進行封堵并做防腐。

(2)原煙氣擋板門拆除工作量大,故采用擋板門全開后焊死,并拆除電動執行機構。

(3)由于兩爐共用一根煙囪,凈煙氣擋板門必須保留,正常運行時該擋板門斷電、上鎖。機組檢修時關閉此門,防止臨爐煙氣進入。

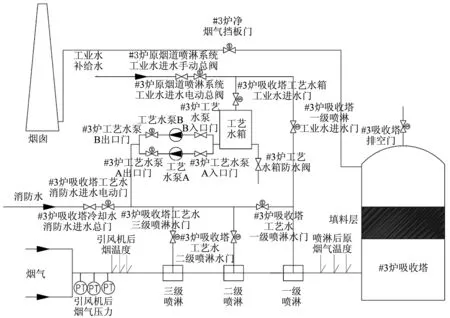

圖1 急冷水系統

(4)增加急冷水保護系統如圖1所示。增加工藝水箱、2臺工藝水泵、三級噴淋、3只引風機后煙氣壓力變送器、3支引風機后煙氣溫度測點、3支噴淋后原煙氣溫度測點。水源來自工業水補給水與消防水,工業水做為工藝水箱的補水及一般故障時第一級噴淋用水。消防水做為后備的應急水源,當正常噴淋不能維持使用,為防止塔內鱗片高溫著火,做為應急降溫防火使用。

4旁路取消后邏輯變更的研究

根據工藝系統變更的研究,相應的控制邏輯需優化研究,以充分發揮各設備的作用,提高系統的可靠性。

有些電廠采用噴淋前的煙氣溫度做噴淋打開的條件與保護條件,當噴淋前原煙氣溫度大于160℃開始噴淋,延時20 min煙溫仍超溫則發出跳機指令,或煙溫超180℃延時2~3 s跳機,其目的是保護吸收塔避免高溫煙氣的損壞。研究認為,這種保護確實能保護吸收塔,但未充分利用噴淋的作用,只要噴淋后的煙溫小于80℃,機組是不用跳機的,這樣能贏得更多的故障處理時間。在工藝水箱設計時有60 min的噴淋容量,再加上噴淋同時工藝水箱同時補水,至少有1.5 h的故障處理時間,還有消防水做為后備,因此這種工藝系統的設計有較長的故障處理時間。

有此電廠還設計有吸收塔出口煙溫超80℃跳機邏輯,研究認為,當出口煙溫達到80℃,吸收塔內的煙氣溫度已超過80℃,已超過防腐鱗片的工作溫度,這種邏輯不完善。則控制進吸收塔的煙溫不超過70℃,超過70℃發跳機保護。

4.1旁路擋板門與原煙氣擋板門邏輯

此兩扇擋板門已取消,相關的所有邏輯全部刪除。

4.2凈煙氣擋板門的邏輯研究

此擋板門在機組停用時需關閉,正常運行時必須打開,邏輯有較大變化。機組啟動條件中有此門全開信號,以防止誤操作損壞吸收塔。在正常運行時不允許誤動關閉,為保證高可靠性,此門采用運行人員操作方式,不設置程控方式,門是否全開由脫硫運行人員來確認。

當機組具備啟動條件時,由主控值長通知脫硫控制室(脫硫系統的運行采用特需經營方式,有單獨操作員站與工程站,與主控采用光纖聯網,主控只能看到脫硫畫面,不能操作),由脫硫操作人員點擊畫面打開凈煙氣擋板門至全開位,并到現場檢查確認在全開位后,停電源并上鎖,以保證不會誤動關閉。此門的全開信號設計為引風機啟動的允許信號,為防止引風機誤合閘,凈煙氣門全開由人工來置全開位,在脫硫側設置“凈煙氣擋板全開位”人機畫面, “全開位”畫面只能在脫硫工程師站進入工程師操作權限后才能操作,在脫硫運行人員現場確認門全開后,通知熱工系統工程師,由系統工程師把此門在畫面上置全開位。

4.3新增急冷水系統的邏輯研究

工藝系統故障分一般與重大兩級,一般系統故障只開一級噴淋,重大故障同時打開三級噴淋,這種邏輯優化能做到工藝系統故障不會立即跳機,采用噴淋后的煙溫做為保護吸塔邏輯,當噴淋后的煙氣溫度超過70℃說明噴淋失敗再發跳機指令,這種邏輯優化能充分發揮事故噴淋作用,給故障處理提供較多的時間。

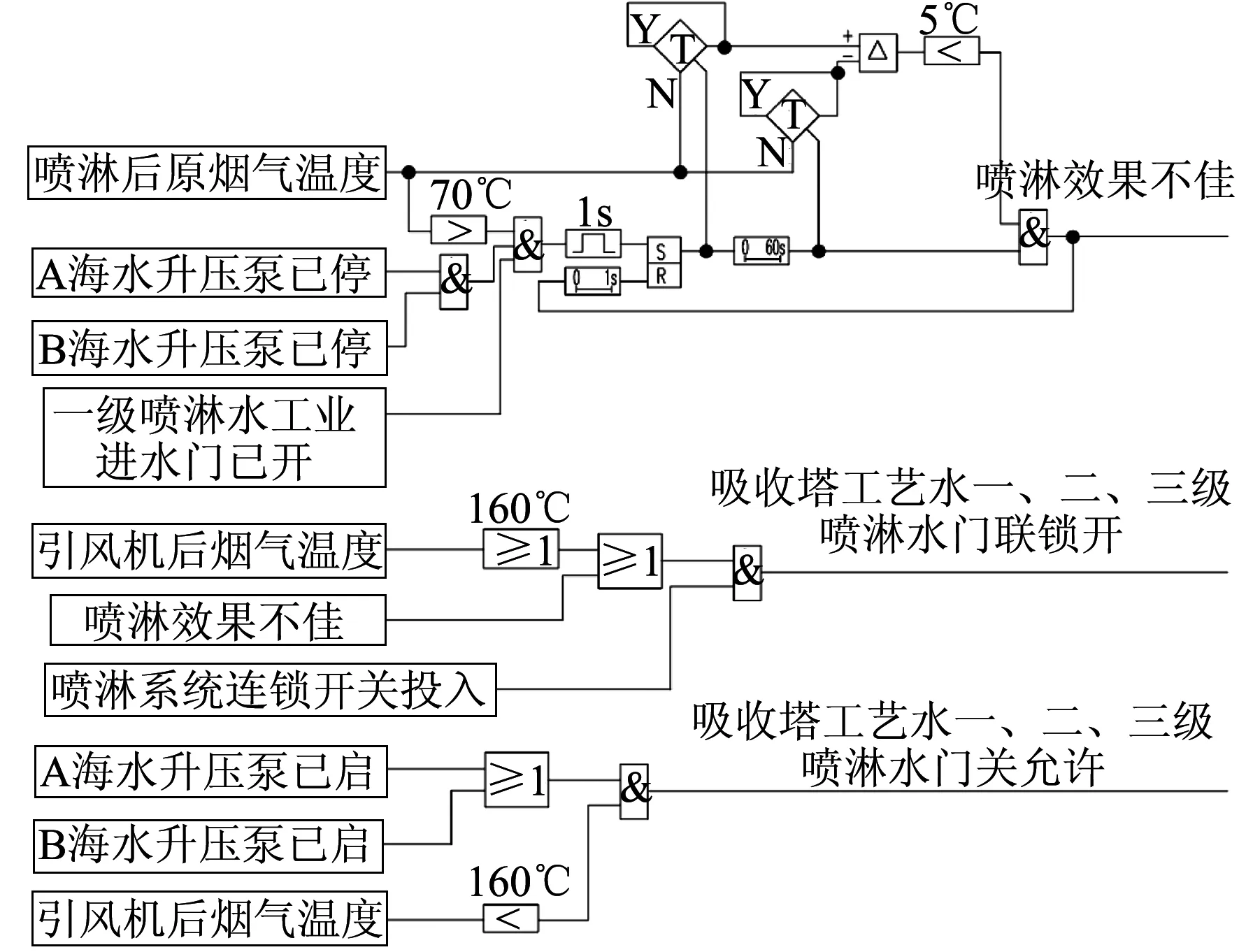

相關邏輯如下:

(1)一級噴淋由工業水進水門控制:在一般系統異常時開啟此門進行噴淋降低煙氣溫度。

連鎖開:

A:156℃<引風機后煙氣溫度<160℃;(如前所述進塔煙氣溫度是按小于160℃設計的,正常運行時煙溫不超過150℃,當煙溫進入此區域時,說明鍋爐運行異常,如爐底水封異常,空預器退出運行等。)

B:入脫硫塔的海水流量低;(說明進塔海水系統故障,吸收塔有超溫風險)

C:2臺海水升壓泵全停延時3 s;(進塔海水系統嚴重故障,吸收塔有超溫高風險)

Z:噴淋系統連鎖開關投入

邏輯關系:( A + B + C )&Z

連鎖關:

D:吸收塔工藝水一級噴淋水門已開延時3 s;

邏輯關系:D&Z

關允許:

E:任意一臺海水升壓泵運行;

F:引風機后煙氣溫度<156℃;

G:吸收塔工藝水一級噴淋水門已開。

邏輯關系:E&F+G

(2)吸收塔工藝水一、二、三級噴淋水門: 用于在系統故障嚴重時同時開三級噴淋水門,以盡快降低煙氣溫度至70℃。

連鎖開:

H:引風機后煙氣溫度≥160℃;(鍋爐系統嚴重故障,煙溫明顯高于設計值,如尾部煙道二次燃燒,鍋爐燃燒調節問題等)

I:在一級噴淋水工業進水門已開,但噴淋效果不佳時;(噴淋效果不佳定義為:在2臺海水泵均停的條件下,連鎖打開一級噴淋水工業進水門,在第1 min內噴淋后煙氣溫度降小于5℃,并且噴淋后煙氣溫度>70℃。)

邏輯關系:(H+I)&Z

無連鎖關的邏輯,關由操作員手動關閉。

關允許邏輯:

E:任意一臺海水升壓泵運行;

J:引風機后煙氣溫度<160℃。

邏輯關系: E&J

工藝水泵A或B的連鎖啟動條件與同開三級噴淋水門相同;工藝水母管壓力低時啟動備用泵;操作員可選擇哪臺水泵做主泵。

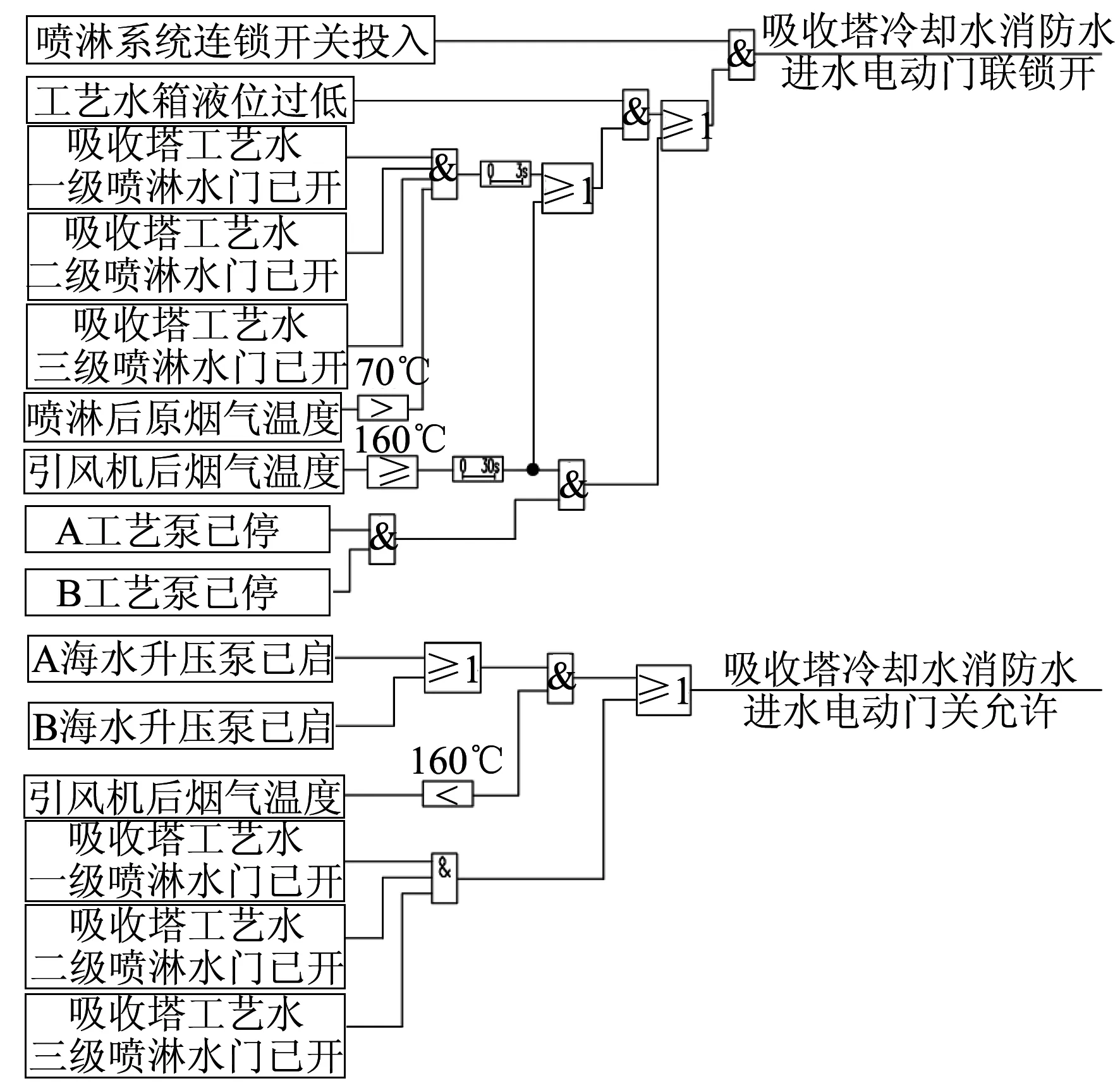

(3)吸收塔冷卻水消防水進水電動門:做為應急水源,在工藝水箱液位過低或兩臺工藝水泵故障時,打開此門,做為后備的三級噴淋的水源。

連鎖開:

K:引風機后煙氣溫度≥160℃時在30 s內,2臺工藝水泵未啟動;(說明正常噴淋故障,需打開后備水源)

L:工藝水箱液位過低,且煙氣溫度≥160℃時延時30 s;(水位過低,不能維護正常噴淋,提前打開后備水源)

M:工藝水箱液位過低,且三級噴淋同時打開時,而噴淋后煙氣溫度>70℃延時3 s;(說明水泵打不出水,噴淋無效果)。

邏輯關系:(K+L+M)&Z

無連鎖關的邏輯,關由操作員手動關閉。

關允許邏輯:

E:任意一臺海水升壓泵運行;

J:引風機后煙氣溫度<160℃。

N:三級噴淋水門全部關閉。

邏輯關系:E&J+N

邏輯框圖分別如圖2、圖3、圖4所示。

圖2 一級噴淋水工業水進水門邏輯圖

圖3 吸收塔工藝水一、二、三級噴淋水門邏輯圖

圖4 吸收塔冷卻水消防水進水電動門邏輯圖

4.4主機邏輯變更

(1)增加MFT跳閘邏輯[5,6],當脫硫系統發生重大故障,并且噴淋后的煙氣溫度大于70℃,為保護吸收塔超溫,必須緊急停機,跳機信號由脫硫電子室至鍋爐電子室通過硬接線三取二實現。

脫硫系統重大故障定義為:

1)2臺海水升壓泵全停,并且噴淋后煙氣溫度>70℃,但經過180 s噴淋后煙氣溫度降小于5℃;(這條邏輯說明噴淋效果不佳,或進塔煙氣溫度過高,煙溫降不下來,需及時跳機)。

2)2臺海水升壓泵全停,并且噴淋后煙氣溫度>70℃延時420 s;(因為脫硫塔內防腐層最高允許溫度為80℃,在海水泵全跳的初期,塔內仍潮濕,允許有短時的煙氣超溫時間。)

邏輯關系:A+B,延時1 s,MFT

由于MFT只跳燃料,送、引風機并不跳,此種故障下的MFT,再經3 s延時,若A或B故障仍存在,則發跳引風機指令。研究認為這條邏輯深層的物理意義在于雖然鍋爐燃料已中斷(MFT),由于鍋爐蓄能很大,爐膛內的溫度仍然很高,余熱煙氣溫度仍超過70℃,此時2臺海水泵已跳吸收塔內無海水,噴淋后的煙氣溫度降不到70℃以下,為防止高溫煙氣進入塔內,通過跳引風機并連鎖跳送風機,煙氣不再進入吸收塔,能避免吸收塔的損壞。

(2)在脫硫系統發生重大故障(1或2)時,引風機動葉開度60 s閉鎖增加,目的是維護進入脫硫塔的煙氣量不增加,以盡快通過噴淋降低煙氣溫度。

(3)煙道極限壓力為4.0 kPa,當引風機后煙氣壓力>4.0 kPa,壓力三取二跳引風機,以保護煙道不損壞。

(4)新增脫硫RB邏輯[7]:發生脫硫RB時,目標負荷為當前目標負荷減50 MW,負荷變化率為2.5 MW/s。脫硫RB邏輯為:

1)引風機后煙氣壓力>3.5 kPa,延時2 s;(含義是,通過減負荷,能減少煙氣量,能防止煙氣壓力進一步升高)。

2)引風機后煙氣溫度>160℃,延時30 min。(含義是,此時已連鎖開啟三級噴淋,工藝水箱的容量是按1 h噴淋容量設計的,通過減負荷能減少煙氣量,提高噴淋效果)。

邏輯關系:A+B

5增壓風機邏輯討論

本系統無增壓風機,引風機自動不需要改動。對仍有增壓風機的讀者來說,還需優化增壓風機邏輯,其邏輯優化的原則如下:

(1)先啟增壓風機,后啟引風機;先停引風機,后停增壓風機;有順控邏輯的按此原則完善,或引風機啟停增加允許條件,防止運行人員誤操作。

(2)增壓風機入口壓力控制邏輯建議:以增壓風機入口壓力為主要被調量,使其控制在微負壓范圍內。同時引入2臺引風機導葉開度或引風機控制指令作為前饋信號,使得增壓風機動葉能對被控參數進行快速調節。

(3)增壓風機導葉對爐膛壓力會產生擾動,通過實驗獲取增壓風機入口壓力傳遞函數,通過優化增壓風機導葉與引風機導葉的控制策略,提高爐膛壓力自動控制的品質。

(4)增壓風機跳閘,應全開增壓風機導葉[7],將增壓風機作為煙氣通道,并快速減負荷,此時機組最大負荷應通過試驗獲取;再啟增壓風機有失速的風險,應通過試驗獲取啟動增壓風機啟動的允許參數,如增壓風機入口壓力、增壓風動導葉開度或最低負荷參數。

(5)重視送/引風機、一次風機、增壓風機RB的試驗,根據RB情況完善送/引風機、一次風機、增壓風機相關邏輯及參數設置。

(6)增壓風機前后煙道增加壓力測點,當煙氣壓力超極限時跳引風機或增壓風機。

6結語

通過實際運行表明,在鍋爐點火(使用微油)開始全過程投運電除塵,電除塵仍受到未燃盡油污的影響,電除塵效率在一段時間內下降。需加強對微油油槍運行管理,盡量使微油充分燃燒,有條件的可改造為等離子點火或富氧點火,如何防止電除塵的污染還需進一步研究。

在熱態對噴淋效果進行了檢驗,根據試驗結果修改了邏輯,原邏輯中三級工藝噴水淋水門是分級噴淋的,試驗結果表明,在200MW以下負荷,引風機后的溫度大于160℃時,采用工業水第一級噴淋就能把煙氣溫度控制在70℃,高于此負荷則三級同開會有更好的效果。此工程工藝水箱容量能保證三級同開1 h的用水量,能提供較長的故障處理時間。

改造工程應對引風機后的煙道進行承壓核算,其承壓至少達到2臺海水升壓泵同時運行時,增加的煙氣阻力不超煙道承壓極限,試驗明表鍋爐BMCR工況下,2臺海水泵同時運行時引風機后煙氣壓力可達到3.2 kPa,本工程按4.0 kPa對煙道進行了核算,核算結果有一個90°彎不能滿足要求,在機組運行中進行了加固處理[8]。

參考文獻:

[1]吳春華,許月陽,王錚. 現役火電機組拆除脫硫旁路擋板應對措施研究[J].電力科學與環境,2014,30(3):23-25.

WU Chun-hua, XU Yue-yang, WANG Zeng. Research on response measures for remove the desulphurization bypass damper in existing thermal power[J].Electric Power Environmental Protection,2014,30(3):23-25.

[2]陳華桂,戴興干. 現役燃煤機組脫硫旁路拆除的影響及對策[J]. 江蘇電機工程,2012,31(4):68-74.

CHEN Hua-gui, DAI Xing-gan. Countermeasures for the remove of desulfurization bypass in active coal-fired power plants[J]. Jiangsu Electrical Engineering, 2012,31(4):68-70,74.

[3]吳春華,徐豐躍,梁國軍. 機組啟動投油對無煙氣旁路脫硫系統的影響及防治措施[J].吉林電力,2014,42(2):47-49.

WU Chun-hua, XU Feng-yue, LIANG Guo-jun. Influence of oil input on gas free bypass desulfurization system during unit start-up and prevention measurements[J].Jilin Electric Power,2014,42(2):47-49.

[4]溫長宏. 國華錦界4×600 MW機組脫硫系統旁路取消及DCS邏輯修改[J].技術縱橫,2013(12):86-88.

WEN Chang-hong. The canceling bypass damp of FGD and modifying DCS program in Guohua Jinjie 4×600MW Power Plant[J].Automation Panorama,2013 (12) 86-88.

[5]陳詠城. 超超臨界660 MW機組取消脫硫旁路的控制系統優化[J].熱力發電,2013,42(11):164-166.

CHEN Yong-cheng. Optimization of protection and control system of a 660 MW ultra supercritical unit without desulfurization bypass[J].Thermal Power Generation,2013,42(11):164-166.

[6]張海忠. 海水脫硫裝置取消煙道旁路的控制系統改造[J].冶金動力,2014(6):76-78.

ZHANG Hai-zhong. Modification of the control system for abolishing by-pass flue duct in seawater desulphurization unit[J]. Metallurgical Power,2014(6):76-78.

[7]吳志剛. FGD無旁路情況下增壓風機故障觸發鍋爐RB功能的應用[J].電力科技與環境,2014,30(4):61-62.

WU Zhi-gang. Application of blower fan fault trigger boiler RB function of FGD without bypass[J].Electric Power Environmental Protection,2014,30(4)61-62.

[8]王學飛.脫硫煙氣旁路取消后的相關研究[J].鍋爐技術,2014,45(1):68-71.

WANG Xue-fei. Flue gas desulfurization research after bypass canceled[J].Boiler Technology,2014,45(1): 68-71.

(本文編輯:嚴加)

100% Unit Availability Rate After the Removal of Desulfurization Flue Gas Bypass

YANG Zhen-li

(Zhejiang Guohua (Zhoushan) Power Generation Co., Ltd ., Zhoushan 316012, China)

Abstract:According to the national "Twelfth Five Year" major pollutant emission reduction targets, the flue gas bypass system shall be removed from the desulphurization facilities of coal-fired generating units. The conventionally designed availability of the desulfurization system is 95%. The flue gas bypass will be opened to maintain the normal unit operation when the boiler or the desulfurization system is in trouble. After removing the flue gas bypass, various failures of the boiler or the desulfurization system need solving. If the availability of the unit reaches 100% at the same time, it is essential to study the reliability of the system. By comparing the change of the desulfurization process system and control logic optimization design before and after the flue gas bypass removal, technology system sets up a three-stage spray water system, where fire water is used as emergency backup water source, the flue gas temperature after spray is used for the protection of desulphurization absorption tower, and the availability of the system can come up to 100%. The thermal state experiment shows that the system after transformation can deal with the abnormal events such as high temperature of exhaust gas and serious failure of the desulfurization system, achieving the research expectation.

Key words:seawater desulfurization; flue gas bypass; three-stage spray; flue-gas temperature

DOI:10.11973/dlyny201601024

作者簡介:楊震力(1968),男,高級工程師,研究方向為熱工系統的可靠性、防雷接地、測量系統屏蔽抗技術,熱工控制技術。

中圖分類號:TM621;X701

文獻標志碼:B

文章編號:2095-1256(2016)01-0110-07

收稿日期:2015-10-09