輪軌作用下液壓機械加工的熱誤差補償方法

陳運勝

(廣州華立科技職業學院 機電與自動化學部,廣州 511325)

輪軌作用下液壓機械加工的熱誤差補償方法

陳運勝

(廣州華立科技職業學院 機電與自動化學部,廣州511325)

摘要:在輪軌作用下液壓機械加工過程中,輪軌液壓線散熱程度的非均勻分布,導致機械加工出現熱誤差,需要進行熱誤差補償,傳統方法采用熱力學分層切割技術實現熱誤差補償,在加工高溫環境下補償效果不好,提出一種基于多重約束熱輻射控制的輪軌作用下液壓機械加工的熱誤差補償方法。首先進行了輪軌作用下液壓機械加工的熱力學環境模型構建,分析輪軌作用下液壓機械加工約束狀態模型,進行機械加工精度影響參量分析,采用多重約束熱輻射控制方法實現機械加工過程中的誤差補償控制,提高加工性能。仿真實驗進行了性能測試,結果表明,采用該方法進行輪軌作用下液壓機械加工熱誤差補償,機械液壓加工精度得到大幅度提高,加工控制過程的收斂性能較好。

關鍵詞:液壓機械;加工;熱誤差補償

隨著機械工業的大力發展,機械產品的精密度逐漸提高,而今機械產品逐漸應用在集成電子制造等產業中,對機械加工的精度要求越來越高,精加工行業在制造業、汽車工業和航空航天等領域具有較大的應用前景,液壓機械加工是當前機械加工的一個主要方式,在液壓機械加工中,通過刨、車、銑三道工序實現對機械的加工和鍛造,這一過程中,需要采用輪軌作用實現機械模具的定型處理,提高機械產品的承壓能力。然而,在這一道工序中,由于輪軌作用下液壓機械加工會產生非均勻的熱量,導致機械加工出現熱誤差,輪軌液壓線散熱程度的非均勻分布,提高了熱誤差的機械加工精度的影響性能,對此,需要對輪軌作用下液壓機械加工的誤差進行熱誤差補償,提高加工工藝和機械加工精度[1-3]。

傳統方法采用熱力學分層切割技術實現熱誤差補償,在加工高溫環境下補償效果不好,提出一種基于多重約束熱輻射控制的輪軌作用下液壓機械加工的熱誤差補償方法[4-6]。首先進行了輪軌作用下液壓機械加工的熱力學環境模型構建,分析輪軌作用下液壓機械加工約束狀態模型,進行機械加工精度影響參量分析,采用多重約束熱輻射控制方法實現機械加工過程中的誤差補償控制,提高加工性能,仿真實驗進行了性能測試,得出有效性和可行性結論,在機械加工精度改善中具有較好的應用價值。

1輪軌作用下液壓機械加工的熱力學環境模型及問題描述

1.1輪軌作用下液壓機械加工的熱力學環境流場分析

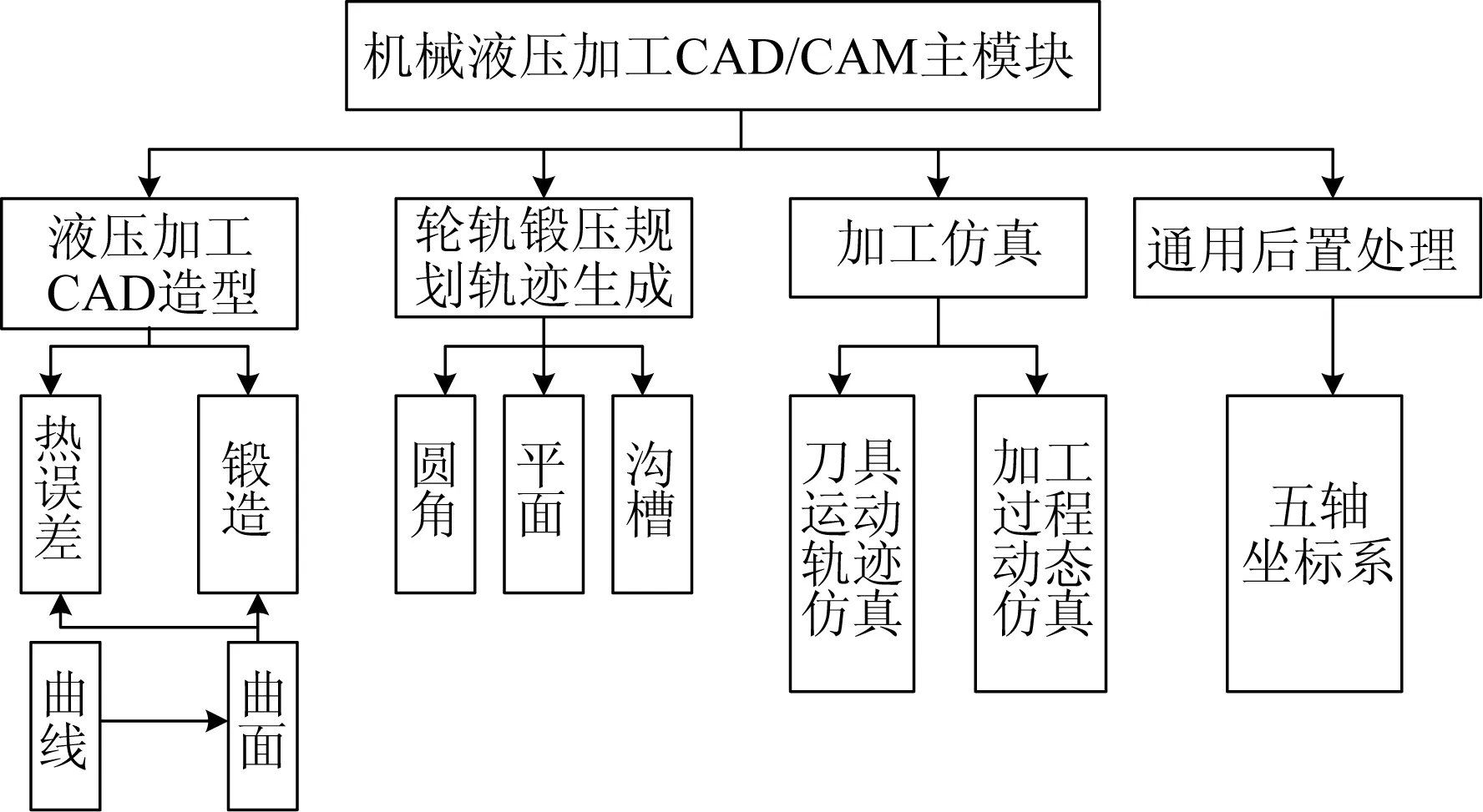

為了實現對輪軌作用下液壓機械形體的高精度鍛壓,本文以高強度鋼材料制造的輪軌作用下液壓機械為例,分析輪軌作用下液壓機械加工的熱力學環境模型,綜合考慮輪軌作用下液壓機械的外形鍛壓殘余應力的影響,對液壓機械加工熱力學模型進行優化控制模型的設計,提高模型的加工精度[7-8],液壓機械加工過程如圖1所示。

圖1 液壓機械加工過程

基于有限元分析方法,在輪軌作用下液壓機械加工中,假設機械加工的熱力學環境旋轉坐標系為:

(1)

在數控系統的控制下,液壓機械熱力學熱點分布模型具有非均勻性,確定每個鍛壓時間點的所有鍛壓熱點的最小的路徑為:

(2)

式中p(k(n);n1,n2)——由n1到n2沿加工軌跡k(n)的熱力學補償函數g(x,y)與f(x)之和。

結合銑刀的錐孔高度和接管的大小,分析輪軌作用下液壓機械結構特征系數,得到直角坐標系下液壓機械加工的熱誤差向量為:

(3)

式中δp——錐孔高度,mm;

Dc——接管材質的直徑,mm;

pc——計算壓力,MPa;

K——離心泵流場特征系數,取0.27;

[σ]t——設計溫度下機械加工承受應力,MPa;

φ——矢量裁剪接頭系數,取1.0。

在旋轉坐標系下,分析輪軌作用下液壓機械加工曲率矢量,BWP為液壓機械的三軸加工中心,ω為旋轉角速度,n為熱誤差補償干擾項,通過網格劃分方法進行機械加工的流場分析,采用計算特性較好的六面體結構模型,得到輪軌作用下液壓機械加工胚體劃分后的網格數量具有正交性,得到加工的熱誤差的幾個約束條件如下:

XRL=R×θRL

(4)

XRR=R×θRR

(5)

XRL-XRR=D×δ

(6)

XRL-XRM+Lsinθp

(7)

(8)

Yp=Lcosθp

(9)

(10)

XRR+XRL=2XRM

(11)

液壓機械作為最基本的鍛制管件,通過CAD/CAM 系統結構設計,實現精加工,在加工過程中,需要對液壓機械的多軸坐標系進行齊次坐標變換,得到液壓機械的輪軌作用下熱力學環境流場狀態方程變化為:

(12)

通過這些方程,得到液壓機械內部存在流動旋渦和壓力波動的計算結果,在機械熱力學流場中,為了保障機械加工具有足夠的承壓能力,需要進行熱誤差補償控制。

1.2輪軌作用下液壓機械加工的狀態參量模型

在進行輪軌作用下液壓機械加工的熱力學環境描述的基礎上,進行參數分析,構建輪軌作用下液壓機械加工的參量分析模型,實現對輪軌作用下液壓機械加工誤差補償控制。給出輪軌作用下液壓機械加工的路徑規劃和精度控制的參數控制,模型的幾個約束條件如下:

XRL=R×θRL

(13)

XRR=R×θRR

(14)

XRL-XRR=D×δ

(15)

XRL-XRM+Lsinθp

(16)

(17)

式中X——鍛壓熱點的剛度退化位移;

θ——輪軌作用下機械熱力場矢量豎直方向的角度;

δ——輪軌作用下液壓機械繞擺桿旋轉的角度;

Mp——輪軌作用下液壓機械加工體的質量;

MR——輪軌作用下液壓機械內外膜層的彈性模量。

對機械加工平衡點附近進行線性化處理,通過遍歷每條熱力學流場網格線,若網格線兩端存在一對屬性相同(同一層位,與同一斷層相關聯,同為熱損耗)的無效點和有效點,可以得到:

G(C[Δ+κ(Δ)])+CT∈Dom(G)=0

(18)

(19)

當時p>2,液壓機械的軸截面抗彎剛度滿足:

(20)

機械材料的組成具有相異性,鍛壓材料表面的形狀與鍛壓過程熱量有傳導關系,這種關聯性表示為:

M(T)=ε(T)σT4

(21)

得到機械加工的輪軌鍛壓曲率的恢復約束函數為:

(22)

T——輪軌液壓旋轉周期變量。

通過生成層位面網格節點數據,采用矢量裁剪求出交點,形成層面的網格狀表達,根據機械鍛壓的熱量分布的定常性,設定:

(23)

得到輪軌作用下液壓機械加工平衡點的熱力荷載—位移恢復約束函數可以表述為:

(24)

式中xt——輪軌作用下液壓機械在t時刻的鍛壓熱量測量值;

wt——相應的xt的權值向量。

通過這些參量模型構建,進行熱誤差補償。

2熱誤差補償控制算法改進實現

在進行了輪軌作用下液壓機械加工的熱力學環境流場分析和參量模型構建的基礎上,進行熱誤差補償控制,在輪軌作用下液壓機械加工過程中,輪軌液壓線散熱程度的非均勻分布,導致機械加工出現熱誤差,需要進行熱誤差補償。傳統方法采用熱力學分層切割技術實現熱誤差補償,在加工高溫環境下補償效果不好,為了克服傳統方法的弊端,提高機械加工精度,提出一種基于多重約束熱輻射控制的輪軌作用下液壓機械加工的熱誤差補償方法。

算法設計描述如下:輪軌作用下液壓機械加工點最優路徑分為輪軌作用下液壓機械的向鍛壓局部最優路徑和后向鍛壓最優路徑,在加工過程中的熱量守恒方程分別如下:

(25)

(26)

Zk={z0,z1,…,zk}

式中τij——機械加工過程中的熱輻射強度;Zk——采用多重約束控制,得到熱量誤差測量值;xk——輪軌作用下液壓機械的熱量控制誤差{xk,yk,θk}。

根據液壓機械的剛度退化強化模量置信度,得到熱誤差補償源累積滯回能項,Sm=0。熱量衰減過程中不存在外部鍛壓力,此時,Fi=0。流體密度較小,流經液壓機械時間較短,因此不考慮重力作用,ρgi=0。

輪軌作用下液壓機械加工節點的累積滯回能表示為:

(27)

將此關系式代入式能量方程:

對于鍛壓熱點,基于多重約束熱輻射控制,得到擬合控制方程為:

(28)

把恒荷載作為鍛壓強度脆弱點加在熱量誤差補償控制項上,構建輪軌作用下液壓機械加工最優路徑模型,得到鋼結構鍛壓應力的湍流k-ε方程選用標準方程:

+Gk+Gb-ρε-YM+Sk

(29)

(30)

通過分析,得到液壓機械加工路徑規劃控制規則為:

Pα(μ)=∫PQ線f(μcosα-vsinα,μsinα+vcosα)dv

(31)

在最近的點的位置坐標中,液壓機械熱誤差補償的無阻尼非線性控制軸方向的分量:

(32)

(33)

(34)

通過控制算法實現了對輪軌作用下液壓機械加工的熱誤差補償,為提高加工精度奠定基礎。

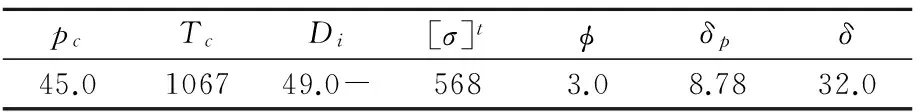

3仿真實驗與性能分析

為了測試本文設計的補償方法在提高機械加工精度方面的優越性,進行仿真實驗,由于液壓機械設計、制造的特殊性,使得內部熱力學流場與傳統的機械加工有較大的差異,采用熱誤差補償,提高加工精度。并通過實驗進行性能測試,采用有限元法對加工工件進行熱熱力學流場分析實驗中,參量選擇:C1ε=1.44,C2ε=1.92,Cμ=0.09,σk=1.0,σε=1.3,輪軌作用下液壓機械加工材料選擇為L245htyjS鋼胚體構件,規格φ65.2×4.3,機匣直徑為23 mm,其它的液壓機械加工參量設計結果見表1。

表1 液壓機械加工參量設計結果

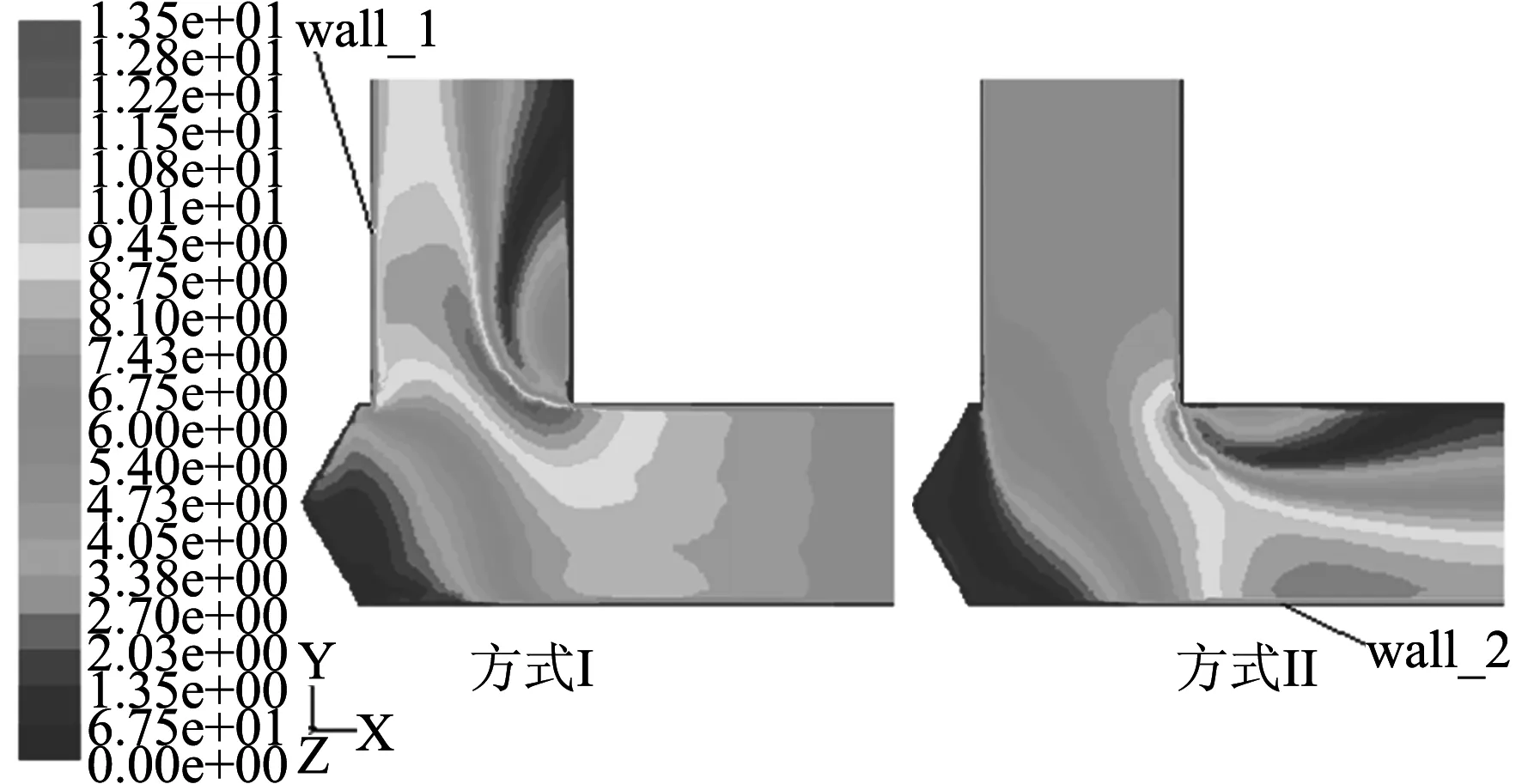

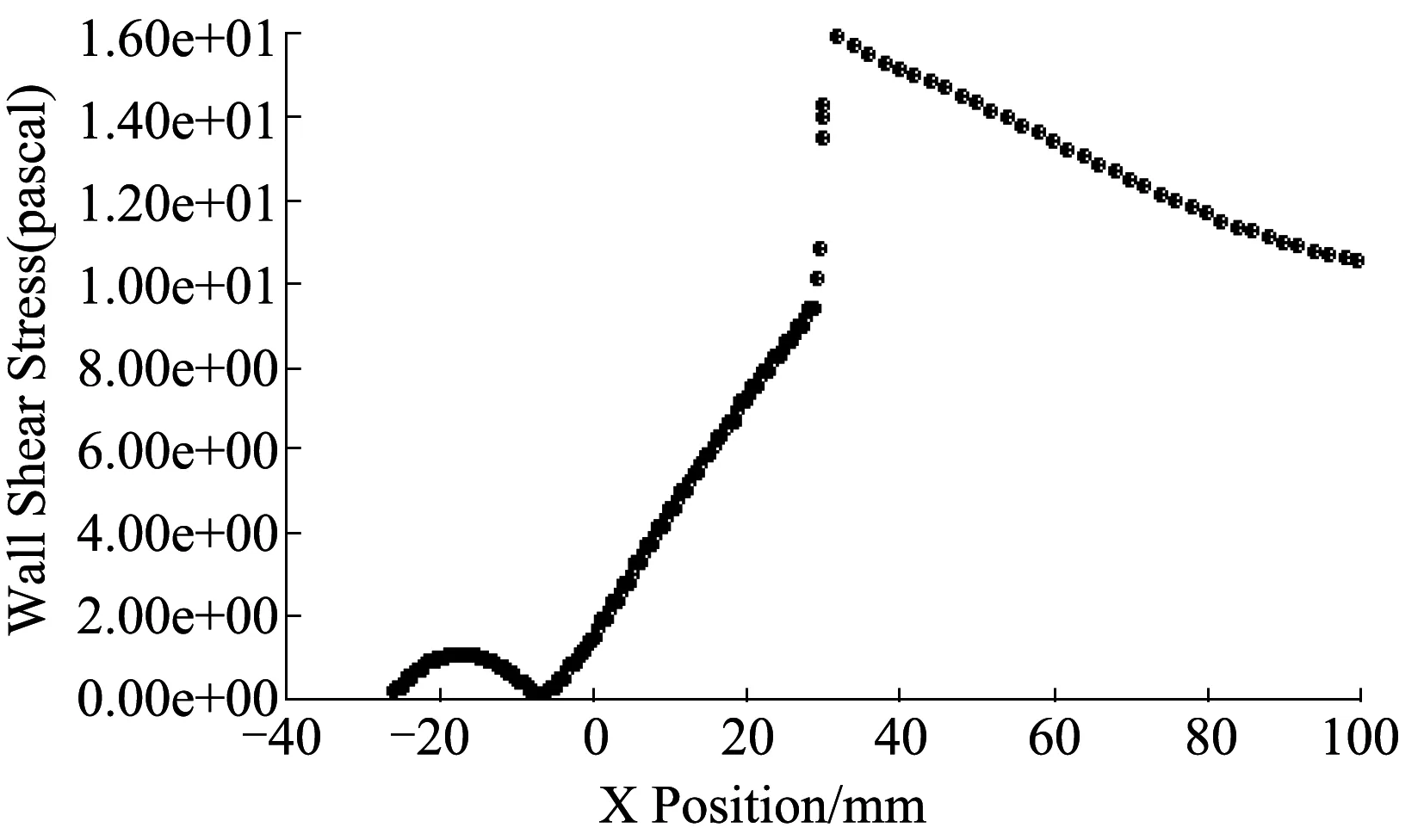

基于上述仿真環境和參量設計結果,進行輪軌作用下液壓機械加工的熱力學環境模型構建,分析輪軌作用下液壓機械加工約束狀態模型,進行機械加工精度影響參量分析,采用多重約束熱輻射控制方法實現機械加工過程中的誤差補償控制,輪軌作用下液壓機械加工的熱力學流場有限元分析結果如圖2所示。

圖2 輪軌作用下液壓機械加工的熱力學流場有限元分析結果

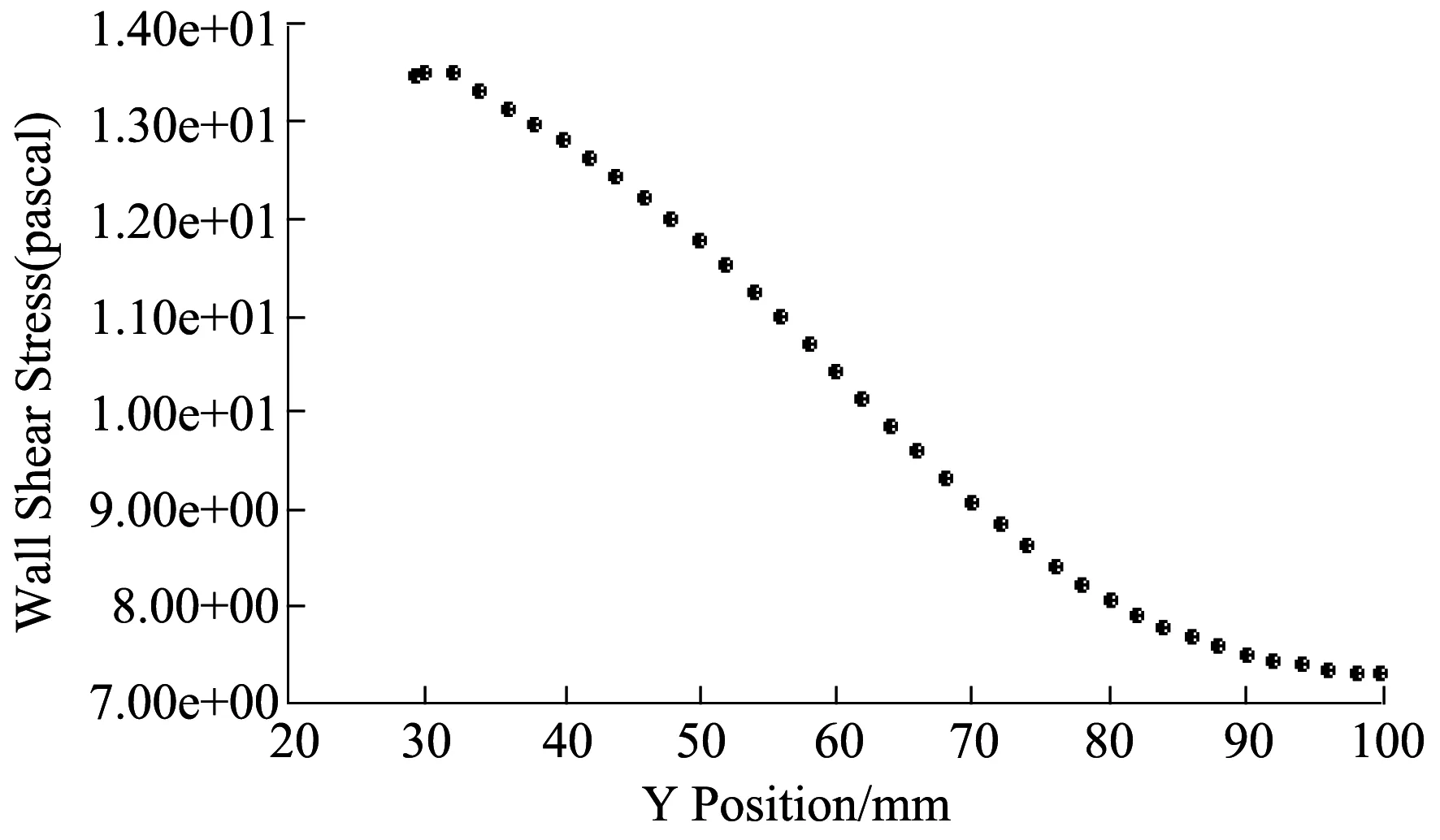

從圖2可見,采用本文方法進行輪軌作用下液壓機械加工的熱力學分析,能準確反映出機械加工過程中的內部熱流場環境,通過熱誤差補償控制提高加工性能,為了測試該加工方法的性能,以加工精度和熱誤差補償收斂曲線為測試指標,得到仿真結果如圖3和圖4所示。

圖3 液壓機械加工精度分析

圖4 熱誤差補償收斂性能分析

從圖3和圖4可見,采用本文方法進行熱誤差補償,液壓機械加工精度得到大幅度提高,收斂性能較好。

4結語

在輪軌作用下液壓機械加工過程中,輪軌液壓線散熱程度的非均勻分布,導致機械加工出現熱誤差,需要進行熱誤差補償,傳統方法采用熱力學分層切割技術實現熱誤差補償,在加工高溫環境下補償效果不好,提出一種基于多重約束熱輻射控制的輪軌作用下液壓機械加工的熱誤差補償方法。首先進行了輪軌作用下液壓機械加工的熱力學環境模型構建,分析輪軌作用下液壓機械加工約束狀態模型,進行機械加工精度影響參量分析,采用多重約束熱輻射控制方法實現機械加工過程中的誤差補償控制,提高加工性能,仿真實驗進行了性能測試,展示了本文方法在改善機械加工進度,提高加工控制收斂性方面的優越性能。

參考文獻:

[1]王三秀,俞立,徐建明,等. 機械臂自適應魯棒軌跡跟蹤控制[J]. 控制工程, 2015, 22(2): 241-245.

WANG San-xiu, YU Li, XU Jian-ming, et al. Adaptive robust tracking control for robotic manipulators[J]. Control Engineering of China, 2015,22(2):241-245.

[2]王磊, 劉海濤, 梁滔, 等. 低頻伺服力激勵下進給系統建模與動態響應分析[J]. 機械工程學報, 2015, 51(3): 80-86.

WANG Lei, LIU Hai-tao, LIANG Tao, et al. Modeling and analysis of dynamic response of servo feed system under low frequency excitation[J]. Chinese Journal of Mechanical Engineering,2015(3):80-86.

[3]閆清東, 穆洪斌, 魏巍, 等. 雙循環圓液力緩速器葉形參數優化設計[J]. 兵工學報, 2015, 36(3): 385-390.

YAN Qing-dong, MU Hong-bin, WEI Wei, et al. Design optimization of blade parameters of dual torus hydraulic retarder[J]. Acta Armamentarii,2015,36(3):385-390.

[4]李鵬,馬建軍,李文強,等.一類不確定非線性系統的改進積分型滑模控制[J].控制與決策,2009,24(10):1463-1472.

LI Peng, MA Jian-jun, LI Wen-qiang, et al. Improved integral sliding mode control for a class of nonlinear uncertain systems[J]. Control and Decision,2009,24(10):1463-1472.

[5]鄒勝宇, 劉振, 高海波,等. 基于干擾力時間積分的懸吊漂浮物隨動控制方法[J]. 機器人, 2015,37(1): 1-8,16.

ZOU Sheng-yu, LIU Zhen, GAO Hai-bo, et al. Tracking control method for suspended floater based on time integral of disturbance force[J]. Robot, 2015,37(1): 1-8,16.

[6]方支劍,段善旭, 陳天錦, 等. 儲能逆變器預測控制誤差形成機理及其抑制策略[J]. 中國電機工程學報,2013, 33(30): 1-8.

FANG Zhi-jian, DUAN Shan-xu, CHEN Tian-jin, et al. Formation mechanism and suppression strategy of prediction control error applied in a battery energy storage inverter[J]. Proceedings of the CSEE,2013,33(30): 1-8.

[7]王偉, 廖芳芳, 陳以一. 基于微觀機制的鋼結構節點延性斷裂預測與裂后路徑分析[J].工程力學,2014,31(3):101-108.

WANG Wei, LIAO Fang-fang, CHEN Yi-yi. Ductile fracture prediction and post-fracture path tracing of steel connections based on micromechanism-based fracure criteria[J].Engineering Mechanics,2014,31(3):101-108.

[8]李學偉,趙萬華,盧炳恒. 一種多軸聯動加工輪廓誤差的向量計算方法[J]. 現代制造工程,2014(8):50-54.

LI Xue-wei, ZHAO Wan-hua, LU Bing-heng. A new algorithm for contour error vector calculation used in multi-axis machining[J]. Modern Manufacturing Engineering,2014(8):50-54.

(本文編輯:趙艷粉)

Thermal Error Compensation Method for Hydraulic Mechanical Machining Under Wheel/Rail Action

CHEN Yun-sheng

(Guangzhou Huali Science and Technology Vocational College, Guangzhou 511325, China)

Abstract:In the process of hydraulic mechanical machining under the influence of wheel/rail, the uneven distribution of wheel/rail hydraulic line heat radiation may lead to thermal error of machining in need of thermal error compensation. The traditional method achieves the thermal error compensation by using thermodynamic stratified cutting technology, and has bad compensation effect under the high-temperature processing environment. This paper proposes a thermal error compensation method based on multi-constrained thermal radiation control. Firstly, the thermal environment model of hydraulic mechanical machining under the action of wheel/rail is built. The model of mechanical machining constraint state model is analyzed, and the error compensation control is realized. The results show that the accuracy of mechanical hydraulic machine is greatly improved.

Key words:hydraulic machinery; machining; thermal error compensation

DOI:10.11973/dlyny201601022

作者簡介:陳運勝(1982),男,講師,高級技師,主要研究領域為機械工程和自動控制工程。

中圖分類號:TN219

文獻標志碼:A

文章編號:2095-1256(2016)01-0098-05

收稿日期:2015-10-23