反燒式蒸汽鍋爐蒸汽管腐蝕開裂原因分析

宋小弦,吳偉震(巨化集團技術中心,浙江 衢州324004)

?

反燒式蒸汽鍋爐蒸汽管腐蝕開裂原因分析

宋小弦,吳偉震

(巨化集團技術中心,浙江衢州324004)

摘要采用化學分析、微觀組織檢驗、晶間腐蝕分析、斷口觀察和腐蝕產物分析等方法對反燒鍋爐反燒室304奧氏體不銹鋼蒸汽管的開裂進行分析。結果表明,該斷裂是應力腐蝕開裂。回路中的銅造成的304不銹鋼發生局部腐蝕和熱應力場是造成304不銹鋼發生應力腐蝕開裂的主要原因。

關鍵詞反燒式蒸汽鍋爐;304不銹鋼;銅;應力腐蝕;局部腐蝕;熱應力

反燒式蒸汽鍋爐,因其結構緊湊、安裝簡單、使用方便、熱效率高、爐溫較高、爐門開啟次數少等優點,在小企業中廣泛使用。浙江某化工廠的反燒式蒸汽鍋爐的橫水管、鍋爐爐膽、水蒸汽出口管由304亞穩奧氏體不銹鋼組成,鍋爐工作壓力1.6 MPa、工作溫度203℃。投入運行半年后發現鍋爐的反燒室蒸汽管漏水(管路上安裝有銅閥),利用氬弧焊對漏水的部位進行焊接,但是運行一段時間后再次發生漏水現象。

采用化學分析法分析材料的成分,利用光學顯微鏡分析材料的顯微結構,并對選用的材料進行晶間腐蝕實驗分析,對漏水部位進行取樣然后用掃描電子顯微鏡(SEM)觀察其微觀形貌,用能譜儀分析其化學成分,以期最終揭示其開裂原因。

1 測試方法

1.1化學成分

根據GB/T223中相關元素的測試方法,分析反燒室蒸汽管的化學成分。然后與JIS G4304-2005熱軋不銹鋼板材、薄板和帶材標準進行比對,判定該304材料的成分是否合格[1]。

1.2金相分析

對反燒室蒸汽管進行取樣,在2000號金相砂紙上打磨,然后用金剛石拋光粉進行拋光;再用FeCl3+ HCl侵蝕劑進行侵蝕,在光學金相顯微鏡Olympus BX41M下觀察。

1.3晶間腐蝕

根據GB/T 4334—2008的E——不銹鋼硫酸-硫酸銅腐蝕試驗方法,對反燒室蒸汽管進行晶間腐蝕實驗[2]。腐蝕后的試樣在5 mm直徑的壓頭下對折彎曲,觀察拉伸面的表面是否產生裂紋情況。

1.4裂紋形貌

對泄漏的蒸汽管周圍進行取樣,并將樣品放在Tescan Vega-3掃描電子顯微鏡(SEM)下觀察,觀察開裂位置周圍的宏觀形貌。用Bruker XFlash Min-SVE S/N 0258能譜儀(EDS)對反燒室蒸汽管的腐蝕物進行分析。

然后,將樣品放在加有緩蝕劑的質量分數10% 的HCl溶液中腐蝕以去掉表面的腐蝕產物,然后再放置于SEM下進行觀察。

2 結果與討論

2.1材質方面

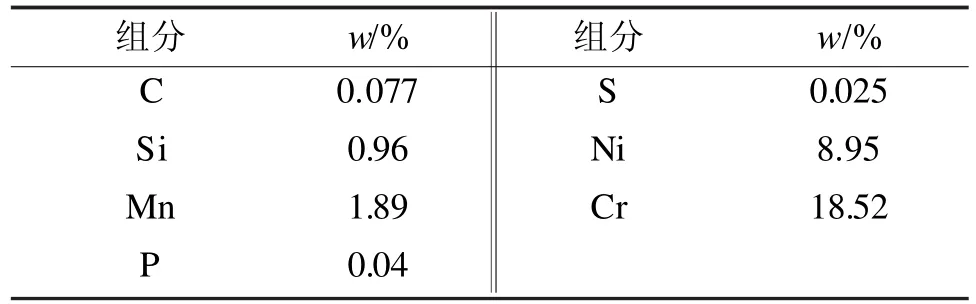

反燒室蒸汽管的化學成分分析結果如表1所示。

表1 反燒室蒸汽管的化學成分Tab 1 The chemical composition of the steam pipe in anti-combustion chamber

從表1可以看出,材料中的各種元素含量均在標準JIS G4304—1984的規定范圍。

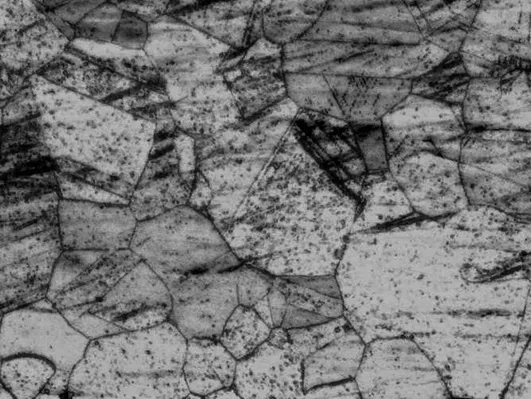

按1.2節方法,樣本在光學顯微鏡下觀察結構如圖1所示。

圖1 樣本的金相組織(500×)Fig 1 Metallographic structure of samples

由圖1可以看出,樣本顯示奧氏體結構,在晶粒中存在著一定量的析出相,其晶粒較均勻,屬正常組織。

按1.3節方法,在彎曲后的拉伸面上無宏觀可見的裂紋,這表明,該材料的晶間腐蝕不敏感。

以上3方面理化檢驗數據說明該水管樣本材質合格。

2.2開裂行為

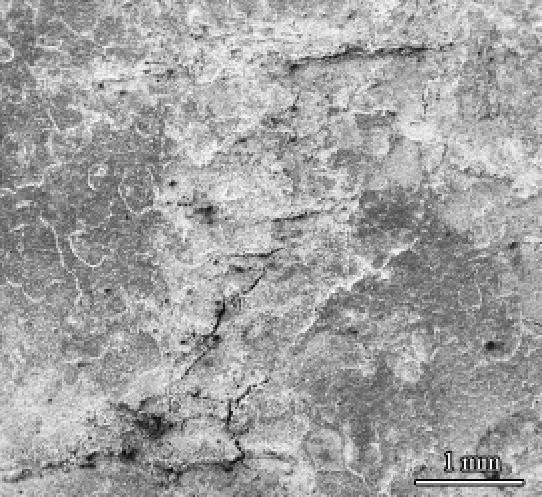

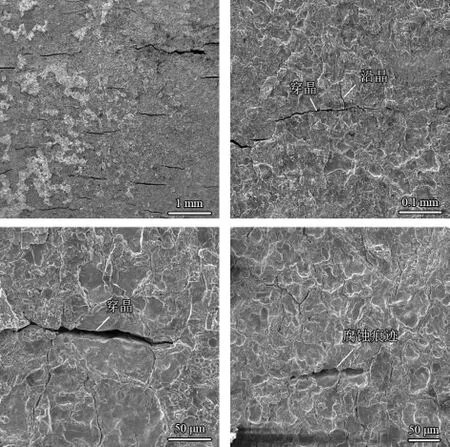

開裂的蒸汽管內表面在SEM下的照片及EDS對腐蝕產物的分析結果分別如圖2和圖3所示。

圖2 蒸汽管內表面裂紋在SEM下的形貌Fig2 ThemorphologyofthesurfacecrackonsteamtubeunderSEM

圖3 腐蝕產物的EDS分析結果Fig 3 EDS analysis results of the corrosion products

由圖2和圖3可以看出,在蒸汽管內表面上分布著多條裂紋。腐蝕產物中除了304不銹鋼中固有的Fe、Cr、Ni、Mn金屬外,還存在有大量的Cu元素,同時可能的非金屬主要為O。由于O的含量較少,無論是氧化物還是含氧的酸根,都無法與可能形成的陽離子數量進行匹配,因此可以判定,Cu元素的存在形式不是化合物而是單質Cu。

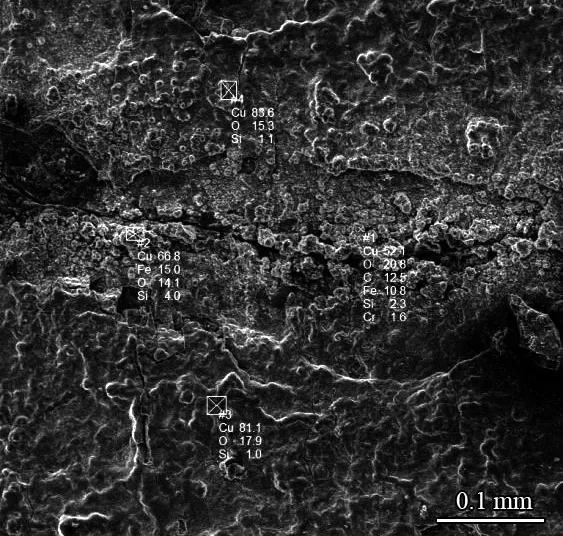

蒸汽管去除表面的腐蝕產物膜之后的SEM照片,如圖4所示。

圖4 蒸汽管內表面去除腐蝕物后的SEM照片Fig 4 SEM photos of steam tube internal surface after removal of corrosive

由圖4可以看出,管壁內側分布有大量的裂紋,裂紋具有明顯的方向性,主要沿著徑向方向擴展,裂紋尖端尖銳。裂紋寬度較小,擴展較深。裂紋為以穿晶斷裂為主的混合型裂紋形貌(既有穿晶部分,又有沿晶部分),具有明顯的方向性,裂紋的開口明顯,表現出應力誘導下的裂紋擴展特征。對其中的1 mm以下的小裂紋進行觀察發現,小裂紋的裂紋區有明顯的被腐蝕的特征。基于以上觀察可以判定,該304不銹鋼管的破壞形式與應力腐蝕開裂特征一致[3-5]。即材料表面發生腐蝕,形成應力集中,并且在應力的作用下裂紋尖端的應力場增加并且發生擴展,擴展時由于新鮮表面的暴露進一步發生腐蝕,在腐蝕與應力的耦合作用下發生裂紋擴展。

304不銹鋼的耐腐蝕能力體現于質量分數18%左右的Cr元素可以在金屬表面形成一層致密的CrO鈍化膜,從而具有一定得耐腐蝕能力,但是這層鈍化膜會隨著溫度的升高而逐漸溶解,當溫度升高到200℃時,CrO層達到最薄弱的狀態[6-7]。一些實驗結果表明,200℃時,304不銹鋼的應力腐蝕裂紋的擴展速率是25℃時的20~80倍。本案的工況剛符合這種破壞形式。304不銹鋼的應力腐蝕開裂問題也是核電裝置中高溫(>200℃)經常出現的破壞形式[8]。

在蒸汽管回路中安裝有數只銅閥,在水蒸汽中溶解有O2、CO2,以及一定量的Cl-,CO2水解后使溶液呈現弱酸性,因此在這種酸性環境中能發生以下反應:

在這一反應中Cu被氧化為Cu2+,同時,外加熱量的作用,304不銹鋼內表面的CrO鈍化膜溶解,Cu2+以及水蒸汽中的溶解氧與失去鈍化膜保護的304不銹鋼金屬發生反應:

在反應中不銹鋼基體被腐蝕,并形成腐蝕凹坑(點蝕)。由于不銹鋼自身存在的導熱性能差、熱膨脹系數大的特點,該水管在運行時承受著一定的溫差熱應力,當管的外壁加熱使外表面被加熱溫度升高時,內表面由于與水接觸溫度不能超過水的沸騰溫度,這樣就產生了一個外表面受壓應力內表面受拉應力的應力場。腐蝕凹坑周圍在應力場的作用下產生應力集中,應力集中誘發裂紋的萌生并與腐蝕交互作用促進裂紋擴展,并最終導致蒸汽管開裂。

3 結論

鍋爐反燒室的304不銹鋼蒸汽管表面的鈍化膜在水溫升高至200℃后變弱,蒸汽管回路中的銅零件在水蒸汽中產生Cu2+,并在304不銹鋼表面腐蝕形成腐蝕凹坑,在蒸汽管熱應力場的作用下,腐蝕凹坑誘發裂紋形成并在應力與腐蝕的交互作用下逐漸擴展,這是一種應力腐蝕開裂。

參考文獻

[1]JIS G4304—2005熱軋不銹鋼板材、薄板和帶材[S].

[2]GB/T 4334—2008金屬和合金的腐蝕不銹鋼晶間腐蝕試驗方法[S].

[3]李金許,王燕斌,喬利杰,等.鈍化膜應力導致不銹鋼應力腐蝕[J].金屬學報,2002,38:961-865.

[4]張新生,許淳淳,胡鋼.亞穩態304不銹鋼應力腐蝕影響因素探討[J].電化學. 2003,9:320-325.

[5]張平柱,胡石林,張偉國.酸性硫酸根離子介質中奧氏體不銹鋼的應力腐蝕行為研究[J].原子能科學技術. 2003,37:145-148.

[6]楊武,張美杰,趙國珍. 304不銹鋼在高溫水中的應力腐蝕破裂[J].金屬學報,1991,27:116-120.

[7]楊瑞成,畢海娟,牛紹蕊,等.溫度和Cl-質量分數對304不銹鋼耐點蝕性能的影響[J].蘭州理工大學學報,2010,36:5-9.

[8]關矞心,董超芳,李巖,等. 304L不銹鋼在核電一回路水中應力腐蝕行為的研究[J]. 2011,29:17-21.

中圖分類號TQ050.9+1

文獻標識碼BDOI 10.3969/j.issn.1006-6829.2016.01.018

收稿日期:2015-12-28