合成氨裝置液氮洗低壓燃料氣管道凍堵的處理

郭志強(兗礦貴州開陽化工有限公司,貴州 開陽550306)

?

合成氨裝置液氮洗低壓燃料氣管道凍堵的處理

郭志強

(兗礦貴州開陽化工有限公司,貴州開陽550306)

摘要分析了造成合成氨裝置液氮洗低壓燃料氣管道凍堵的原因,即低壓燃料氣壓力控制閥優化移位后未跟進相應操作措施、系統停車后工藝處理失當、止回閥密封性變差。通過修改液氮洗停車方案、經常拆檢止回閥等相應處理措施,避免了類似事故的再次發生。

關鍵詞合成氨;液氮洗;低壓燃料氣管道;堵塞;措施

某500 t/a大型合成氨裝置,副產硫磺21 t/a。凈化系統包括變換、甲醇洗、液氮洗等,從甲醇洗來原料氣經液氮洗液氮洗滌、配氮后,CO體積分數≤3× 10-6,H2、N2體積比3:1精制氣送往合成系統。

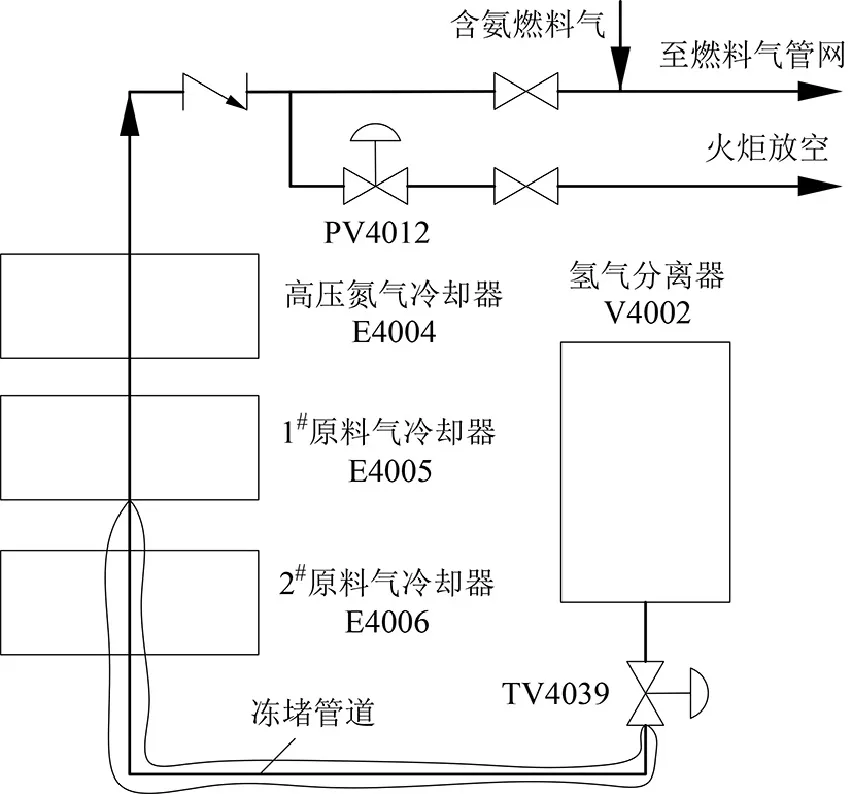

液氮洗低壓燃料氣來自氫氣分離器V4002,從分離器底部通過TV4039排出,其CO、H2、N2、CH4、Ar的體積分數分別為19.92%、0.17%、78.08%、0.03%、1.81%,經過2#原料氣冷卻器E4006、1#原料氣冷卻器E4005和高壓氮氣冷卻器E4004這3臺板式換熱器復熱至15℃后與氨吸收排放的含氨燃料氣合并一起送往氣化,為氣化熱烘爐提供燃料。

在一次開車接氣過程中,發現液氮洗接氣后長時間不合格,冷量不足,且氮洗塔塔頂溫度持續上升。經檢查發現氫氣分離器V4002底部通過原料氣進氮洗塔溫度調節閥TV4039排除的低壓燃料氣壓力一度達到0.6 MPa(設計為0.2 MPa),而經過3臺板翅式換熱器后壓力顯示為0.1 MPa,形成約0.5 MPa的壓差,明顯高于正常壓差0.1 MPa,管道阻力大,堵塞現象明顯。

液氮洗系統被迫停車、排液、復熱,再進行降溫積液,接氣后運行正常。

1 原因分析

1.1前期低壓燃料氣管道改造

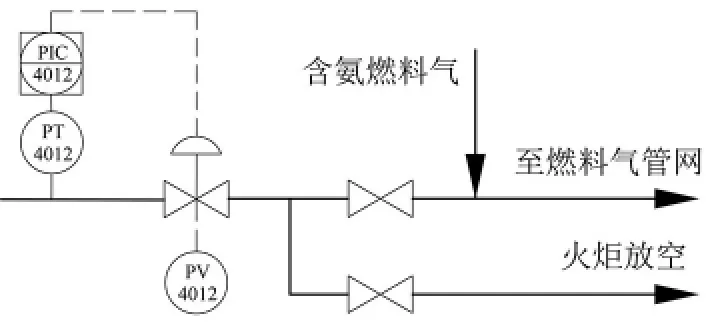

液氮洗裝置設計原本為用低壓燃料氣壓力自調閥PV4012控制低壓燃料氣閥前壓力,通過PV4012的低壓燃料氣一路被送往氣化裝置,一路連接火炬放空,見圖1。

圖1 原設計低壓燃料氣壓力控制Fig 1 The original design of low pressure fuel gas pressure control

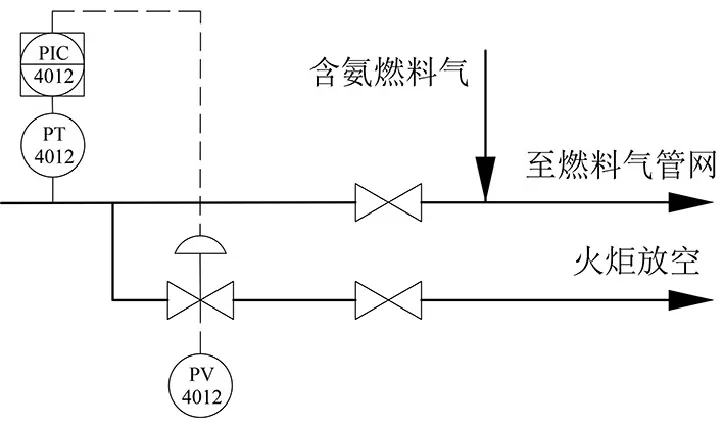

由于氣化消耗量較低,約3 000 m3/h(標準狀態),液氮洗實際產量13 000 m3/h,故大部分低壓燃料氣被放空。為保證燃料氣入氣化壓力,現場操作工需頻繁調節PV4012閥后手動放空閥開度,該閥為DN450的手動閘閥,開關極不方便。為解決該問題,制定了優化方案,即將PV4012自調閥移至放空管,實現遠程控制送往氣化的低壓燃料氣壓力,見圖2。

圖2 優化后低壓燃料氣壓力控制Fig2 Theoptimizeddesignoflowpressurefuelgaspressurecontrol

優化方案在實際運行中確實實現了穩定去氣化低壓燃料氣壓力的作用,但卻沒有考慮到液氮洗冷箱內低壓燃料氣管道保壓問題,忽略了液氮洗停車泄壓存在串氣的隱患,且工藝改變后相應操作沒有及時做出修改。

一旦生產系統停車,操作工仍然按照以往操作方法關閉氫氣分離器V4002底部排液閥TV4039和低壓燃料氣壓力自調閥PV4012,這就導致管網內燃料氣與與液氮洗冷箱低壓燃料氣管直接相通。1#原料氣冷卻器E4005與2#原料氣冷卻器E4006間操作溫度為-120℃,E4006與V4002間操作溫度溫度-190℃,NH3在E4005與TV4039管段直接凝固,凍堵冷箱內低壓燃料氣管道,見圖3。造成正常開車后冷量不足,指標長時間不合格。

圖3 液氮洗低壓燃料氣流程Fig 3 Process of liquid nitrogen wash the low pressure fuel gas

1.2系統停車后工藝處理失當

系統檢修時,液氮洗按照計劃停車、泄壓、排液,但由于時間不允許,無法按照預期進行復熱,此時液氮洗處于常壓狀態,低壓燃料氣去氣化手動閥亦未關閉,如此致使低壓燃料氣管網含氨氣體倒串入冷箱致使板式換熱器和管道發生凍堵。

按照一貫模式操作液氮洗停車,卻沒有充分考慮到PV4012改管后的隱患,也沒有認真檢查低壓燃料氣管網具體連接情況,才導致該次事件的發生。

1.3止回閥密封性變差

低壓燃料氣主管道上的止回閥密封性變差,導致內漏加劇,使含氨燃料氣從管網直接倒入冷箱。

2 整改措施

2.1修改液氮洗停車方案

短期停車,保證氫氣分離器V4002液位,不排液,同時關閉低壓燃料氣壓力自調閥PV4012,低壓燃料氣系統保壓。當低壓燃料氣系統壓力下降時,通過稍開原料氣進氮洗塔溫度調節閥TV4039釋放少量氣體保壓。

長期停車,現場手動關閉去氣化手動閥后,燃料氣系統才可以泄壓,排液后必須進行復熱。

2.2經常拆檢止回閥

遇到長期停車機會,拆檢止回閥,檢查修復密封面,防止泄漏或降低泄漏。止回閥密封性良好,為低壓燃料氣管線再增加一道安全鎖。

3 結束語

凍堵事故造成生產系統停車約50 h,影響合成氨產量約1 600 t(按氣化單爐計),損失嚴重。吸取教訓,舉一反三,嚴格排查可能造成液氮洗凍堵的任何可能性,修訂中、低壓氮氣管網、循環氫氣管網操作規定及注意事項,并對以后的技改方案嚴格論證、嚴格審批。自此,無論短期停車還是長期停車,液氮洗系統均未再發生管道凍堵事故。

中圖分類號TQ025.3

文獻標識碼BDOI 10.3969/j.issn.1006-6829.2016.01.014

收稿日期:2015-12-15