磷酸鹽水泥固井技術在LKQ地區X井火燒油層的應用

辛海鵬,王建瑤,周芝琴,何樹理,曾建國,付正華,孫富全

(1.中國石油集團海洋工程有限公司··中國石油集團鉆井工程重點實驗室固井技術研究室,天津 300451;2.中國石油吐哈油田公司工程技術研究院,新疆吐魯番,838202;3. 中國石油集團長城鉆探 固井公司,遼寧盤錦 124010)

?

磷酸鹽水泥固井技術在LKQ地區X井火燒油層的應用

辛海鵬1,王建瑤1,周芝琴2,何樹理3,曾建國1,付正華2,孫富全1

(1.中國石油集團海洋工程有限公司··中國石油集團鉆井工程重點實驗室固井技術研究室,天津 300451;2.中國石油吐哈油田公司工程技術研究院,新疆吐魯番,838202;3. 中國石油集團長城鉆探 固井公司,遼寧盤錦 124010)

辛海鵬等.磷酸鹽水泥固井技術在LKQ地區X井火燒油層的應用[J].鉆井液與完井液,2016,33(3):73-77,83.

摘要為有效開發稠油資源,TH油田在LKQ地區X井進行注空氣火燒吞吐/火驅開發先導試驗。該地區主要目的層滲透率高,易產生漏失,引起固井質量問題。通過分析磷酸鹽水泥耐高溫抗酸蝕機理,決定使用超聲強度發展較快的耐高溫、耐CO2腐蝕的磷酸鹽水泥漿進行固井作業。該磷酸鹽水泥漿由磷酸鹽水泥BCM-600S、降失水劑BCF-600L、緩凝劑BCR-600S和消泡劑G603組成。性能評價結果表明,設計的耐高溫耐腐蝕磷酸鹽水泥漿固化體耐溫達到550 ℃,高溫強度長期不衰退,綜合性能滿足施工要求。X井采用磷酸鹽水泥全井封固,封固段優質率達93.8%,固井質量合格。該磷酸鹽水泥可以推廣應用。

關鍵詞固井;火燒油層;磷酸鹽水泥漿;耐高溫;耐腐蝕

0 引言

中國有豐富的稠油資源[1-3],但如何進行經濟有效地開發稠油油藏一直是世界性難題,目前主要的稠油開采方法有蒸汽吞吐、蒸汽驅、火燒油層、SAGD技術和出砂冷采等[4-5]。其中,火燒油層技術是一種有效的提高采收率技術,用這種方法開采高黏度稠油或瀝青砂,可以把重質原油開采出來,這種方法的采收率很高,可達50%以上。

TH油田LKQ地區原油具有高密度、高黏度、高凝固點、高非烴含量和中等含蠟量的“四高一中”的特點,屬典型的芳香型稠油。該地區主要目的層梧桐溝組為層狀構造-地層型稠油油藏,原油為超稠油,50 ℃時原油黏度為27 930~110 600 mPa·s。梧桐溝組巖性整體較粗,根據巖心分析,孔隙度在17%~35%之間、平均為25%左右,滲透率在30×10-3~965×10-3μm2之間,屬中高孔-中高滲儲層。

為有效開發稠油資源,TH油田將LKQ地區X井作為試驗井進行注空氣火燒吞吐/火驅開發先導試驗。由于其地層松軟及采用火燒油層技術,給固井工作提出了挑戰[6-8],固井主要難點包括:①稠油燃燒溫度比較高,可達550 ℃,高溫下水泥石晶體結構容易發生變化,產生強度衰退;②550 ℃下熱應力大,會導致水泥環層間封隔失效,進一步引起套損,影響油井壽命;③稠油燃燒產生CO2和水蒸汽,對油井水泥產生腐蝕作用,從而破壞水泥環密封完整性,影響油井壽命[5];④地層滲透率高,易產生漏失,引起固井質量問題,加劇水泥環的破壞和套損。

針對LKQ地區X井實際情況,需要合理確定漿柱結構以防止漏失,水泥漿方面應選用超聲強度發展較快的耐高溫、 耐CO2腐蝕水泥漿體系,以保證水泥環在超高溫和CO2環境下的長期封固性能。

1 磷酸鹽水泥耐高溫抗酸蝕機理

磷酸鹽水泥以膠凝材料為質子受體,以磷酸鹽為質子給體,通過酸堿反應來合成化學鍵合水泥。考慮到膠凝材料反應活性高,需選用調節材料來調整膠凝材料的反應活性。

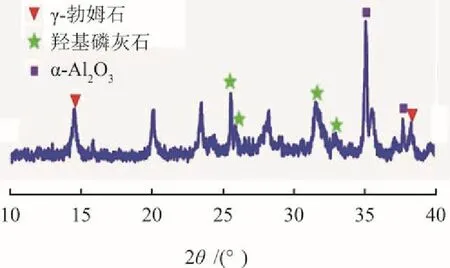

磷酸鹽水泥的耐高溫能力是受其晶體結構決定的。磷酸鹽水泥的水化產物為NaCaPO4·xH2O和α-Al2O3,在高溫高壓下轉變為羥基磷灰石、勃姆石和α-Al2O3(見圖1)。根據文獻[9]可知,只有在溫度超過1000 ℃時,羥基磷灰石才會被分解成磷酸三鈣和磷酸四鈣。而勃姆石在熱作用下即開始發生轉變[10-11],在1200 ℃時樣品基本轉變為斜方六面體晶系α-Al2O3,α-Al2O3處于熱穩定態,能在1200 ℃穩定存在。綜上所述,不論羥基磷灰石、勃姆石還是α-Al2O3,在火燒油層溫度下都能穩定存在,具有極高的耐溫性,隨著溫度的升高強度不會衰退。

圖1 磷酸鹽水泥石經300 ℃下養護28 d后的XRD譜圖

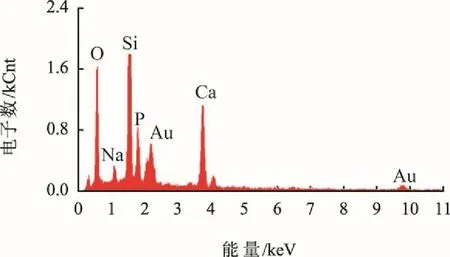

為確定羥基磷灰石的存在,用掃描電鏡并結合X-射線能譜分析法研究了水泥石的微觀結構。圖2為磷酸鹽水泥在100 ℃下養護30 d的SEM照片,圖3為圖2中紅色區域的EDS譜圖。從圖3譜圖上可以看到磷元素存在,可以判定指定區域的晶相即為羥基磷灰石。

圖2 磷酸鹽水泥石SEM照片(100 ℃,30 d)

圖3 圖2中紅色區域的EDS譜圖

在耐酸蝕方面,氧化鋁表面致密,很難被CO2腐蝕,且碳酸酸性弱于磷酸,因此磷酸鹽水泥不會被CO2腐蝕,具有極高的耐CO2腐蝕能力。

將100 ℃養護3 d的磷酸鹽水泥石和波特蘭水泥石在100 ℃、5 MPa的CO2分壓下腐蝕7 d,用無色酚酞為指示劑進行染色,見圖4。考慮到無色酚酞的顯色范圍為pH值為8.2~10,圖中紅色部分表明與無色酚酞發生顯色反應,為堿性組分。從圖4可以看出,磷酸鹽水泥石從外觀上觀察不到紅色,表明磷酸鹽水泥的堿性材料含量極低,不易被CO2腐蝕;此外,可以明顯觀察到波特蘭水泥石被CO2腐蝕后的邊界,而對應的磷酸鹽水泥外觀上則觀察不到腐蝕。由于其良好的耐高溫、耐CO2腐蝕性能,TH油田決定選用磷酸鹽水泥體系作為火燒油層試驗井的固井材料。

注:無色酚酞為指示劑。

2 磷酸鹽水泥漿的組成及性能

2.1磷酸鹽水泥漿的組成

磷酸鹽水泥漿由磷酸鹽水泥BCM-600S、降失水劑BCF-600L、緩凝劑BCR-600S和消泡劑G603組成,在低密度水泥漿體系設計中,采用漂珠作為減輕材料。BCF-600L和BCR-600S均為專門針對磷酸鹽水泥研發的產品,與硅酸鹽水泥漿體系不通用。這是由于磷酸鹽水泥的制備方法和成分與波特蘭水泥差異很大,其水化過程和表面性質差異也很大,適用于波特蘭水泥的緩凝劑和降失水劑,不適用于磷酸鹽水泥漿體系。因此針對磷酸鹽水泥的水化特點和表面性質,開發了與磷酸鹽水泥配套的緩凝劑和降失水劑。

磷酸鹽水泥為化學鍵合水泥,通過酸堿反應形成膠凝材料,因此,高溫調凝難度大,有關磷酸鹽水泥的緩凝機理還不清楚,文獻一般認為是緩凝劑吸附在已水化的磷酸鹽水泥表面,形成一層保護膜,從而阻止磷酸鹽水泥的進一步水化。根據以上認識,設計合成了緩凝劑BCR-600S。

在普通的硅酸鹽水泥漿體系中,緩凝劑相對含量較磷酸鹽水泥漿體系低,同時通過吸附、沉淀、成核或絡合等過程來實現緩凝。而磷酸鹽水泥則一般通過緩凝劑吸附在已水化的磷酸鹽水泥表面,形成一層保護膜,從而阻止磷酸鹽水泥進一步水化。因此,磷酸鹽水泥顆粒表面電荷分布情況與普通硅酸鹽水泥顆粒存在顯著差異,從而導致AMPS類降失水劑在磷酸鹽水泥漿體系中失效,30 min失水量超過1000 mL或擊穿。基于理論分析,結合上述降失水劑失水控制機理,設計合成了BCF-600L。

2.2磷酸鹽水泥漿的性能

2.2.1常規性能

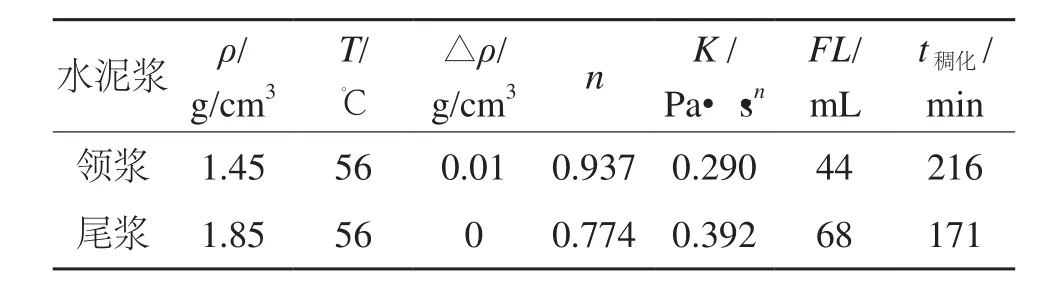

根據X井固井設計要求,設計了領漿和尾漿,低密度領漿按緊密堆積原理設計[12-13],領漿和尾漿性能見表1,稠化曲線如圖5、 圖6所示。由表1可知,磷酸鹽水泥漿漿體穩定,失水量小,流性指數高,稠度指數低,有利于實施提高頂替效率的工藝措施。

表1用于X井固井的磷酸鹽水泥漿工程性能

圖5 磷酸鹽水泥漿領漿的稠化曲線(56 ℃)

圖6 磷酸鹽水泥漿尾漿的稠化曲線(56 ℃)

2.2.2 水泥漿稠化時間的影響因素

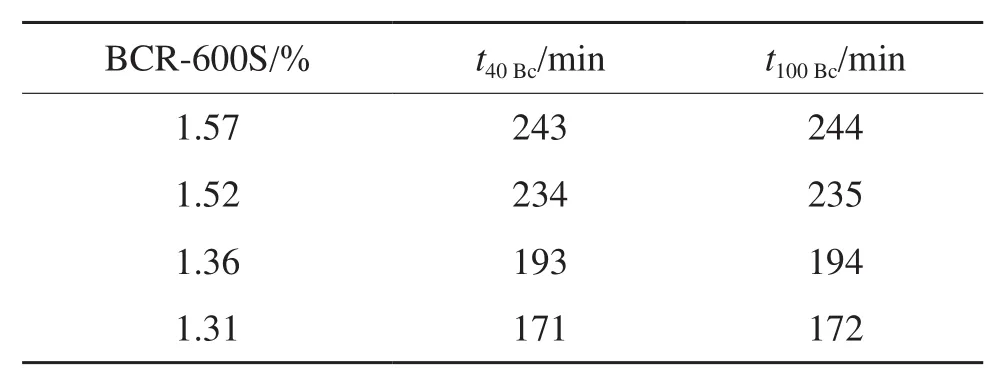

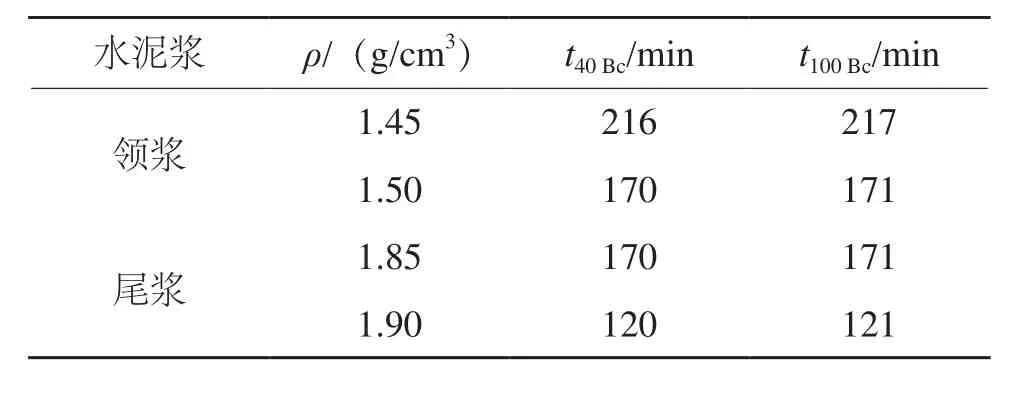

分別考察了緩凝劑加量(占灰重)、密度波動、隔離液及鉆井液污染對水泥漿稠化時間的影響,稠化條件均為56 ℃×30 MPa,見表2和表3。

表2 緩凝劑加量對水泥漿稠化時間的影響

表3 密度波動對水泥漿稠化時間的影響

從表2可知,稠化時間與緩凝劑加量呈較好的線性關系,過渡時間約為1min,為直角稠化(見圖5、圖6)。從表3可知,在水泥漿密度波動時,稠化時間隨之波動,領漿稠化時間縮短46 min,尾漿稠化時間縮短38 min,均在可接受范圍內,沒有出現急劇變化的情況,為現場固井施工提供了安全保證。

TH油田LKQ地區的井,井深在2 200 m左右,固井施工時間為110 min,附加安全時間為30~60 min。領漿與隔離液混合后稠化時間足夠長(大于480 min),可保證施工安全,領漿與隔離液和鉆井液相容性好,混合液稠化時間大于900 min,利于安全施工。

2.2.3強度性能

將領漿和尾漿在高溫高壓強度養護儀中養護,養護溫度分別為30 ℃和56 ℃,領漿48 h頂部強度達到12.0 MPa,具有快速的強度發展性能,尾漿24 h 強度也達到14.1MPa,可滿足工程需求。

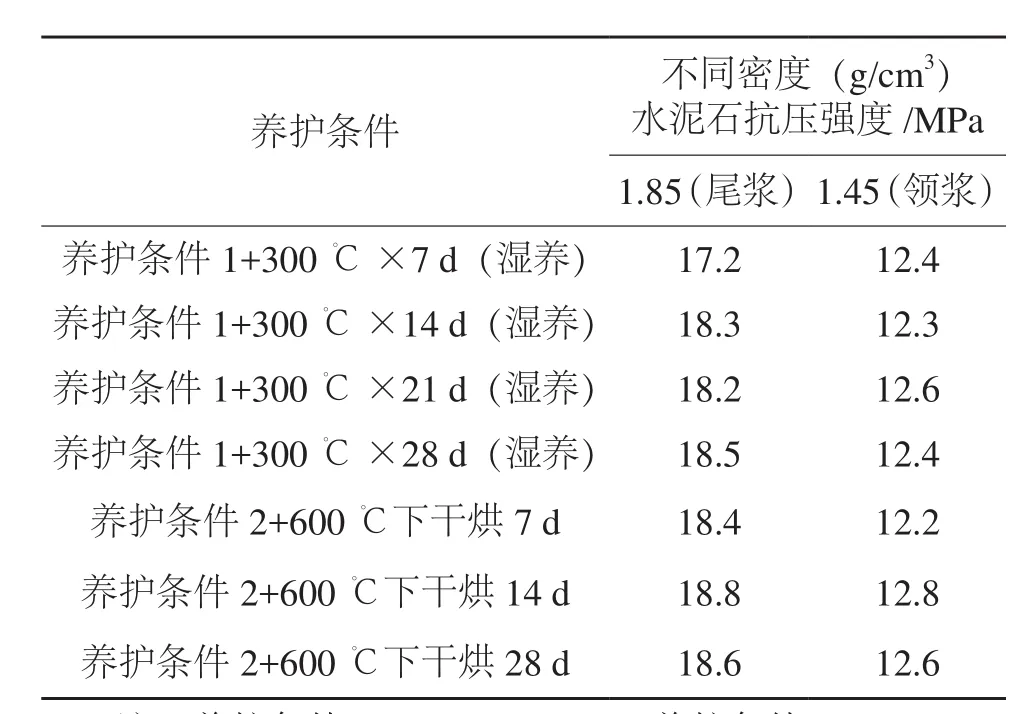

2.2.4磷酸鹽水泥石耐高溫性能

磷酸鹽水泥石耐高溫抗壓強度如表4所示,尾漿和領漿所對應的水泥石高溫條件下長期抗壓強度分別超過18 MPa和12 MPa且保持穩定,說明磷酸鹽水泥石完全能滿足火燒油層的固井應用。

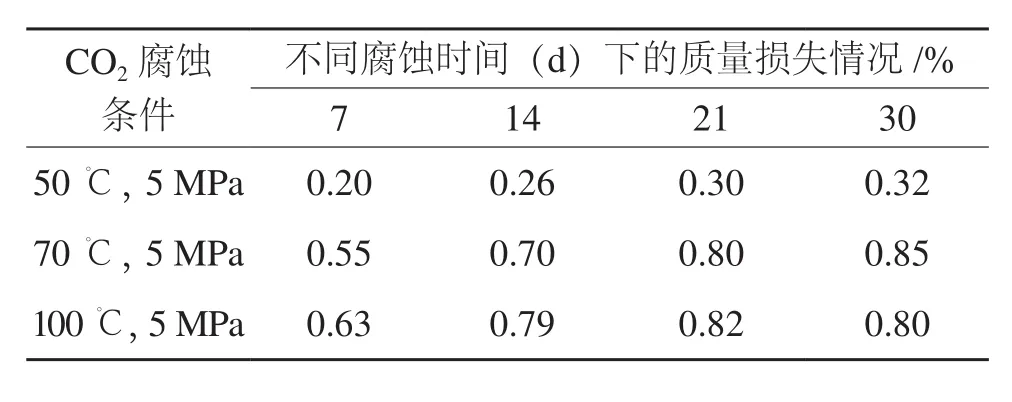

2.2.5磷酸鹽水泥石耐CO2腐蝕性能

碳酸鈣熱分解溫度為600~770 ℃,因此可以通過研究在該溫度范圍內的失重量來表征水泥石的腐蝕程度。同時,隨著養護溫度增大,水泥石中易腐蝕成分減少,水泥石的孔隙率減小,因此僅需考察100 ℃及以下磷酸鹽水泥石腐蝕情況,其腐蝕情況見表5~表7。

表4 磷酸鹽水泥石耐高溫抗壓強度

表5 經CO2腐蝕磷酸鹽水泥石樣品在受熱600~770 ℃區間質量損失情況

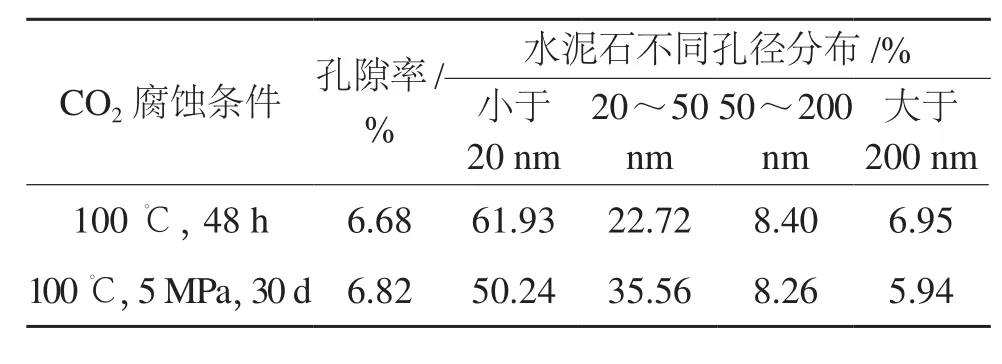

表6 磷酸鹽水泥石在CO2腐蝕前后孔隙率和孔徑分布情況

結果表明,隨著腐蝕時間增加,磷酸鹽水泥腐蝕量在30 d趨于穩定,腐蝕量小于1%;腐蝕后孔隙率略有增大,少害孔級數量略有增大,但對強度影響較大的孔級 (大于50 nm)無增大趨勢;腐蝕后水泥石的滲透率基本保持不變,強度有增大趨勢。綜合以上數據可知,磷酸鹽水泥石具有良好的耐CO2腐蝕性能。

表7 磷酸鹽水泥石CO2腐蝕前后樣品抗壓強度以及滲透率變化情況

3 現場應用

X井為直井,完鉆井深為2 220 m,該井為二開結構:φ375 mm鉆頭×500 m(φ273 mm套管×500 m)+φ241mm鉆頭×2 220 m(φ177.8 mm套管× 2 220 m)。固井施工要求一次上返且固井質量合格。由于X井存在地層破裂壓力較低的情況,全井封固時如全部采用常規密度的水泥石極易發生漏失,因此需要利用低密度水泥漿體系。通過液柱壓力計算,并考慮施工摩阻情況,確定水泥漿體系采用密度為1.50 g/cm3的領漿和密度為1.85 g/cm3的尾漿相結合的體系,防止固井漏失并保證固井質量。上側0~1700 m井段采用密度為1.45 g/cm3的高強低密度磷酸鹽水泥漿封固,油層1700~2 220 m井段采用密度為1.85 g/cm3的常規密度磷酸鹽水泥漿封固。要求領漿稠化時間為190~260 min,尾漿為80~130 min。

該井于2015年5月5日實施固井作業,注入10 m3密度為1.0 g/cm3的前置液、 5 m3密度為1.40 g/cm3的先導漿、 53 m3密度為1.46 g/cm3的領漿、15 m3密度為1.85 g/cm3的尾漿,替漿總量為41m3,碰壓正常,敞壓候凝。整個施工過程順利,沒有發生漏失,一次上返。測井結果:封固段水泥二界面膠結良好,質量優良井段為93.8%,質量中等井段為6.2%,全井合格率為100 %,達到甲方固井要求。

4 結論

1.針對X井固井難點,設計耐高溫耐腐蝕磷酸鹽水泥漿體系,水泥石耐溫達到550 ℃,高溫強度長期不衰退,綜合性能滿足施工要求。固井施工順利安全,固井質量合格。

2.磷酸鹽水泥在X井的應用取得成功,效果良好,同時該井的成功經驗可為以后稠油熱采井固井提供良好的范例,為磷酸鹽水泥在中國的推廣奠定了基礎。

參考文獻

[1]李早元,伍鵬,吳東奎,等. 稠油熱采井固井用鋁酸鹽水泥漿體系的研究及應用[J]. 鉆井液與完井液,2014,31(5):71-74. LI Zaoyuan,WU Peng,WU Dongkui,et al. Study on and application of aluminate cement slurry in cementing heavy oil thermal recovery well[J]. Drilling Fluid & Completion Fluid,2014,31(5):71-74.

[2]沙林浩,高永會,燕平,等. 河南油田新莊、楊樓區塊稠油熱采井固井水泥漿[J]. 鉆井液與完井液,2007,24 (5): 41-43. SHA Linhao,GAO Yonghui,YAN Ping,et al. Cement slurry used in heavy crude thermal production wells in Xinzhuang,Yanglou Blocks in He'nan Oilfield[J]. Drilling Fluid & Completion Fluid,2007,24(5):41-43.

[3]王學良. 井樓稠油淺井固井技術[J]. 鉆井液與完井液,2006,22(6): 81-82. WANG Xueliang. Jinglou heavy crude shallow well cementing technology[J]. Drilling Fluid & Completion Fluid,2006,22(6): 81-82.

[4]羅健生,王雪山,莫成孝,等. 南堡 35-2 油田保護儲層鉆井液完井液優化設計[J]. 鉆井液與完井液,2005,19 (6): 43-45. LUO Jiansheng,WANG Xueshan,MO Chengxiao,et al. Optimization design of drilling fluid and completion fluid for reservoir protection in Nanbu 35-2 Oilfield[J]. Drilling Fluid & Completion Fluid,2005,19(6): 43-45.

[5]郭辛陽,步玉環,郭勝來,等. 耐CO2腐蝕磷鋁酸鹽固井水泥漿的研制[J]. 鉆井液與完井液,2014,31(5):67-70. GUO Xinyang,BU Yuhuan,GUO Shenglai,et al. Development and performance of CO2resistant compound cementing material[J]. Drilling Fluid & Completion Fluid,2014,31(5):67-70.

[6]WANG Y Q,ZHOU M,NIE J. Application status and development trend of FOR technology[J]. Fault-Block Oil & Gas Field. 2010,17(5): 628-631.

[7]尹虎,鐘守明,劉輝,等. 稠油井火驅開發固井水泥漿性能評價與應用[J]. 油氣地質與采收率,2013,20(4):99-101.

YIN Hu,ZHONG Shouming,LIU Hui,et al. Study and application of cement system for in-situ combustion in heavy oil reservoir[J]. Petroleum Geology and Recovery Efficiency,2013,20(4): 99-101.

[8]尹虎,劉輝,李黔,等. 新疆油田火燒油層井水泥石抗CO2腐蝕試驗研究[J]. 石油天然氣學報,2012,34(8): 120-122. YIN Hu,LIU Hui,LI Qian,et al. Experimental study on CO2corrosion resisting of set cement for in-situ combustion well( ISC) in Xinjiang Oilfield[J]. Journal of Oil and Gas Technology,2012,34(8): 120-122.

[9]解光亮,周曄. 羥基磷灰石的制備及其熱穩定性研究[J].山西大學學報: 自然科學版,2006,29(3): 283-286. XIE Guangliang ,ZHOU Ye. Preparation of nanohydroxyapatite and research of its thermal stability [J]. Journal of Shanxi University(Natural Science Edition) ,2006,29(3): 283-286.

[10]劉勇,陳曉銀. 氧化鋁熱穩定性的研究進展[J]. 化學通報,2001( 2): 65-70. LIU Yong,CHEN Xiaoyin. Advance in improving the thermal stability of alumina [J]. Chemistry,2001( 2): 65-70.

[11]蘇秋成,陳佩麗,張少鴻,等. 勃姆石熱轉化過程的原位表征與分析[J]. 無機化學學報,2012,28(11):2280-2284. SU Qiucheng,CHEN Peili,ZHANG Shaohong,et al. In situ characterization and analysis on the thermal transformation of boehmite[J]. Chinese Journal of Inorganic Chemistry,2012,28(11): 2280-2284.

[12]張玉平,楊遠光,宋元洪,等. 超高溫超高密度防氣竄水泥漿[J]. 鉆井液與完井液,2015,32(4):51-54. ZHANG Yuping,YANG Yuanguang,SONG Yuanhong,et al. Ultra high temperature and ultra high density cement slurry with gas-channeling inhibition[J]. Drilling Fluid & Completion Fluid,2015,32(4):51-54.

[13]黃柏宗. 緊密堆積理論的微觀機理及模型設計[J]. 石油鉆探技術,2007,35(1):5-12. HUANG Bozong. Microscopic mechanisms and model design of close packing theory[J]. Petroleum Drilling Techniques,2007,35(1):5-12.

The Application of Phosphate Cement Slurry Used in Cementing In-situ Combustion Reservoir Section of Well X in LKQ Area

XIN Haipeng1, WANG Jianyao1, ZHOU Zhiqin2, HE Shuli3, ZENG Jianguo1, FU Zhenghua2, SUN Fuquan1

(1. CNPC Offshore Engineering Co. Ltd., Laboratory of Cementing Technology of CNPC Key Laboratory of Drilling Engineering, Tianjin 300451;2. Research Institute of Engineering Technology, Tuha Oilfield Division, Turpan, Xinjiang 838202;3. The Well Cementing Branch of the GWDC, Panjin, Liaoning 124010)

AbstractIn-situ combustion and fre-fooding have been done by injecting air into the well X in TH oilfeld to try to develop the thick oil resources effectively. In this area the reservoir formations have high permeability and mud losses into the formations have occurred frequently before,resulting in poor cementing job quality. Phosphate cement has been chosen for use in well cementing because this cement is resistant to CO2corrosion and has good high temperature performance,and the strength of the set phosphate cement measured by ultrasonic sound develops faster. The phosphate cementing slurries are formulated with these additives: phosphate cement BCM-600S,flter loss reducer BCF-600L,cementing retarder BCR-600S and defoamer G603. Laboratory evaluation demonstrates that the phosphate cement slurries are resistant to high temperatures to 550 ℃ when set,and their high temperature strength can last for a long time. The whole length of the well X was cemented with the phosphate cement slurries,93.8% of the hole section has been cemented excellently. The phosphate cement can be used in other cementing operations.

Key wordsWell cementing; In-situ combustion reservoir; Phosphate cement slurry; High temperature resistant; Corrosion resistant

中圖分類號:TE256

文獻標識碼:A

文章編號:1001-5620(2016)03-0073-05

doi:10.3696/j.issn.1001-5620.2016.03.015

基金項目:中國石油天然氣集團公司科學研究與技術開發項目“水泥石封固性能改造新技術研究”(2014A-4213)。

第一作者簡介:辛海鵬,理學博士,工程師,1986年生,男,畢業于山東大學高分子化學與物理專業,主要從事油井水泥外加劑的研發及技術服務工作。電話 (022)66310216;E-mail:xinhp@cnpc.com.cn。

收稿日期(2015-12-9;HGF=1506M7;編輯馬倩蕓)