CPVC母液脫氯塔的設計

崔 巍(上海氯堿化工股份有限公司,上海200241)

?

CPVC母液脫氯塔的設計

崔巍

(上海氯堿化工股份有限公司,上海200241)

摘要:采用設備單元計算及流程模擬方法對氯化聚氯乙烯(CPVC)生產工藝中的母液脫氯塔進行設計。結果表明,在現有工藝條件下,塔器合理設備尺寸及操作條件為:塔高H=4.9 m,塔徑D=1.5 m,空氣流量G=1.46 m3/s。此外,采用Aspen流程模擬軟件對上述條件下的Cl2脫除率進行計算。

關鍵詞:CPVC;脫氯塔;設計;ASPEN

氯化聚氯乙烯(CPVC)是橡膠與塑料的優良改性劑和添加劑[1]。CPVC的制備多采用水相懸浮氯化法[2],以水或鹽酸相為懸浮介質,并利用其完成傳質及傳熱過程[3,4]。隨著反應的進行,反應母液鹽酸濃度不斷升高,以20 t/a CPVC裝置為例,副產鹽酸在10萬t以上。

鹽酸中溶有氯氣,嚴重影響著鹽酸的質量,制約著鹽酸銷售途徑,必須對副產鹽酸進行凈化提純,否則將對CPVC的持續穩定生產構成嚴重威脅。因此,脫氯塔的正確設計和投入使用,對整個CPVC的生產工藝起到巨大的推動作用。

1 填料塔理論與模擬

塔器是重要的分離設備,主要分為板式塔和填料塔。相比于板式塔,填料塔因其分離效率高,制造和更換容易,材質范圍廣,適應能力強,節省能耗等一系列優點,在不少領域已逐步取代了板式塔[5,6]。

脫氯塔填料采用塑料鮑爾環,耐氯氣腐蝕,且環內空間及環內表面的利用率高,氣體流動阻力降低,液體分布均勻。此外,由于鮑爾環上的2排窗孔交錯排列,可使得通過環的氣體流動通暢,避免了液體嚴重的溝流及壁流現象,是可供選擇的理想填料[7]。

填料的傳質效率直接關系到填料塔的操作性能。提高填料的傳質效率,可以考慮加大填料的比表面積,提高表面利用率,提高擴散系數或減小滯流膜層厚度等因素[8]。近似梯級法計算填料層高度主要是通過傳質單元高度(HTU)來計算的,其意義與理論板相近。HTU愈小,達到同樣的分離要求所需的填料層高度就愈低,亦有同樣的填料層高度所能達到的分離效果就愈好,所以加大填料的比表面積可增加傳質效率。而增大比表面積可直接影響填料塔的其他操作性能,因此,必須綜合考慮填料塔的各方面操作因素,確定相對大的填料比表面積,提高填料傳質效率[9]。

ASPENPLUS是一個生產裝置設計、穩態模擬和優化的大型通用流程模擬系統。軟件包擁有強大的物性數據庫,涵蓋了無機物、有機物、強電解質、固體、燃燒物等多種物性參數,具有靈活且便于計算的單元操作模塊。

在氯氣-鹽酸物系中,可選擇的物性方法有ELECNRTL、ENRTL-HF及ENRTL-HG。這3種物性方法的液相活度系數方法均為Electrolyte NRTL,而氣相逸度系數方法則分別為Redlich-Kwong、HFHexamerization model及Redlich-Kwong。對液相的擬合,ENRTL-HF方法由低濃度向高濃度過程中,偏離加大。ELECNRTL與ENRTL-HG對液相的擬合很接近,但ELECNRTL為氯氣鹽酸物系模擬中普遍采用的物性方法,所以本設計選用ELECNRTL物性方法[10,11]。

2 脫氯塔的設計

2.1工藝條件

鮑爾環散堆填料,塑料材質,直徑?38×3 mm,物料質量流量:氯化氫1 560.96 kg/h;水11 110.31 kg/h;游離氯125.23kg/h;溫度45℃;壓力。為常壓0.1 MPa,要求游離氯的脫除率為95%。計算所需要的空氣流量、塔高、塔徑。

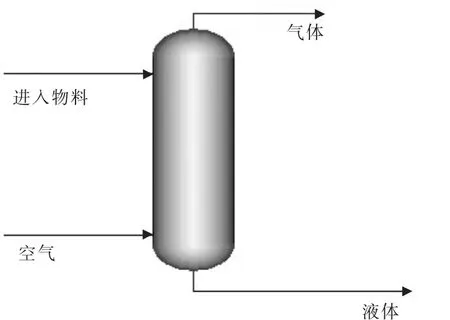

工藝分析:鹽酸進入中間槽后,由泵將鹽酸送入脫氯塔塔頂,并由塔底鼓入空氣進行氣液相接觸,解析鹽酸中溶解大部分游離氯,氣相送入后序的尾氣吸收塔,液相送入鹽酸貯槽。

2.2物料衡算

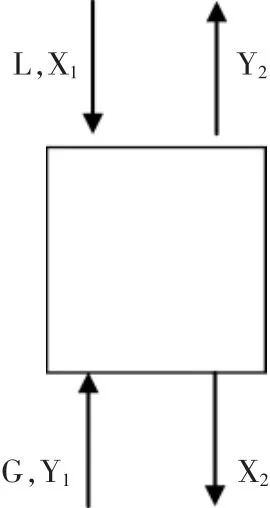

物料衡算示意圖見圖1。

G—初始進塔空氣的摩爾流量,mol/s;L—初始進塔液體的摩爾流量,mol/s;X1—進口液相中氯氣溶質的摩爾分數;X2—出口液相中氯氣溶質的摩爾分數;Y1—進口氣相中氯氣溶質的摩爾分數;Y2—出口氣相中氯氣溶質的摩爾分數。圖1 物料衡算示意圖

2.2.1進出口氣體組成

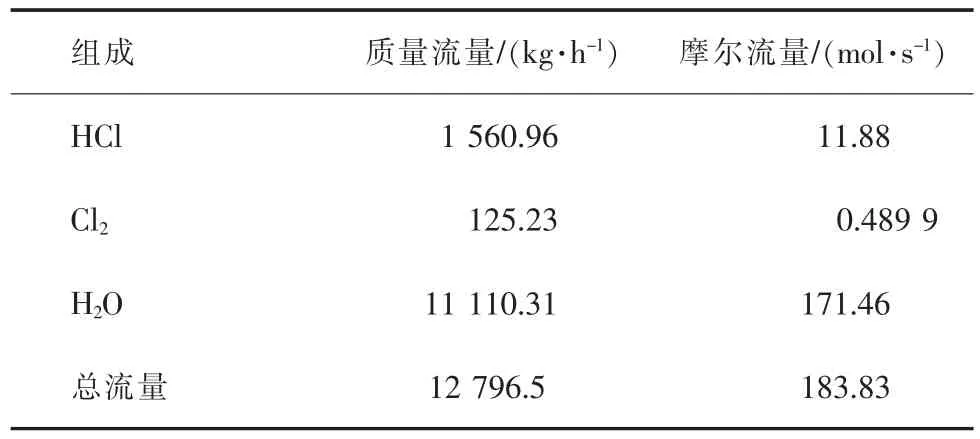

初始條件下,進氣流量的組成見表1。

表1 初始物料組成

初始物料的平均分子量M=19.337 g/mol

初始液體摩爾流量L=183.82 mol/s

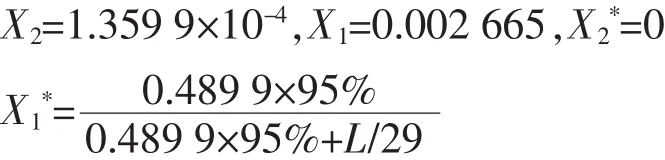

式中:X1*—進口氣相對應的平衡液相摩爾分數;

X2*—出口氣相對應的平衡液相摩爾分數。

在T=45℃,氯氣在稀鹽酸中的飽和溶解度為4.258 g/100 g水,此時為氣液平衡狀態Ye,計算氣液平衡常數m。

Ye=mX;其中,氣相為純氯氣,則Ye=1;

X=0.010 68,推算出m=93.64

氯氣在稀鹽酸中的氣液平衡方程為:Ye=93.64X

進行溫度矯正:G=1.123 2 m3/s

G=1.3 Gmin=1.460 2 m3/s

X1*=0.002 305

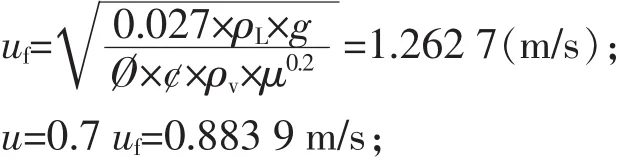

2.2.2塔徑計算

填料尺寸?38×3 mm,填料因子?=150,填料的比表面積a=130 m2/m3;常溫下水的粘度μ=1 mPa·s= 10-3Pa·s,水的密度和液體密度之比¢=1;u為空塔氣速;uf為泛點氣速;u=0.7uf;溫度T=45℃;液體的密度(取水)ρL=1 000 kg/m3;空氣的密度(45℃)ρv= 1.107 453 kg/m3;

空氣的體積流量Q=1.460 2 m3/s

氣體的體積流量為

Vs=1.460 2+0.012 4=1.472 3 m3/s

D/d=38.324(工業上填料塔D/d應大于30)

2.2.3傳質單元數NOL的計算

X1=0.002 665;X2=0.000 133 59;X1*=0.002 305;X2*=0;

△X1=0.000 36;△X2=0.000 135 9;

△Xm=2.3×10-4

NOL=11

2.2.4傳質單元高度的計算

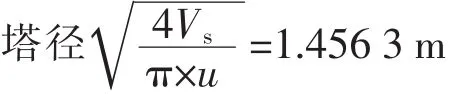

(1)潤濕面積

式中:aw—單位體積填料層的潤濕面積,m2/m3;

a—填料的比表面積,m2/m3;

GL—液體通過塔截面的流率,kmol/(m2·s);

σ—表面張力,N/m;

σc—填料材質的臨界表面張力,即能在該填料上散開的最大表面張力;

μL—液體的粘度,Pa·s;

ρL—液體的密度,kg/m3;

g—重力加速度,9.81 m/s2;

聚氯乙烯σc=40 N/m,σ=70 N/m;μL=1×10-3Pa·s;最終求得aw=47 m2/m3。

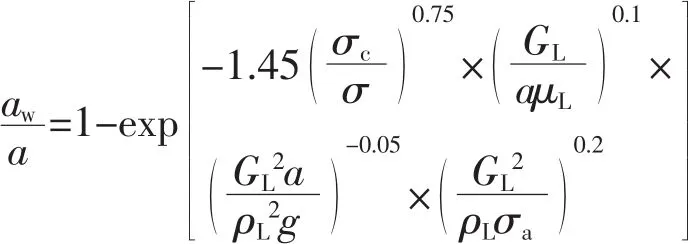

(2)求kx·a

式中:kL:液膜傳質系數,kmol/(m2·s);

dp:填料的有效直徑,m;

DL:組分A在液相中的擴散系數,m2/s。

根據上式求得:kL=9.365 4×10-5kmol/(m2·s)

kL·a=0.004 401 8 kmol/(m3·s)

溶液的總摩爾濃度CM=59.65 kmol/m3

kx·a= CM×kL·a

最終求得kx·a=0.25 kmol/(m3·s)

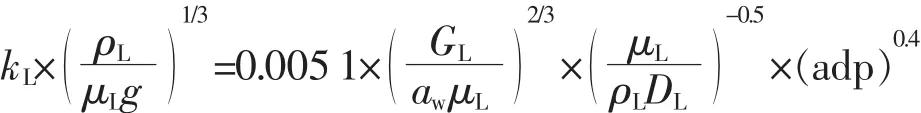

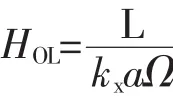

(3)求HOL

式中:HOL為液相總傳質單元高度,m;Kx為以摩爾分率差為推動力的液相總傳質系數,kmol/(m2·s);Ω為為塔截面積,m2。

根據上式算得HOL=0.441 4 m

(4)塔高H

H=HOL×NOL=4.856 m

(5)噴淋密度ρ=7.683(m3/m2·h)

空塔氣速0.887 5 m/s

通過以上計算得出,塔高H=4.856 m(取4.9 m),塔徑D=1.456 3 m(取1.46 m),空氣流量G= 5 842.75 kg/h=1.460 2 m3/s=55.965 mol/s。以上數值均在工業化實踐范圍之內,可以進行參考。

3 ASPEN模擬驗證

3.1模擬流程的建立

模擬流程模擬氣液解析,解析塔為主要模塊,模擬初時條件根據進料條件、設計規定及設備的選型,選用ELECNRTL物性方法,對計算結果進行模擬驗證,ASPEN物料模型圖見圖2。

圖2 ASPEN物料模型圖

鮑爾環散堆填料:塑料材質,直徑?38×3 mm;物料質量流量:氯化氫1560.96 kg/h;水11 110.31 kg/h;游離氯125.23 kg/h;溫度45℃;壓力為常壓0.1 MPa,塔高H=4.9 m,塔徑D=1.46 m,空氣流量G=1.46 m3/s,驗證游離氯的脫除率能否達到95%。

3.2模擬結果

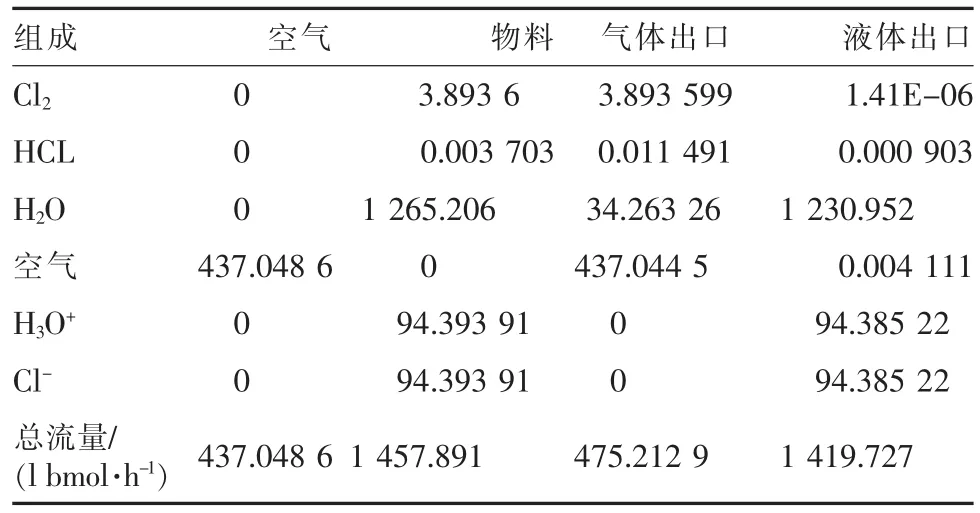

通過采用RadFrac模型模擬,計算所得物料衡算結果見表2。

表2 物料模擬結果

由表2可知,Cl2的脫除率已經超過99%,從而進一步確定工藝條件:塔高H=4.9m,塔徑D=1.5m,空氣流量G=1.46 m3/s,選用38 mm鮑爾環散堆填料,能夠滿足設計要求。

4 結論

本文針對氯化聚氯乙烯脫氯塔的設計,并通過ASPEN對結果進行模擬驗證,在當前工藝條件下,塔高4.9 m,塔徑1.5 m,空氣流量G=1.46 m3/s,噴淋密度ρ=7.68 m3/m2·h,空塔氣速=0.89 m/s,Cl2的脫除率已經超過99%,選用38 mm鮑爾環散堆填料下,能夠滿足設計要求。

參考文獻:

[1]王小蓮.氯化聚氯乙烯的特性、制備及應用.中國氯堿,2006(1):16-17.

[2]張家杰.氯化聚氯乙烯的生產及市場分析.化工技術經濟,2004,22 (6):22-24.

[3]鮑潔,宋宏宇,袁向前,等.水相法制備氯化聚氯乙烯樹脂工藝.上海化工,2007(5):27-30.

[4]Grohman,H. and Holloway,S. Successful extrusion of small diameter CPVC pipe. In:54th Annual Technical Conference,Indianapolis,Vol. 3. Society of Plastics Engineers,1996:3388-3392.

[5]Prashant Valluri,Omark Matar,Geoffrey Hewitt,et al. Thin Film Flow over Structured Packing at Moderate Reynolds]. Chemical Engineering Science,2005,60:1965-1975.

[6]G.Subramanian,G.Wozny. Analysis of Hydrodynamics of Fluid Flow on Corrugated Sheets of Packing . International Journal of Chemical Engineering,2012:1-13.

[7]Heggemann M,Hirschberg S,Spiegel L,et al. CFD simulation and experimental validation of fluid flow in liquid distributors. Chemical Engineering Research and Design. 2007,85(1):59-64.

[8]陳敏恒,叢德滋,等.化工原理.北京:化學工業出版社,1998.

[9]孫蘭義.化工流程模擬實訓-Aspen Plus.北京:化學工業出版社,2012.

[10]Aspen Plus version 7.1,Help.User Guide,Volumel,Chapter7.

[11]楊友麒,項曙光,等.化工過程模擬與優化.北京:化學工業出版社,2006:255-256.

Design for CPVC mother liquor de-chlorination column

CUI Wei

(Shanghai Chlor-Alkali Chemical Co.,Ltd Shanghai 200241)

Abstract:Unit equipment calculation and process simulation method were employed for the design of a CPVC mother liquor de-chlorination column. The results indicated that,under the existing conditions,the optimal device dimensions and operating conditions are as follows:column height:4.9 m,column diameter:1.5 m,air flow rate:G=1.46 m3/s. Cl2prolapse rate under the above conditions was calculated by using Aspen software.

Key words:CPVC;de-chlorination column;design;ASPEN

中圖分類號:TQ053.5

文獻標識碼:B

文章編號:1009-1785(2016)03-0036-03

收稿日期:2016-02-24