DK和DL型納濾膜在氯堿脫硝工藝中的應用及性能對比

宋 偉,李永全,王世剛,戚瑞松,裴寶帥(新疆中泰化學(集團)股份有限公司,新疆烏魯木齊830009)

?

DK和DL型納濾膜在氯堿脫硝工藝中的應用及性能對比

宋偉,李永全,王世剛,戚瑞松,裴寶帥

(新疆中泰化學(集團)股份有限公司,新疆烏魯木齊830009)

摘要:介紹了DK和DL型納濾膜在新疆中泰化學(集團)股份有限公司脫硝工藝中的運行情況;總結了運行中出現的問題并提出了相應的改進措施。

關鍵詞:截留率;膜法除硝;硫酸鈉

中泰化學阜康能源有限公司循環經濟項目一期包括60萬t/a燒堿和80萬t/a聚氯乙烯樹脂及配套自備熱電項目,其中,在燒堿鹽水精制脫除硫酸根裝置采用了膜法脫硝技術,1 500 kg/h膜法除硝裝置采用天津威德膜法除硝工藝技術,經過優化改造于2012年9月24日裝置投產。通過1年時間的運行,由于受原鹽硫酸根的影響,除硝處理能力偏低,2013年12月由山東布萊恩配合完成了由1 500 kg/h擴能至2 250 kg/h的裝置改造,除硝裝置共有6套膜組件,其中,5套使用DL型納濾膜,1套使用DK型納濾膜,下面就DK和DL系列納濾膜在該公司脫硝工藝中的運行情況予以介紹。

1 膜法脫硝工藝現狀

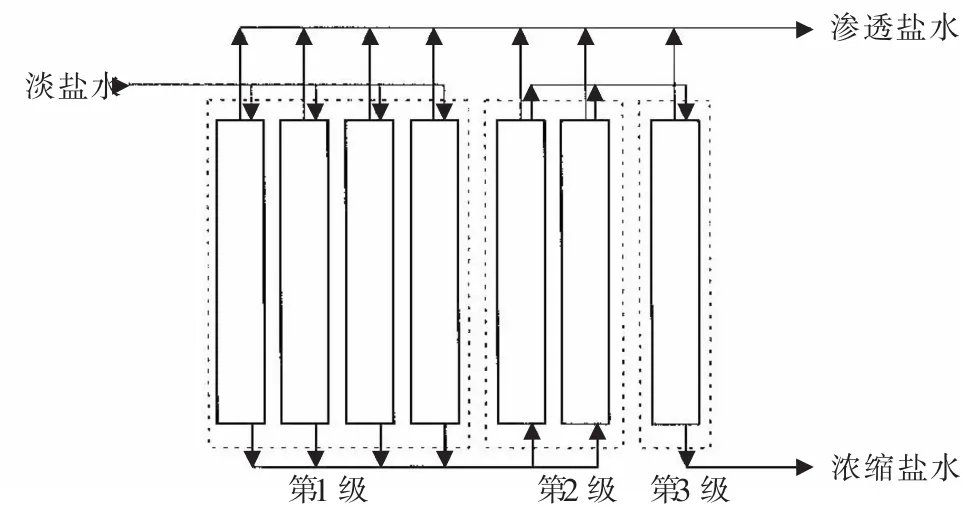

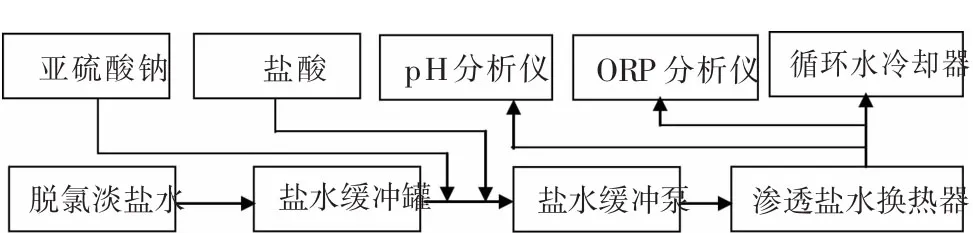

離子膜電解的脫氯淡鹽水調節pH值至4.0~7.0,以達到膜的最佳的工作狀態,并加入亞硫酸鈉調節脫氯淡鹽水游離氯,確保進入膜裝置的脫氯淡鹽水pH和游離氯合格,然后經過兩級冷卻器,第一級換熱器使用從膜系統返回的滲透液鹽水作冷源;第二級冷卻器采用循環水作冷源。如此設計,不但可以節省冷卻水耗,而且可以將返回鹽水作初步升溫,節省化鹽工序的熱源消耗。經兩級冷卻后,進料鹽水溫度由75℃降到40℃,進入活性炭塔,在活性炭塔進、出口管道處設pH計和ORP計(氧化還原電位計),其中,活性炭塔出口管道處pH計和ORP計以監控進料鹽水pH值和游離氯殘留量,出活性炭塔的鹽水進保安過濾器,除去過濾鹽水中夾帶的少量細碎活性炭顆粒,合格鹽水通過進料泵經電磁流量計測量鹽水流量后進入膜裝置,在過濾單元(4-2-1型排列)內,鹽水被分離為2股流體:滲透液和濃縮液;滲透液從每一級過濾組件中流出,在每一個膜組件處均安裝有1個取樣閥門,以便操作人員對每一級過濾組件出來的滲透液進行性能監測;在滲透液管線上安裝了電磁流量計,可以對膜組件的流出液進行測量,從每個過濾組件中流出的滲透液匯入總管,通過電磁流量計測量后返回到鹽水系統。膜裝置來的濃縮液為4.0~8.0m3/h(含硫酸鈉為50~60g/L),溫度為40~45℃,壓力為2.0~3.5 MPa,pH值為4.0~5.0,經過折流槽與氫氧化鈉混合調pH值至7~11,最后進入冷凍脫硝系統。其工藝流程見圖1。

圖1 除硝工藝流程

2 納濾膜對不同價態離子的分離原理

(1)膜濃縮原理。無孔膜是一種借助于選擇透過(半透過)性膜的功能,以壓力差為推動力的膜分離技術,當系統中所加的壓力大于溶液滲透壓時,水分子不斷地透過膜,經過產水流道流入中心集水管,然后在出水端流出,進水中的雜質,如離子、有機物、細菌、病毒等被截留在膜的進水側,然后在濃水出水端流出,從而達到分離凈化目的。

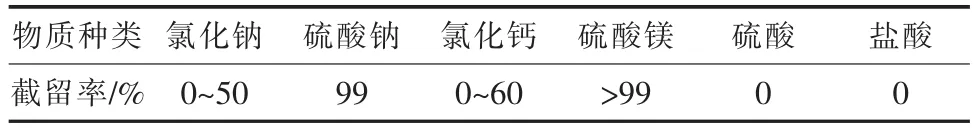

(2)納濾膜的截留率。納濾膜是介于反滲透膜和超濾膜之間的一種壓力驅動膜,納濾膜對鹽的截留性能主要是由于離子與膜之間的靜電相互作用,滿足道南效用。鹽離子的電荷強度不同,膜對離子的截留率也有所不同。對于含有不同價態離子的多元體系,由于膜對各種離子的選擇性不同,根據道南效應不同離子透過膜的比例不同。例如,溶液中含有Na2SO4和NaCl,膜對SO2-4的截留優先于Cl-,如果增大SO2-4的濃度,則膜對Cl-的截留率降低,為了維持電中性,透過膜的Na+也將增加。當多價離子濃度達到一定值,單價離子的截留率甚至出現負值,即透過液中單價離子濃度大于料液濃度。納濾膜對中性物質的截留則是根據膜的納米級微孔的分子篩效應,納濾膜對不同鹽的截留率見表1。

表1 納濾膜對不同鹽的截留率

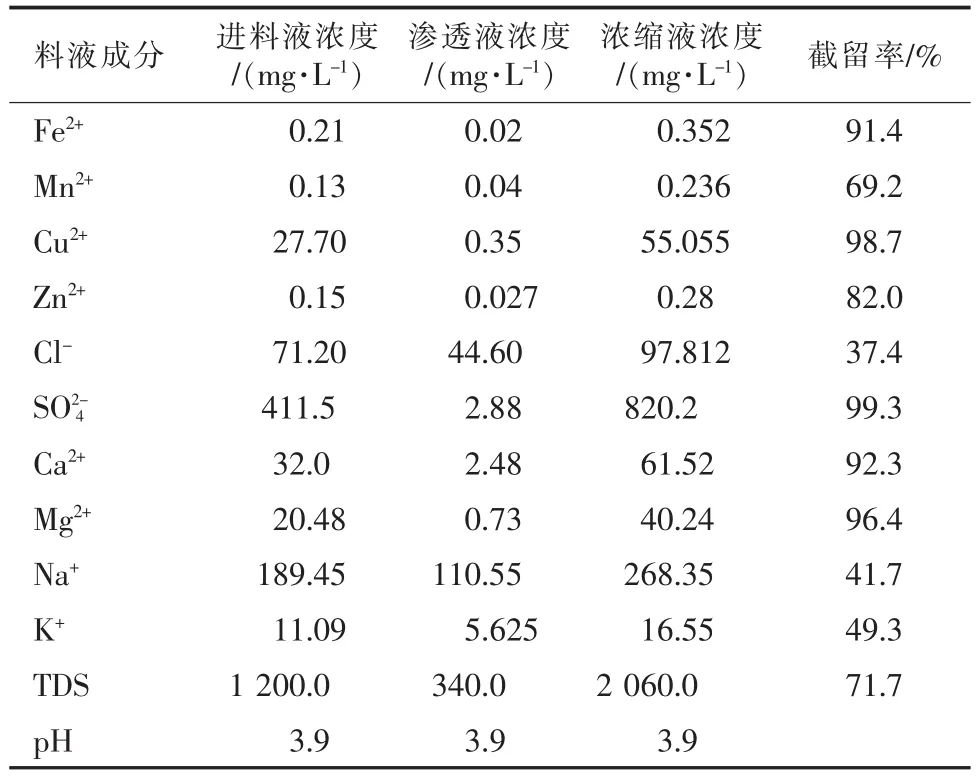

0對應的NaCl截留率是在30.0 mg/L濃度的NaCl和其他種類的離子相混合的條件下,測試納濾膜得到;在純的30.0 mg/L濃度的NaCl溶液條件下,納濾膜對NaCl的截留率為5%~15%。當NaCl的濃度小于30.0mg/L甚至更低時,納濾膜對NaCl的截留率在15%以上。D型納濾膜對NaCl等鹽類實際截留率主要取決于進料液的成分和膜屬性見表2。

表2 D型納濾膜對不同離子的截留率

3 膜裝置運行過程中存在的問題及優化改造方案

阜康能源一期80萬t/a聚氯乙烯,60萬t/a離子膜燒堿裝置在開車運行過程中主要存在以下問題。

3.1SO2-4離子膜偏離

膜組件滲透液SO2-4含量偏高、濃縮液SO2-4含量和濃縮率均偏低,無法脫除和降低鹽水系統中SO2-4。

(1)一次鹽水工序膜法除硝裝置自2012年9月24日投料試運行以來,膜組件進料鹽水SO2-4含量在3.74~4.99 g/L,而滲透液SO2-4含量在2.294~3.86 g/L,濃縮液SO2-4含量在5.31~10.26 g/L,從以下裝置運行數據來看,滲透液和濃縮液SO2-4含量均偏低,膜濃縮率為1.4~2.1倍,膜濃縮率偏低導致鹽水系統SO2-4無法脫除。

(2)經過現場調試和檢查,對除硝裝置存在的問題仍不能得到解決,同時也無法確定是膜本身的質量問題還是裝置工藝缺陷。裝置運行參數見表3。

表3 納濾膜運行參數

3.2處理及改造措施

結合現有工藝及裝置,設計了單支膜測試工藝,分別對不同批次的膜管進行對比測試,具體測試工藝如下。

(1)膜管中靠近濃縮液出口固定端保留原膜芯1個,其余4個膜芯位置由假件替換,假件為與膜芯相同尺寸的PVC硬管,兩端固定端仍為適配器;

(2)實驗膜芯進料鹽水方向的貧硝鹽水連接口,安裝制作的堵頭,尺寸按照中間連接管的尺寸制作;

(3)單芯實驗工藝配套利用原膜塊中的高壓泵、貧硝鹽水、富硝鹽水流量計、閥門及管線;

(4)除單芯實驗的膜管外,其余3支進料鹽水的進出口全部盲斷,實驗膜管的濃硝鹽水出口與濃硝鹽水流量計前法蘭相連;

(5)實驗膜管的貧硝鹽水出口利用原膜塊的配管,不作改動,調試時除實驗膜管的貧硝鹽水閥門打開外其余膜管的貧硝鹽水全部關閉。

根據膜組件測試結果,最終確定是膜組件質量問題造成滲透液SO2-4含量偏高,濃縮液SO2-4含量和濃縮率均偏低,無法脫除鹽水系統中SO2-4。最后通過更換膜組件后,滲透液出口硫酸根濃度控制在1.0 g/L以內,濃縮液硫酸根濃度在35 g/L以上,鹽水系統中硫酸根濃度已降低至3.5 g/L以下,確保了膜法除硝裝置的穩定運行。

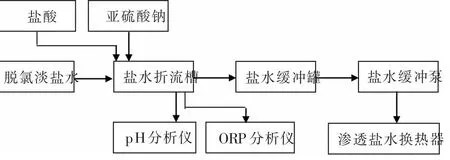

3.3預處理單元改進措施

進料鹽水通過氣動閥控制在折流槽加酸,在加酸量波動和混合不均勻的情況下,進膜鹽水pH值和游離氯波動大,從電解送來的脫氯淡鹽水通過氣動閥向折流槽加酸后pH值在2~10之間頻繁波動,加酸后鹽水在緩沖罐和合格鹽水罐內不斷分解氯酸鹽,進膜前的酸性鹽水通過定性檢測顯示經常含有少量游離氯,對納濾膜造成損壞,改造措施如下。

(1)對膜法除硝進料鹽水亞硫酸鈉和鹽酸加入次序優化。淡鹽水進入預處理界區后應先添加Na2SO3,經過混合器和緩沖后再添加HCl。添加亞硫酸鈉作用是去除淡鹽水中游離氯,發生下列反應:ClO-+Na2SO3=Na2SO4+Cl-。如果先添加HCl,后添加Na2SO3,則會使Na2SO3與HCl發生酸堿中和反映,生成硫酸氫鈉(NaHSO3)以及二氧化硫(SO2)和水,使得Na2SO3不能有效的去除游離氯,并且HCl消耗后也不能有效的調節pH值。

(2)在膜法除硝開車過程中將脫氯淡鹽水引入沉降器建立溫度體系。將膜過濾和冷凍單元的開車次序做了調整,使開車流程和操作更加簡化。

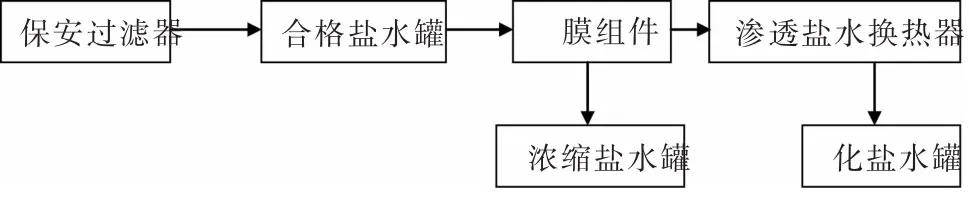

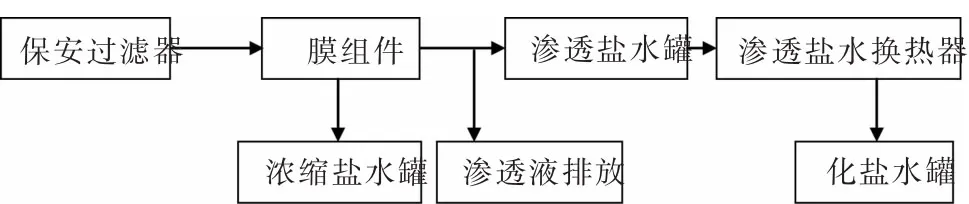

(3)為防止鹽水在折流槽加酸和亞硫酸鈉造成pH值波動,取消預處理單元進料鹽水折流槽。將進料鹽水加酸和亞硫酸鈉改至鹽水緩沖泵進口,同時緩沖泵加裝變頻控制。增加酸數字計量泵,加酸控制由氣動閥調整為計量泵,加酸由配制低濃度調整為31%濃度,通過數字計量泵的變頻自動控制鹽水pH值。將原有在折流槽處的pH計和ORP游離氯在線檢測儀移到活性炭塔入口處,通過檢測pH值和ORP值來控制鹽酸和亞硫酸鈉的加入量,確保預處理單元鹽水質量合格。改造前后工藝流程對比示意圖分別見圖2和圖3。

圖2 加酸和亞硫酸鈉改造前工藝流程圖

圖3 加酸和亞硫酸鈉改造后工藝流程圖

(4)穩定控制進膜之前的鹽水質量。將離子膜工序淡鹽水pH值及游離氯在線監測數據引至一次鹽水工序DCS界面,當離子膜脫氯淡鹽水pH值不合格或含游離氯時,一次鹽水工序可及時監控,調整亞硫酸鈉和鹽酸加入量,當調節不過來時,及時降低進膜鹽水量或停膜。

改造后效果:進膜鹽水的pH指標為3.5~7.0,改造后在實際運行過程中pH值可以穩定的控制在5.0~5.5,未出現殘余游離氯對進料鹽水pH值造成波動和干擾,確保進膜鹽水質量的合格,避免不合格鹽水對膜造成損壞。

3.4膜組件問題及改造措施

膜組件滲透液壓力偏高,滲透液由膜組件滲透液總管以及原料鹽水不合格線通過鹽水換熱器送往化鹽水罐,膜組件滲透液壓力為0.18 MPa,滲透液壓力偏高。高壓進料泵在故障或跳停情況下,鹽水壓力沖擊膜滲透液側,導致膜組件被壓。

處理及改造措施:簡化預處理單元和滲透鹽水系統工藝流程,避免膜被壓造成損壞,取消原合格鹽水罐,進料鹽水不進入合格鹽水罐,直接通過保安過濾器出口進入膜裝置。將原合格鹽水罐改為滲透鹽水罐,同時增加滲透鹽水泵,滲透鹽水泵由變頻控制,將每套膜組件滲透液送往滲透鹽水罐,再通過滲透鹽水泵經過滲透鹽水換熱器回收冷量后送往化鹽系統。在每套膜組件滲透鹽水出口管增加開關閥,將滲透鹽水出口開關閥與高壓進料泵設置聯鎖,在故障情況下將滲透液通過開關閥排至地溝,防止被壓。改造前后工藝流程對比分別見圖4和圖5。

改造后效果:避免了滲透液通過膜組件出口不經過緩沖直接進入鹽水系統過程中造成滲透液側反向被壓。膜組件滲透鹽水出口管增加開關閥,避免了高壓進料泵在故障或跳停情況下,鹽水壓力沖擊膜滲透液側,導致膜組件被壓,造成膜損壞。

圖4 滲透鹽水系統改造前工藝流程圖

圖5 滲透鹽水系統改造后工藝流程圖

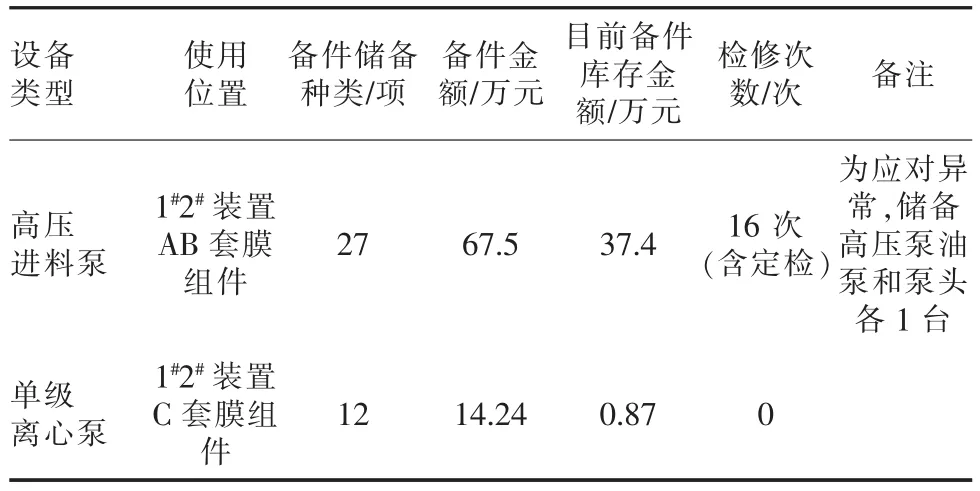

3.5高壓進料泵問題及改進措施

高壓進料泵頻繁出現泵軸斷裂故障,泵出口和膜組件出現突然失壓。該公司膜組件進料設備有2種類型,一種是高壓進料泵,另一種是普通單級離心泵。通過運行對比發現,高壓進料泵在運行過程中曾多次出現出口壓力突然降至0的現象,經過綜合排查發現高壓進料泵軸斷裂,高壓進料泵不能為膜組件供液是導致此現象發生的原因。

處理及改造措施:原因主要為高壓進料泵存在工藝設計方面的問題,無法適應進口管道長、阻力大的運行工況,高壓進料泵進口容易出現氣蝕現象,對泵軸形成沖擊,產生振動,高壓進料泵氣蝕現象長期存在,最終導致泵軸斷裂;另外高壓進料泵較普通單級離心泵應用了輔助油泵及油路循環設備,配套潤滑油系統的存在也增加了高壓進料泵的故障率。該公司的高壓進料泵油泵出現過2次抱死現象,油壓突然降為0,使高壓進料泵瞬間失去潤滑保護。通過對比普通單級離心泵由于結構簡單、運行穩定,且能夠滿足納濾膜膜組件對進料設備的要求,在其運行的1年時間里未出現一次因離心泵故障停車,避免了泵出口和膜組件出現突然失壓。

將現有的高壓進料泵進行更換,用普通單級離心泵代替高壓進料泵,此方案旨在徹底解決高壓進料泵故障率高、維護保養成本高的弊端。高壓進料泵與單級離心泵維護保養情況對比見表4。

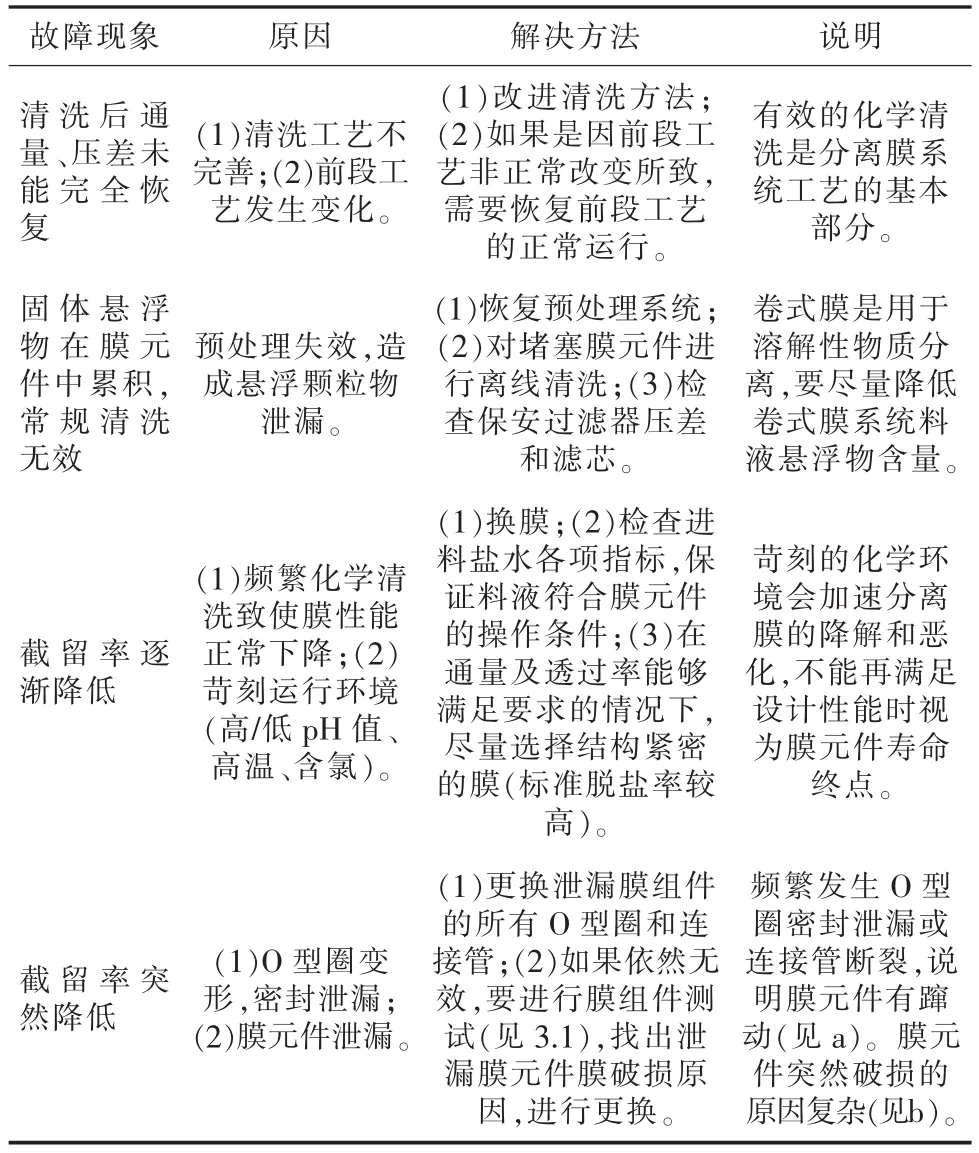

3.6脫硝裝置D型納濾膜運行過程中常見故障排查及處理

3.6.1膜系統常見故障排查(見表5)

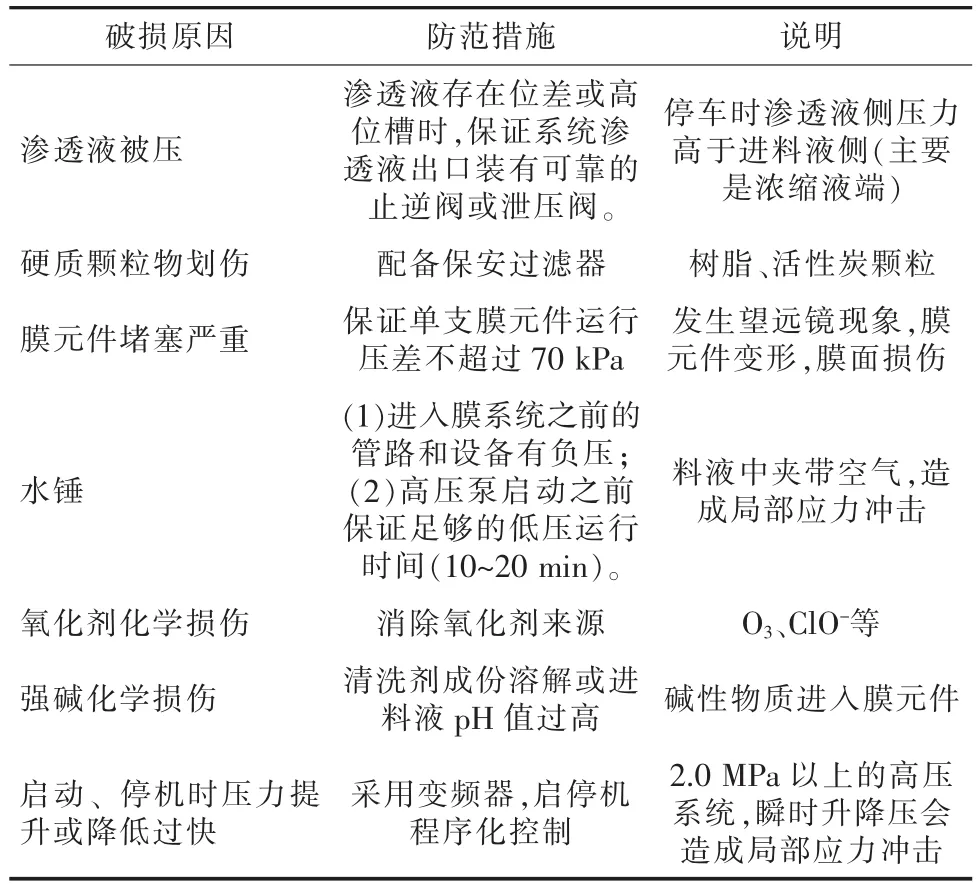

3.6.2膜元件突然破損的原因排查(見表6)

4 DK和DL型納濾膜性能對比

表4 高壓進料泵與單級離心泵維護保養情況對比

表5 膜系統常見故障排查

表6 膜元件突然破損的原因排查

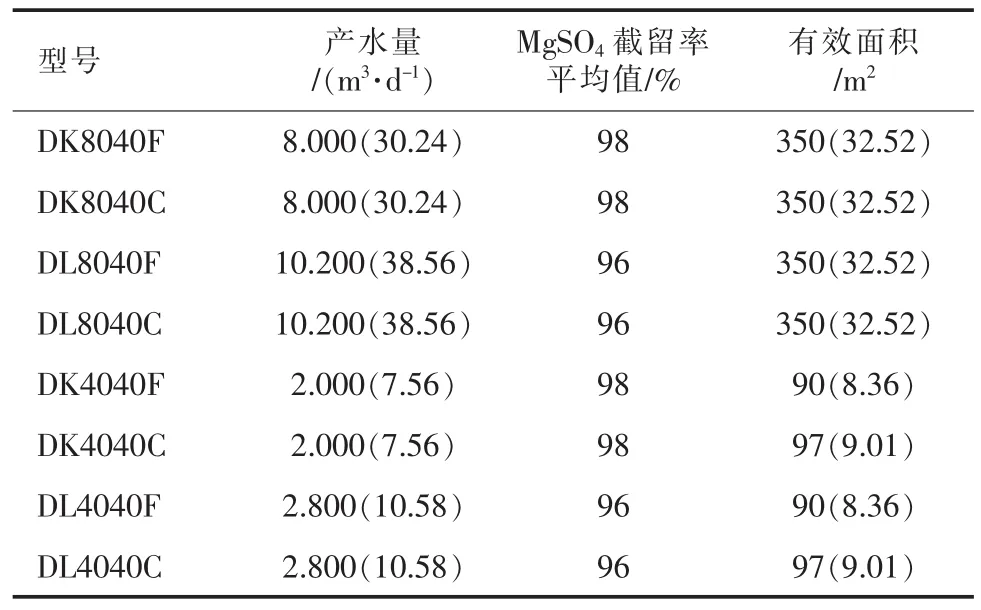

4.1DK和DL型納濾膜標準參數對比

D型納濾復合膜元件的截留分子量為150~300道爾頓(以中性分子計算),對二價和多價陰離子優先截留,對單價離子的截留率大小與料液的濃度和組成相關,由于單價離子可透過膜,不會產生滲透壓,所以D型納濾系統可以在比反滲透系統更低的操作壓力下運行。DK8040F標準通量納濾膜元件和DL8040F高通量納濾膜元件具有玻璃鋼外殼及標準濃水流道;DK8040C標準通量納濾膜元件和DL8040C高通量納濾膜元件具有外殼、聚砜連接件及標準濃水流道。具體的標準參數見表7。

表7 DK和DL型納濾膜標準參數

4.22種膜實際運行參數

按照膜本身的性能,DK型納濾膜的截留率為98%,DL型納濾膜截留率為96%;DK型納濾膜的產水量為30.24 m3/d,DL型納濾膜的產水量為38.56 m3/d,DK型納濾膜的產水量要遠低于DL型納濾膜。但通過實際運行和結果對比,在相同運行工況的情況下,DK型納濾膜相比DL型不但具有高截留率的特性,通量也完全可以達到DL型納濾膜高產水量的要求,滲透液硫酸根低于DL型納濾膜,膜壓差為0.287 MPa相比DL型納濾膜0.348 MPa降低0.061 MPa。DK和DL納濾膜實際運行參數對比見表8。

通過以上數據對比,DL型納濾膜的優點主要是大通量和高產水率;DK型納濾膜的優點不但具有大通量和高產水率,同時具有高截留率的特性。

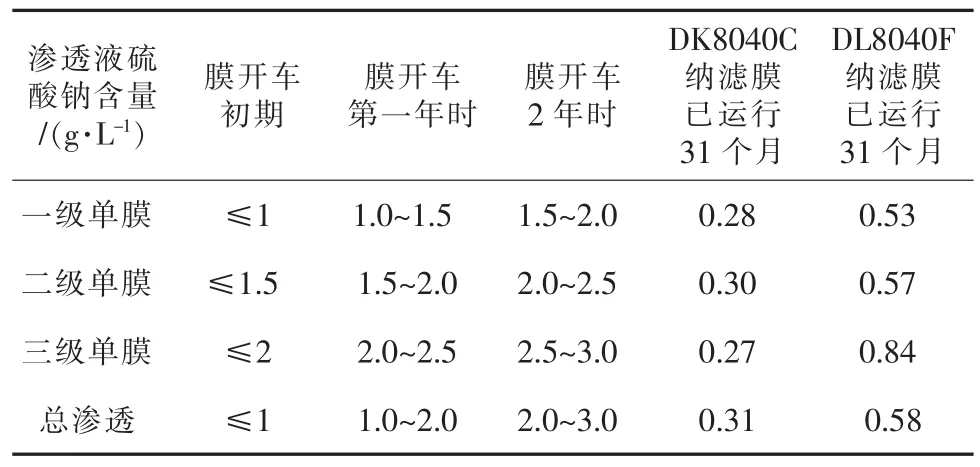

5 結語

目前,國內同行業納濾膜的使用周期及技術協議的簽訂時間只能達到2年。阜康能源電解車間除硝納濾膜已使用31個月,總管滲透液硫酸鈉指標為2.0~3.0 g/L,但實際總管和單支膜滲透液指標均在1 g/L以下;DK納濾膜滲透液總管硫酸鈉平均含量為0.31 g/L;DL納濾膜滲透液總管硫酸鈉平均含量為0.58 g/L,DK和DL納濾膜滲透液硫酸鈉含量見表9。從裝置工藝優化各項指標來看,納濾膜完全可以運行至3年,使用壽命相比同行業及技術協議的簽訂時間可延長1年,6套膜組件節約生產成本262.5萬元。

表8 DK和DL納濾膜實際運行參數

表9 滲透液硫酸鈉含量

總結DK和DL型納濾膜運行過程中常見故障和原因,通過對裝置工藝優化和改造,確保了預處理單元pH值和殘余游離氯的有效控制,穩定了進膜鹽水質量;同時防止了膜滲透液側反向被壓,延長了納濾膜的使用壽命,確保了除硝裝置的穩定運行,進一步提高了精鹽水質量。同時,DK型納濾膜相比DL型不但具有高截留率的特性,通量也完全可以達到DL型納濾膜高產水量的要求,在氯堿脫硝工藝中,其運行參數和效果遠遠高于DL型納濾膜。

Compared application and performance of DK and DL nano-filtration membrane in sulfate removing process

SONG Wei,LI Yong-quan,WANG Shi-gang,QI Rui-song,PEI Bao-shuai

(Xinjiang Zhongtai Chemical(Group)Co.Ltd.,Urumqi 830009,China)

Abstract:DK and DL type of nano -filtration membrane are introduced in running situation of sulfate removing technology,summarizes the problems arising from the operation,and puts forward the corresponding improvement measures.

Key words:retention rate;sulfate removal by membrane method;sodium sulphate

中圖分類號:TQ114.26+1

文獻標識碼:B

文章編號:1009-1785(2016)03-0011-05

收稿日期:2015-05-15