加強抽油機“四個節點”管理質量

趙倩倩(大慶油田有限責任公司第五采油廠)

加強抽油機“四個節點”管理質量

趙倩倩(大慶油田有限責任公司第五采油廠)

目前節能電動機的應用率達90%以上,節能控制箱應用率超過95%,傳統以“換”為主的節能工作不能滿足新形勢的需要。以油井平衡率、皮帶、盤根、回壓為能耗治理點,開展了機采節能四個節點現場試驗,通過消除負功調平衡、松緊定壓調皮帶、轉矩量化調盤根、綜合治理調回壓四個節點工作,累計節電201.2×104kWh,創經濟效益120.7萬元,抽油機節能管理質量得到了提升。

抽油機;盤根;回壓;節點;節能

引言

與老區采油廠對比,在舉升高度相當的情況下,外圍油田單井日產液量低,導致系統效率低,機采單耗相對較高[1]。近幾年,某廠從技術措施和管理措施入手,采取了大量的節電措施,使機采綜合單耗控制在8 kWh/t左右,但節能措施應用潛力逐年下降。目前節能電動機的應用率達90%以上,節能控制箱應用率超過95%,傳統以“換”為主的節能工作思路已不能滿足新形勢的需要。因此,本著“精細挖潛管理潛力”的工作思路,開展了機采節能四個節點現場試驗。即以油井平衡率、皮帶、盤根、回壓為能耗治理點,通過逐步試驗,摸索其對能耗影響程度,以求合理工況下的節電最大化[2]。目前基于消除負功調平衡、松緊定壓調皮帶、轉矩量化調盤根、綜合治理調回壓四個節點試驗已經成熟并現場推廣,抽油機節點管理質量得到提升(圖1)。

圖1 四個節點示意

1 消除負功調平衡

從抽油機井的管理現狀看,可以用示功圖反映抽油泵在一個完整沖程中的工作狀況,但只錄取上、下沖程最大電流,卻不能把電動機在一個沖程中做功情況反映出來,造成無法把抽油機的運行狀態與電動機做功情況聯系起來分析,不利于進一步深入搞好節能工作[3]。針對存在負功的井,開展了旨在消除負功的調整實驗。

1.1 上沖程做負功

以A井為例(圖2),A井上沖程產生負功:上沖程開始時曲柄方向釋放的能量大于舉升桿柱、液柱需要的能量,而帶動電動機做負功。通過調整平衡偏置角后,機械能轉換效率達到100%,負功消失,有功能耗下降(表1)。

圖2 A井調整前后有功功率曲線對比

表1 A井調整前后效果對比

1.2 下沖程做負功

以B井為例(圖3),B井下沖程產生負功:下沖程開始時載荷方向釋放的能量大于舉升曲柄、平衡塊所需要的能量,帶動電動機做負功。通過調整平衡偏置角后,機械能轉換效率提高,負功基本消失,有功能耗下降(表2)。

圖3 B井調整前有功功率曲線對比

表2 偏置角滯后調整前后效果對比

通過功率測試儀取代電流表指導平衡調整,消除了電動機做負功的問題,實現了抽油機井的真正平衡。2014年針對存在負功的360口抽油機井進行了調整,調整后平均單井節電7.5 kWh,年累計節電10.4×104kWh,創造經濟效益6.2萬元。目前,該方法已在全廠推廣應用。

2 松緊定壓調皮帶

抽油機皮帶過緊或過松,都會造成有功功率增大,能耗上升。常規皮帶松緊度依據手指按壓程度來判斷,沒有統一量化標準[4];為此,研制應用按壓測試儀測試皮帶的松緊度。皮帶松緊度對能耗的影響先后經歷了兩個階段:通過移動電動機,使用拉力表來測試皮帶中間點間的距離及壓力的方式來衡量皮帶松緊度對能耗的影響;使用壓力表測試皮帶下方壓力方式來衡量皮帶松緊度對能耗的影響,對結果進行監測和對比分析。

2.1 拉力衡量皮帶松緊度對能耗的影響

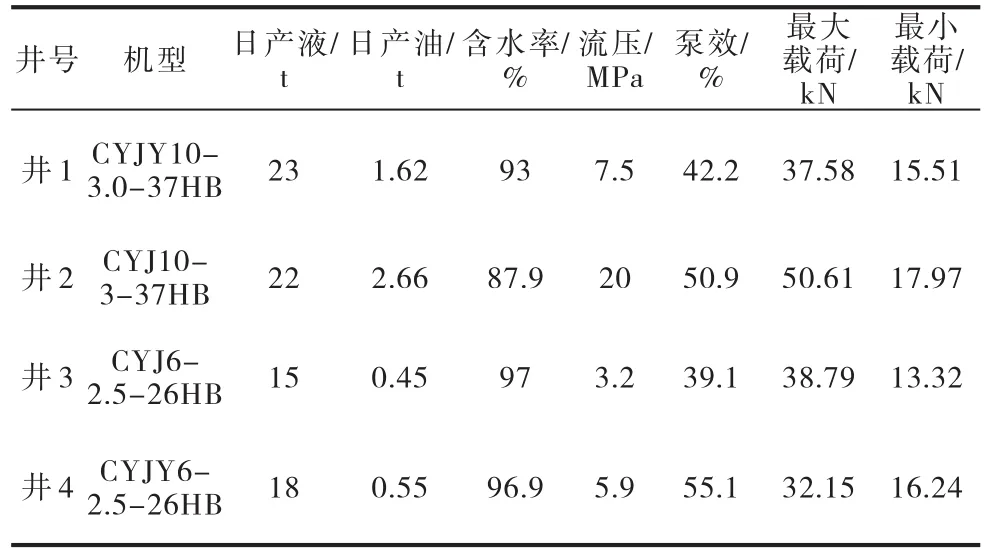

目前試驗4井次,通過移動電動機,測試皮帶間的拉力值及消耗功率變化。選4口井,其中十型機2口井,皮帶型號為4L5V5380,六型機2口井,皮帶型號為4L5V5080(表3)。

表3 試驗井基礎數據

表4 高37-31井以最緊點為起點移動電動機測量數據統計

由表4可知,皮帶松緊度變化,消耗功率也發生相應變化。皮帶最緊時消耗功率最大為3.347 kW。一次前移5 mm時,消耗功率下降至3.051 kW,下降了8.8%,與初始狀態比下降8.6%;二次前移后消耗功率又有所上升。前移四次后,皮帶出現明顯摩擦聲和打滑現象,能耗也比較高。

分析認為:皮帶最緊時,皮帶輪的軸向力增加,皮帶的摩擦力也增加,消耗功率相應也較高;皮帶過松,出現打滑,電動機電流瞬間增加,消耗功率增加。合理的皮帶松緊度為指壓正常力按下2~3指左右,耗電量最低。

2.2 重力衡量皮帶松緊度對能耗的影響

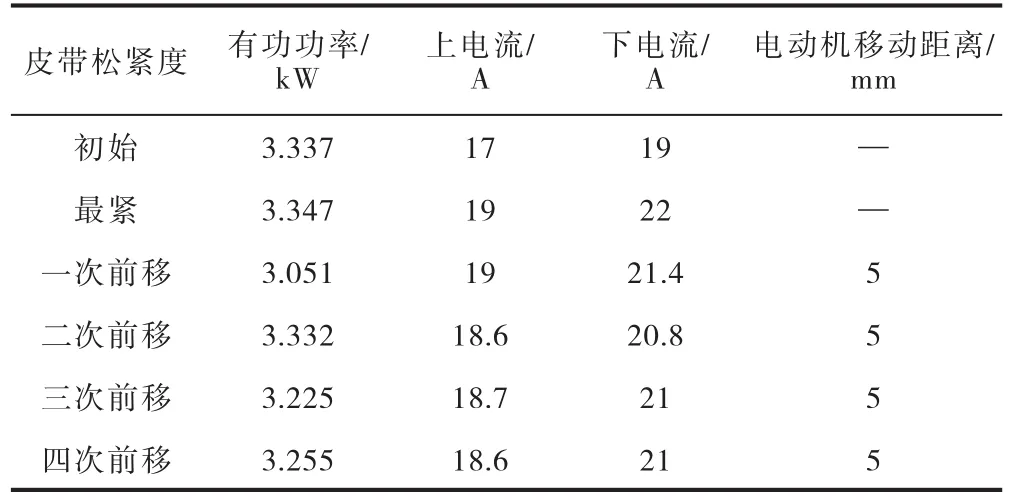

在現場測試基礎上,不斷改進工具、操作和測試方法,制作了皮帶松緊度測試儀,這種儀器能夠定量皮帶變形量,通過測試皮帶上方、下方重力值和能耗值,找到重力值和能耗點的關系。測試時用力壓皮帶,儀器外平面與皮帶平面重合時,讀取重力值,抽油機運行平穩時再測能耗值,現場試驗4口井,繪制重力和能耗關系曲線(圖4)。

圖4 現場試驗井重力和能耗關系曲線

從現場測試看,當能耗最低時:

◇井1皮帶上方重力140 N,皮帶下方重力130 N;

◇井2皮帶上方重力265 N,皮帶下方重力239 N;

◇井3皮帶上方重力100 N,皮帶下方重力90 N;

◇井4皮帶上方重力123 N,皮帶下方重力116 N。

測試以皮帶下方重力為主,六型機皮帶重力為100~150 N,十型機為200~250 N時,抽油機能耗較低,節電率為3%~5%。

該礦目前已經進行了160井次的皮帶測試及調整工作,使其皮帶松緊度在合理范圍內。現場測試40口井,平均有功功率6.05 kW,皮帶下方平均測試重力130 N,其中小于100 N的有10口井,大于200 N的有1口井,對這11口井皮帶進行重新調整。調整前后平均有功功率下降了0.2 kW,日節電4.8 kWh,節電率3.3%。

目前,應用該方法現場測試90口井,現場調整皮帶松緊度30井次,調整前后平均單井有功功率下降了0.2 kW,日節電4.8 kWh,累計年節電5.2×104kWh,年創經濟效益3.1萬元。

3 轉矩量化調盤根

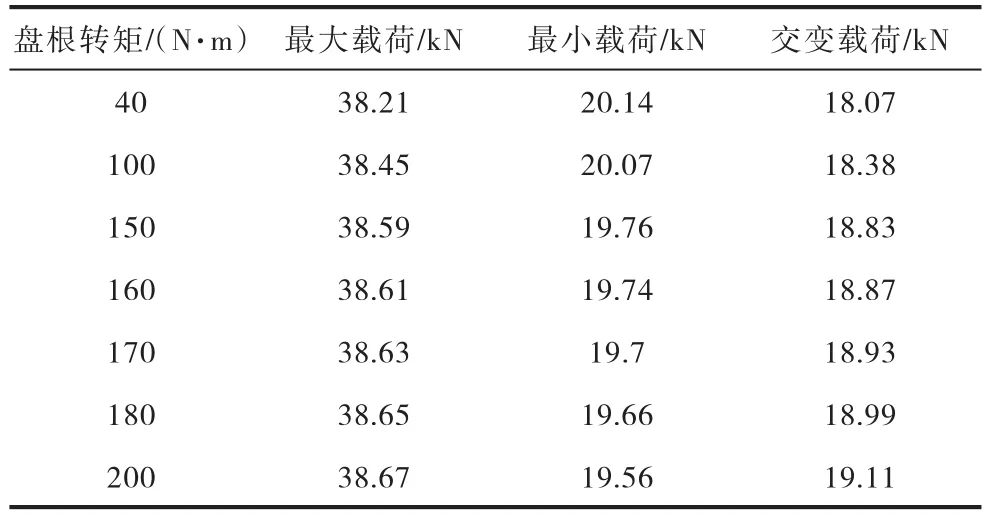

3.1 盤根上緊度的變化規律

采用刻度盤來指示上緊度,將盤根松緊度以40 N·m為起始0°,每旋轉90°記錄一次轉矩值,直到200 N·m。以旋轉角度為橫坐標,以轉矩值為縱坐標繪制曲線。由圖5可知,隨著上緊角度增加,轉矩值增大。

圖5 盤根上緊度的變化曲線

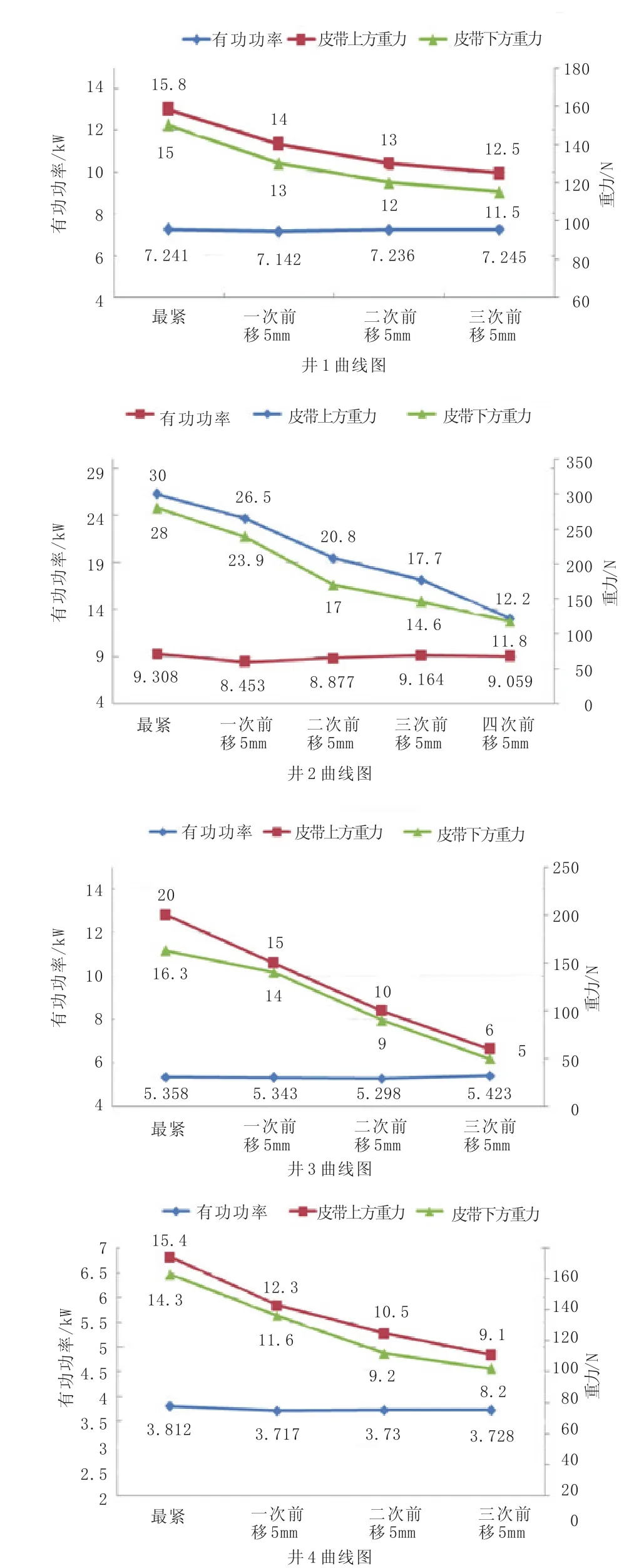

3.2 盤根松緊度對懸點載荷及能耗的影響

由表5可知,轉矩由40 N·m增加至200 N·m,上載荷上升了0.46 kN,下載荷下降了0.58 kN,交變載荷上升了1.04 kN。隨著轉矩增加,日耗電量增加值較大,端點差值達到20.5 kWh(圖6)。

表5 盤根轉矩對懸點載荷的影響

圖6 盤根松緊度對耗電量的影響曲線

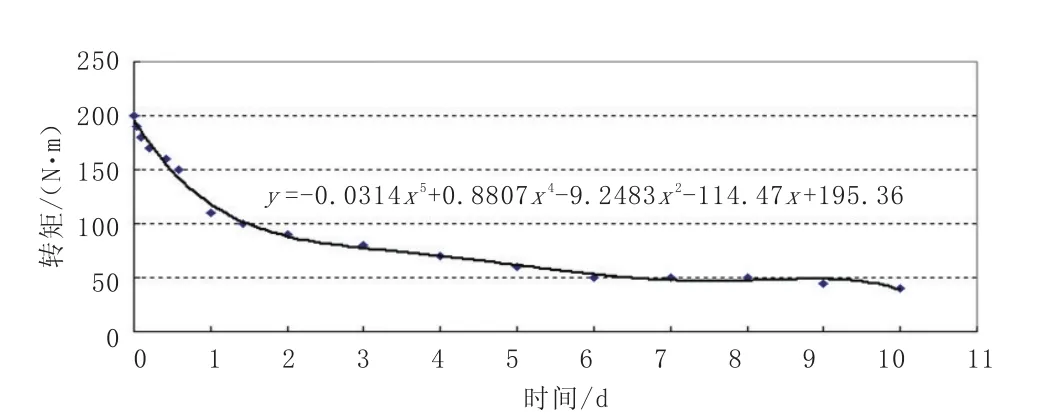

3.3 盤根松緊度的自然遞減規律

選擇X11-5-SB4022井,將盤根松緊度調至200 N·m,每2 h錄取一次轉矩值,待下降趨勢穩定后延長錄取周期,直至盤根出現微漏為止。

表6 不同轉矩下有功功率變化

從轉矩隨時間自然遞減可以看出(表6),當盤根緊至200 N·m時,最初的24 h內轉矩遞減速度最快,24 h后就已經遞減至110 N·m,隨后盤根轉矩隨時間遞減變緩,第5天遞減至60 N·m并平穩運行5 d左右。

圖7 盤根松緊度的自然遞減曲線

日常維護后的盤根轉矩值在110±10 N·m,由圖7可知維護周期為9 d,與實際維護周期相近。使用積分對圈閉面積即耗電量進行計算,得出該井日均耗電量110.07 kWh。

根據自然遞減趨勢確定合理的盤根維護周期為5 d,合理的轉矩值為60 N·m。使用積分對圈閉面積即耗電量進行計算,得出該井日均耗電量107.28 kWh。對比新舊周期,某井日節電2.79 kWh,節電率達2.53%。

某礦在盤根管理方面,制定相應的管理制度,截至目前,已經有325個轉矩扳手安裝到單井上,25個轉矩扳手分發到其余采油礦進行試驗。

改進目的:能安裝在井口,且不影響加盤根操作,可作為盤根盒手柄。

改進思路:縮短轉矩扳手的手柄,將改進后的扳手焊接到盤根盒蓋上。

某礦研制成功了盤根轉矩扳手,實現了盤根松緊度直觀量化(圖8)。

盤根合理的轉矩值為40~60 N·m,正常維護周期5 d。目前,已推廣350口井,平均單井日節電3 kWh,年累計節電37.8×104kWh,年創經濟效益22.7萬元。

圖8 盤根轉矩扳手示意

4 降回壓

由于聚驅井采出液黏稠、集油管線結蠟嚴重,以及大量環狀井的投產,該廠共有165口井回壓高于1.0 MPa,平均測試單耗高于全廠0.5 kWh/t;為此,開展了綜合治理調回壓工作。

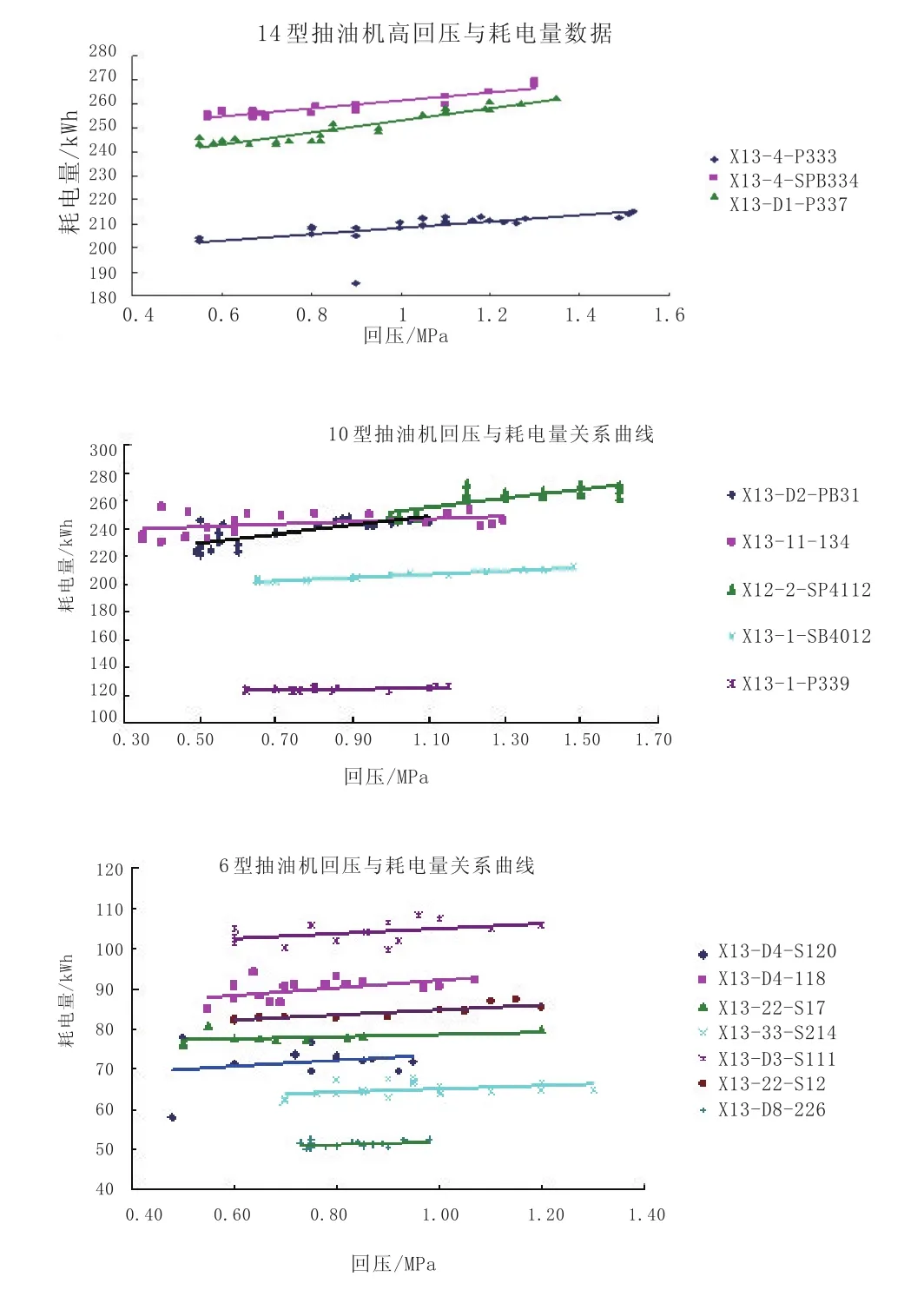

6型機回壓每上升0.1 MPa日耗電上升0.5 kWh;10型及以上機型回壓每上升0.1 MPa日耗電上升2 kWh。

試驗不同機型,回壓變化對能耗的影響,14型抽油機3組,10型抽油機5組,6型抽油機7組,每組數據測試時長5 min,每個壓力測試3組數據,將所得數據按照不同機型分類歸納,并繪制各關系曲線圖以獲得直觀效果(圖9)。

圖9 不同機型回壓與耗電量關系曲線

由圖9可知,隨著回壓的升高,電量逐漸增大,不同機型抽油機每升高0.1 MPa,耗電量提高0.75%左右。

某廠現場試驗表明,6型機回壓每上升0.1 MPa,日耗電量上升0.5 kWh;10型及以上機型,回壓每上升0.1 MPa,日耗電量上升2 kWh。

目前已全面開展管線沖洗、物理清垢等降回壓工作,共計398井次,平均回壓由1.26 MPa降低到0.72 MPa,累計機采節電119.7×104kWh,年創經濟效益71.8萬元(表7)。

表7 各項目取得的效益統計

5 結論

1)6型機皮帶重力為100~150 N,10型機為200~250 N時抽油機能耗低。根據轉矩遞減趨勢確定合理的盤根維護周期為5 d,合理的轉矩值為60 N·m。

2)消除負功調平衡、松緊定壓調皮帶、轉矩量化調盤根、綜合治理調回壓四個節點工作,實現降耗,取得經濟效益。

[1]武俊憲.天平式游梁抽油機節能技術應用[J].石油和化工節能,2013,3(3):16-19.

[2]馬志堅.節能監測管理在油田開發中的作用[J].石油石化節能,2013(9):49-50.

[3]姜杰,馬強.抽油機井系統效率評價與管理標準的研究[J].承德石油高等專科學校學報,2009,11(1):17-20.

[4]田連雨.抽油機井日常管理能耗節點標準的確定[J].石油工業技術監督,2014,30(6):28-31.

10.3969/j.issn.2095-1493.2016.12.018

2016-01-20

(編輯 王艷)

趙倩倩,工程師,2006年畢業于大慶石油學院(石油工程專業),從事采油管理工作,E-mail:634530467@qq.com,地址:黑龍江省大慶市紅崗區大慶油田有限責任公司第五采油廠工程技術大隊機采室,163000。