游梁式抽油機儲能裝置的設計

張丹丹(大慶油田有限責任公司第七采油廠)

游梁式抽油機儲能裝置的設計

張丹丹(大慶油田有限責任公司第七采油廠)

常規游梁式抽油機在油田中應用時,上下沖程的載荷極不均勻,電動機運轉不平穩,電能得不到充分利用。針對此問題,研究設計了一種新型儲能裝置,利用具有較大轉動慣量的飛輪,來進行能量的儲存和釋放,可以作為輔助設備,加裝在具有不同平衡方式的游梁式抽油機上,使曲柄輸出軸峰值轉矩下降,谷值轉矩提升,有效消除負值轉矩及電動機“超同步轉速”現象。理論計算表明,系統運轉不均勻系數可下降至0.02左右,大幅度改善了電動機的工作狀況,抽油機運行更加平穩,節電率可達14%以上。該裝置結構簡單,節能效果好,制造成本低,具有廣泛的應用前景。

游梁式抽油機;飛輪;儲能;電動機;平穩;

引言

目前油田常用的抽油機為游梁式抽油機,它結構簡單可靠、耐久性好,但不足之處也日益突出。主要表現為:上下沖程的載荷極不均勻,減速箱輸出軸轉矩出現負值情況,電能得不到充分的利用;懸點的速度和加速度的變化加劇了這種不均勻性,嚴重影響了四連桿機構、減速器和電動機的壽命。且隨著節能降耗要求的不斷提高,解決常規游梁式抽油機能量平衡問題就成為當務之急。

近幾年,節能型抽油機種類不斷增加,如前置式抽油機、異相曲柄平衡抽油機、雙驢頭異型抽油機等均得到一定推廣應用,并取得了較好的節能效果,但是更換新型抽油機成本高。因此,為了節約成本,在抽油機大體結構不變的基礎上,對抽油機進行技術改造,通過加裝儲能裝置,改善電動機以及抽油機的整體工作性能,達到節能效果。華北油田研究設計了一種節能蓄能器,作為輔助設備,將其安裝在電動機輸出軸上,平衡電動機的輸出,但是裝置質量和結構尺寸較大,不便于安裝[1];為此,設計出一種新型的游梁式抽油機儲能裝置。

1 儲能裝置設計

1.1 結構組成

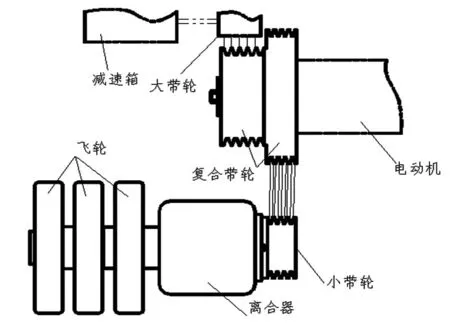

儲能裝置主要由復合帶輪、小帶輪、飛輪、機械式摩擦離合器組成。復合帶輪由一大一小兩個帶輪鑄造成一體,安裝在電動機的輸出軸上。復合小帶輪與減速箱上的大帶輪組成減速傳動副,復合大帶輪與另一小帶輪組成增速傳動副,飛輪和機械式摩擦離合器都與這個小帶輪安裝在飛輪軸上(圖1)。

圖1 游梁式抽油機儲能裝置結構示意

1.2 工作原理

儲能裝置安裝在電動機輸出軸端,核心構件是具有較大轉動慣量的飛輪,在電動機啟動時,拉動離合器操作手柄,將飛輪脫離儲能裝置,降低啟動載荷,減小啟動電流。待電動機進入正常工作狀態后,再拉動操作手柄,離合器又將飛輪接入儲能裝置,進行能量平衡。由于飛輪與電動機軸是通過帶輪傳動,所以電動機的轉速與飛輪的轉速是同步變化的。抽油機載荷不均勻,導致電動機速度的波動,進一步使飛輪的速度不平穩,由此產生動能差值,通過這一能量的差值來平衡電動機的輸出。當抽油機下沖程時,飛輪將抽油桿柱釋放的能量和電動機給出的能量儲存起來,轉化成飛輪的動能,使其轉速升高。當抽油機上沖程時,飛輪轉速降低,釋放出動能,幫助電動機做功。有效消除了電動機的“超同步轉速”現象,使系統運轉趨于平穩,從而改善抽油機工作性能,延長設備壽命,達到了節能降耗的目的。

1.3 結構設計

首先對減速箱曲柄軸轉矩的計算分析,在此基礎之上,結合抽油機及電動機型號,對儲能裝置的各零部件進行設計選型,以達到強度要求,實現儲能目的。

1.3.1 減速箱曲柄軸轉矩分析計算

抽油機工作時,由于懸點載荷、驢頭自重及前、后游梁自重在曲柄軸,即減速箱輸出軸上產生的轉矩與電動機輸給曲柄的轉矩相平衡。因此,通過懸點載荷及平衡關系來計算曲柄軸轉矩,不僅可以檢查減速箱是否在超轉矩條件下工作,而且可以用來檢查和計算電動機功率利用情況。

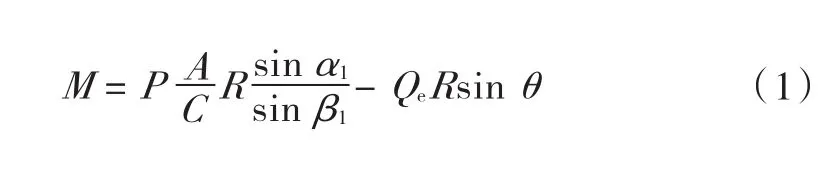

減速箱曲柄軸輸出轉矩可由下式求得:

式中:M——減速箱曲柄軸輸出轉矩,N m;

P——抽油機懸點載荷,N;

A——懸點與中軸間的距離,m;

C——中軸與尾軸間的距離,m;

R——曲柄重心到曲柄旋轉中心的距離,m;

α——曲柄與連桿間的夾角,rad;

β——游梁與連桿間的夾角,rad;

Qe——曲柄平衡塊質量與曲柄自重的等效載荷,N;

θ——曲柄轉角,rad。

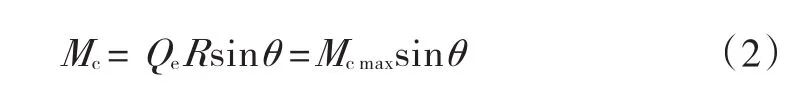

式中:Mcmax——曲柄最大平衡轉矩,即曲柄處于水平位置時(θ=90°和θ=270°),曲柄自重及曲柄平衡重對曲柄軸所產生的轉矩,N·m。

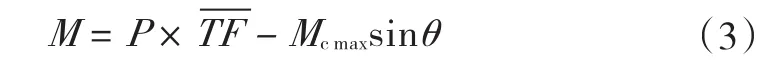

由此簡化得出

以某型號的抽油機為參考,繪制出曲柄轉動一周作用在減速箱曲柄軸的轉矩曲線(圖2),得到減速箱曲柄軸的最大輸出轉矩Mmax=24 247.6 N·m。

圖2 減速箱曲柄輸出軸轉矩曲線

1.3.2 飛輪尺寸設計

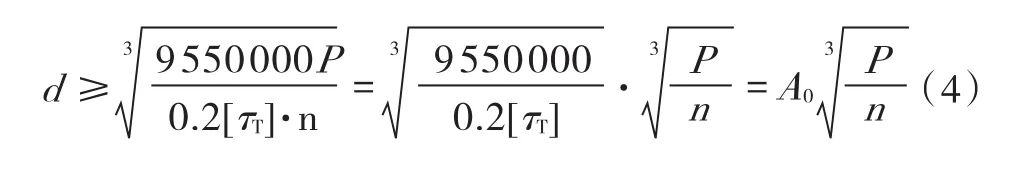

根據扭轉強度對飛輪軸的直徑進行初步估算,得出飛輪軸直徑表達式,即

式中:d——飛輪軸的直徑,mm;

P——飛輪軸傳遞的功率,kW;[

τT]——許用扭轉切應力,MPa;

n——飛輪軸的轉速,r/min。

根據飛輪軸選用的材料確定A0=126 MPa,結合實際工作情況確定P=19 kW,n=2500 r/min,代入公式(4)得d≥25 mm。

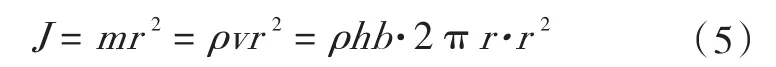

飛輪轉動慣量可由下式求得:

式中:J——飛輪轉動慣量,kg·m2;

b——飛輪寬度,m;

h——飛輪輪緣厚度,m;

r——飛輪平均半徑,m;

ρ——飛輪材質密度,kg/m3。

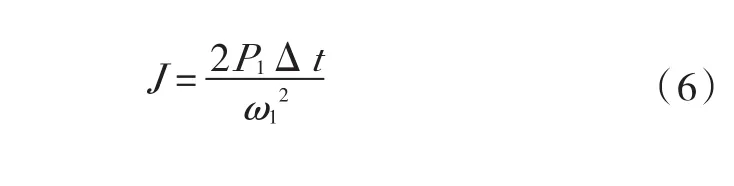

同時,根據電動機額定功率與啟動時間,得出飛輪轉動慣量的另一計算式,即

式中:P1——飛輪驅動功率,kW;

Δt——電動機啟動時間,s;

ω1——飛輪的啟動后的角速度,rad/s。

已知某抽油機電動機額定功率為37 kW,飛輪驅動功率P1=19 kW,Δt=5 s,ω1=261.7 rad/s,計算得出J=2.772 kg·m2,設計為兩個或多個飛輪,形成飛輪組合式。若做成兩個飛輪,每個飛輪的轉動慣量是1.386 kg·m2,繼而確定出飛輪平均半徑r=200 mm,ρ=7800 kg/m3,h=b=60 mm。

1.3.3 復合帶輪結構尺寸設計

帶傳動的設計基準是在保證帶傳動不打滑的條件下,具有一定的疲勞強度和壽命。帶輪的計算功率是根據傳遞功率以及工作情況系數確定的[3],即

式中:Pca——帶輪的計算功率,kW;

P——帶輪傳遞功率,kW;KA——工作情況系數。

通過查表得KA=1.18,并已知P=19 kW,得出Pca=22.42 kW。根據計算功率及小帶輪轉速選定帶型為SPA,即A型窄V帶。再根據V帶的截型,選定小帶輪的直徑為140 mm,從動輪的基準直徑450 mm,依次確定兩個帶輪中心距515 mm,帶的基準長度2000 mm以及帶的根數等基礎參數。

帶輪的材料主要選擇鑄鐵,常用材料的牌號為HT150或HT200,轉速較高時宜采用鑄鋼。在儲能裝置的設計中,大帶輪的轉速約740 r/min,小帶輪的轉速是2500 r/min,所以大帶輪的材料為HT200,而小帶輪的材料用鑄鋼。

1.3.4 離合器的選擇

離合器是一種可以通過各種操縱方式,實現從主動部分在同軸線上傳遞運動和動力時具有接合或分離功能的裝置。離合器有各種不同的用途,根據原動機和工作機之間或機械中各部件之間的工作要求,離合器可以實現啟動、停止以及改變傳動件的工作狀態。

在儲能裝置的設計中,選擇摩擦片式離合器,離合器的計算轉矩可由下式求得:

式中:Tc——離合器的計算轉矩,N·m;

T——離合器的理論轉矩,對摩擦式離合器可取運轉中最大工作轉矩或接合過程中工作轉矩與慣性轉矩之和,N·m;

K——工作情況系數,其值與原動機和工作機的類型、離合器的結構形式有關(通常對干式摩擦離合器,可取較大的值,對濕式摩擦離合器,可取較小的值);

Km——離合器接合頻率系數;

Kv——滑動速度系數。

經查表得K=1.2,Km=1,Kv=0.45,計算得T=72.6 N·m,最終求出Tc=193.6 N·m。

在設計過程中,為了滿足實際工作要求,儲能裝置的各個主要零部件,如飛輪軸、軸承和鍵等,必須進行強度校核,使其達到一定的使用壽命,方能加工制造,安裝使用。

2 儲能裝置性能分析

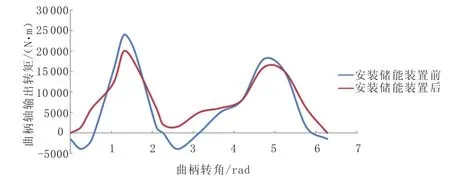

安裝完儲能裝置后的曲柄軸輸出轉矩曲線如圖3所示。由圖3可知,峰值轉矩下降,谷值轉矩提升,未出現負值轉矩的現象,有效消除了電動機的“超同步轉速”現象。

圖3 安裝儲能器前后輸出軸轉矩曲線對比

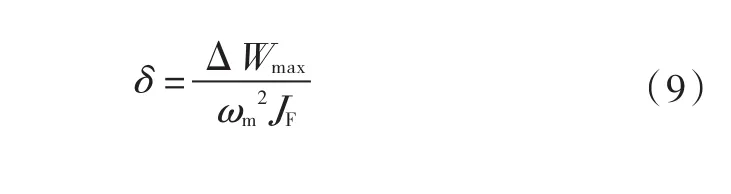

同時,抽油機系統運轉的不均勻系數可由下式求得:

式中:δ——抽油機系統運轉的不均勻系數;

ΔWmax——飛輪儲存的能量,N·m;

ωm——飛輪轉動角速度,rad/s;

JF——飛輪轉動慣量,kg·m2。

通過對轉矩曲線的分析得到飛輪儲存能量的最大值ΔWmax=13 291 N·m,已知ωm=261.8 rad/s,JF= 2.772 kg·m2,并將抽油機系統其他形式的轉動慣量折算其中,得出JF=9.7 kg·m2,代入公式(9)得δ= 0.02。在游梁式抽油機系統中,不均勻系數可達到0.15左右,系統運轉極不平穩。安裝機械式儲能裝置后,不均勻系數大幅度下降,改善了電動機的工作狀況,提高了電動機的功率因數和工作效率,在相同井況和相同沖速下,節電率可達14%以上[4]。

3 結論

1)游梁式抽油機儲能裝置作為輔助設備,可以加裝在不同平衡方式的游梁式抽油機上進行能量的二次平衡,降低周期性速度波動,改善電動機工作狀況,系統運行更加平穩,節電效果顯著。

2)游梁式抽油機儲能裝置為全機械裝置,耐用可靠,操作維修簡單。

3)游梁式抽油機儲能裝置結構簡單,體積小,技術兼容性好,可獨立使用,也可與其他節能設備結合使用,制造成本低,易于推廣。

[1]蕭南平.節能蓄能器及游梁式抽油機節能動力裝置[J],石油機械,1997,25(2):28-29.

[2]鄭文緯,吳克堅.機械原理[M].7版.北京:高等教育出版社,2006:99-105.

[3]濮良貴,紀名剛.機械設計[M].7版.北京:高等教育出版社,2005:151-156.

[4]袁夢杰.改善抽油機電動機性能的措施分析[J],現代制造, 2009(24):31-32.

10.3969/j.issn.2095-1493.2016.12.007

2016-06-29

(編輯 王艷)

張丹丹,工程師,2007年畢業于大慶石油學院(機械設計制造及其自動化專業),從事采油工程相關工作,E-mail:cy7_zhangdandan@petrochina.com.cn,地址:黑龍江省大慶市大同區大慶油田有限責任公司第七采油廠工程技術大隊,163517。