數控強力刮齒加工誤差分析及補償

郭二廓,洪榮晶,2, 黃筱調,2,方成剛,2(.南京工業大學 機械與動力工程學院,江蘇 南京,2800;2.江蘇省工業裝備數字制造及控制技術重點實驗室,江蘇 南京,2800)

?

數控強力刮齒加工誤差分析及補償

郭二廓1,洪榮晶1,2, 黃筱調1,2,方成剛1,2

(1.南京工業大學 機械與動力工程學院,江蘇 南京,211800;2.江蘇省工業裝備數字制造及控制技術重點實驗室,江蘇 南京,211800)

摘要:在數控強力刮齒加工過程中,針對因刮齒機床各項誤差耦合造成的加工精度不高的問題,基于空間交錯軸斜齒輪嚙合原理,建立內齒圓柱齒輪強力刮齒加工的數學模型。由包含誤差的齒面方程與理論齒面方程對比,得到機床各調整參數誤差與全齒形法向偏差的變化規律,通過建立機床各調整參數誤差與齒形偏差關聯函數,提出一種基于建立齒形誤差敏感系數矩陣的誤差補償方法。以一個內齒圓柱齒輪的刮齒加工計算實例驗證本文所提方法的可行性。研究結果表明:因機床調整參數誤差造成的齒形偏差得到了高精度補償和修正,有效提高了強力刮齒的加工精度。

關鍵詞:數控加工;強力刮齒;誤差分析;補償方法

當前國內外圓柱齒輪的加工方法主要以滾齒、插齒、銑齒和拉齒為主,但隨著齒輪切削加工技術向著高精度、高效率、綠色環保的方向發展,迫切需要研究開發齒輪加工的新工藝和新技術。近年來,隨著數字化控制技術、現代機床設計制造技術、機電一體化技術、 新刀具涂層技術和高速切削技術的進一步發展,使得強力刮齒加工這種全新概念的切齒加工方法成為可能。它的生產效率要高于滾齒和插齒加工的生產效率,尤其是對小模數內齒輪加工,強力刮齒加工方法相對滾齒和插齒加工方法有更高的效率,一般可提高4 倍以上,加工精度也可提高1~2 個等級[1]。SPATH 等[2]提出了高效的刮齒加工技術,隨后 STADTFELD 等[3?4]把強力刮齒作為一種當代齒輪加工方法,對強力刮齒的概念、刮齒刀具、刮齒加工原理進行了研究。美國Gleason公司采用了這種高效圓柱齒輪加工技術,將這種全新齒形加工概念稱之為強力刮齒(Power Skiving),德國WERA公司提出的Scudding技術也很好地適應了圓柱齒輪的加工要求,兩者均推出了基于該技術的數控機床,但出于技術上的保密,該技術一直被國外壟斷。VOLKER等[5]為了進一步改進和完善刮齒加工過程,尤其是加強刮齒加工的可靠性研究,給出了加工過程運動學仿真、切屑成型機理以及刮齒加工可靠性的研究結果。此外,HARTMUT 等[6?7]提出了一種用于強力刮齒加工方法的刮齒刀具及其裝置,同時針對刮齒加工中出現的刀具磨損不勻的問題,提出了一種刮齒加工中調整刀具切削位置使載荷均布的工藝方法。為了滿足國內對高檔數控齒輪加工裝備的需求,李佳等[8]提出了一種圓柱齒輪剮齒加工方法,該方法將刀具的刃形設計成與工件齒形共軛形狀,用多軸運動控制器控制工件和刀具的旋轉,配合刀具的軸向和徑向進給,形成剮削作用完成工件輪齒表面的切削成形,可在無退刀槽條件下可完成非貫通漸開線內齒的加工。隨后,CHEN 等[9?10]對直齒剮齒刀的結構設計和理論方法進行了研究,基于曲面共軛原理,建立剮齒刀各刀面的數學模型,提出了一種無理論齒形誤差直齒剮齒刀的設計方法。最后,CHEN 等[11]為了滿足剮齒加工中機床配置和控制系統要求,基于SIEMENS 840D數控系統對剮齒加工同步控制進行了研究,提出了一種改善控制精度的同步運動控制方法。此外,吳序堂等[12?14]提出的將機床的綜合誤差視為微小誤差變動量的線性疊加是本文誤差補償方法的基礎。強力刮齒加工方法作為一種全新高效高精的加工方法,需要對其進行深入地研究。本文作者在前人研究的基礎上,以內圓柱齒輪加工為例,介紹數控強力刮齒加工的原理,建立內齒輪加工數學模型,對數控強力刮齒加工的誤差進行分析,并提出一種基于求解齒形誤差敏感系數矩陣的補償方法,得到機床調整參數的最優解,實現對刮齒加工誤差的高精度補償和修正。

1 數控強力刮齒加工

1.1數控強力刮齒加工原理

強力刮齒加工是采用滾、插 齒為一體的切削方法,用于加工內、外圓柱齒輪,在切齒加工過程中,切齒刀具既相當于滾刀又相當于插齒刀,其切削方式為工件和刀具連續旋轉,將滾齒和插齒運動相結合來進行切齒加工。

強力刮齒法的加工原理實質上相當于1對交錯軸齒輪副的嚙合傳動,通過刀具和齒坯的強迫嚙合運動來實現切齒加工。刀具相對于齒坯有一軸交角 Σ,它與工件、刀具的螺旋角有關,三者之間關系為

式中:β1為刀具螺旋角;β2為工件螺旋角;加工內齒輪時,“+”表示刀具與工件旋向相反;“ ?”表示刀具與工件旋向相同。

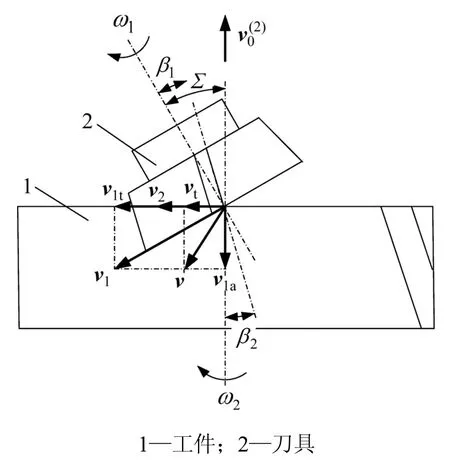

在切削點處,刀具的切削速度v1被分解成切向速度分量 v1t和軸向速度分量 v1a,v1t與工件上切削速度v2合成后形成切削點的切向速度vt,再將它與v2a合成后形成最終的切削速度 v,通過刀具、工件高速旋轉和工件沿軸向進給,切削速度 v 隨切削點在刀刃上的不同位置而變化,從而實現具有“剜”和“削”雙重功效的切削過程[6],并且每次切削量非常小,此時,從齒坯上切下的微小條形切屑沿齒廓方向排出,經過千萬次切削完成對整個齒面的加工。

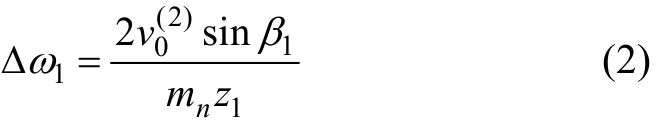

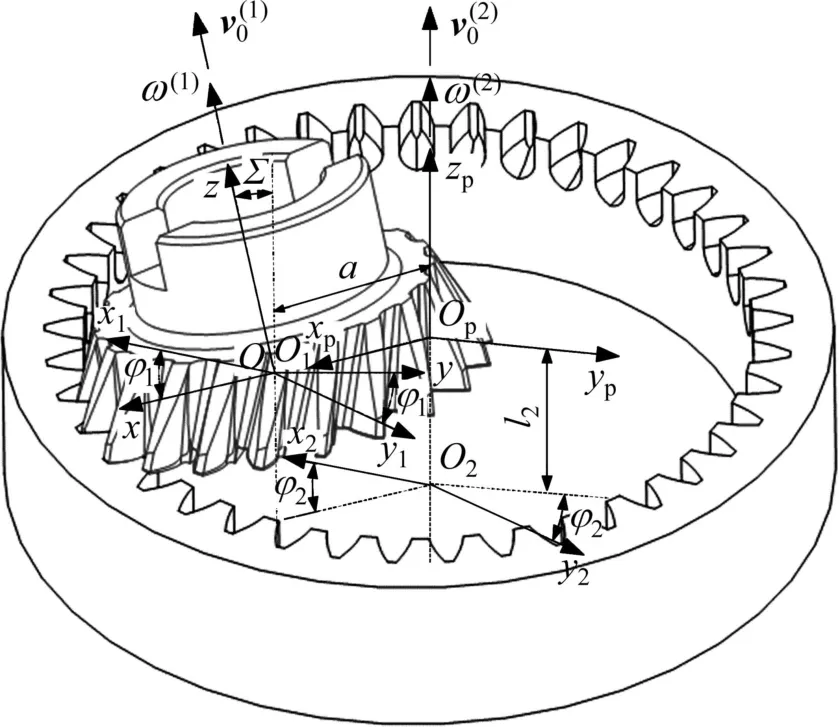

根據空間交錯軸齒輪嚙合原理,需要通過刀具、工件的高速旋轉以及工件或刀具沿著工件軸線方向運動來實現強力刮齒加工。圖1所示為內齒圓柱輪強力刮齒加工示意圖,圖中:刀具轉速為ω1;工件轉速為ω2;工件沿軸向進給速度為。因該軸向進給速度影響,刀具與工件之間的嚙合關系就需要通過附加轉動來提供正確的嚙合關系,以 保證加工出正確的齒形。考慮的刀具附加轉動之后,其角速度變化量為

反之,若通過工件進行附加運動,由工件與刀具之間的嚙合關系,工件的角速度變化量為

式中:i12為刀具與工件之間的傳動比;z2為工件齒數。

圖1 內齒圓柱齒輪強力刮齒加工示意圖Fig.1 Kinematical principle of power skiving for internalCylindrical gear

則刀具、工件轉速以及工件沿軸向進給速度之間關系為

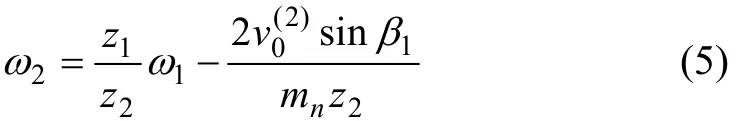

圖2刮齒加工空間嚙合坐標系Fig.2Coordinate systems of power skiving

1.2強力刮齒空間坐標系

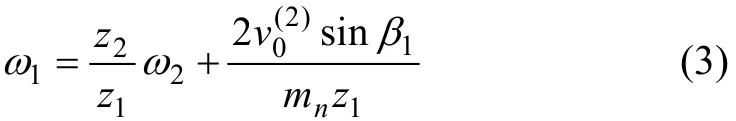

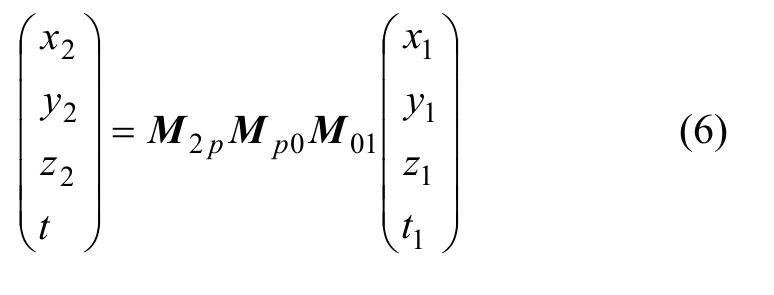

圖2所示為分析刮齒加工空間嚙合運動時采用的坐標系,其中:S(O?x,y,z)坐標系與刀具固連,z軸與刀具的回轉軸線重合,Sp(Op?xp,yp,zp)坐標系與工件固連,zp軸與工件的回轉軸線重合,z 軸與 zp軸的軸線之間的夾角為 Σ,x 軸與 xp軸重合,兩軸線的最短距離OOp等于中心距a。

坐標系 S1(O1?x1,y1,z1)與刀具固聯,坐標系S2(O2?x2,y2,z2)與工件固聯,在起始位置時,它們分別與 S 及 Sp重合。刀具以勻角速度 ω(1)繞 z 軸轉動,并以速度沿 zp軸勻速移動;工件以勻角速度 ω(2)繞 zp軸轉動。從起始位置經過一段時間后,S1與S2運動到圖1中位置,OO1=l,則刀具繞 z 軸轉過 φ1,工件繞zp軸轉過φ2。由空間坐標變換,可求得上述各坐標系之間的變換關系。

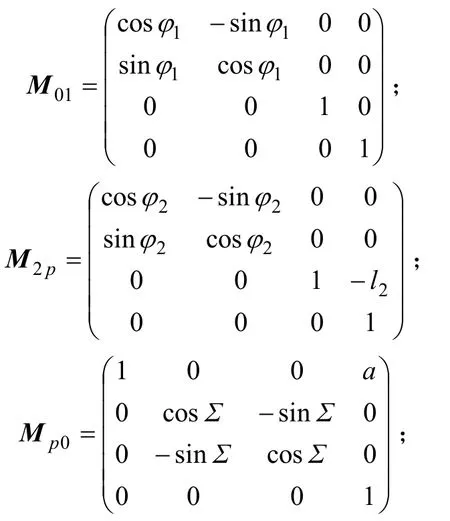

由刀具坐標系S1到工件坐標系S2的變換關系為

式中:

φ1為刀具繞z軸轉過的角度;φ2為工件繞zp軸轉過的角度;a為刀具與工件之間的安裝中心距;l2為工件的軸向移動距離。

1.3齒面方程的建立

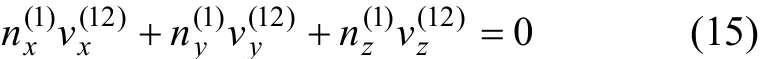

刮齒加工過程可視為一對空間交錯軸齒輪副嚙合傳動來研究,假設該齒輪副是作點接觸的共軛齒面Σ(1)和 Σ(2),則它們在接觸點處一定滿足下面的嚙合方程式[12?13]:

式中:v(12)為刀齒與工件的相對運動速度;n為嚙合齒面法線矢量。

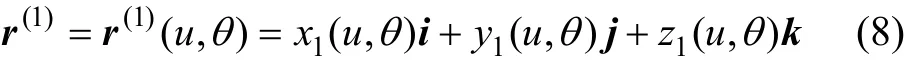

設刀具齒面Σ(1)在坐標系S1中的方程式為

式中:x1,y1和 z1為刀齒坐標點;(u,θ)為齒面的曲線參變數;p 為螺旋參數。則齒面上任一點的法線矢量n(1)為

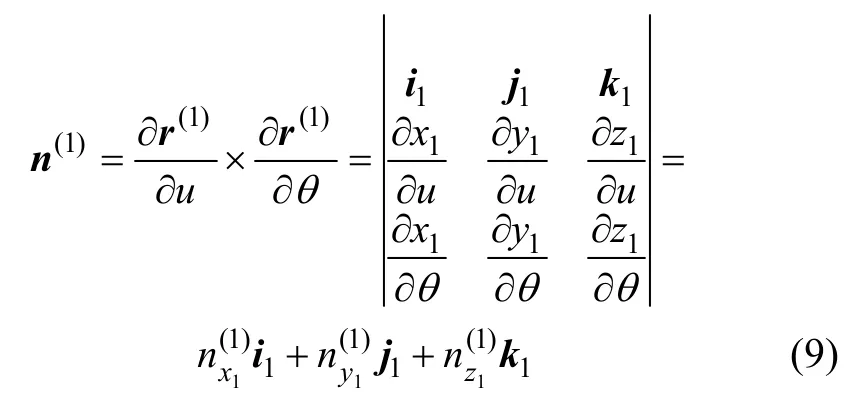

則n(1)在固定坐標系S中的3個分量,和經坐標變換后得到

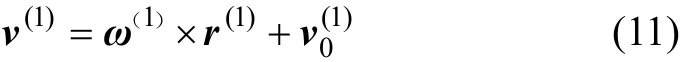

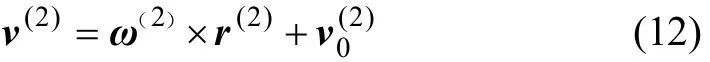

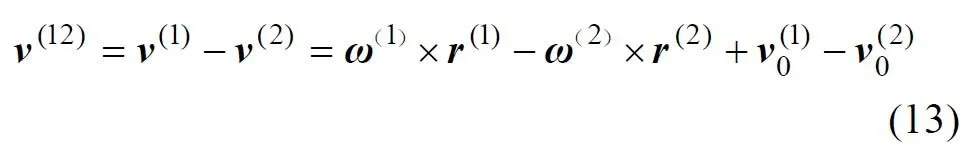

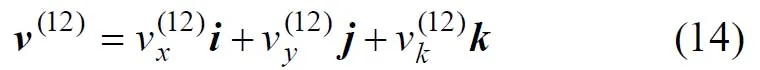

設在空間有一點 P,它在固定坐標系 S 中的坐標為(x,y,z),則P點隨刀具運動時的速度v(1)為

P點隨齒輪工件運動時的速度v(2)為

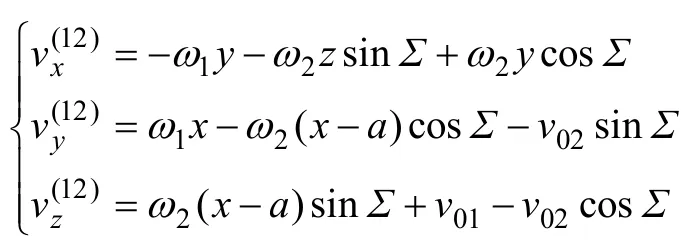

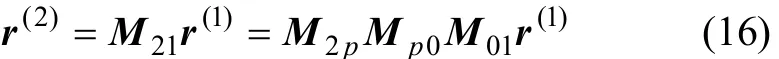

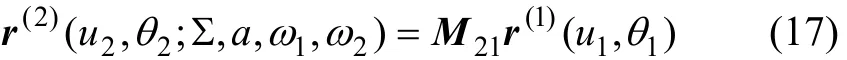

則刀具與工件在P點的相對運動速度v(12)為

所以:

式中:

聯立式(7),(10)及(14),可得到用坐標(x,y,z)表示的嚙合方程式為

由刀具坐標系S1到工件坐標系S2的變換關系為

將式(15)與式(16)聯立,則得齒面 Σ(2)的參數形式為

2 數控強力刮齒誤差分析

數控強力刮齒中影響齒形加工精度的因素很多,其中很重要的一項因素來源于機床調整參數誤差,由于機床的各項調整參數對齒形誤差的影響相互關聯,且耦合關系復雜,使得齒形加工誤差的修正補償困難。通過研究發現,對強力刮齒加工誤差較為敏感的機床調整參數主要包括刀具安裝角度誤差ΔΣ、 刀具安裝軸向誤差 Δa、高速軸同步誤差Δn1和 Δn2,針對這4個機床調整參數對刮齒加工精度的影響進行分析。

2.1誤差齒面方程建立

在進行數控強力刮齒加工時,刮齒刀具的安裝誤差ΔΣ和Δa和2個高速軸的同步誤差Δn1和Δn2都會反映到工件的齒形精度上,即當機床的調整參數存在誤差時,實際加工出的齒形就會偏離理論設計齒形,誤差值設為δk=[ΔΣ,Δa,Δn1,Δn2],則含有誤差的機床調整參數可表示為

各項機床誤差綜合影響得到的實際齒面方程為

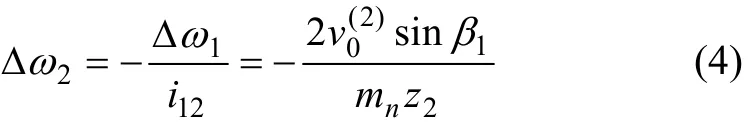

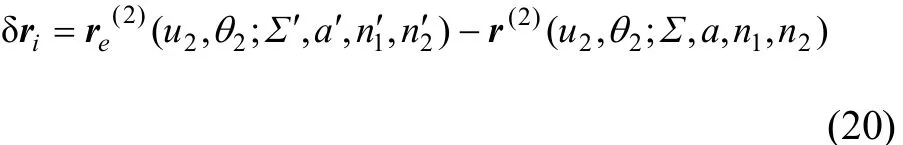

圖3所示為刮齒刀展成運動包絡出的內齒齒形。式(17)和式(19)為4個參變量u2,θ2,n1和n2表示的齒面表達式,因 n1=i12n2,通過離散 u2,θ2和 n1的取值便可計算出齒面上任意一點的法矢和坐標,由刀具與工件的展成包絡運動(見圖 3)得到含誤差的齒形數據點與理論齒形數據點對比,則齒形上任意一點的誤差可由理論齒形和實際齒形的法向偏差δri來表示:

圖3 刮齒刀展成運動包絡出的內齒齒形Fig.3 Tooth profile of internal gear performed by skivingCutter

2.2刮齒加工誤差分析

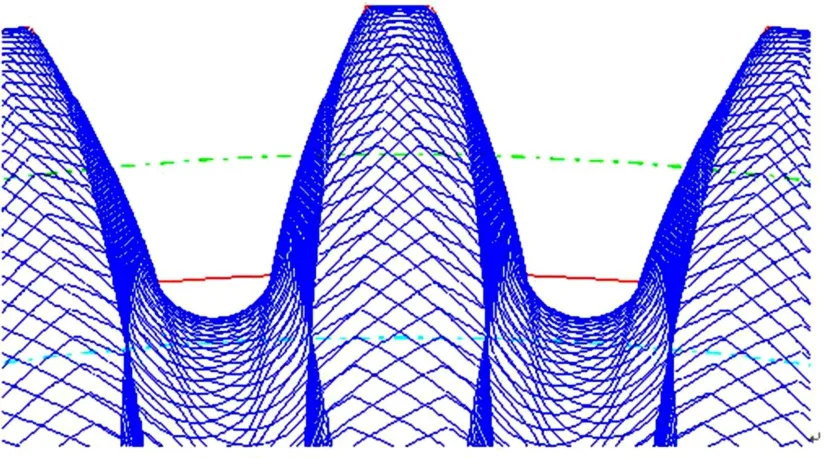

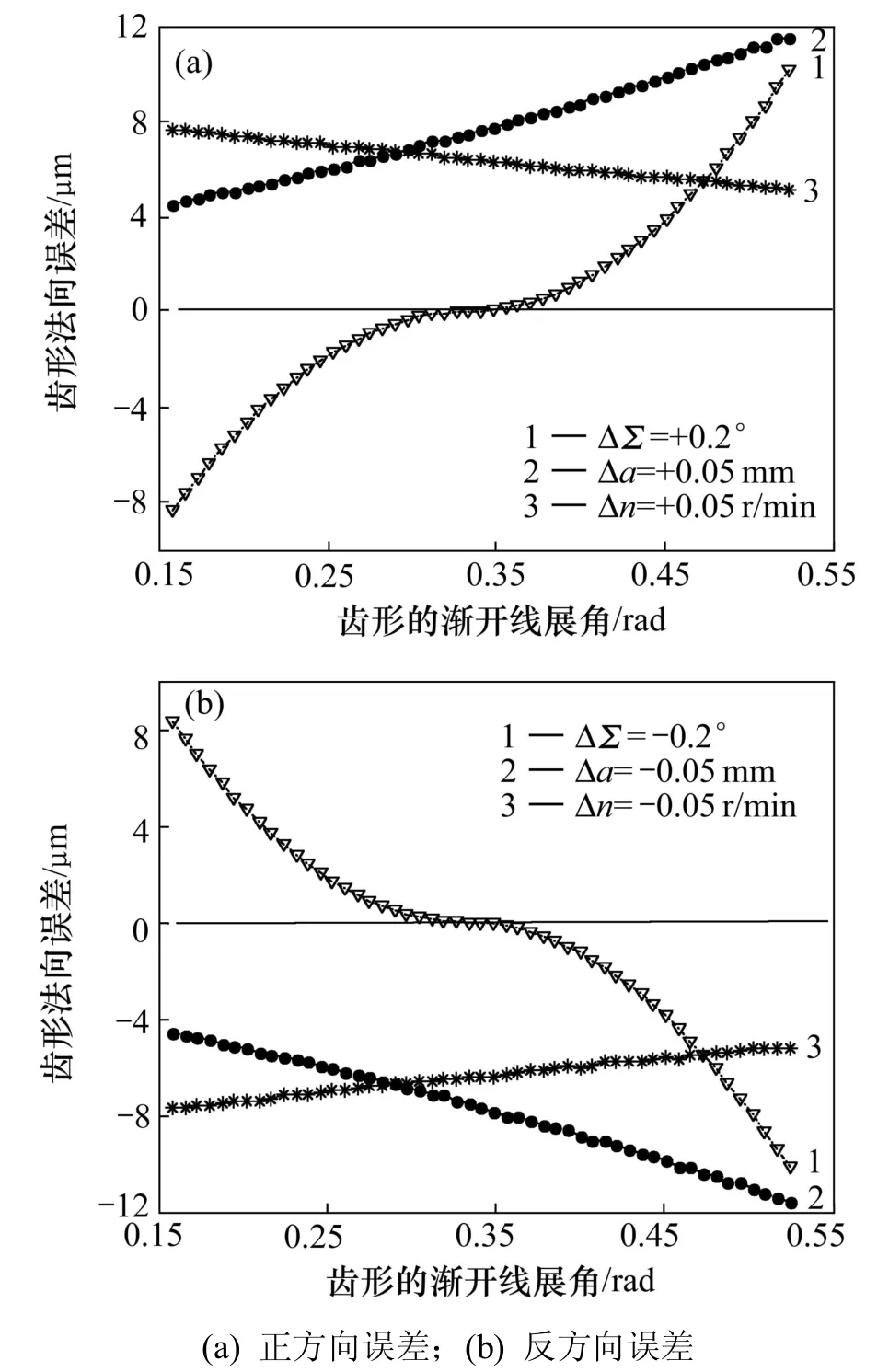

由微觀等效原理,刮齒加工誤差可以用機床調整參數的微小變量來表示,分別對機床調整參數進行微調,并假設位移調整參數的擾動誤差為+0.05 mm,角度調整參數擾動誤差為+0.2°,速度調整參數擾動誤差為+0.05 r/min。由各調整參數的擾動誤差變動量可得齒形誤差的變化規律,并以此擾動量作為累積誤差的初始值。

圖4機床調整參數微小誤差對齒形精度的影響Fig.4Relationship between micro-small setting errors and tooth deviations

圖4所示為機床調整參數微小誤差對齒形精度的影響。圖 5所示為機床調整參數微小誤差對單側齒形精度的影響。由圖4(a)和圖4(b)可知:安裝角誤差ΔΣ和安裝中心距誤差 Δa 對左右齒形精度的影響效果相同,呈對稱分布(齒形內側為正值,外側為負值),此時,安裝角誤差 ΔΣ 造成的齒形偏差在小于分度圓的齒形部分過切,而在大于分度圓的齒形部分欠切;安裝中心距誤差 Δa 使得左右側齒形同時過切,且左右對稱;同步精度誤差Δn使得左側齒形部分整體過切,右側齒形部分整體欠切(見圖4(c))。

圖5 機床調整參數微小誤差對單側齒形精度的影響Fig.5 Relationship between micro-small setting errors and tooth deviations of single flank

3 數控強力刮齒誤差補償

為了保證刮削出的齒輪精度滿足要求,在加工前需將各工藝參數調整到合理的范圍內,基于建立敏感系數矩陣法針對加工中影響齒形精度的機床安裝參數誤差進行補償。

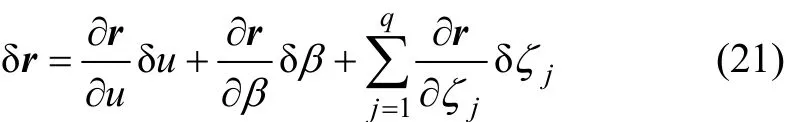

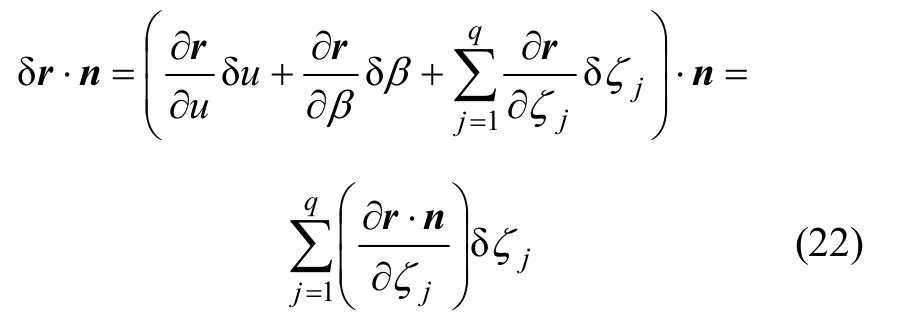

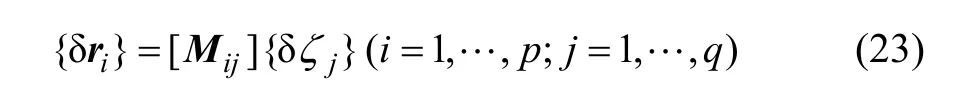

首先,假設齒形上任意1點的誤差是各項機床調整參數微小變化引起的單個齒形誤差的疊加,即每項安裝誤差對應的微小誤差變動量是線性疊加的,則有

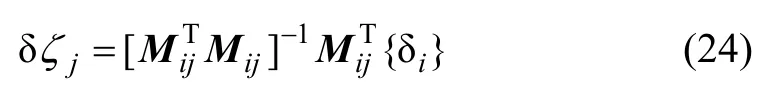

整個齒形上的法向誤差表示成矩陣形式為[14?16]

式中:n 為齒面數據點的法向矢量;ri為理論齒面在第i點的表達式;δri為理論齒面在第i點的法向誤差;δζj為第 j 項機床調整參數的微小變化量;[Mij]為齒形上第 i 點法向誤差隨第 j 項機床調整參數變化的敏感系數矩陣。

然后,由式(23)求解得到敏感系數矩陣[Mij],并將該敏感系數矩陣作為初始變換矩陣,對于測量得到的齒面法向誤差矩陣點δri,根據最小二乘的線性回歸方法,可以求解出需要調整的機床參數修正量δζj,即

最后,通過重新調整機床安裝參數,實現對加工誤差值的高精度修正補償。

4 實例分析

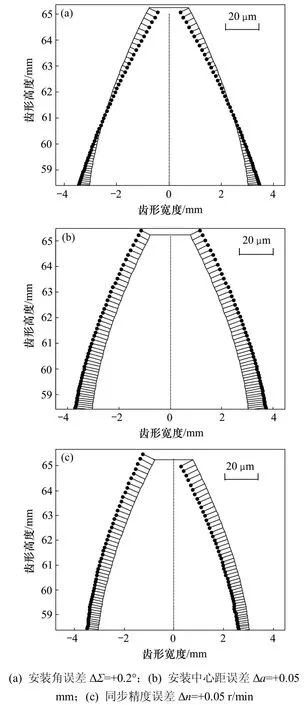

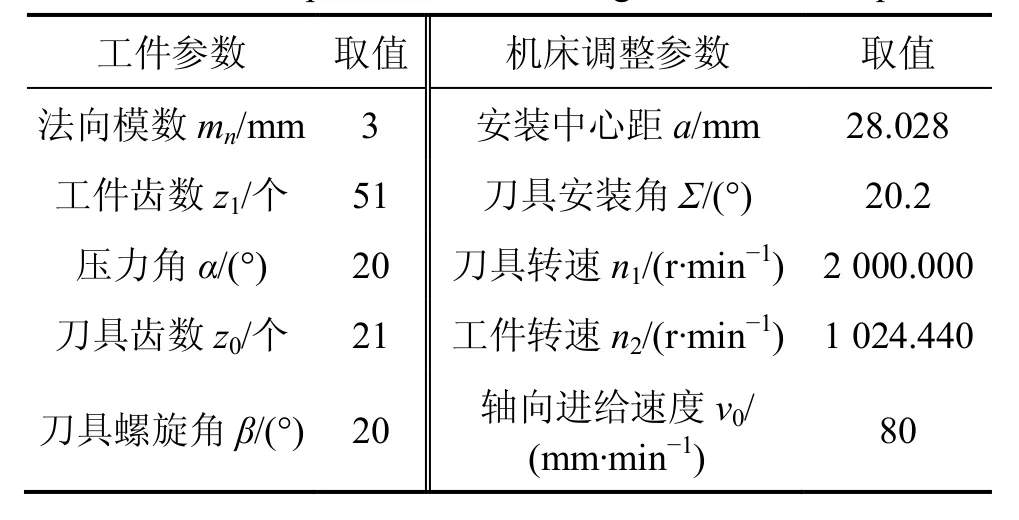

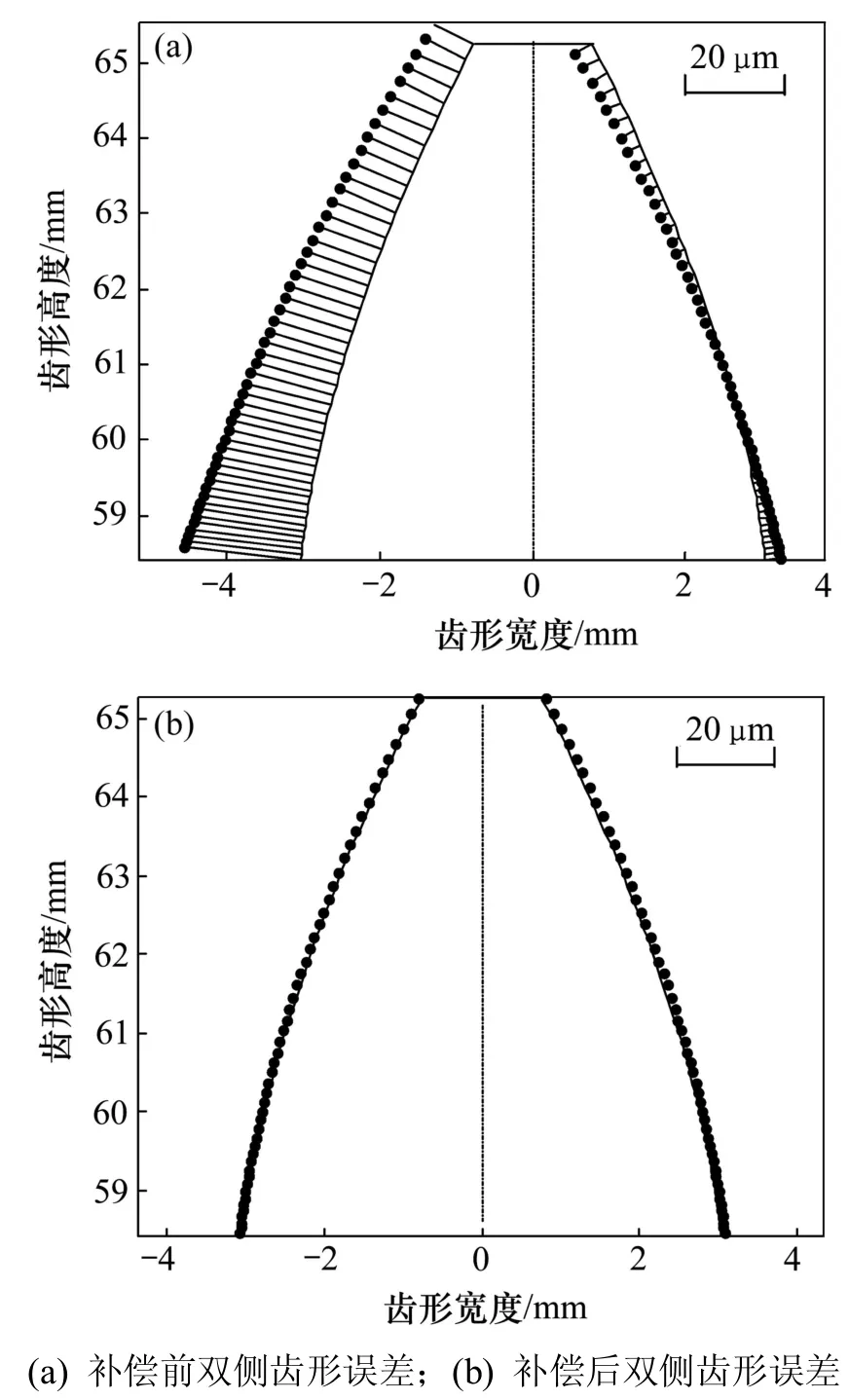

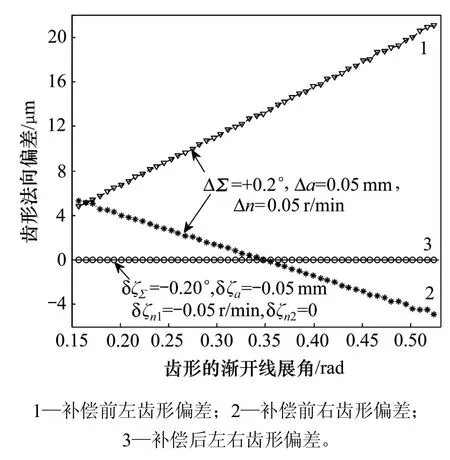

以1個內齒圓柱直齒輪的刮齒加工為例,進一步驗證本文所提方法可行性。表1所示為刀具、工件(內直齒)和機床調整參數。人為給定誤差擾動量進行分析,安裝中心距的誤差為+0.05 mm,安裝角度誤差為+0.2°,速度同步運動精度誤差為+0.05 r/min,則可以得到這些誤差綜合影響之下的齒形偏差,如圖6所示,修正補償前的左側齒形最大法向偏差為 21.5 μm,右側齒形最大法向偏差為5.4 μm。

表1 刀具、工件(內直齒)和機床調整參數Table1 Basic parameters of skivingCutter and workpiece

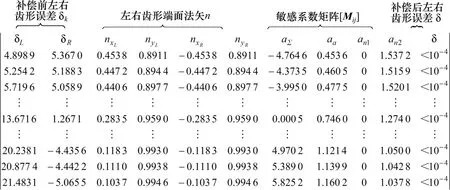

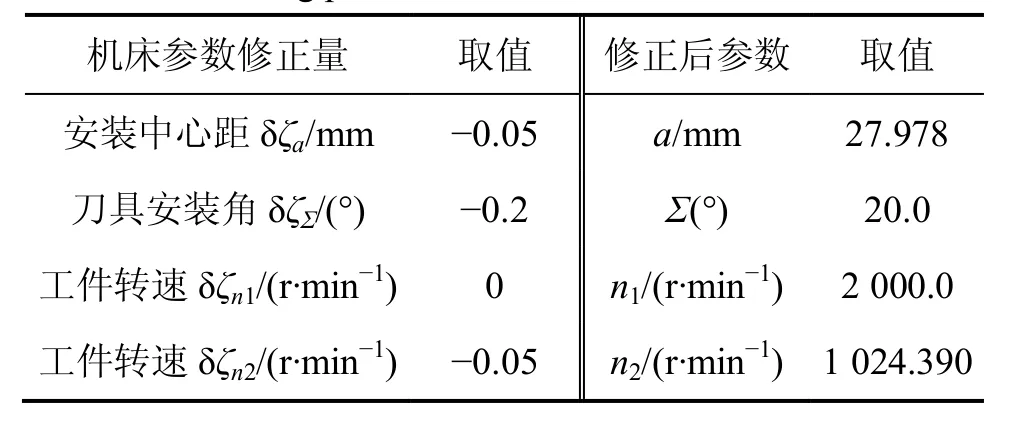

采用上述敏感系數矩陣法對刮齒加工參數進行修正補償后,可以得到機床調整參數的變化量。圖7所示為求解敏感系數矩陣法過程中的計算結果,分別為補償前左右齒形誤差δri、左右齒形端面法矢n、敏感系數矩陣Mij和補償后左右齒形誤差δ。

圖6 補償前和補償后的齒形誤差Fig.6 Tooth deviations before and afterCorrection

根據所求解出的敏感系數矩陣,由式(24)可以求出機床調整參數修正量 δζa=?0.05 mm,δζΣ=?0.2°,δζn1=0和δζn2=?0.05 r/min,如表2所示,該方法得到機床調整參數修正量 δζa,δζΣ,δζn1,δζn2與人為給定的誤差擾動量ΔΣ,Δa和Δn相吻合。

圖8所示為補償前后的齒形誤差對比。將表2中修正后的機床參數代入到式(20)中,得到補償后的左、右齒形的最大法向偏差小于0.1μm,修正效果極佳,將原有的刮齒誤差補償修正到合理的加工精度范圍內,理論上可完全消除誤差。驗證了本文所提刮齒加工誤差補償方法的可行性。

圖7 求解敏感系數矩陣法計算結果Fig.7 Part ofCalculation results in solving sensitivityCoefficients matrix

表2修正后的機床調整參數Table1 Setting parameters of machine tool afterCorrection

圖8 補償前后的齒形誤差對比Fig.8 Tooth deviations before and afterCorrection

5 結論

1)建立內齒圓柱齒輪強力刮齒加工的數學模型,介紹了數控強力刮齒加工的原理,得到了各項機床調整參數誤差對全齒形法向偏差的影響規律,為刮齒加工誤差分析和補償提供了正確調整初值,并得到刮齒加工各調整參數誤差與齒形偏差的關聯函數。

2)提出了一種基于建立齒形誤差敏感系數矩陣的誤差補償方法。該誤差補償方法假設每項調整參數對應的微小誤差變動量是線性疊加的,通過求解出敏感系數矩陣,根據實際測量得到刮齒齒形誤差值,反求出機床的調整參數。本文所提補償方法具有通用性,可以實現對內、外和直、斜齒的強力刮齒加工誤差的高精度補償,為數控強力刮齒加工的推廣應用提供了理論基礎。

參考文獻:

[1]KOBIALKAC.Contemporary gear pre-Machining solutions[J].Gear Solutions,2013(4): 43?49.

[2]SPATH D,HUHSAM A.Skiving for high-performance machining of periodic structures[J].Annals of theCIRP,2002,51(1): 91?94.

[3]STADTFELD H.Power skiving ofCylindrical gears on different machine platforms[J].Gear Technology,31(1): 52?62.

[4]FLEISCHER J,BECHLE A,KUHLEWEINC.High performance gearing by skiving[C]//CIRP 2nd InternationalConference on High PerformanceCutting(HPC).Vancouver,Canada: University of BritishColumbia,2006:1675?1678.

[5]VOLKER S,CHIRSTTOPH K,HERMANN A.3D-FEM modeling of gear skiving to investigate andChip formation mechanisms[J].Advanced Materials Research,2011,223: 46?55.

[6]HARTMUT M,OLAF V.Robust method for skiving andCorresponding apparatusComprising a skiving tool: 20120328384A1[P].2012.

[7]HARTMUT M,OLAF V.Semi-completing skiving method and device havingCorresponding skiving tool for executing a semi-completing skiving method: 20130071197A1[P].2013.

[8]李佳,陳新春,張鴻源.圓柱齒輪剮齒技術[J].機械工程學報,2011,47(19):193?198.LI Jia,CHEN Xinchun,ZHANG Hongyuan.Slicing technology forCylindrical gears[J].Chinese Journal of Mechanical Engineering,2011,47(19):193?198.

[9]CHEN Xinchun,LI Jia,LOU Benchao.A study on the design of error-free spur sliceCutter[J].The International Journal of Advanced Manufacturing Technology,2013,68(1): 727?738.

[10]CHEN Xinchun,LI Jia,LOU Benchao,et al.Effect of theCutter parameters and machining parameters on the interference in gear slicing[J].Chinese Journal of Mechanical Engineering,2013,26(6):1118?1126.

[11]CHEN Xinchun,LI Jia,LOU Benchao.Research of the synchronous motionControl for the gear slicingCNC machine tool based on SIEMENS 840D[J].Advanced Science Letters,2012,5(1): 687?691.

[12]吳序堂.齒輪嚙合原理[M].2版.西安: 西安交通大學出版社,2009:126?172.WU Xutang.Principle of gearing[M].2nd ed.Xi’an: Xi’an Jiaotong University Press,2009:126?172.

[13]LITVIN F,FUENTES A.Gear geometry and applied theory[M].2nd ed.New York:Cambridge University Press,2004: 33?127.

[14]SHIH Y P,CHEN S D.A flankCorrection methodology for a five-axisCNC gear profile grinding machine[J].Mechanism and Machine Theory,2011,47: 31?45.

[15]SHIH Y P,CHEN S D.Free-form flankCorrection in helical gear grinding using a five-axisComputer numericalControl gear profile grinding machine[J].ASME Journal of Manufacturing Science and Engineering,2012,134: 041006.

[16]唐進元,聶金安,王智泉.螺旋錐齒輪 HFT 法加工的反調修正方法[J].中南大學學報(自然科學版),2012,43(6): 2142?2149.TANG Jinyuan,NIE Jinan,WANG Zhiquan.ReverseCorrection of spiral bevel gear HFT method[J].Journal ofCentral South University(Science and Technology),2012,43(6): 2142?2149.

(編輯 羅金花)

Error analysis andCompensation forCNC power skiving

GUO Erkuo1, HONG Rongjing1,2,HUANG Xiaodiao1,2,FANGChenggang1,2

(1.College of Mechanical and Power Engineering,Nanjing Tech University,Nanjing 211800,China? 2.Jiangsu Key Laboratory of Digital Manufacturing for Industrial Equipment andControl Technology,Nanjing 211800,China)

Abstract:To reduce the tooth profile deviations of power skiving processingCaused by machine setting parameters error,a mathematic model of power skiving for working internalCylinder gear was established based on the engagement principle ofCrossed helical gear.The relationships were obtained between machine setting parameters error and tooth profile deviations by the difference of error tooth profile and theoretical tooth profile.An errorCompensation method was proposed for solving the sensitiveCoefficient matrix of tooth error.The validity of this method for power skiving was numerically demonstrated as working an internalCylinder gear for example.The results show that the tooth deviationsCaused by machine setting parameters error areCorrected and the accuracy is improved.

Key words:CNC machining?power skiving?error analysis?compensation method

中圖分類號:TH132

文獻標志碼:A

文章編號:1672?7207(2016)01?0069?08

DOI:10.11817/j.issn.1672-7207.2016.01.011

收稿日期:2014?12?20;修回日期:2015?02?20

基金項目(Foundation item):國家自然科學基金資助項目(51175242);江蘇省科技成果轉化專項資金資助項目(BA2012031)(Project(51175242)supported by the National Natural Science Foundation ofChina? Project(BA2012031)supported by the Special Fund of Jiangsu Province for the Transformation of Scientific Research Achievements)

通信作者:郭二廓,博士研究生,從事數控加工技術、齒輪先進加工制造工藝及其裝備研究;E-mail: guoerkuo@sina.com