面向六西格瑪設計提升短生命周期產品質量:以手機為例(上)*

◆汪 建 楊 磊 郝社華/文

?

面向六西格瑪設計提升短生命周期產品質量:以手機為例(上)*

◆汪建楊磊郝社華/文

*本研究受到國家自然科學基金(71572104)、教育部博士點新教師基金(20123108120030)、教育部歸國留學人員基金的資助。

摘要:L公司基于面向六西格瑪設計理論,吸收和應用質量管理中多種理論和方法,形成了針對短生命周期產品的開發管理方法。該方法在顧客需求識別,產品特征定義,產品開發組織,產品設計優化,以及設計結果驗證等多個環節都具有明顯的特點并開發了多種實用性工具,對產品生命周期短的產品開發具有借鑒價值。

關鍵詞:面向六西格瑪設計;產品生命周期;手機行業;案例研究

引言

六西格瑪質量管理方法是一套系統的、集成的業務改進方法,其目的在于持續改進業務流程,提升客戶滿意度。其中,應用較為普遍的一種方法稱為DMAIC(Define,Measure,Analysis,Improve,Control的首字母縮寫)。在由五西格瑪水平向六西格瑪水平提升的過程中,DMAIC應用過程中通常會遇到“西格瑪墻”的現象。西格瑪墻的突破需要從產品設計環節入手開展質量管理,即應用面向六西格瑪設計(Design for Six Sigma,簡稱DFSS)。產品設計階段的質量控制是產品全生命周期質量控制的“瓶頸”,同時也是進行質量控制成效比最高的階段。相關研究表明,產品或服務質量的70%-80%是由設計階段決定的,產品設計費用只占總成本費用的約5%,卻決定了產品成本的約70%。產品生命周期越短,市場的變化越劇烈,其對于產品的設計及制造的質量要求就越高。本文以產品生命周期短、市場變化快的手機產品開發為例,探索如何應用DFSS提升產品質量。

1 理論綜述

要實現真正意義上的六西格瑪質量水平需要從新產品設計階段開始導入六西格瑪設計,最終達到有效的降低產品在生產過程中由于設計上的缺陷而導致的問題。DFSS可以用于創造或重新設計產品,以提高產品的平均故障間隔時間,同時也可以加強對質量數據的提取、表達與管理,從基礎環節把控質量。相對于DAMIC的廣泛應用,DFSS的應用還有待于推進。DMAIC和DFSS的結合是實現六西格瑪水平的一條必經之路。DFSS的構成和表現有多種選擇,包括IDDOV、ICOV、DMADV、DCCDI、IDOV、DMEDI等。各類DFSS方法在產品設計各階段的輸入、輸出參數,以及使用的質量工具基本類似。

在DFSS的應用研究中,關于短生命周期的產品質量提升的案例討論較少。對于短生命周期產品而言,需要快速識別顧客需求,同時盡可能縮短產品開發周期。由于這種要求,DFSS在識別環節和開發環節有更高的要求。本論文選取手機作為案例,針對其應用DFSS的過程及方法進行研究。

2 研究方法

本文采用案例研究的方法,對L公司應用DFSS提升質量水平進行了長期跟蹤。基于理論與實踐相結合,對DFSS 開展的應用創新進行了總結,提煉出其管理觀點。

由于通信技術的進步,手機市場競爭日益激烈。手機企業為了搶占市場,不斷研發新產品,加快產品更新換代的速度,來滿足消費者追隨潮流的多元和時尚需求,致使手機的生命周期由過去平均3年縮減到現在一年左右。L公司作為行業內優秀的整機設計和交付商,也存在著新產品項目進度延遲,錯過最佳的上市時間等問題。為了解決這些問題,同時提升企業競爭力,L公司采用DFSS,并取得了很好的效果。具體以IDDOV為依據,包括五個環節:識別、界定、開發、優化、驗證。

3 案例研究

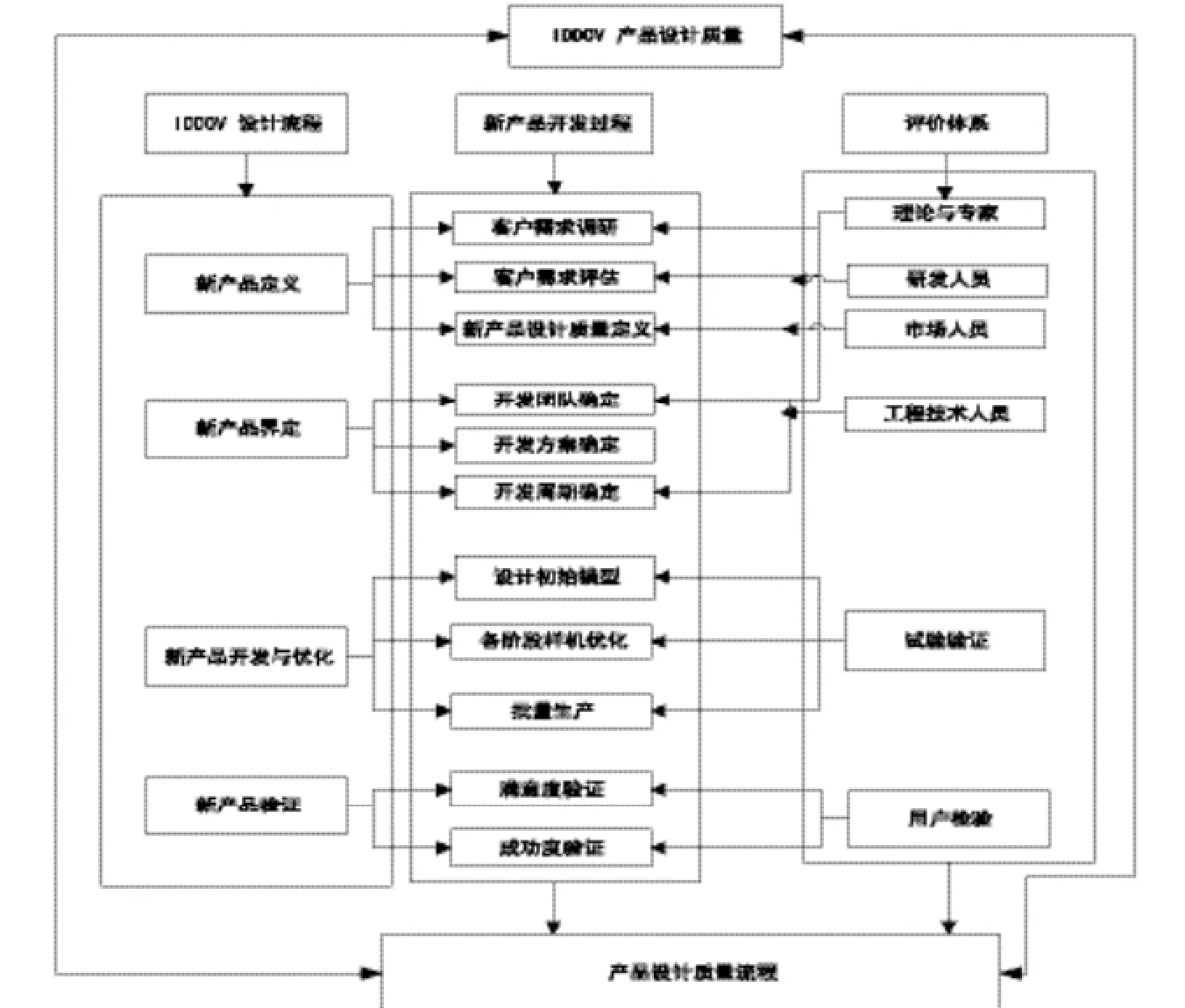

L公司應用IDDOV的階段如圖1所示,具體包括如下多個階段:

3.1階段1:顧客需求的識別

顧客需求的識別包括外部顧客和內部顧客兩個方面。其中,外部顧客需求的快速準確識別是短生命周期產品開發的關鍵。

3.1.1外部顧客需求的識別

對于外部顧客的需求識別流程包括如下幾步:

1)定位客戶,確定需要了解的因素

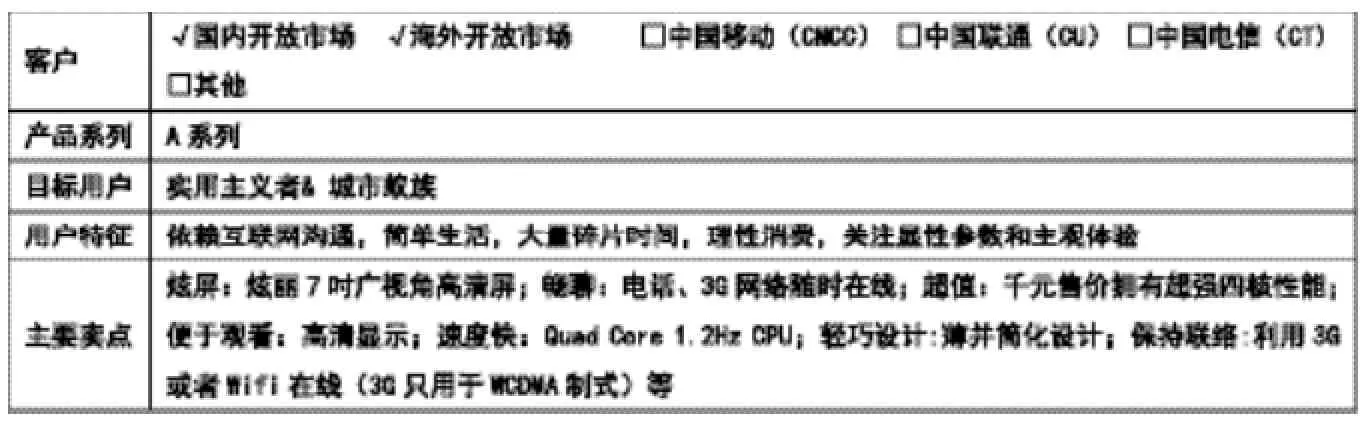

具體包括探究重要客戶的產品開發計劃以規劃公司的開發活動;了解重要客戶重視的規格需求以快速導入客戶供應鏈;了解重要客戶的產品質量以節約不必要的研發成本。例如A手機產品的客戶目標表如表1所示。

2)收集并分析系統資料,填補空白

大量的調查結果表明客戶需求基本包括品質需求(產品性能,適用性,使用壽命,可靠性,安全性,經濟性,外觀美學要求等),功能需求(主導功能,輔助功能和兼容功能等),外延需求(服務需要,心理需求,文化需求等),價格需求(價格區間,性價比等)等內容。需要通過多種途徑明確客戶在不同方面的需求。

3)用客戶語言表達需求列表

客戶用比較籠統的描述來表達其主要的需求,并沒有明確的說明自己在外觀、硬件配置、軟件配置上的具體參數。因此必須根據客戶的這些籠統描述,從客戶端了解到軟件需求和硬件需求。

圖1 L公司應用IDDOV改進新產品設計質量的步驟

通過Kano模型將收集的客戶需求劃分為三個層次:基本型需求、一元需求、振奮需求。在市場調研過程中,一般通過Kano 模型設計的兩類正反回答的問題中,提取出三類客戶滿意度的參數;通過分析用戶對正反2個問題的回答,可以歸納出用戶的意見。每項用戶需求25個可能結果,具體如表2所示。經驗告訴我們,Kano調研存在一些局限,因此需要同行業的專家采用專家打分的形式對客戶質量要求的合理性進行評估。Kano調研中各因素權重股的確認,通過Better-Worse系數來對目標系數進行改進。

表1 L公司某產品目標客戶需求表

表2 L公司對于Kano模型調查問卷的判斷規則

4)將客戶語言轉換成關鍵質量參數

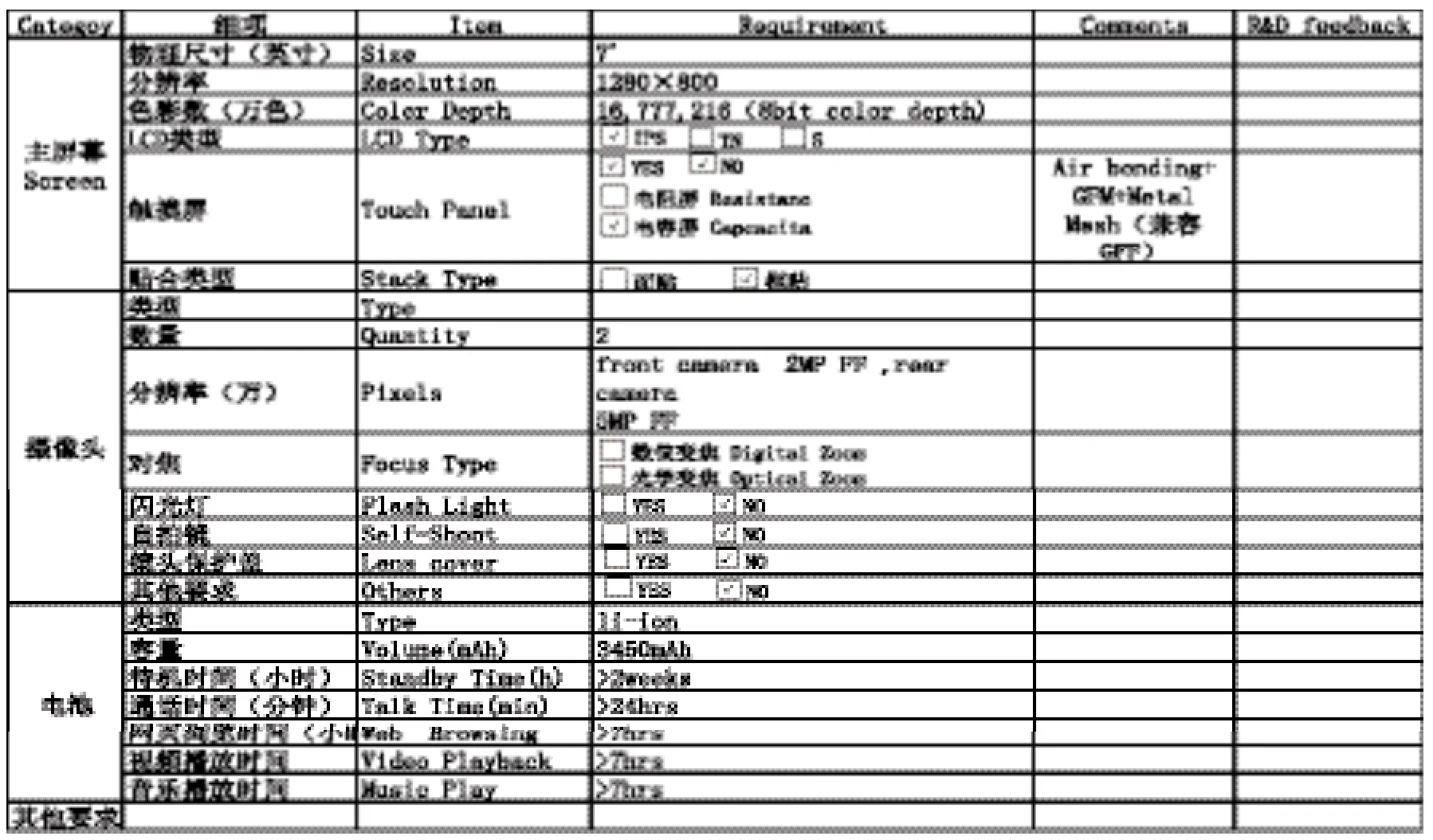

通過Kano模型和專家評審系統對Kano模型的調查因素過濾后,接下來需要將這些描述轉換成產品可量化的具體參數指標。如表3所示。

3.1.2內部顧客需求的識別

表3 L公司某新產品的主要器件說明表

在顧客對于產品的需求明確之后,還需要進一步考慮到顧客對于產品開發及生產流程的要求。L公司原有的流程主要分為三個階段:首先,由銷售部負責接待和開發新的客戶,市場部人員直接將顧客的需求轉到項目部;然后,項目部就開始立項,項目經理接到新項目的開發任務后并沒有明確客戶的具體的標準;其次,項目經理將新項目分配給各個職能部門,各階段聽命于項目經理。這樣的開發流程卻有幾個缺點:(1)不能真正把握客戶的需求,項目經理沒有明確客戶的開發需求;(2)在開發的過程中沒有和客戶就某些指標溝通的環節;(3)項目經理在整個項目團隊中承擔的責任過重,且項目經理對于各階段的各技術環節并不清楚。

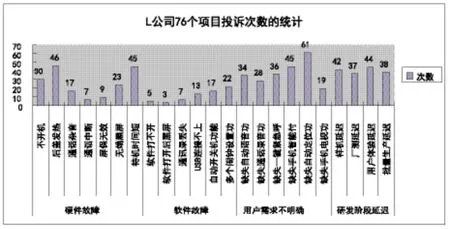

圖2 L公司的產品開發質量的投訴內容統計(2002-2007)

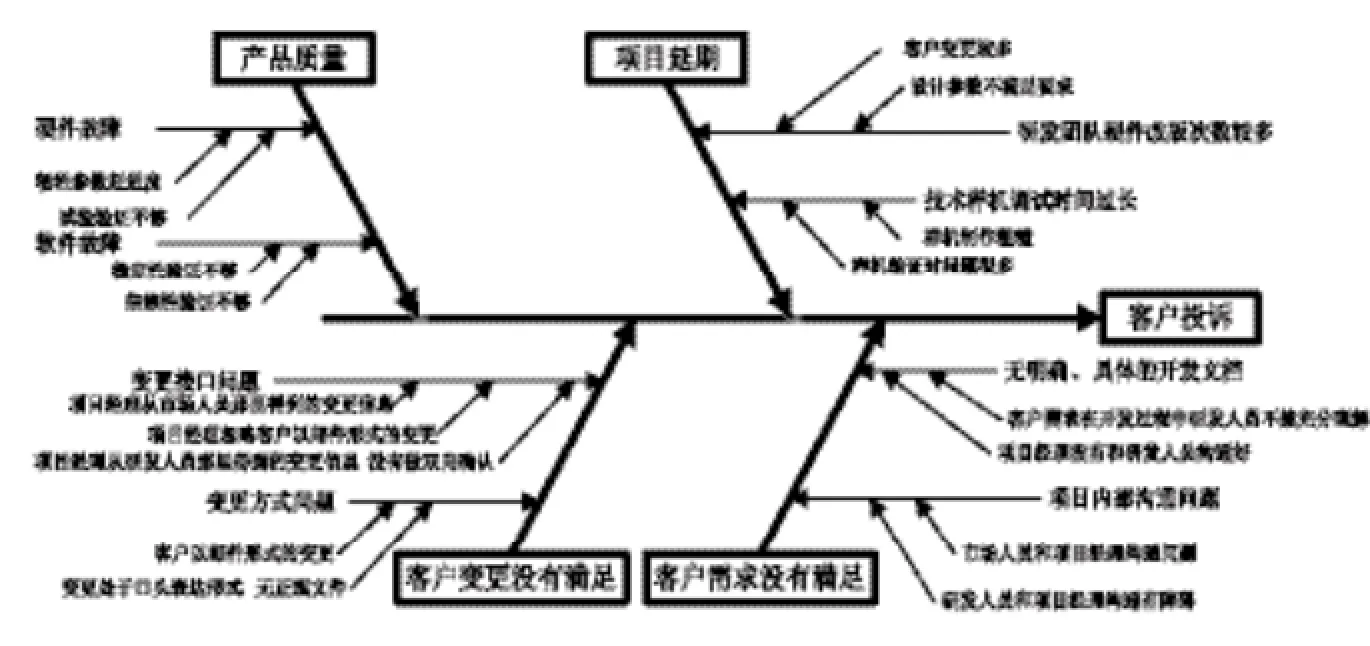

圖3 L公司關于項目投訴分析魚骨圖

從客戶的投訴來看,L公司產品從研發階段向量產階段轉移時也會凸顯很多的生產控制問題。實際調查2002-2007年之間的顧客投訴(見圖2),可以發現對于短生命周期產品而言,投訴的質量問題集中在三個方面:1)顧客需求不明確;2)項目延遲;3)故障類。從次數上來看,用戶需求不明確與故障類占比接近,都在36%-38%。顧客需求的變更也是造成需求定義困難的一個主要原因,例如L公司的某款新產品的電子線路板(PCB)的設計周期長達177天,其中主要原因在于改版了4次。這種變更給該新產品開發帶來很大的問題。

針對上述幾個方面的問題,建立了原因分析的魚骨圖(見圖3)。顧客需求不明確的產生原因包括無明確的需求說明文檔,內部溝通不暢,需求變更的溝通渠道及方式等;項目延期的產生原因主要在于設計變更較多,樣機調試項目較多等;產品故障包括硬件和軟件兩個方面的多種原因。在經過以上的步驟之后,基本上對客戶的需求進行了初步的定義和確認,同樣也為后續開發階段提供了參數支持。(未完待續)

(作者單位:第一、第二作者上海大學管理學院;第三作者上海妙博軟件技術有限公司)