百萬輛沖壓管理模式的構建(連載四)

文/周方星,周泳,程橋,趙獻忠·神龍汽車有限公司沖壓中心

百萬輛沖壓管理模式的構建(連載四)

文/周方星,周泳,程橋,趙獻忠·神龍汽車有限公司沖壓中心

周方星,沖壓生產經理,工程師,主要從事沖壓生產管理優化與現場改善工作、主持完成的“沖壓二期高效流管理實踐”與“沖壓生產模式的創新與實踐”項目分別獲武漢市企業管理現代化創新成果二等獎與三等獎。

《百萬輛沖壓管理模式的構建(連載三)》見《鍛造與沖壓》2016年第12期

生產計劃自動編制及分析系統——蔚藍系統

生產計劃是研究企業在有限產能、庫存容量及資源的約束下,如何制定中長期的生產任務,以達到利潤最大化與成本最小化的決策問題。隨著生產計劃對生產績效的指導性越來越高,如何通過生產計劃來提高生產績效,如何預測生產計劃所帶來的績效,如何調整計劃增加績效,如何驗證預測與實際匹配度,成為生產計劃管理的焦點。因此,從生產計劃和實時優化調度入手,開發出應用于生產管理的生產調度軟件系統就成為提高沖壓生產能力的當務之急。

重復性生產計劃目標主要在于:⑴滿足客戶的需求;⑵保證一段時間內生產的批量是均衡的;⑶減少庫存在制品。在整車制造企業中,沖壓車間根據其生產能力、庫存情況以及車身生產計劃的拉動來安排各生產線的生產計劃。沖壓車間與焊裝車間通過沖壓自制件倉庫關聯,沖壓車間在滿足車身需求計劃的前提下,以庫存量、最小經濟批量、容器裝載量、生產班次為邊界條件,根據沖壓自制件倉庫的庫存情況編制各生產線需要生產的零件品種、產量、生產時間等數據,從而形成生產計劃。

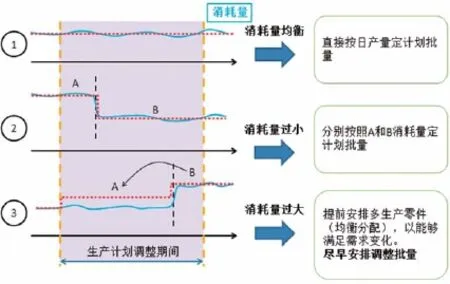

最小批量即經濟批量,經濟批量=CHR·TPO/60,最小模式=經濟批量/ CMJ。其中,CHR是指生產線在1個小時內實際生產的零件數量(不包含更換批次時間),CMJ是指下游用戶的日消耗量。如,CHR=450,CMJ=300輛/天,TPO=65分鐘,則經濟批量=CHR·TPO/60=488件,最小模式=經濟批量/CMJ=1.6,取整為2。正常情況下,安全庫存量是不允許使用的。客戶消耗量與計劃批量之間的關系如圖8所示。

由于沖壓領域是典型的零部件生產模式,它與整車排產模式差異性較大,因此在整車生產企業,沖壓的排產方式一直獨立于整車排產系統之外。沖壓中心負責神龍公司17個現生產車型266個品種零件的供應,這么多的品種在全球沖壓行業都很少見,另外還存在停產車型的備件排產與新車型小批量的調試需求,這給沖壓的生產計劃編排帶來了很大難度。在這種復雜的生產環境下,合理的計劃安排、有效的調度排產,對降低生產成本、提高企業效益有巨大的作用。在前期,根據自身生產能力、庫存情況以及整車生產計劃的拉動來安排各生產線的零件生產計劃,由于沖壓生產批量大、零件品種繁多等特點,往往會存在在制品庫存過高,生產周期過長,生產過量與短缺共存的現象。通過建立沖壓排產模型并編制蔚藍系統,沖壓的排產模式達到了準時精益生產的目的。

圖8 客戶消耗量

蔚藍系統是一項利用函數編輯的計算系統,它旨在實現重復性標準化生產的理念(重復性是指四重復:重復的時間、重復的地點和重復的人生產重復的零件),從而以提高勞動生產率、排產效率、準確性以及降低成本、質量風險為目的打造的應用軟件系統,它集合了自動排產功能、生產數據分析、庫存信息導入、生產風險管理以及庫存信息分析等功能。

沖壓排產的復雜性很大程度體現在邊界約束條件多,如容器裝載量的限制、最小經濟批量(生產時間必須大于備模時間,否則會出現停線損失)、工作時間平衡、生產節拍、換模時間、備模時間、換型時間等工藝參數限制;多變性主要體現在倒班的變化,銷售環境導致的整車生產消耗需求變化,工藝條件變更后生產節拍的變化,設備、模具故障導致的產能變化等。蔚藍系統對庫存信息自動采集和分析后,讓這些影響因素自行計算、實現重復性原則,平衡工作時間形成最優排列組合,并對生產結果與計劃差異性跟蹤與分析。

績效、成本預測模型

沖壓生產計劃的編排,直接決定了沖壓自制件庫存資金的使用,設備開動率以及能源消耗的多少。然而這些因素之間又相互制約,此消彼長,因此,如何做到平衡,使生產效益最大化成為我們研究的首個課題。

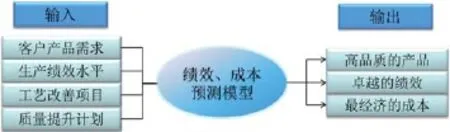

圖9 績效、成本預測模型

績效、成本預測模型是根據蔚藍系統生成的下一周的排產計劃以及每個零件的基礎數據,預測生產能力、在制品資金占用、能源消耗指標的完成情況,其基本構架如圖9所示。如果指標沒有完成就需要提前糾偏使下一周的指標達到目標,使用更合理。這樣工作有了前瞻性,避免出現指標不達標后,再去找原因制定措施,既節約了成本也提高了工作效率。

模型第一部分為生產線所有零件的基礎數據,以及蔚藍系統生成的排產計劃。然后根據下游日消耗計劃計算該線每天所需沖次數及需要消耗的零件總價格。除此之外,每個零件的基礎數據放在一起也便于進行橫向對比,可以較明顯看出哪些零件績效處于較差水平,找到改善方向。

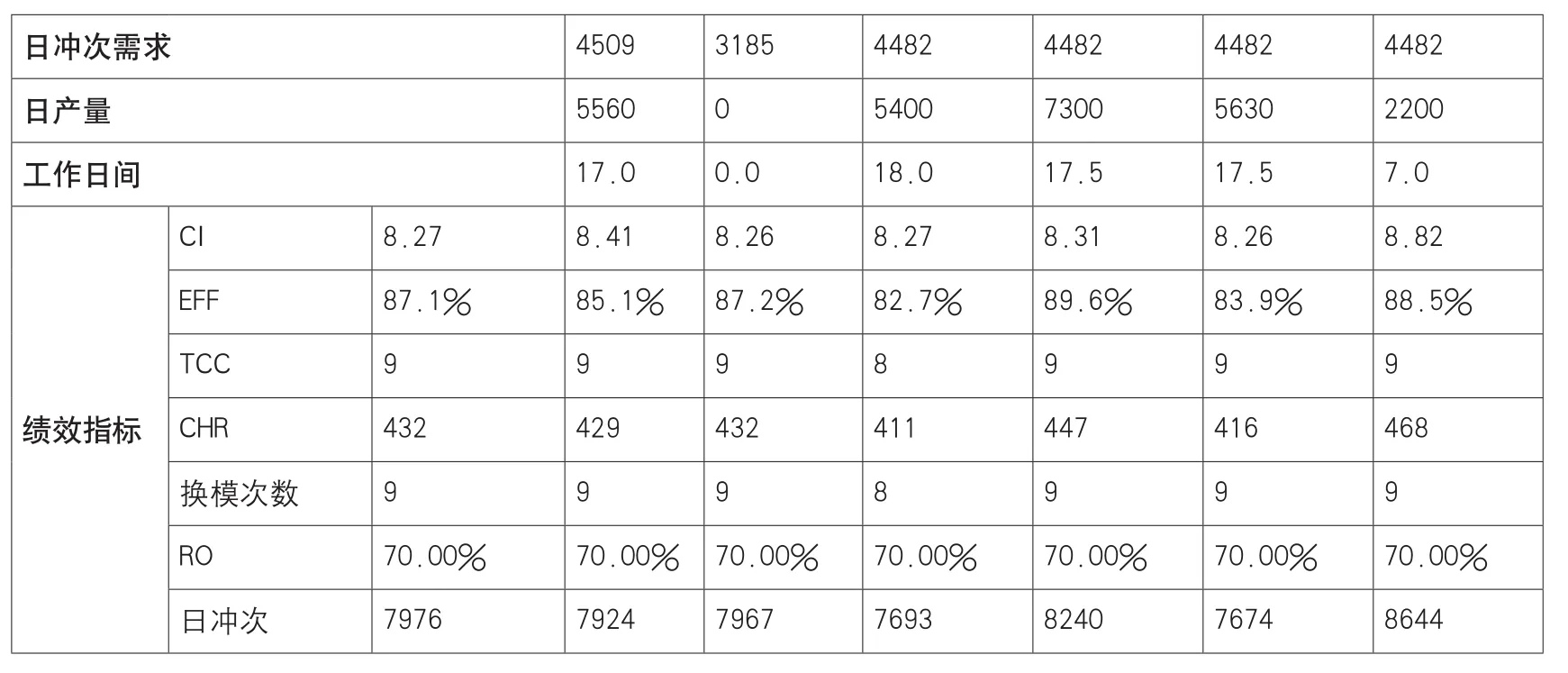

模型第二部分為績效指標預測,第一列數據為目標值,后面幾列數據為每天日沖次預測值。從表4中可以看出,周一和周三兩天績效沒有達標,通過分析,這兩天生產的T91、T92、W10這三個零件績效較差,且沒有生產高績效的零件是導致沒有達標的主要原因。這樣可以明確改善方向,在下周的重點工作安排中提升這三個零件的節拍和效率來保證績效達標或可縮小與目標的差距。

模型第三部分是通過該生產線的人員計算生產線每天的總工作時間以及千沖次人工工時H/MCE,H/MCE是衡量一個沖壓車間績效的綜合指標,無法對一條線進行核算,是將所有線的產量以及工作時間匯總后形成,該部分可以清楚地反應出每天指標的變化情況,S22周指標達標,如果指標不達標就需要分析每天工作時間是否合理,是否需要進行彈性生產以降低人工成本。

模型第四部分是動能消耗的預測,動能是沖壓中心成本指標里占比最大的指標,通過模型對單沖次平均能耗與排產的沖次數關聯后進行預測。

該模型的建立使我們的工作更有前瞻性,不但對生產績效的提升形成了強大的支撐,同時在生產組織上使制造成本最小化、可控化,對沖壓實現效益最大化有重要的指導意義。

表4 績效指標預測

精益成本控制模式

利潤是一個企業生存的根本,而利潤等于價格減去成本,在汽車價格不斷下降,而利潤需要保持不變甚至增加的前提下,如何降低成本對于任何一個企業都是永恒的主題。

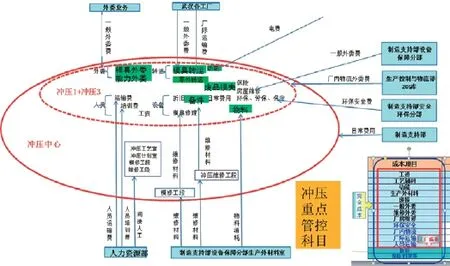

隨著神龍公司近年來不斷刷新銷量記錄,以及公司多工廠的不斷投產,這對原有的成本核算方式提出了新的需求。為了更加有效的支持公司工業領域的成本核算,依據工廠的職能及管控范圍,沖壓中心在原工廠單車可控制造成本的考核指標基礎上,設置了財務維度上的精益成本指標——工廠完全成本(圖10)。

沖壓中心的可控制造成本包含人工工資、動能、生產外材料、工藝輔料、廢損、一般外委、維修外委、廠房維修、環保安全、廠內物流、廠際物流、人員運輸等。而完全成本則還包含折舊、保險、無形。

通過工業化俱樂部、沖壓中心與PSA優秀工廠進行精益指標對標,結合中長期計劃,對每項成本指標的末端因素進行分析和控制,并對設備利用率、資產折舊進行統計分析,使沖壓中心在精益的路上不斷進步。

資產利用率管理

資產利用率是通過比較當前節拍和設計節拍的方式,計算出資產(設備、容器、廠房、面積)的使用效率,目的是給工廠提供一份能夠讓其管理自己資產庫的工藝,降低自己的完全成本,其管理模型如圖11所示。首先通過對工廠的資產庫進行清理,列舉出工廠的資產清單,清單包含資產的投資金額、投入時間與年限等信息,分析沒有使用的或者很少使用的資產,確認這些資產回用的可行性,同時識別其他的機會,例如轉賣,并依據MIFA圖、布局圖及中期規劃中對這些資產需求的變化,根據資產的價值、當前的和未來的使用率、回用的難易程度,分析資產處理的優先順序。

圖10 沖壓完全成本模型

圖11 資產折舊管理模型

結束語

沖壓中心通過不斷創新和現代化規劃,依托戰略績效管理、卓越生產管理和精益成本控制管理,構筑起了百萬輛沖壓管理模式,對生產績效提升形成了強大的支撐,同時在生產組織過程中使得工廠的完全成本最小化,為沖壓中心愿景和神龍公司百萬輛車企愿景的實現,打下了堅實的基礎。