高溫合金轉子葉片擠壓制坯工藝研究

文/鞠秀義,汪大成,史麗坤,陳蘇,丁維·中航工業沈陽黎明航空發動機(集團)有限責任公司

高溫合金轉子葉片擠壓制坯工藝研究

文/鞠秀義,汪大成,史麗坤,陳蘇,丁維·中航工業沈陽黎明航空發動機(集團)有限責任公司

鞠秀義,工程師,2006年畢業于哈爾濱工程大學材料科學與工程專業,長期從事航空發動機零件鍛造技術及工藝研究工作。

一種轉子葉片材料為GH4169合金,鍛件采用擠壓制坯及精密成形工藝制造,采用初始工藝方案試制鍛件,在終鍛時出現設備能力不足、葉身厚度值超差、葉身進排氣邊緣撕裂等問題,經分析發現,擠壓預鍛坯葉身大部分截面積過大,導致終鍛時需壓縮變形的金屬過多,變形量過大,超出材料自身塑性變形范圍。通過重新設計擠壓模具,合理調整了葉身及定位凸臺部位的截面積,擠壓出的預鍛坯較好地滿足了終鍛變形需求,獲得了尺寸合格、組織性能優良的葉片鍛件。

一種轉子葉片材料為GH4169合金,該類葉片是航空發動機高壓壓氣機的重要轉動部件,在研制該葉片精鍛毛坯(如圖1所示)的過程中,摒棄了傳統的擠桿+鐓頭+預鍛+精密成形的鍛造成形工藝,代之以擠壓+精密成形的鍛造成形工藝,用一火次擠壓制坯代替了三火次綜合制坯,不但使成形工藝流程縮短一半,所用鍛造工裝減少一半,而且對葉片獲得較細的晶粒度也非常有利,是一種十分精益的葉片鍛造技術。然而在初始擠壓工藝方案中,采用了常用的開式擠壓方式,葉身長度方向敞開(擠壓坯如圖2所示),最終精密成形時,存在設備打擊力不足且變形量過大的困難,導致葉身厚度超差、葉片進排氣邊緣撕裂等問題的出現,為此需對該葉片擠壓制坯工藝進行研究、優化。

圖1 葉片鍛件

圖2 原擠壓件

工藝性分析

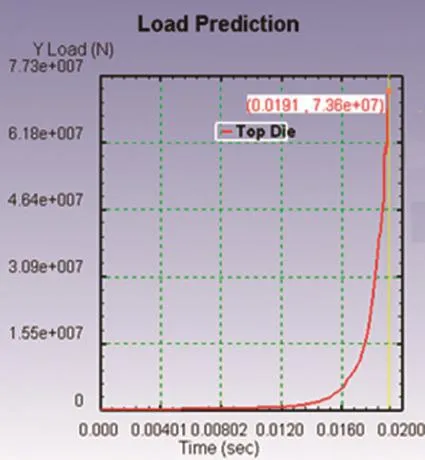

采用DEFORM-3D軟件模擬原擠壓件精密成形的過程,發現鍛造成形后葉身毛邊過大,整個葉身展寬已接近葉身自有寬度的3倍(如圖3所示),同時所需最大打擊力為7.36MN(如圖4所示)。

圖3 模擬終鍛件

圖4 模擬終鍛需要的壓力

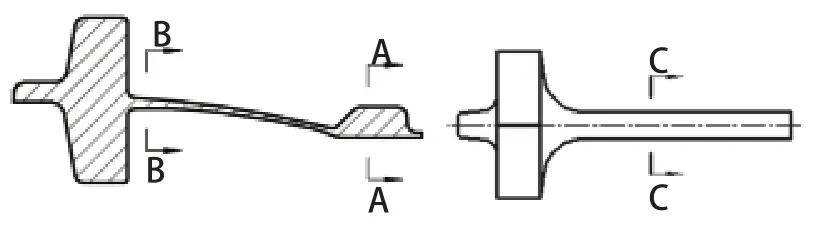

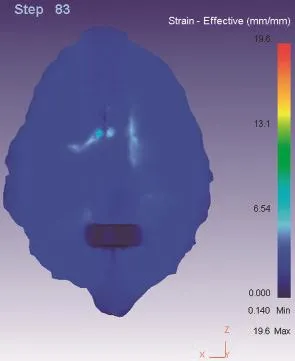

分析葉片鍛件(如圖5所示)的特點,鍛件的定位凸臺(A-A)處截面積為86.3mm2,葉身最大截面(B-B)的面積為62mm2。在初始擠壓工藝方案中,葉身長度方向敞開,所擠出的葉身部分是等截面的,為保證截面積最大的葉尖定位凸臺處的充滿,需根據定位凸臺處截面積計算擠壓件葉身部分截面積,計算的結果為106.3mm2(圖5中C-C截面),此面積大于葉身終鍛實際需求的62mm2近一倍,富余材料過多,這對于厚度較薄的轉子葉片來說十分不利,一方面由于GH4169合金是難變形材料,其塑性相對較低,難以滿足葉身大幅度展寬對其流動的需要,導致葉片厚度打不下去,所需設備打擊力急劇增大,同時查出所用鍛造設備1000t螺旋壓力機由于老化,打擊力富余量很小,不能保證精密成形時上下模的完全閉合,因此導致了葉身厚度超差;另一方面由于轉子葉片精密成形時進、排邊緣很薄,不足1mm,且處于大變形區(如圖6所示),易超出合金的塑性極限,導致在鍛件終鍛時進、排氣邊緣產生撕裂。

圖5 終鍛件與原擠壓件截面積對比

圖6 模擬終鍛等效應變

工藝及模具設計

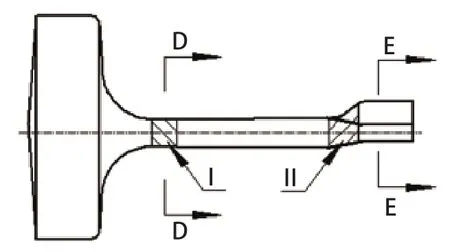

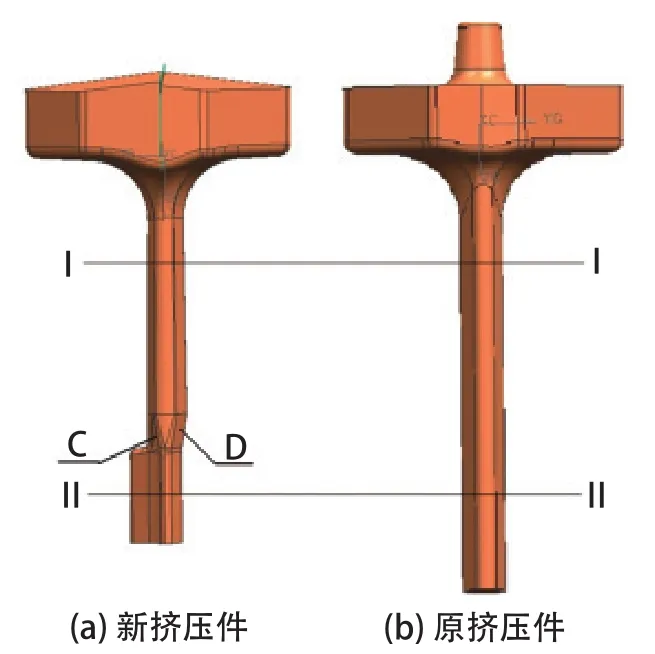

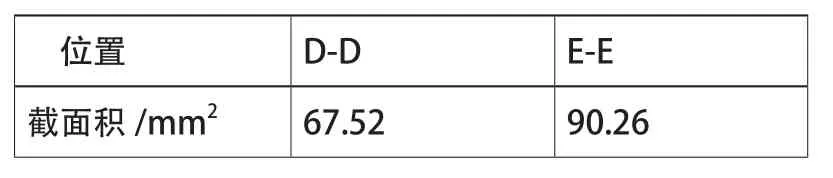

為了降低終鍛投影面積,將所需設備打擊力降下來,并解決葉片進、排氣邊緣產生的撕裂,必須將葉身的截面積縮小,同時還要保證定位凸臺處有足夠的金屬。設計了圖7所示的新擠壓件,將開式擠壓成形改為半閉式擠壓成形,擠壓時金屬先通過模具的狹窄區域Ⅰ,繼續流動到模具的葉尖狹窄區域Ⅱ時遇到障礙,部分金屬改變流動方向,向定位凸臺處填充,使該處聚集足夠的金屬,適應了鍛件葉身的截面積變化(如表1所列),新、舊擠壓件外形如圖8所示,這樣既滿足了葉尖凸臺充滿的需要,又減小了終鍛時的投影面積,模擬結果如圖9、圖10所示。同時不完全采用閉式擠壓成形,允許多余金屬以毛邊的形式擠出,能夠起到保護模具的作用。

圖7 新擠壓件

圖8 擠壓件截面選取位置

表1 新擠壓件各處截面積

圖9 模擬終鍛件

圖10 模擬終鍛需要的力

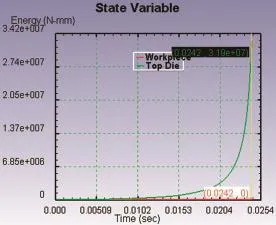

采用DEFORM-3D軟件模擬新擠壓件精密成形的過程,模擬終鍛件的投影面積為原始的63%,所用能量為3.19MN,預計能夠滿足設備以及工藝要求。

工藝試驗及結果

采用160t沖床擠壓試驗,擠壓前坯料加熱溫度為1050℃,擠壓模具表面預熱溫度為180~210℃。擠壓出的擠壓件如圖11所示。

圖11 新擠壓件實物照片

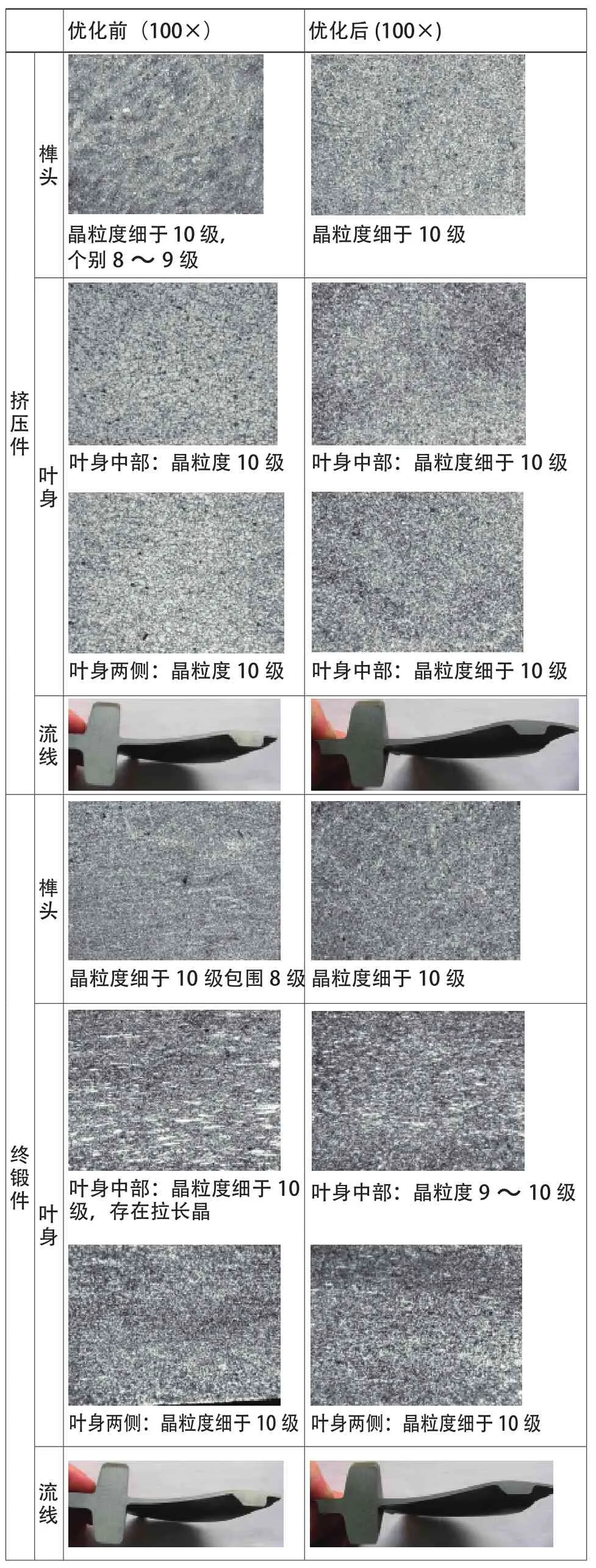

表2 優化前后擠壓件與終鍛件晶粒度對比

表3 優化前后擠壓件與終鍛件δ相對比

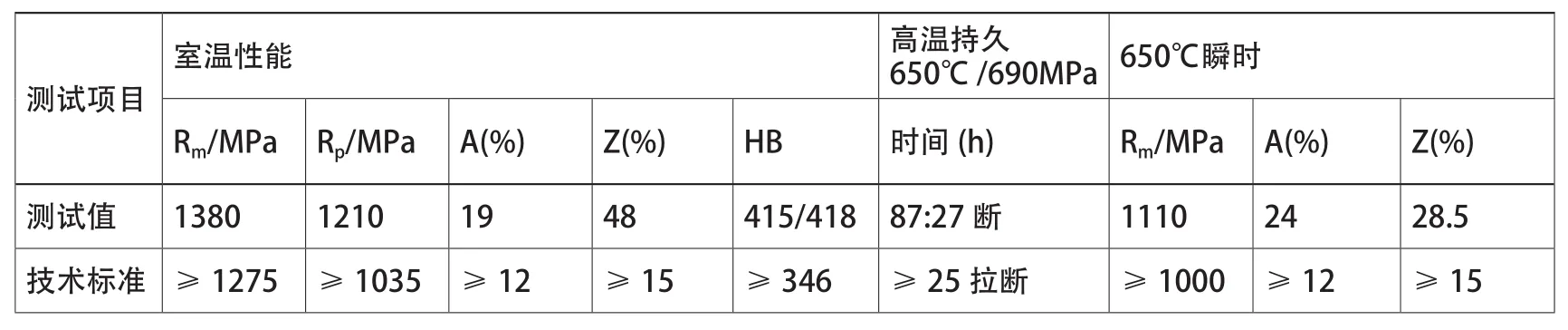

表4 新擠壓件所鍛葉片鍛件性能

采用1000t螺旋壓力機進行終鍛試驗,加熱溫度為1020℃,終鍛件完全充滿,且鍛件厚度達到工藝要求,終鍛件進、排氣邊沒有出現撕裂現象,將優化前后的擠壓件(改變前的擠壓件經過打磨修形)與終鍛件(鍛造參數相同)同時進行如下制度的熱處理:965℃保溫1h,空冷;隨爐升至720℃保溫8h,隨爐降至620℃保溫8h,空冷,并進行晶粒度對比分析(如表2所示)。

從表2中可以看出優化前后的擠壓件的晶粒度大體相當,優化后的終鍛件晶粒度要優于優化前的,兩種設計方式的擠壓件與終鍛件金屬流線均沒有目視可見的缺陷,符合標準要求。為了更加直接區分擠壓件優化前后的差異,對優化前后的擠壓件、終鍛件δ相進行了對比,如表3所示。

通過δ相的對比可以直接看出,優化后的擠壓件δ相明顯優于優化前的擠壓件,同樣與之相對應的終鍛件的δ相也優于優化前。GH4169材料的δ相在經過熱變形的材料或鍛件的冷卻過程中,δ相重新析出,變形量大,促進δ相的析出,數量就多。可見優化后的擠壓件終鍛更加合理,有利于轉子葉片的鍛造成形。經計算,優化后的擠壓件節省材料30.1%。用新擠壓件所鍛葉片鍛件性能見表4。

從表4中可以看出用新擠壓件所鍛葉片鍛件性能均達到技術標準指標要求,且均有一定的富裕度,表明所研制轉子葉片性能優良。

結論

⑴研究表明,采用開式擠壓成形,所擠壓的擠壓件葉身截面積過大,是初始擠壓工藝方案導致葉身厚度超差、葉片進排氣邊緣撕裂等問題的癥結所在。

⑵采用半閉式擠壓成形代替開式擠壓成形,適應了轉子葉片鍛件葉身的截面積變化,有效減小了葉片精密成形時的投影面積,降低所需設備打擊力,解決了葉身厚度超差、葉片進排氣邊緣撕裂等問題,且節省材料30.1%。

⑶采用優化后的擠壓制坯工藝,所成形的擠壓件和葉片鍛件晶粒度及主要強化相均優于優化前,所研制的葉片鍛件具備優良的性能。