600 MW亞臨界W火焰鍋爐熱力性能分析及改造

熊顯巍,陶麗

(上海發電設備成套設計研究院,上海 200240)

?

600 MW亞臨界W火焰鍋爐熱力性能分析及改造

熊顯巍,陶麗

(上海發電設備成套設計研究院,上海200240)

摘要:某電廠600 MW亞臨界W火焰鍋爐投運以來出現了鍋爐過熱器減溫水量大于設計值、再熱器汽溫低于設計值、排煙溫度偏高等問題。通過分析,發現鍋爐的結構特點以及運行煤質的變化共同導致了這些熱力性能問題,通過熱力性能校核計算評估了相關受熱面的改造方案。受熱面改造后,在滿足可靠性的基礎上提高了機組運行的經濟性。

關鍵詞:W火焰鍋爐;過熱器;再熱器;減溫水;排煙溫度;熱力校核計算

0引言

W火焰鍋爐用于燃用高灰分、低揮發分的難燃無煙煤,該爐型出于增大截面熱負荷以及燃燒器布置的需要,爐膛寬度大于同容量的其他爐型,為了進一步保證燃燒效率,在下爐膛還鋪設了大量衛燃帶,使得爐膛傳熱工況趨于復雜。這些固有的技術特點導致了W火焰鍋爐的熱力性能問題較對沖爐鍋爐或四角切圓鍋爐等其他爐型更突出,主要表現在過熱器超溫、再熱器欠溫以及排煙溫度偏高等方面。筆者通過分析,發現某電廠W火焰鍋爐的結構特點以及運行煤質的變化共同導致了這些熱力性能問題,通過熱力性能校核計算,評估相關受熱面的改造方案。受熱面改造后,在滿足可靠性的基礎上提高了機組運行的經濟性。

1機組概況

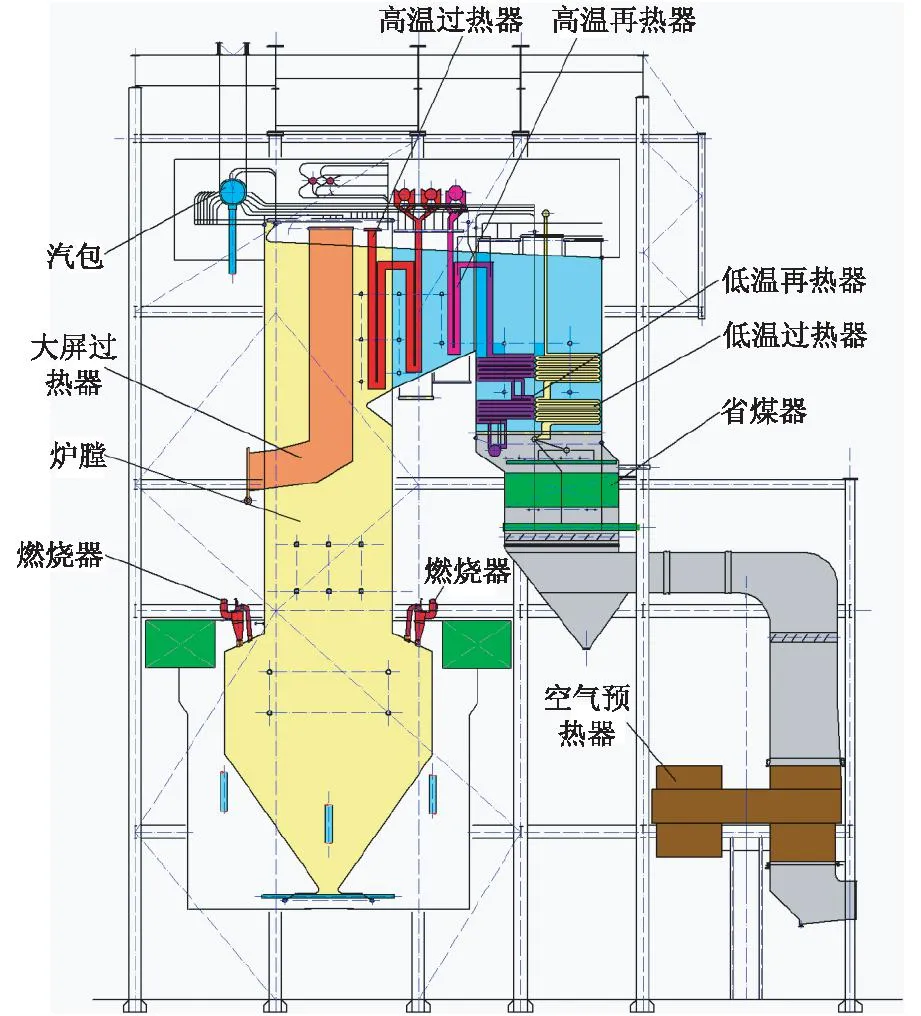

某電廠600 MW鍋爐為亞臨界、中間一次再熱的自然循環鍋爐,雙拱形單爐膛,燃燒器布置于下爐膛前、后拱上,“W”型火焰燃燒方式。尾部雙煙道結構,采用擋板調節再熱器汽溫,固態排渣,全鋼結構,全懸吊結構,平衡通風,露天布置。鍋爐保證熱效率(按低位發熱量)為91.75%(額定工況);下爐膛尺寸為34 480 mm×16 012 mm(寬度×深度),上爐膛尺寸為34 480 mm×9 906 mm(寬度 ×深度),爐底標高8 000 mm,爐頂標高60 140 mm;水平煙道深6 382 mm,尾部豎井深9 716 mm,尾部豎井前煙道深4 534 mm,尾部豎井后煙道深5 182 mm;一次汽調溫減溫水來自給水泵出口。

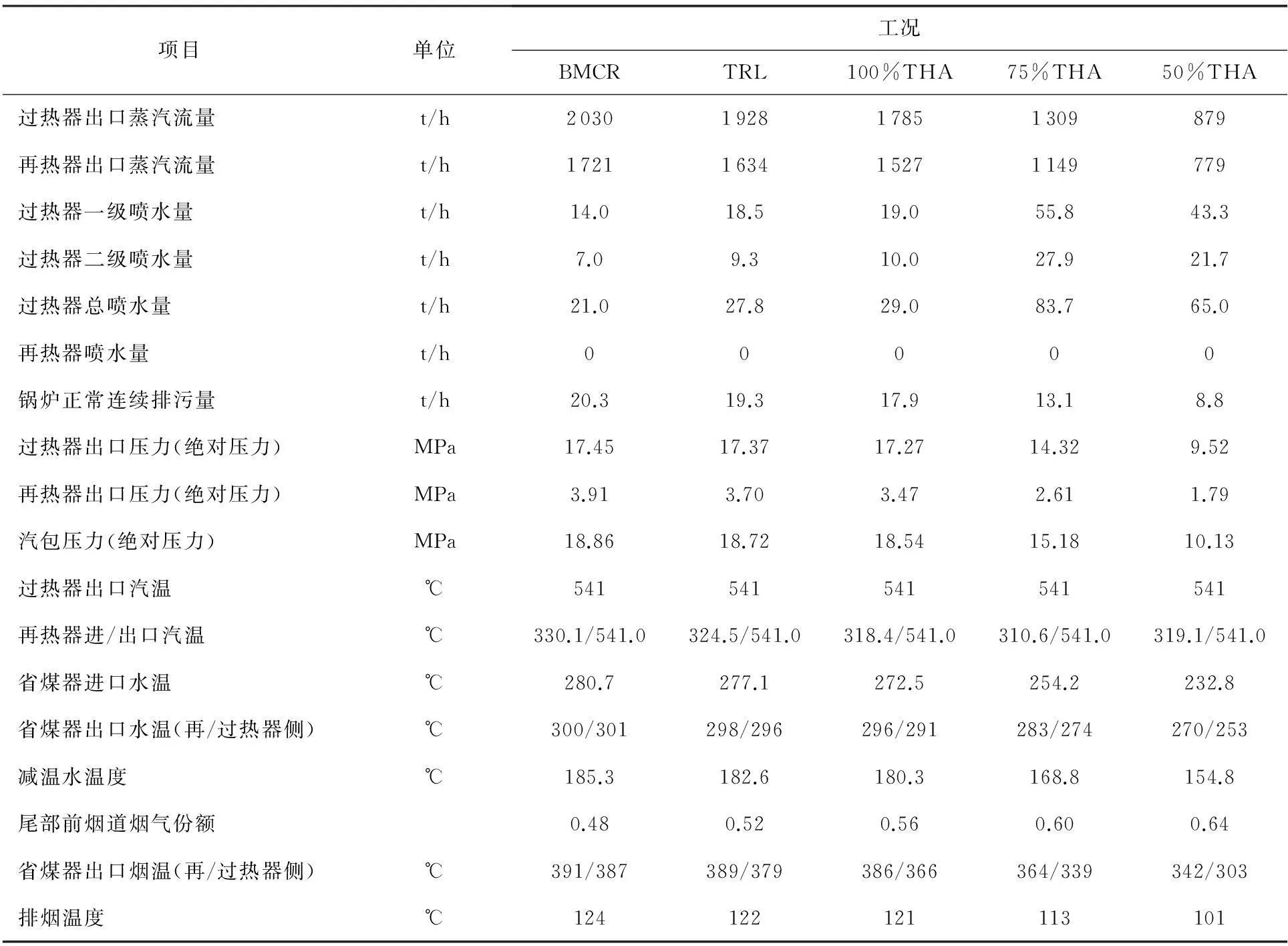

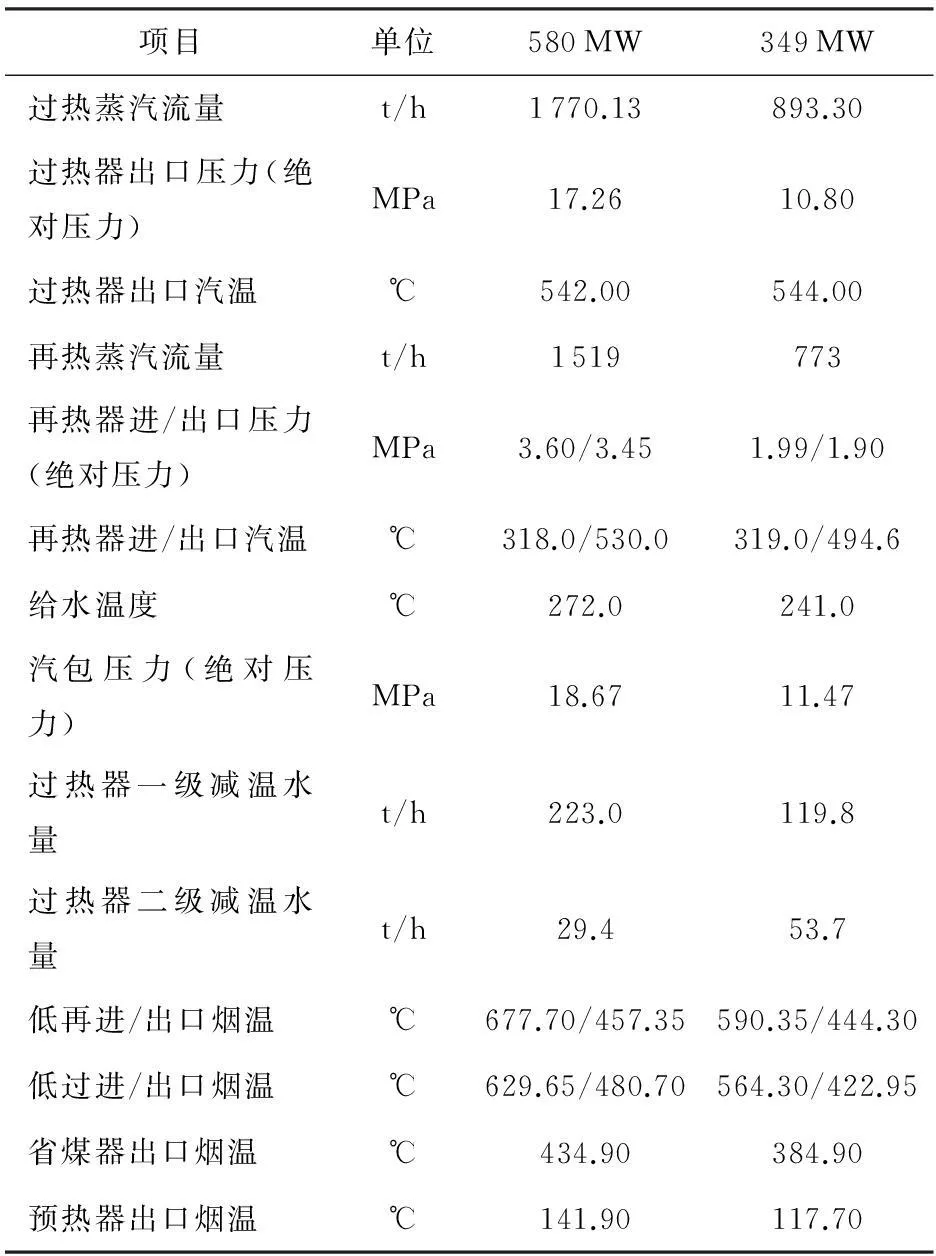

鍋爐結構如圖1所示,鍋爐主要性能參數見表1(表中:BMCR為鍋爐最大連續出力工況;TRL為額定工況;THA為熱耗考核工況)。

圖1 鍋爐結構

2鍋爐熱力性能分析

從鍋爐結構可以看出,該W火焰亞臨界鍋爐的熱力性能有以下3個特點。

(1) 過熱器汽溫呈現明顯的輻射特性。首先,大屏過熱器的高度占整個爐膛高度的近40%,而一般爐型的大屏過熱器占整個爐膛高度的30%左右;其次,該大屏過熱器為疏水屏,有一段水平段,因此折焰角以下的大屏占整個大屏的近40%,折焰角以下的大屏部分更容易吸收爐膛內強烈的火焰輻射熱;第三,由于下爐膛布置了大量的衛燃帶,增加了傳熱熱阻,減少敷設衛燃帶區域水冷壁30%~40%的吸熱量,相對就增加了大屏過熱器吸收爐內輻射熱的比例。

表1 鍋爐主要性能參數(設計煤種)

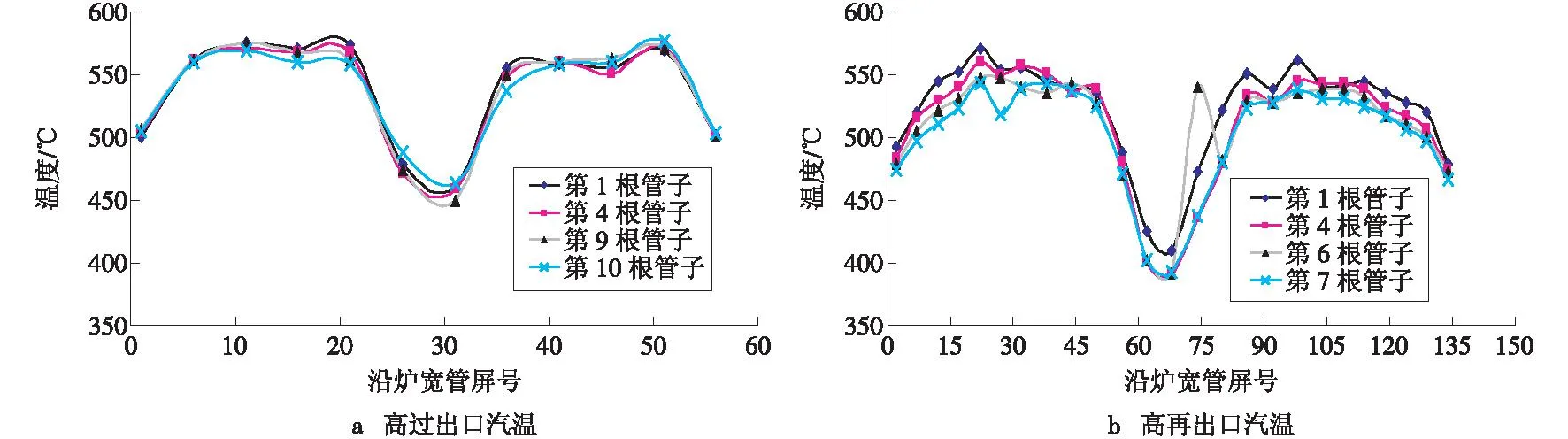

圖2 沿爐寬實測汽溫分布

以上因素疊加起來,導致整個大屏過熱器在爐膛內的熱負荷不均勻系數為1.00~1.10,而傳統的熱力計算方法中,大屏過熱器沿爐膛高度熱負荷不均勻系數一般為0.70~0.75,因此,鍋爐受熱面的布置方式將使得過熱器汽溫呈現明顯的輻射特性。

(2)再熱器汽溫呈現明顯的對流特性。該鍋爐未設置屏式再熱器,低溫再熱器為對流受熱面,唯一有可能吸收到少量爐膛穿透輻射熱的高溫再熱器(以下簡稱高再)又位于水平煙道的盡頭,離折焰角出口的距離達4~5 m(絕大多數600 MW Π型鍋爐折焰角出口即為高再),很難吸收從爐膛來的穿透大屏過熱器與高溫過熱器(以下簡稱高過)的爐膛輻射熱,因此該鍋爐再熱器汽溫表現為對流特性。

(3)折焰角上部以及水平煙道部分容易積灰。首先,該鍋爐折焰角上傾角度不到30°,水平煙道上傾角更是只有25°,而其他爐型的折焰角大部分上傾角度約為35°,這就增加了折焰角上部以及水平煙道積灰的可能性[1],積灰使得受熱面下部管屏被埋,將影響受熱面的利用率;其次,該W火焰鍋爐的爐寬達34 480 mm,與傳統的切圓爐或對沖爐相比,沿爐寬中間區域吹灰的難度較大,使得沿爐寬中間區域積灰更嚴重,從實測汽溫分布數據(如圖2所示)可以看出,汽溫沿爐寬呈現兩邊高中間低的特點,也驗證了中間區域積灰更嚴重。

3鍋爐實際運行情況

3.1煤質變化

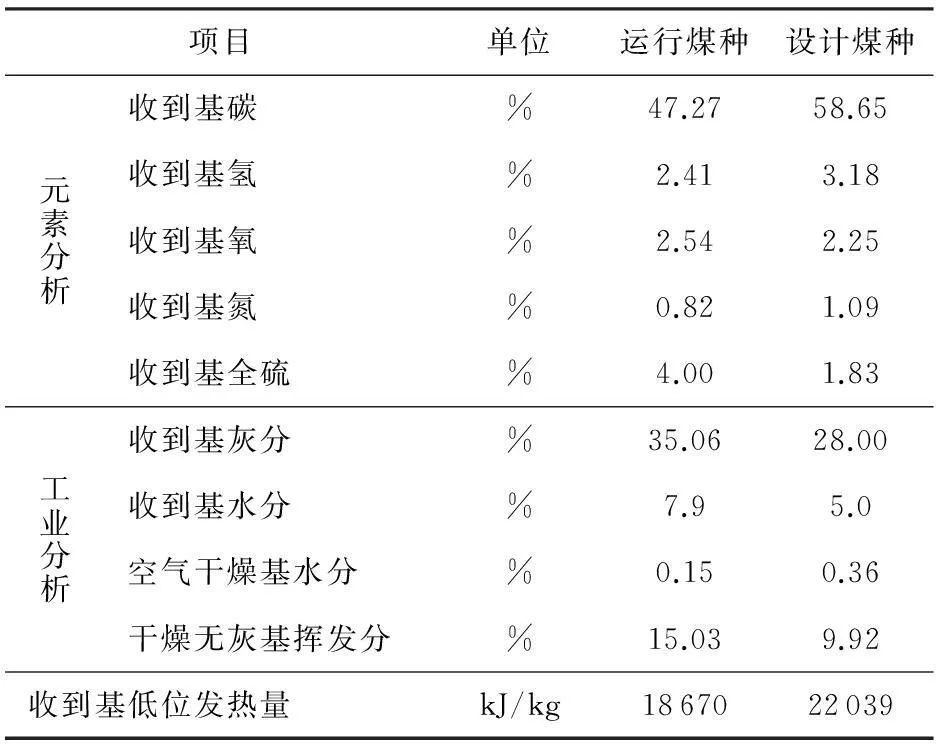

運行煤種與設計煤種的對比見表2,差異主要表現在運行煤種收到基灰分增加7百分點,收到基水分增加3百分點,收到基全硫由1.83%增加到4.00%,收到基低位發熱量減少約15%。

表2 煤質對比

煤質的變化對鍋爐熱力性能有以下影響。

(1)運行煤質的變化使得過熱器減溫水量增加,過熱器超溫[2]。首先,實際燃煤的灰分、水分增加,火焰行程將延長,火焰中心上移,加大大屏過熱器以及高過吸收爐內輻射熱的比例,增加了過熱吸熱量,減少了蒸發吸熱量;其次,灰分增加使得省煤器的灰污系數增大,省煤器吸熱量減少,過熱器減溫水量增加。

(2)當尾部煙道前后煙氣份額不變時,運行煤質的變化將導致再熱器汽溫下降。前文已有論述,該鍋爐水平煙道容易積灰,高過前段下方為30°傾角折焰角區域,高過后段下方為25°傾角水平煙道部分,而高再整段都在25°傾角水平煙道的上方,因此折焰角上部以及水平煙道的積灰對高再受熱面的利用效率影響更明顯,煤質灰分增加時,實際參與換熱的高再受熱面面積減小。

(3)運行煤質灰分的增加將使整個鍋爐受熱面傳熱系數降低,水分增加將增大煙氣質量流量,這些都會導致排煙溫度增加。但硫分增加而導致的低溫腐蝕是一個需要重點關注的問題,不能為減少排煙熱損失而在受熱面改造時追求過低的排煙溫度。

3.2運行參數

實際運行時熱力性能參數見表3。

(1)580 MW負荷下過熱蒸汽減溫水量為252.5 t/h,349 MW負荷下為173.5 t/h,分別占過熱蒸汽流量的14.3%與19.4%,驗證了前面論述的過熱器汽溫呈現輻射特性的特點,即負荷變低時,汽溫升高,減溫水量占過熱蒸汽流量的比例增大。

表3 實際運行熱力性能參數

(2)500 MW和349 MW負荷下,再熱器出口汽溫分別低于設計值11℃和46℃,負荷變低時,再熱器汽溫欠溫增加,驗證了前面論述的再熱器汽溫的對流特性。再熱器汽溫太低,一方面降低了汽輪機組熱力循環熱效率,影響經濟性,另一方面使乏汽濕度增加,汽輪機末級葉片受到沖擊,可靠性降低[3]。

(3)580 MW與349 MW負荷時,排煙溫度分別為141.9 ℃和117.7 ℃,分別高于設計值約21 ℃和16 ℃。排煙溫度升高主要是因為實際燃煤偏離設計煤種,灰分以及水分增加,排煙溫度升高導致排煙熱損失增加,鍋爐效率降低。

4鍋爐改造方案

(1)省煤器改造方案。為了降低排煙溫度,提高鍋爐效率,減小過熱器噴水量,同時為了滿足脫硝設備進行選擇性催化還原 (SCR)的要求,入口煙溫應在320~400 ℃范圍內,需要增加省煤器受熱面積。在低再側省煤器和低過側省煤器的下方增加一個光管省煤器管圈,橫向排數和節距不變,各34片,管屏為5根繞,彎管半徑為90 mm,省煤器進、出口集箱不作改造,面積各增加1 800 m2。

(2)再熱器受熱面改造方案。為了提高再熱器汽溫,進行低溫再熱器垂直段改造,橫向排數和節距保持不變,共135片,管屏為8根繞,在原結構上管圈多繞一個行程,受熱面積增加約50%,達1 500 m2。

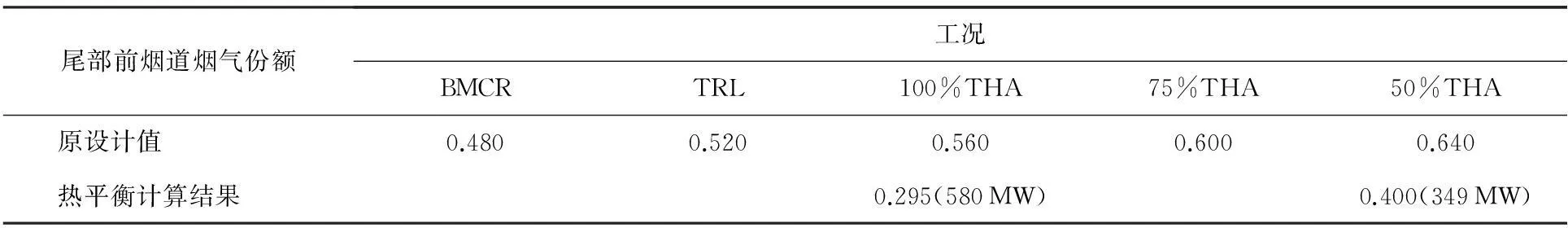

表4 尾部前煙道煙氣調節份額

(3)大屏過熱器改造方案。

1)方案1。為進一步減少過熱器減溫水量,去除大屏過熱器背風面5根管子,減少約9%的受熱面積。

2)方案2。將大屏過熱器垂直段沿高度減少4 m,減少18%的受熱面積。具體實施方案為:在大屏過熱器垂直段切開兩個斷口,調整爐膛剛性梁標高位置,將大屏過熱器分配集箱增加一個插入段,大屏過熱器水平段及穿水冷壁處管屏、密封等整體上移,最后將大屏過熱器垂直段對口焊接。

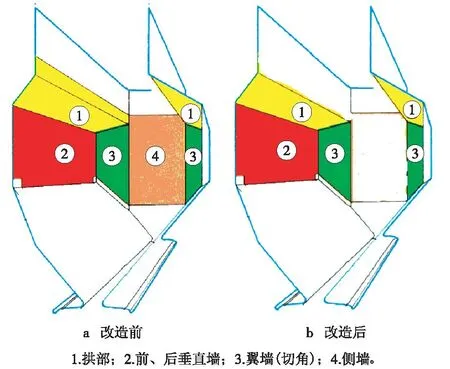

(4)衛燃帶改造方案。在保證鍋爐低負荷穩燃的基礎上,避免火焰刷墻而造成結焦,同時適當增加蒸發吸熱,減少過熱器減溫水量。鍋爐去除衛燃帶敷設面積278 m2,具體方案為:去掉爐拱部以上的前、后墻和側墻的衛燃帶,如圖3所示。

圖3 衛燃帶改造

5受熱面改造后的熱力性能校核計算

5.1校核計算方法

按照前蘇聯1973年熱力計算方法編制熱力計算程序,利用表3中的運行數據修正580 MW與349 MW負荷下鍋爐熱力計算中的污染系數、熱有效系數、爐膛火焰中心系數等,使計算結果與改造前的運行數據吻合,并通過熱平衡計算得出實際運行時尾部前煙道的可調節煙氣份額,見表4。

由表4可以看出,煙氣擋板的調溫作用很有限,前煙道煙氣份額最高只能到0.400,很難有效提高低負荷下的再熱器汽溫,低負荷時靠擋板調溫達不到原設計的預期效果。較小的煙氣份額調節范圍和較大的沿寬度汽溫偏差也意味著實施受熱面改造時不能過度增加再熱器受熱面,避免高負荷時由于再熱器局部或整體超溫而投再熱器減溫水,影響經濟性[4]。

5.2校核計算結果及分析

(1)生成k個滿足假設5和假設6的隨機整數xk,表示第k個時間段乘坐電梯的人數,并將xk個人隨機的分到第l樓;

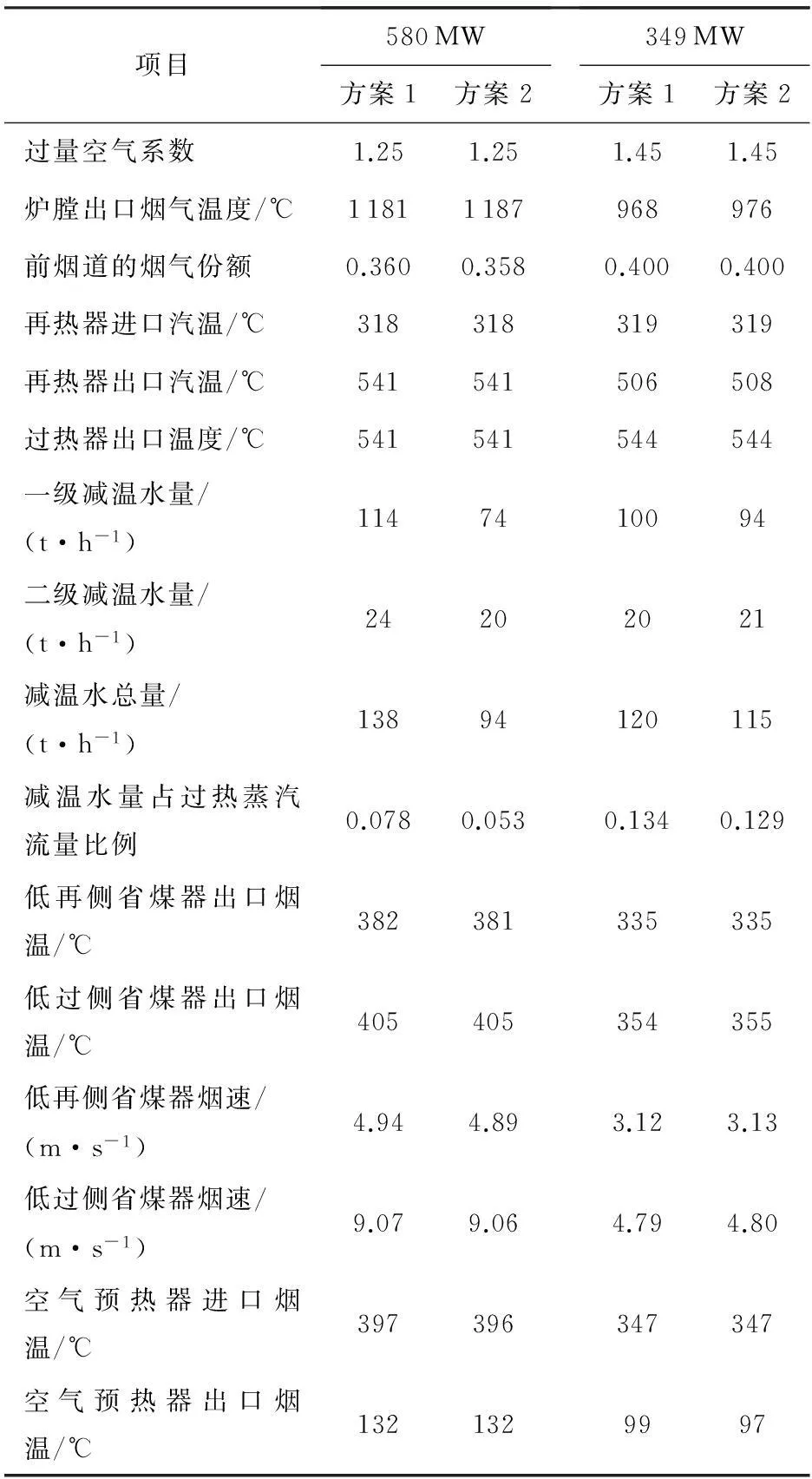

采用經過修正的熱力計算程序,進行580 MW,349 MW負荷下大屏過熱器改造方案1及方案2的熱力性能校核計算,計算結果見表5。

表5 改造方案熱力性能參數

由表5可看出。

(1)580 MW與348 MW負荷下,兩種改造方案的省煤器出口煙溫都能滿足SCR所需的320~400 ℃。

兩種改造方案對排煙溫度的影響不大,580 MW時排煙溫度降低約10 ℃,349 MW時降低17~19 ℃。

(2)兩種改造方案的再熱器汽溫在580 MW負荷時都可以達到設計值541 ℃,但349 MW負荷時最多只能到508 ℃。

(3)兩種改造方案都減少了過熱器減溫水量,但過熱器減溫水量分別還有138 t/h與94 t/h,能滿足調溫的要求。

6方案實施及其效果

6.1方案實施

(1)方案2要抬高大屏過熱器,會影響高過進口煙氣流場和溫度場分布[5],繼而可能影響高過的熱偏差和管壁溫度。而方案1僅減少大屏過熱器背風面5根管子,不會影響高過進口煙氣流場分布,更可靠。

(2)方案1減溫水量為138 t/h,方案2減溫水為94 t/h。考慮到過熱器減溫水量對經濟性影響甚小(升高1 t/h,對煤耗影響0.001 9%),為了滿足煤種變化以及燃燒工況變化時調節左、右側汽溫需要較多減溫水的要求,保留稍大量的減溫水,有利于安全運行。

(3)方案1在減少5根背火面管子后,蒸汽流通面積減少,蒸汽流速增加,管內蒸汽的對流放熱系數增加,有利于降低大屏過熱器的管壁壁溫,更安全。

因此,從安全、可靠運行的角度考慮,最終按方案1實施了改造。

6.2方案實施效果

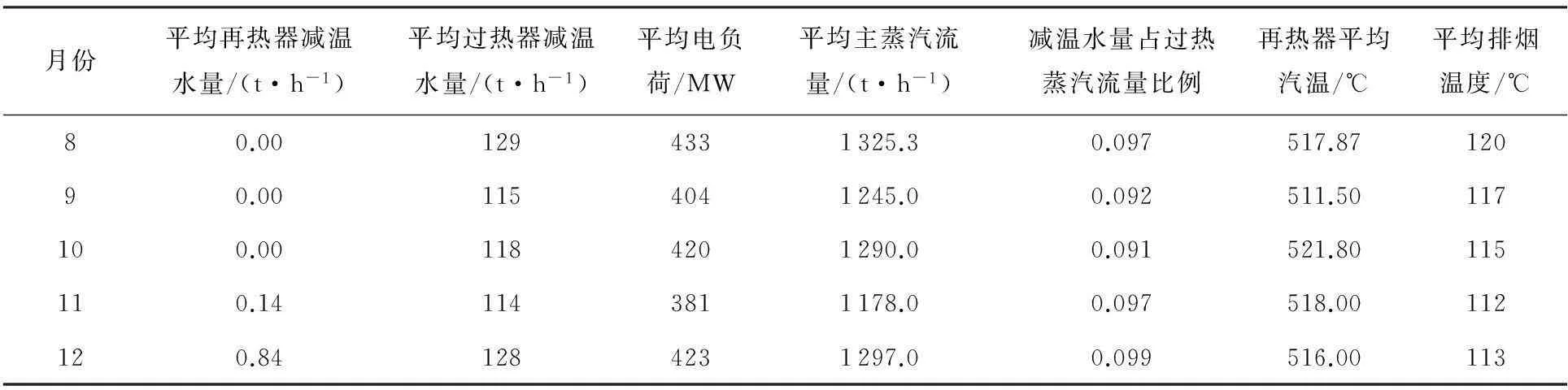

受熱面改造完成后,通過火電廠廠級監控信息系統(SIS)統計出5個月的運行數據,見表6。

表6 改造后運行數據

統計運行數據表明。

(1)平均電負荷在381~433 MW時,過熱器平均減溫水量占過熱蒸汽流量的比例為0.091~0.099,與熱力性能校核計算結果吻合,保留一定的減溫水量有利于調節左、右側的汽溫偏差。

(2)平均電負荷在381~433 MW時,平均排煙溫度為112~120 ℃,與熱力性能校核計算結果吻合。省煤器改造后按照預期降低了排煙溫度,提高了鍋爐效率,并滿足SCR入口的煙溫要求。

(3)平均電負荷在381~433 MW時,再熱器汽溫為512~522 ℃,再熱器汽溫有所提高,也與熱力性能校核計算結果吻合,提高了機組運行的經濟性。

7結論

(1)該鍋爐的結構特點以及煤質的變化共同導致了過熱器超溫、再熱器欠溫、排煙溫度升高等熱力性能問題。

(2)通過熱力性能校核計算以及受熱面改造,有效降低了省煤器出口煙溫與排煙溫度,既提高了鍋爐效率,又滿足了SCR入口煙溫要求。過熱器減溫水量控制在合理的范圍內。

(3)鍋爐的結構布置特點決定的再熱器汽溫對流特性以及尾部前、后煙道較小的煙氣份額調節范圍,共同導致了低負荷時再熱器汽溫欠溫嚴重。受熱面改造后,再熱器汽溫在高負荷能提高到設計值,低負荷時有所提高,在滿足可靠性的基礎上提高了機組運行的經濟性。

參考文獻:

[1]劉志強,董建軍,彭望月,等.燃煤電站鍋爐折焰角積灰的原因分析及對策研究[J].鍋爐技術,2009,40(5):35-37.

[2]車得福,莊正寧,李軍,等.鍋爐[M].2版.西安:西安交通大學出版社,2008:262.

[3]趙振宇,王晶晶,徐立偉,等.300 MW鍋爐再熱汽溫低的原因分析及改造[J].中國電力,2012,45(12):21-24.

[4]曹定華,劉海洋.再熱器減溫水控制技術分析及應用[J].華電技術,2010,32(8):58-60.

[5]孟建國,曹建臣,嚴林博,等.通過受熱面改造解決再熱汽溫低問題[J].華北電力技術,2010(4):27-31.

(本文責編:劉芳)

收稿日期:2016-02-15;修回日期:2016-03-16

中圖分類號:TK 223.3

文獻標志碼:A

文章編號:1674-1951(2016)03-0001-05

作者簡介:

熊顯巍(1979—),男,湖南常德人,工程師,工學碩士,從事鍋爐熱力性能校核計算與評估研究等方面的工作(E-mail:xiongxianwei@163.com)。