大型空分裝置冷箱模塊化拆除施工技術

李俊峰,張小紅,劉國超,岳偉偉,楊 林上海十三冶建設有限公司,上海 201999

?

大型空分裝置冷箱模塊化拆除施工技術

李俊峰,張小紅,劉國超,岳偉偉,楊林

上海十三冶建設有限公司,上海201999

摘要:隨著國家法律法規對環保和能耗的要求日益嚴格,大型石化、化工、鋼鐵工廠及其配套空分裝置的改造、搬遷工程項目越來越多。針對寶鋼羅涇兩套6萬Nm3/h空分裝置的保護性拆除并遷建湛江工程中,高空作業多、工期緊、場地狹小的特點,通過設計、分析與驗算,實現了大型空分裝置冷箱的模塊化拆除和運輸,使冷箱結構、冷箱內管道、塔器均采用模塊化拆除,冷箱結構模塊化拆除后在地面再解體為運輸模塊,同時,冷箱內管道的拆除和冷箱結構的切割、冷箱結構模塊的地面解體和塔器的拆除均可以平行施工。

關鍵詞:空分裝置;冷箱;模塊化;保護性拆除

空分工程廣泛應用于化工、鋼鐵、高效燃燒和污染物治理等行業和領域,隨著煤化工等產業的興起,以及空分技術及空分設備的發展,單套空分裝置的規模愈來愈趨近于大型化[1]。近年來,國家對環保和能耗的要求日益嚴格,大型化工、鋼鐵工廠搬離大城市以及逐步向低能耗、低污染發展已成為一種趨勢,這些大型化工、鋼鐵工廠配套空分裝置的改造、搬遷工程項目越來越多[2]。但是,目前國內并沒有關于大型空分裝置尤其是空分冷箱保護性拆除的系統研究和報道,冷箱的拆除通常也是根據其安裝技術進行逆操作。如冷箱結構通常是根據其確定的拆除尺寸自頂部分片解體拆除,但這種拆除方法耗時較長,高處作業較多、對安全措施要求很高,且在高空拆除單軸面冷箱鋼結構箱體時,其他軸面的冷箱結構受風荷載影響容易發生變形,需采取臨時加固措施,不僅增加了成本,拆除臨時加固結構、腳手架時也有較大的安全隱患,必須開發一種安全可靠、成本較低、工期合理的冷箱拆除方法。

模塊化施工是一種先進的施工理念,是指在模塊化設計中的其他專業的工廠化的準備和制作,將專業廠家生產的工程組件或者現場制作的模塊運至現場進行組裝,其流程中多數過程是同步進行的,因而可提高工程施工效率。目前,模塊化施工已在大型石化裝置、大型鋼結構場館、工業裝置鋼結構框架等施工上有成功的應用[3- 6],但在拆除工程中尚未有相關報道。

通過研究模塊化施工的特點和要求,結合寶鋼羅涇兩套6萬Nm3/h(O2)空分裝置的特點,將模塊化施工的理念運用到冷箱的拆除和安裝中。即在拆除過程中,將冷箱鋼結構分為若干模塊,這些模塊整體拆除吊裝,在地面進行解體,使冷箱結構拆除和精餾塔器拆除可以平行作業,縮短了項目的施工時間,且大部分拆除工作可在地面完成,無需進行臨時加固,作業的安全性大大增加,施工成本也有所降低,有效地提高了施工效率。

1 工程概況

寶鋼廣東湛江鋼鐵基地項目制氧工程包括上海羅涇制氧分廠(原浦鋼制氧,以下簡稱“羅涇基地”)空分裝置的拆除和運至湛江鋼鐵基地(以下簡稱“湛江基地”)的安裝。根據寶鋼湛江鋼鐵有限公司的規劃,擬將羅涇基地兩套6萬Nm3/h的空分裝置保護性拆除,并搬遷至湛江基地,對應湛江1#、2#空分裝置。單套6萬Nm3/h空分冷箱由冷箱結構和冷箱內管道、精餾塔器組成。其中,冷箱結構外框架為鋼結構框架,外墻面采用鋼板面板封閉,外形平面尺寸為13.0 m×8.8 m,標高約+ 62.13 m,主冷箱結構按立柱連接形式可分為6層(見圖1),鋼結構總質量約400 t(含所有立柱、橫梁、斜撐、加強筋、面板);冷箱內塔器包括主塔和氬塔,均分為上下兩段。

本工程為國內首次保護性拆除、遷建6萬Nm3/h等級規模的空分裝置,可借鑒的工程經驗較少。冷箱結構、冷箱內管道、塔器等均需利舊,對保護性拆除要求較高。冷箱內空間較小,冷箱結構、冷箱內管道、塔器的拆除會有交叉作業,安全風險較高。

2 冷箱拆除模塊的確定

根據冷箱結構、塔器圖紙,結合運輸條件、安裝要求,以及羅涇基地、湛江基地的平面布置情況,綜合確定冷箱結構、冷箱內管道、塔器的最優拆除模塊。

2.1冷箱內塔器拆除模塊

冷箱內塔器包括主塔和氬塔兩部分,二者均分上下兩段,且為板式塔+填料塔,拆除時不得破壞塔器內部結構和填料,因此塔器拆除時需從原上下段對接位置切割,其中最長的塔器長約33 m,最重的塔器質量約120 t。

圖1 主冷箱結構示意

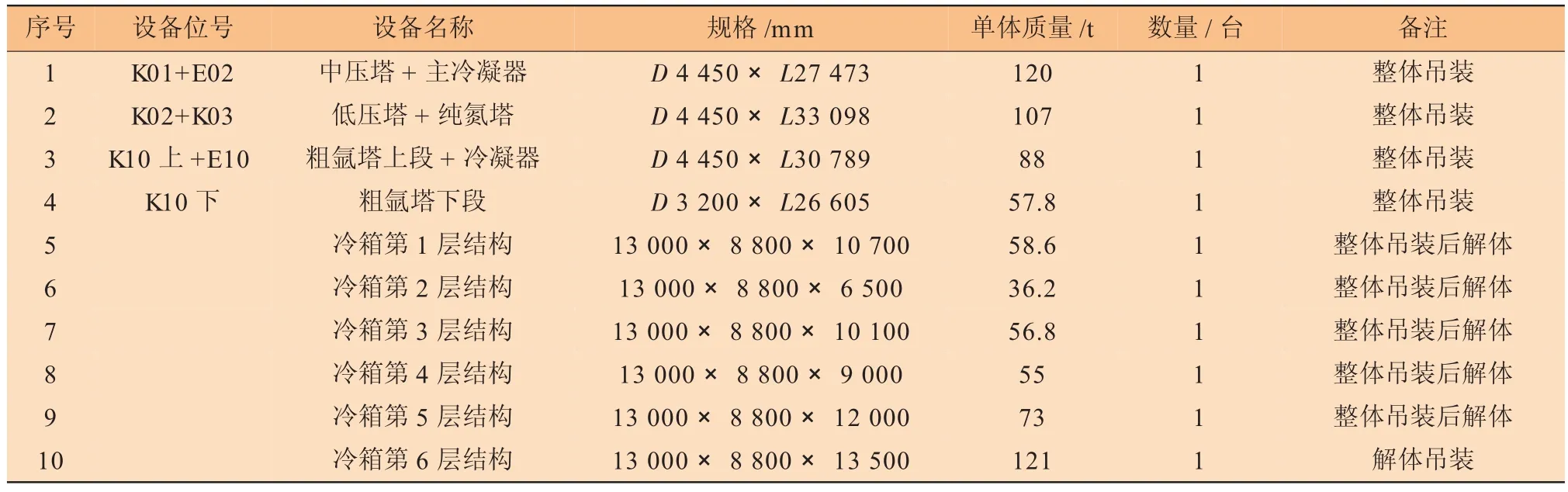

切割后塔器尺寸如表1所示。

表1 單套空分裝置冷箱結構和塔器拆除模塊尺寸

2.2冷箱結構拆除模塊

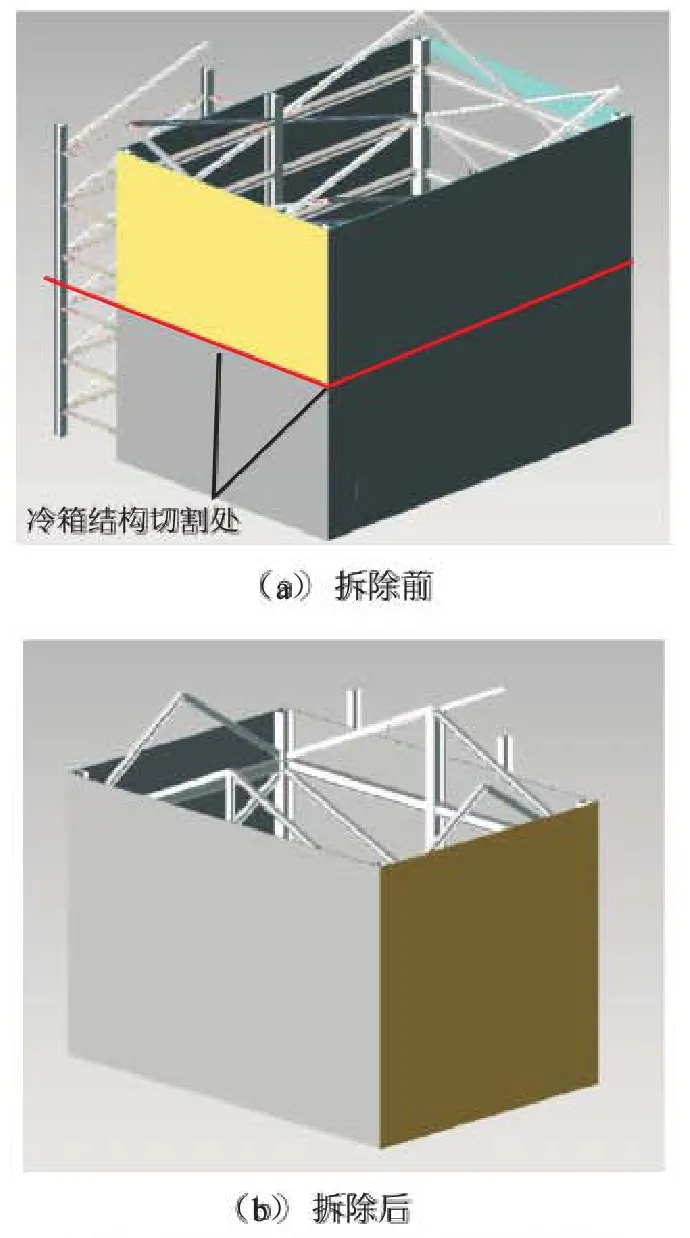

冷箱結構按其立柱連接形式可分6層,根據盡量不破壞立柱結構的原則,從立柱連接處進行切割,得到6層四軸面鋼結構箱體,冷箱結構拆除模塊,圖2即為利用建筑信息模塊(BIM)建立的。

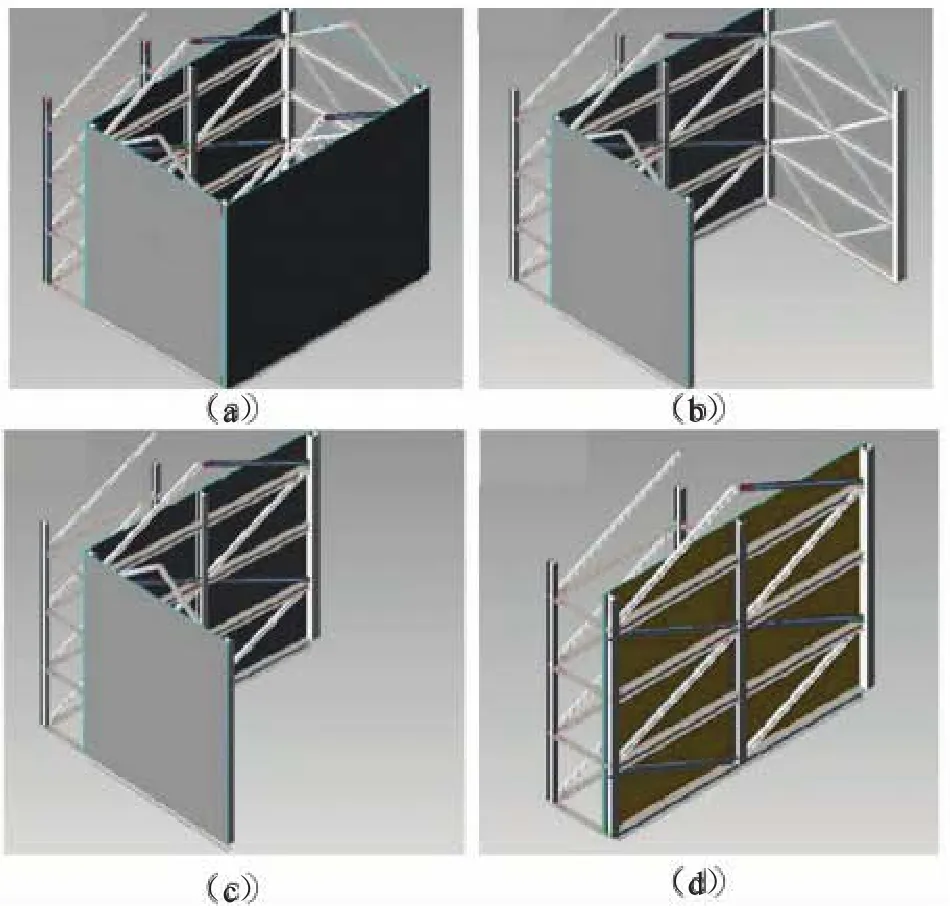

冷箱第1~5層結構均按模塊化拆除,拆除后在地面分片解體,第6層直接在地面解體拆除,一共得到24片結構。冷箱結構模塊解體步驟如圖3所示。

2.3冷箱內管道

為減少再建安裝的工程量,冷箱內管道采用模塊化拆除。在滿足運輸要求和保證安全的前提下,冷箱內管道拆除模塊應盡量大。圖4為冷箱內管道的某一拆除模塊。

通過分析確定了冷箱結構、冷箱內管道和塔器的拆除模塊,其中冷箱結構和冷箱內塔器的拆除模塊如表1所示。

圖2 冷箱結構拆除模塊三維模型示意

圖3 冷箱結構模塊解體步驟示意

3 冷箱模塊化拆除

3.1施工工藝

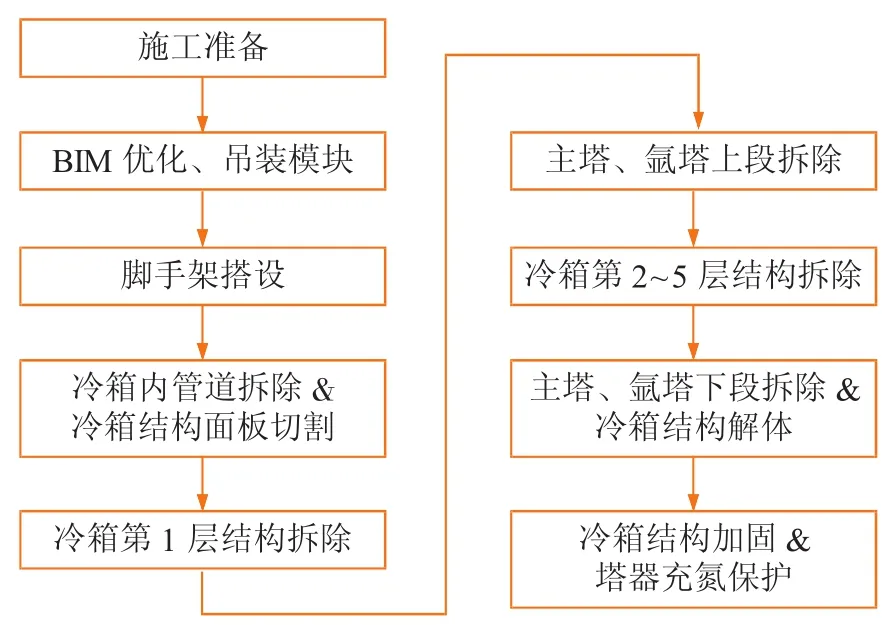

冷箱內空間狹小,不利于施工,在保證安全的前提下,通過精心組織,可實現平行施工。圖5為冷箱拆除施工工藝流程圖,在該施工工藝中,管道拆除和冷箱結構的切割可以平行施工;在冷箱結構模塊化拆除吊裝后,冷箱結構模塊的地面解體和塔器的拆除可以平行施工。相比傳統施工方法,該方法不僅節約工期,還減少了大量高處作業、腳手架的搭拆,降低了施工作業安全風險,減少了費用。

圖4 管道拆除模塊BIM模型示意

圖5 冷箱保護性拆除施工工藝流程

3.2冷箱模塊化拆除實施方式

3.2.1冷箱內管道

冷箱內管道拆除采用安裝時的逆工序,即采取“先小管、后大管、先支管、后主管、先儀表管道、后工藝管道”的原則。管道拆除模塊一次到位,切口位置根據繪制設備及管道三維布置圖輔助確定。

與設備連接管口切割時,DN100及以上的管道需采用二次切割法進行切割(見圖6),且要在設備管口內安裝好清潔堵頭后方能開始第二次切割;DN100以下設備管道在原焊縫位置切割,采用“深度控制切割法”進行切割,以防止切割過程中產生碎屑掉入設備內。

圖6 與設備連接的直管段和帶彎頭管道切割示意

3.2.2冷箱結構

(1)切割。冷箱結構包括立柱、橫梁、斜撐、加強筋、面板等。圖7為冷箱結構第4、5層的ROW1軸面的Revit模型示意,冷箱每層結構的立柱之間是通過螺栓加焊接進行連接的。

如圖7所示,首先切割冷箱面板及加強筋板,然后,拆除斜撐上部分螺栓后,將斜撐固定在下一層鋼結構上,隨第5層結構一起拆除,接著再將立柱間的焊縫磨掉,然后拆開螺栓,即可進行整層結構吊裝。其余3個軸面的拆除形式同ROW1軸面。

(2)模塊化拆除及解體。按圖7切割冷箱結構后,將冷箱結構分成6個拆除模塊,第1~5層冷箱結構模塊采用750 t履帶吊拆除吊裝,模塊化拆除吊裝完成后,將6個冷箱結構模塊均按四個軸面進行解體(見圖3),結構解體時需用輔助吊車配合進行,以防止結構變形。

3.2.3冷箱內塔器

冷箱內塔器按塔器原上下段對接位置進行切割,切割完成后,采用750 t履帶吊將塔器吊出冷箱結構,然后采用“一機主吊、一機輔助配合”的吊裝方法將塔器放平并放置在設備鞍座上,并用箍筋包住,再進行充氮保護。

塔器切割時,必須先用主吊車吊住塔器上部的吊點,初始用力約占容器重量的10%,塔器壁厚16mm,塔器切割時不得一次性切透,待切割約3 mm深度后,主吊車將起力提高到25%,當部分即將切透時,主吊車將起力提高到100%,最后將塔器吊出冷箱結構。

圖7 冷箱結構拆除位置示意

4 有限元分析

由于冷箱結構模塊是在施工過程中設計的,需分析該模塊在拆除吊裝過程中是否有節點受力不滿足要求的問題。利用3D3S軟件對冷箱結構模塊吊裝時進行有限元分析,檢查采用模塊化拆除吊裝時各節點的受力和變形情況。冷箱第5層結構為最重的吊裝模塊,如圖8所示,吊耳位于模塊的4根框架柱上(在第一根橫梁上方約200 mm處)。這里僅列出第5層結構的應力和強度分析結果,見表2~3。

圖8 冷箱模塊吊裝的有限元分析

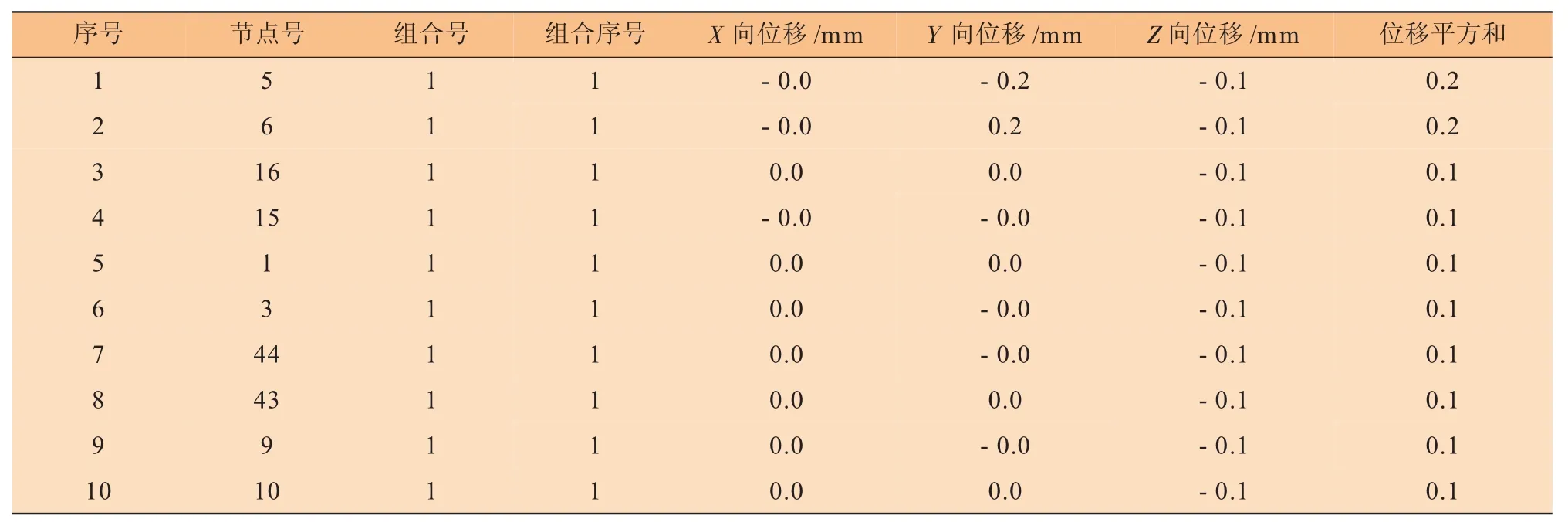

表2 合位移最大的前10個節點位移

表3 強度應力比最大的前10個單元的驗算結果

根據表2和表3可知,合位移和強度應力比等均符合要求。因此,在吊裝過程中,冷箱結構模塊的受力和變形符合要求。

5 結束語

模塊化施工在越來越多的工程中得到應用,通過設計、分析與驗算,成功地將模塊化施工技術運用到大型空分裝置冷箱的保護性拆除中,使冷箱結構、冷箱內管道、塔器均采用模塊化拆除,大大減少拆除、安裝工作量。同時,在冷箱拆除工藝中,冷箱內管道拆除和冷箱結構的切割、冷箱結構模塊的地面解體和塔器的拆除均可以平行施工,相比傳統方法,該施工工藝不僅節約工期,還減少了大量高空作業,降低了施工作業安全風險。

參考文獻

[1]余化,馮天照,劉慶亮.大型空分裝置國產化技術發展狀況及應用前景[J].化肥設計,2014,52(1):9- 12.

[2]梁志強,譚航行.大型石化裝置異地搬遷施工技術[J].石油工程建設,2010,36(5):81- 83.

[3]陳玉海,謝燦波,高光軍,等.“模塊化、橇裝化、工廠化”集成技術在蘇丹石油地面工廠化建設中的應用[J].石油工程建設,2013,39(5):33- 37.

[4]岳敏.石油化工建設項目模塊化施工技術[J].石油工程建設,2015,41(2):55- 59.

[5]孟世偉.石油化工裝置鋼結構框架安裝技術[J].安裝,2012(8):22- 25.

[6]黃衛明.石油化工裝置模塊化施工[J].化工設備與管道,2013,50 (1):33- 37.

Modular Dismantlement for Cold Box in Large- scaled Air Separation Unit

LIJunfeng,ZHANG Xiaohong,LIU Guochao,YUE Weiwei,YANG Lin

Shanghai No.13 Construction Co.,Ltd.,Shanghai201999,China

Abstra ct:In the relocation project of two sets of 6×104m3/h air separation unit(ASU)from Baoshan Steel Plant to Zhanjiang,modular construction was successfully used. In protective dismantlement and transportation of the cold box in the large- scaled ASU,logical design,detailed analysis and calculation were conducted to overcome the problems such as much aerial work,tight work period and narrow construction site. The steel structure of the cold box,pipeline and rectifying column were dismantled into modules,then the steel structure of the cold box was further dismantled into transportation modules. In this method,disassembly of the pipeline,cutting of the steel structure of the cold box,disassembly of the tower could be executed simultaneously.

Keywords:ASU;cold box;modularization;protective dismantlment

doi:10.3969/j.issn.1001- 2206.2016.02.011

作者簡介:

李俊峰(1986-),男,安徽合肥人,高級工程師,2012年畢業于華東理工大學,博士,主要從事石油化工、化工、空分工程建設項目施工技術的研究。Email:guangmingzuoshili@163.com

收稿日期:2015- 10- 27