提高1.8 Mt/a催化精制裝置汽油收率措施

白永濤,馬建偉,宋紅燕

(陜西延長石油(集團)有限責任公司延安石油化工廠,陜西 延安 727406)

為滿足國V汽油排放標準,確保汽油中硫的質量分數不大于10×10-6,某石油化工廠建成投產了1.8 Mt/a汽油精制裝置。該裝置采用S Zorb催化汽油吸附脫硫技術,由進料與脫硫反應、吸附劑再生、吸附劑循環和產品穩定系統4部分組成。原料為催化裂化裝置汽油(簡稱催化汽油,硫的質量分數70×10-6~150×10-6),產品為硫的質量分數不大于10×10-6的超低硫清潔汽油。為提高穩定汽油收率,通過分析吸附脫硫原理,通過優化操作和技術改造,穩定汽油收率有了較大提升,產生了可觀的經濟效益。

1 吸附脫硫原理

催化汽油在一定的溫度與壓力條件下,與吸附劑接觸,在吸附劑表面進行吸附脫硫反應,轉化為反應油氣、硫化物及少量焦炭。其中硫化物和少量焦炭在吸附劑再生過程中被燃燒,反應油氣經分餾與穩定系統,最終產出硫含量低的穩定汽油。

裝置所用吸附劑為高效脫硫FCAS-R09吸附劑。在鎳的作用下,可將催化汽油中硫化物中的S原子轉移到吸附劑ZnO上,形成ZnS組元,從而實現脫S過程;吸附了S的待生催化劑循環流化至再生反應器中,通入一定比例的干燥空氣高溫焙燒,可以將ZnS重新轉變為具有脫硫活性的ZnO,實現吸附劑再生。

在吸附脫硫反應過程中,促進劑鎳以金屬的形式存在,主要起到了活化含硫化合物的作用,而氧化鋅主要起到硫吸收和存儲功能。在整個吸附脫硫反應過程中,硫化鎳被還原為金屬鎳和硫化氫。由于吸附劑主要組分氧化鋅能很好的吸收硫化氫,所以產生的硫化氫還沒有逸出吸附劑表面,就被吸收生成硫化鋅,這樣可以防止了硫化氫和汽油組分中的烯烴發生副反應生成硫醇,從而保證了穩定汽油產品的低硫含量。

2 提高穩定汽油收率的措施

一般情況下,裝置的加工負荷會直接影響裝置的總能耗和液收。該裝置設計加工負荷彈性在60%~120%,根據裝置操作的實際工況,為保證反應器線速正常控制、吸附劑接收罐接劑順暢和裝置參數穩定等,將裝置進料量控制在160 t/h以上。

2.1 優化反應操作參數

1)反應器吸附劑藏量。根據原料含硫量低的特點,可以適當降低反應器藏量。該裝置開車之處,反應器藏量一直控制在30 t左右,不僅使得反應器底部格柵處壓差較高,裝置耗能增加;同時,吸附劑在反應器中的返混現象頻出,吸附劑相互摩擦增大,消耗上漲。同時,穩定汽油產品質量控制過剩,造成收率損失加大。為了更加合理有效的利用吸附劑活性,逐漸降低反應器藏量;目前,穩定汽油產品硫的質量分數在2×10-6之下,反應器藏量控制在(23±1)t,減少收率損失,提高了穩定汽油產品收率。

2)反應器線速。反應器線速的大小影響原料與

收稿日期:2016-11-28吸附劑的接觸時間。若線速過小,接觸時間過長,產品硫含量會大大降低,產品質量過剩;若線速過大,則接觸時間過短,產品硫含量將會上漲,產品質量卡邊;控制合適的線速,吸附劑上的積碳量會大大降低,再生吸附劑時,碳損失減小,穩定汽油收率將會升高。經過近年來的不斷探索分析、優化操作后,線速控制在0.30~0.32 m/s。

3)氫油比和反應溫度。氫油比控制的大小影響裝置加工總液收。在反應器總壓力不變的情況下,增大氫氣的含量或氫氣的比例,會促使烯烴加氫反應進行,減少縮合反應(即積碳),減少甲烷含量比例,穩定汽油產品的總液收增加;同時,提高氫分壓,對抑制結焦有一定的作用(數量級太小,作用不明顯)。但是,氫氣分壓過大,烯烴加氫反應速率過快,可能會導致產品穩定汽油的辛烷值降低。其次,由于烯烴加氫是放熱反應,相對于進料加熱爐出口溫度,會在反應器內產生一個溫升,因為反應器溫度升高,烯烴加氫反應減少,這樣隨著反應器平均床層溫度的升高,所觀察到的溫升幅度也降低。控制合適的氫油比和反應溫度,以最大限度提高產品穩定汽油總液收,并減少辛烷值的損失,創造最大化的經濟利益。目前,氫油體積比為0.23±0.01,反應溫度控制在(420±2)℃。

2.2 再生取熱系統改造

上游裝置供給的催化汽油原料硫的質量分數70×10-6~150×10-6,即吸附劑作用后載硫量偏小。再生時脫硫脫碳量較少,放熱量較少,氧化反應較為平緩。再生器取熱介質原設計采用除氧水(或蒸汽凝結水),由于除氧水比熱容較大(4.2 J/(g·℃)),所以需求量較少,操作連續性較差;同時,除氧水還可能發生偏流、斷流,從而增大了取熱管燒穿的風險。一旦取熱介質供給中斷或是超量,則吸附劑循環操作就會出現熱量聚集或溫度快速降低的非穩態風險。鑒于上述問題,保證吸附劑的熱量交換平穩性,對再生器取熱系統進行技術改造。首先,對取熱介質更改為比熱容相對較小的氮氣[1.038 J/(kg·℃)],則吸附劑載熱量較為平緩的被攜帶出再生器;其次,熱氮氣流程的更改,可以節約氮氣加熱器的電量消耗,降低了吸附劑破損風險,節約了吸附劑消耗,保證了再生系統的正常連續運行。同時,由于再生吸附劑的燒炭量可精確控制,因而汽油收率可平穩控制。

2.3 優化待生、再生吸附劑硫碳差

根據催化汽油原料硫含量及裝置加工量,緩慢調整再生空氣量,保證脫除的硫全部轉化為硫氧化物,待生與再生吸附劑保持動態的持硫平衡;硫含量差過高,則反應器中吸附劑活性增強,產品質量控制過剩,同時烯烴飽和反應會進一步增加,則辛烷值(RON)損失也會增大,不符合實際生產經濟利益最大化的需求;其次,吸附劑的再生深度還會直接影響加工損失的大小,碳含量燃燒過度,則汽油加工損失增大,裝置總液收降低。經過不斷優化調整,現今控制硫、碳的質量分數差分別為1.5%~3.0%、1.5%±0.5%。其中再生后吸附劑硫的質量分數最好大于6%,不然其活性太強,待裝置下次開工時,需要注S鈍化。

2.4 優化吸附劑循環操作

吸附劑的循環控制是通過儀表的順控程序實現的,循環線路是通過閉鎖料斗系統完成了吸附劑在反應器與再生器之間的轉送工作。反應器頂部過濾器、閉鎖料斗過濾器和再生煙氣過濾器保障著裝置反應油氣及再生煙氣與吸附劑顆粒的分離,實現吸附劑回收運轉的作用。

根據原料低硫特性,優化控制吸附劑的循環速率,是保證脫硫汽油產品合格與否、吸附劑再生過剩與否和吸附劑摩擦損失大小的主要手段。吸附劑循環速率過慢,則再生深度相對較大,活性較強;吸附劑循環速率過快,則會存在穩定產品硫含量過高的風險;還會導致吸附劑的磨損增加,顆粒直徑變小,以及吸附劑中有效鎳成分的含量會減少,過早的當做細分除去。

目前,裝置吸附劑循環速率優化控制在1.0 t/h(設計為1.6 t/h),能夠保證穩定汽油產品硫的質量分數2×10-6以下;同時,吸附劑循環置換吹掃出的油氣損失降低,穩定汽油收率則能夠達到最大化的提升。

2.5 停用穩定塔底重沸器

根據原料含硫較低、反應較為平緩和操作溫度不高等諸多性質,提出如下適應性優化操作步驟:

1)逐步調整穩定塔底重沸器1.0 MPa蒸汽用量(設計3.0 t/h),直至完全停用塔底重沸器。

2)根據產品指標需求,穩定塔底溫度降低至135℃左右(設計147℃);穩定塔底溫度降低后,塔頂溫度降低至25℃左右,因而冬季期間塔頂空氣冷卻器可以停用,水冷卻器亦可以停用;夏季視實際情況是否投用空氣冷卻器和水冷器。

3)穩定塔頂壓力逐步提高至(0.75±0.02)MPa(設計(0.65±0.02)MPa)。

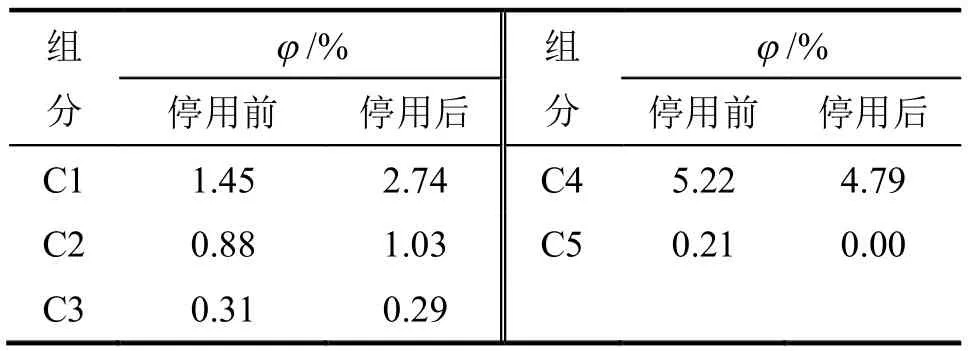

停用穩定塔底重沸器后,穩定分餾系統進行了一系列的優化操作,回流罐排放燃料氣系統的氣體平均體積流量,由調整前的800 m3/h(標準狀態)降低至200 m3/h左右;停用穩定塔底重沸器后,回流罐頂燃料氣組成對比見表1所示。

表1 重沸器停用前后回流罐頂燃料氣組成Tab1 Composition of fuel gas from top of reflow tank before and after stopping reboiler

由表1可以看出,穩定分餾系統優化操作后,回流罐頂燃料氣中較重組分C4和C5含量明顯減少,穩定汽油收率會進一步升高;

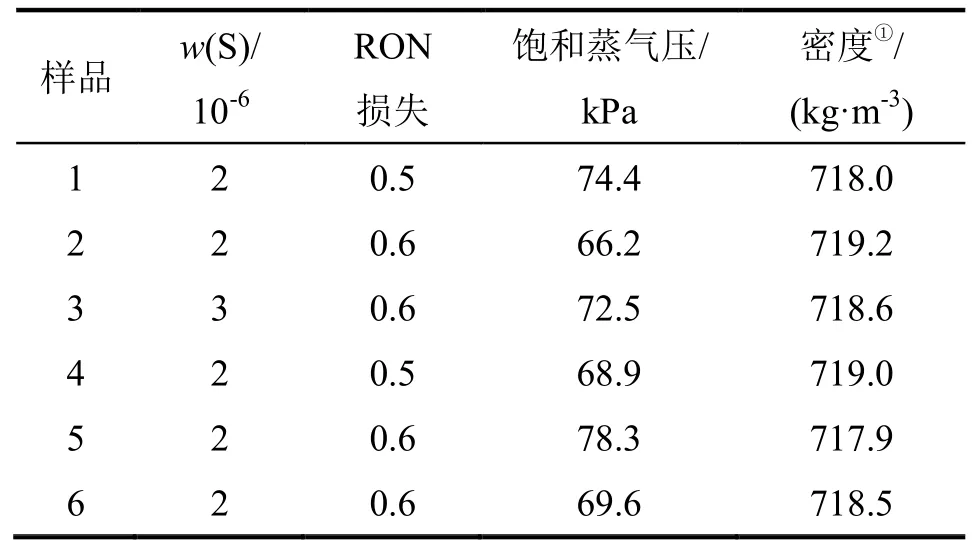

停用穩定塔底重沸器后,穩定分餾系統進行了一系列的優化操作,分析穩定汽油產品項目,結果如表2所示。

表2 穩定塔汽油產品性質Table 2 Property of gasoline product from stable tower

由表2可知,穩定汽油的硫含量(質量分數≤10×10-6)、RON損失(≯0.7)和飽和蒸汽控制指標(夏季≤65 kPa,冬季≤85 kPa)等,均能滿足產品控制要求;穩定塔頂回流罐外排的輕組分中,高辛烷值C5組分被留置產品穩定汽油里,精制汽油RON損失同時降低,從而達到了優化操作、提高穩定汽油收率、減小RON損失、降低裝置能耗的目標。

3 經濟效益

通過以上有效措施,即優化工藝參數,再生器取熱系統改造、優化吸附劑循環和停用穩定塔重沸器等,穩定汽油的收率達到了較大幅度的提升,近4年來年平均收率均在99.3%以上,超過設計值的98.83%。

以當前車用汽油的市場價格6 360元/t計,裝置按照年加工滿負荷1.8 Mt/a計,則創造的直接經濟效益2 748萬元/年;優化調整操作后,4年平均RON損失共下降0.4,按照RON 1個單位50元計算,創造的間接經濟效益3 600萬元/年。

4 結論

根據催化汽油原料低硫特性,分析了裝置吸附脫硫加工原理,通過反應系統參數優化控制、再生系統優化改造和穩定塔調整操作等措施后,汽油中硫的質量分數穩定≤10×10-6,收率提高至現今的99.56%,每年直接增效2 748萬元;加工催化汽油前后的辛烷值損失進一步降低,每年間接增效3 600萬元。

上述措施,可供對同類裝置進行優化操作參考。