干法氟化鋁生產中流化床頂床堵塞的原因分析

李彩妍,魏 學

(寧夏盈氟金和科技有限公司,寧夏石嘴山753000)

干法氟化鋁生產工藝以流程短、原料利用率高、能耗低、污染少、產品質量好和市場競爭力強等特點而逐步取代傳統的濕法氟化鋁生產工藝[1]。尤其是流化床技術的成功應用,不僅簡化了工藝流程,而且產品質量得到大幅度提高,氟化鋁質量分數可達92%以上[2]。

干法氟化鋁生產工藝中所用流化床為雙層圓柱型流化床,其頂床和底床均采用管狀側孔式分布板,是干法氟化鋁生產的主要設備之一[3]。流化床內的反應分2部分,即頂床氫氧化鋁的脫水反應:2Al(OH)3=Al2O3+3H2O;底床氟化鋁的合成反應:Al2O3+6HF=2AlF3+3H2O。干態氫氧化鋁通過螺旋輸送將物料從流化床頂床進入,氟化氫氣體從流化床底床進入,頂床氫氧化鋁分解為氧化鋁,部分氧化鋁和氟化氫反應生產氟化鋁,頂床物料通過螺旋輸送至流化床底床,在底床反應生成氟化鋁產品[4]。

某公司在實際生產中,因多次發生流化床頂床堵塞情況,嚴重影響了生產系統的正常進行。為了有效地解決這個問題,對干法氟化鋁生產中流化床頂床堵塞的原因進行了調查研究和分析,并提出了相應的解決和改善措施。

1 流化床工藝流程簡介

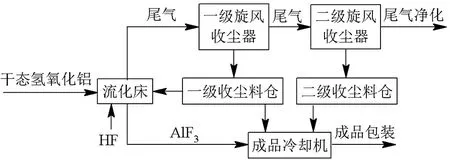

干法氟化鋁生產工藝中流化床系統工藝流程如圖1所示。

圖1 流化床系統工藝流程Fig 1 Process flow of fluidized bed system

干態氫氧化鋁通過螺旋給料器被輸送到流化床的頂床,被流化脫水成氧化鋁同來自底床的氟化氫氣體反應生成氟化鋁,經成品冷卻機冷卻后,送往成品包裝。流化床尾氣經一級旋風收塵器回收部分氟化鋁粉塵,旋風分離下來的固體物料進入一級收塵料倉內,一部分由排料螺旋排至氟化鋁冷卻機內,另一部分由排料螺旋排至流化床底床繼續反應。一級旋風收塵器的尾氣經二級旋風收塵器繼續回收部分氟化鋁粉塵進入二級收塵料倉內,并排至氟化鋁冷卻機內,流化床底床排出的物料和一級收塵料倉排出的物料混合成為成品。另一部分尾氣經冷凝凈化器和中央吸收器凈化達標后排空。

2 流化床頂床堵塞現狀

某公司在2個月的生產中,流化床頂床出現多次堵塞情況,堵塞后不同位置的外觀情況見圖2。

圖2 流化床頂床堵塞照片Fig 2 Congestion pictures of fluidized bed in(a)sieve plate of top bed,(b)inside of hood and(c)bed board of top bed

堵塞后打開流化床,發現流化床頂床風帽80%出現堵塞。從風帽內清理出的堵塞物料,均為粒度較細、顏色泛紅的粉末,同時發現在流化床頂床篩板四周約有1.5 m高的床壁上均粘有粉末物料。

3 流化床頂床堵塞原因分析

3.1 氫氧化鋁的影響

3.1.1 水的含量

干法氟化鋁使用的原料氫氧化鋁中要求水的質量分數小于0.1%,但在實際生產中發現部分干態氫氧化鋁中夾雜有濕態氫氧化鋁,其最高附著水的質量分數為3.5%,在2個月的上料過程中挑出的濕態氫氧化鋁達到53.3 t。在干氫氧化鋁上料時部分濕態氫氧化鋁會進入流化床中,濕氫氧化鋁進入流化床頂床后發生脫水反應,造成流化床頂床氣體量瞬間增大,打破了流化床原有的流態化,使物料分布不均,造成床板上部分物料沉積的現象,從而造成頂床層風帽眼的堵塞,一旦風帽眼堵塞,將無法通過系統內的氣體吹通。

濕態氫氧化鋁脫水的T-DSG曲線見圖3。

從圖3可以看出,曲線有3個吸收峰,即Al(OH)3在脫水過程中總計吸收3次熱量。前2個峰面積較大,對熱量的吸收已占物料可吸收總熱量的90%以上。因此可見,Al(OH)3吸熱失水主要在221.79~346.59℃。而在干法生產工藝控制中,流化床頂床層的溫度一般控制在350~400℃,部分濕氫氧化鋁進入流化床后,遇高溫會出現燒結,從而造成流化床頂床風帽眼的堵塞。

3.1.2 氫氧化鋁粒度的影響

圖3 濕態Al(OH)3的T-DSC曲線Fig 3 The curve of T-DSC of hygroscopic state Al(OH)3

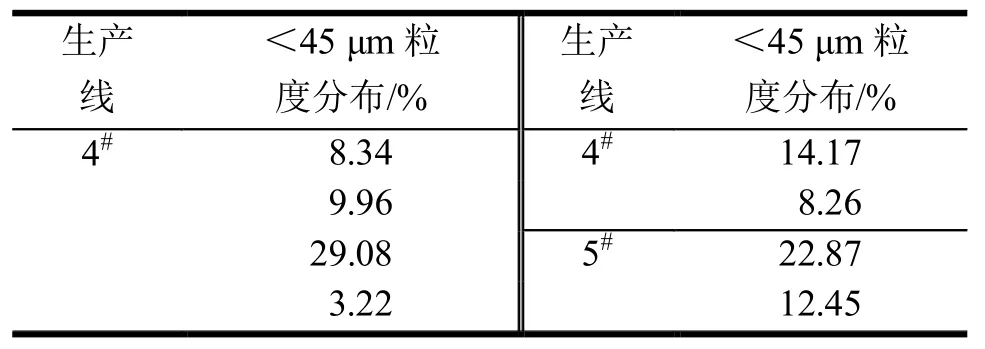

在干法氟化鋁生產工藝中,射流泵通過氣流將干態氫氧化鋁輸送至大料倉中,在氣流輸送過程中,容易造成氫氧化鋁顆粒的破損,從而導致大料倉中氫氧化鋁的粒度較進廠檢驗的粒度要細。細顆粒物料相對于粗顆粒物料,較易于沉積在流化床頂床的床板上,尤其是在正常生產過程,當生產出現中斷后,再次投料會發現流化床頂床的壓差慢慢上漲。流化床堵塞期間大料倉的氫氧化鋁粒度分析結果見表2。

表2 氫氧化鋁粒度Tab2 The particle size of aluminium hydroxide

從表2可以看出,在流化床堵塞期間氫氧化鋁的粒度非常大,最大達到了29.08%(<45 μm),而正常情況下的氫氧化鋁的粒度應在5%(<45 μm)以內。另外,在流化床鋪料過程中,由于床層內總氣量較小,細顆粒的氫氧化鋁在流化床中的流化效果差,正常情況下流化床頂床鋪料需要7~8 h,細氫氧化鋁鋪料時頂床鋪料需要15 h左右。

3.1.3 氫氧化鋁活性的影響

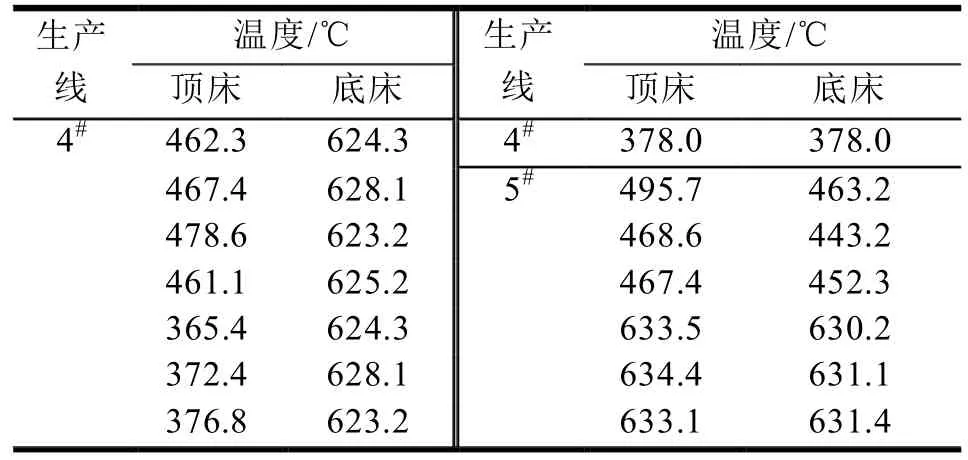

正常生產時流化床的工藝參數為:流化床底床600~630℃,流化床頂床350~400℃。通常情況下,流化床的溫度需要通過1614螺旋(輸送氟化鋁)來調節,但在堵塞情況高發期間,流化床頂床、底床溫度均偏高,實測溫度見表3。

從表3可以看出,在異常期間出現流化床頂床、底床同時高溫的情況,尤其是流化床頂床比正常控制溫度高70℃左右,且頂床物料溫度分布不均,頂床層溫差較大。造成流化床頂床及底床溫度高溫的主要原因是氫氧化鋁密度較大(在1.32 g/cm3以上,最高達到1.36 g/cm3),物料活性好,反應速度快,總反應放出的熱量大。

表3 流化床的實測溫度Tab 3 The measured temperature of fluidized bed

3.2 流化床頂床物料進料裝置的影響

干法氟化鋁生產工藝,流化床頂床主要是氫氧化鋁的脫水反應,氫氧化鋁物料通過螺旋輸送至流化床頂床的流化杯內,再通過助吹管將氫氧化鋁物料從流化杯內均勻的吹出,然后再進行反應。流化床頂床進料裝置見圖4。

圖4 流化床頂床進料裝置Fig 4 The feeder unit of top bed of fluidized bed

流化杯經長期使用,會出現腐蝕,尤其是流化杯的底部易腐蝕,一旦流化杯的底部出現腐蝕,氫氧化鋁物料將會直接落入流化床頂床床板上,物料不能均勻的分布在頂床層,致使部分物料沉積在床板。另外,流化杯的助吹管也易出現腐蝕斷的情況,一旦助吹管腐蝕,物料不能被均勻的吹出,易造成物料在床板的沉積,致使物料結塊,堆積在床板,造成風帽眼的堵塞。

3.3 系統密封性的影響

干法氟化鋁生產工藝是一個密閉的負壓體系,系統任何一處密封不嚴,均會造成整個系統負壓混亂,影響流化床內的物料流態化。一旦物料流態化破壞,部分物料將會沉積在流化床頂床篩板上,長期不解決系統負壓波動問題,也會造成物料結塊堵塞頂床層風帽眼。

3.4 工藝操作的影響

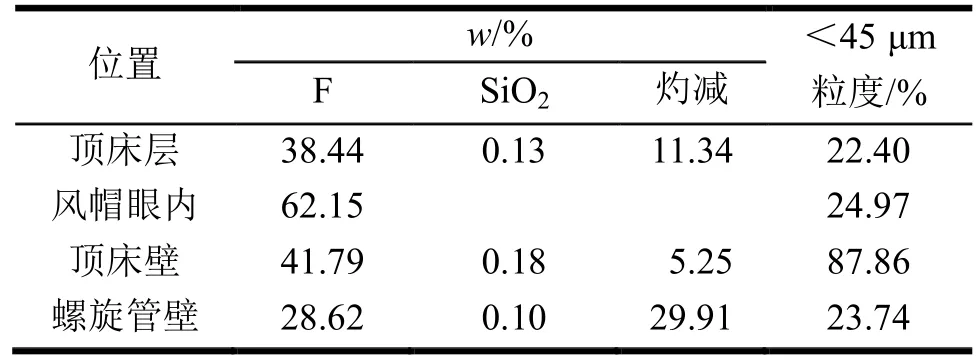

干法氟化鋁生產工藝,流化床尾氣帶走的部分細料,通過2級收塵器收塵至2級收塵料倉中,一級收塵料倉內的部分物料輸送至流化床底床,部分直接排入成品冷卻爐。二級收塵料倉內的物料較少,通常物料不需輸送。在正常生產過程中,為保證產品中二氧化硅的含量,當旋風料量較大時,大部分物料進入流化床,僅有少部分物料進入成品冷卻機,而粒度較細的旋風料進入流化床底床,造成底床物料中粒度較細的物料占比增加,部分較細的成品會隨氣流通過流化床頂床風帽,進入頂床層,細物料再通過風帽眼時,部分無法通過會慢慢沉積在風帽眼內。流化床堵塞后從流化床內取樣分析結果見表4。

表4 不同位置堵塞物料分析結果Tab 4 The analysis results of congestion material in different place

從表4可以看出,從頂床層風帽眼內堵塞的物料中氟的含量和粒度指標看,風帽內堵塞的物料為細成品氟化鋁。而細的成品氟化鋁主要來自于一級旋風收塵物料的不斷循環。

成品氟化鋁及一級收塵物料的SEM形貌見圖5。

從圖5可以看出,氟化鋁微觀形貌呈球狀,粒徑分布差異也較大,最大的顆粒直徑在97.3 μm,最小的顆粒直徑在7.15 μm。一級收塵料中的最大的顆粒直徑為68.4 μm,比成品粒徑細,而且粒徑分布差異比成品小。因此,細旋風料進入流化床不斷循環也是造成流化床頂床層堵塞的原因之一。

4 結束語

流化床是干法氟化鋁生產中的核心設備,其運行周期的長短直接影響干法氟化鋁產品質量、成本控制等。

從以上綜合分析來看,影響流化床堵塞的影響因素比較多,其中氫氧化鋁的水分、粒度和活性,以及進料裝置、系統密封性和工藝操作都是造成流化床堵塞的原因之一。

為了有效地解決流化床經常堵塞的問題,提高運轉周期,建議要控制好以下幾個方面:

1)氫氧化鋁水分的控制。要加強監督所采購干態氫氧化鋁的質量及進貨驗收,在氫氧化鋁上料環節加裝細篩網,杜絕濕態氫氧化鋁進入流化床內。

2)氫氧化鋁粒度及密度的合理搭配使用。在日常生產中,根據不同廠家氫氧化鋁的質量,合理搭配氫氧化鋁,確保搭配后的氫氧化鋁粒度在<45 μm的粒度在5%以內,密度在1.25~1.31 g/cm3。

3)做好設備日常維護及檢修工作。尤其是對流化床內部的檢修要徹底,確保設備有效運轉率,降低停料次數,減少流化床內物料的沉積量。

4)實時監控系統負壓。如果系統負壓一旦出現波動或系統負壓始終較低時,要組織認真檢查,確保物料在流化床內的流態化。

5)合理搭配好螢石粉的比例,嚴格按照作業指導書要求進行氟化氫合成段的操作,確保產品中二氧化硅的合理含量,以減少旋風料量在流化床內的不斷惡性循環。

[1]顏鑫.論新型干法氟化鋁生產工藝與主要設備[J].輕金屬,2014,17(4):12-15.

[2]李祖興.我國氟化鋁生產技術進步及市場前景[J].化工生產與技術,2015,22(2):4-7.

[3]盧永峰.氫氧化鋁粒度對干法氟化鋁生產的影響[J].化工生產與技術,2012,19(3):5-7.

[4]盧永峰,李冬永.干法氟化鋁產品中二氧化硅的形成及解決對策[J].化工生產與技術,2011,18(6):18-20.