靛藍天然染料對竹炭針織物染色的優化工藝探討

朱莉娜

(德州學院,山東 德州 253023)

靛藍天然染料對竹炭針織物染色的優化工藝探討

朱莉娜

(德州學院,山東 德州 253023)

文章對靛藍染料的特性和染色機理進行了分析,對竹炭針織面料的染色性能進行了探討,對竹炭纖維織物用靛藍染料進行染色的工藝進行了研究。通過工藝改進,分析確定了靛藍天然染料對竹炭纖維針織物進行染色的最佳準備、染色、皂洗工藝參數。其中最佳靛藍還原工藝為:TD 1.67g,尿素2.08g,NaNO21.25g,還原溫度45℃;最佳染色工藝為:浴比1∶50,染料濃度5g/L,染色溫度45℃。

靛藍染料;竹炭纖維針織物;染色工藝;還原工藝;織物物理機械性能

隨著紡織服裝業的發展,人們開始追求趨于天然化、回歸大自然的紡織品和時裝,將生態健康理念融入紡織服裝行業,形成了各類新型生態與健康型紡織服裝產品。化學染料在染色過程中產生的印染廢水等會對環境造成污染,對身體健康造成威脅,而靛藍染料作為一種古老的天然染料,具有經濟環保等優點,因此被廣泛應用于纖維素纖維的著色。靛藍染料具有比其他棉用染料更加優異的性能,以及獨特的色澤和功能性。同時,靛藍染料還具有一定的藥用價值,并有防蟲殺菌的功效,對人體有特殊的藥物保健作用[1]。

竹炭纖維是繼竹原纖維、竹漿纖維后利用竹材資源開發的又一種新型纖維。竹炭纖維是一種性能卓越的環保材料,被稱為“會呼吸的纖維”。竹炭纖維能完全降解,因而對環境不會造成污染。同時竹炭纖維柔滑軟暖,似“綾羅綢緞”,懸垂性佳,有著特有的絲絨感。且竹炭纖維吸濕透氣性強,被稱為“纖維皇后”。 可以廣泛地用于內衣褲,襯衫,家紡,運動休閑裝,功能服裝服飾等。對竹炭纖維進行染色時溫度不宜過高,較高的染色溫度可能會使竹炭顆粒從纖維上脫落,脫落的竹炭顆粒會堵塞竹炭纖維的蜂窩狀小孔,使得染料難以進入竹炭纖維內部與纖維發生反應[2]。

有關文獻報道,靛藍染料可以對棉織物進行染色,利用葡萄糖作為其還原劑[3]。竹炭纖維織物可以利用分散染料進行染色,溫度在120℃時上染率最高。本課題研究了利用靛藍染料對竹炭纖維針織物進行染色,并探究出其最佳工藝,同時通過實驗對比分析了染色前后織物物理機械性能的變化,這在目前的相關文獻中還未見報道。

1 工藝的探究

1.1 靛藍染料的發色原理

靛藍染料的發色是一個典型的“給電子—受電子”發色體系。靛藍分子中含有兩個羥基和一個不飽和的碳碳雙鍵,可以看作是帶有烯烴雙鍵的羰基化合物,羰基與其它原子之間的電子傳遞就是靠碳碳雙鍵來完成的。除靛藍分子的H-發色團之外,分子兩端苯環的給電子性使得吸收波長具有更大的深色位移。這個體系中染料呈現的顏色與溶劑的極性密不可分,溶劑介電常數越大,染料的吸收波長越往更深處發生位移。

1.2 靛藍染料的還原性

1.3 還原劑在靛藍染料染色中的作用

在靛藍染料的上染過程中,還原劑的種類和用量對染色的效果有非常重要的作用。要想達到理想的染色效果,必須使染料分子均勻地分布在紗線的表面和內部。靛藍染料的還原方法通常有:發酵法、保險粉法和二氧化硫脲法等[4]。

1.4 靛藍染料的染色過程

1.4.1 前處理

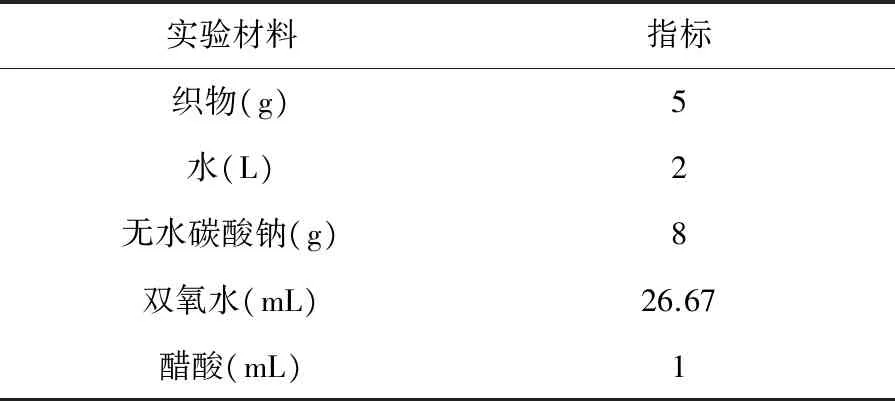

實驗材料如表1所示。

表1 前處理過程所需材料及對應指標

步驟:

織物前處理過程前后的實物比較如圖1所示。

未處理 處理后

1.4.2 染色過程

首先進行加鹽過程,實驗材料如表2所示。

表2 染色過程的第一步所需的實驗材料及對應指標

步驟:

水浴比(織物質量與染液質量之比)1∶50.0

其次進行加堿過程,實驗材料如表3所示。

表3 染色過程的第二步所需的實驗材料及對應指標

步驟:

1.4.3 還原反應

實驗材料如表4所示。

表4 還原反應所需的實驗材料及對應指標

步驟:

完成染色過程,打開染色筒,將織物取出,在空氣中氧化2min。氧化的過程中,織物的顏色由黃色逐漸變成我們所需要的靛藍色。織物在空氣中逐漸被氧化的過程如圖2、圖3、圖4、圖5所示。

圖2 織物勻染劑氧化過程

圖3 織物勻染劑氧化過程

圖4 織物勻染劑氧化過程

圖5 織物勻染劑氧化過程

1.4.4 皂洗過程

在進行皂洗之前,要先將附著在織物表面的

勻染劑洗掉,防止在皂洗過程中產生皂洗不均勻的后果。織物的皂洗過程如圖6所示。

圖6 皂洗過程

先經水洗:量取250ml的清水倒入染色筒中,在45℃溫度下水洗10分鐘。

后經皂洗:取1g皂洗液于染色筒中,均勻攪拌,在45℃條件下皂洗20分鐘。

完成染色整個過程,將織物晾干,再進行物理機械性能的測試。

2 染色前后織物物理機械性能比較

2.1 竹炭纖維針織物的主要織物規格

竹炭纖維針織物的主要織物規格如表5所示。

表5 竹炭纖維針織物的主要織物規格

2.2 竹炭纖維針織物染色前后斷裂強力指標對比

竹炭纖維針織物染色前后斷裂強力指標如表6、表7所示:

表6 染色前斷裂強力指標

表7 染色后斷裂強力指標

2.3 竹炭纖維針織物染色前后撕裂強力對比(梯形法)

竹炭纖維針織物染色前后撕裂強力如表8所示:

表8 染色前撕裂強力指標

從測試結果可以看出,經優化染色工藝后,織物染色后的斷裂強力和伸長均表現良好,甚至比染色前有所提高,織物染色后的撕破強力也優于染色前的數值,因此該靛藍天然染料的染色工藝在提高織物的物理機械性能方面達到最優。

3 結果與討論

3.1 在對竹炭纖維進行染色之前,利用碳酸鈉和雙氧水進行前處理,使織物易于上色,并使染色均勻。

3.2 最佳染色工藝為:浴比1:50,染料濃度5g/L,染色溫度45℃。

3.3 TD—尿素還原體系的最佳值:TD 1.67g,尿素2.08g,NaNO21.25g,還原溫度45℃。

3.4 經過染色工藝優化后,染色后竹炭纖維針織物的物理機械性能良好,并有一定的提高。

[1] 蔡成琴,張瑞萍,趙晴.純棉織物的植物靛藍生態染色[J].印染,2013,39(5):1—4.

[2] 張永久,馮愛芬.白竹炭/粘膠纖維的染色工藝[J].印染,2010,36(17):22—23.

[3] 劉祥霞,盧嘉杰.棉織物的植物靛藍染料-葡萄糖染色[J].印染,2011,37(5):1—5.

[4] 伍建國,周向東,劉方.Fe+絡合物在靛藍染色過程中的作用(二)[J].紡織學報,2004,25(3):96—99.

Discussion of Optimizing Dyeing Processes for CarbonBamboo Knitted Fabrics with Indigo-blue Dye

ZhuLina

(Dezhou University, Dezhou 253023,China)

The properties and dying mechanism of indigo-blue dye were analyzed. The dying performance of bamboo knitted fabric was discussed. The dying process of bamboo knitted fabric with indigo-blue dye was researched. Though the process improvement, the best parameters of dying preparation, dying and washing were determined. The optimal indigo-blue dye reduction process was that TD of 1.67g, carbamide of 2.08g, NaNO2of 1.25g, reduction temperature of 45℃. The best dying process was that the bath ratio of 1∶50, the dye concentration of 5 g/L, the dyeing temperature of 45℃.

indigo-blue dye;bamboo knitted fabrics; dyeing process;reduction process;the physical and mechanical properties of knitted fabric

2015-03-04

朱莉娜(1978—),女,山東青島人,講師。

TS193.8

B

1009-3028(2016)03-0023-04