大型苯乙烯膨脹節汽錘失效分析

李洪亮,胡庭友,曹 凱,劉 闖

(1.中國石油云南石化公司 機動設備處,云南 昆明 650399;2.中國石油吉林石化公司 乙烯廠,吉林 吉林 132021 ;3.中國石油吉林石化公司 建修公司,吉林 吉林 132021;4.中國石油吉林石化公司 丙烯腈廠,吉林 吉林 132021)

膨脹節是廣泛應用于石油化工設備與管道上的熱變形補償元件,對降低設備和管道的熱應力,延長服役壽命發揮重要作用。隨著生產規模的擴大,大型裝置的膨脹節也呈現大型化和非標設計的趨勢。32萬t/a苯乙烯項目配套的膨脹節即為大型化的非標膨脹節。在該裝置建成試車過程中,當溫度升至260 ℃時(與設計工作溫度還相差很遠),膨脹節出現了嚴重的失效現象。該膨脹節位于苯乙烯裝置中反應器與蒸汽過熱裝置之間。試車過程中,膨脹節內并沒有物料。將膨脹節的保護板打開后,發現膨脹節前后兩端波紋各有兩組鼓起。為確保該膨脹節長周期安全運行,作者針對國產大型苯乙烯非標膨脹節的失效事故進行分析,并對其失效原因進行了有限元模擬,力圖找到此類失效問題的根源以及預防措施,避免類似情況的發生。

1 失效情況分析

該膨脹節直徑為2 590 mm,液壓成型,波殼上共有4個波峰,兩端與反應器連接,膨脹節材料為SS304H不銹鋼。膨脹節冷加工成型后進行退火處理。根據基礎設計工藝包中膨脹節設計數據,設計的橫向位移值為40 mm,此變量值適用于正常操作,而根據現場得到的裝置數據,該膨脹節在22 mm較低的位移情況下就已經損壞。同時,該膨脹節在正常設計的工作條件下是安全的,所以,可以判斷不是設計問題導致的失效。

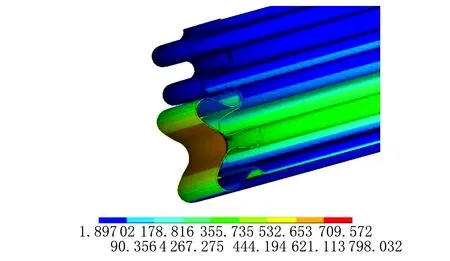

查閱文獻可以發現此類膨脹節的主要失效機理為金相腐蝕[1],而該膨脹節在試車階段即發生失穩現象,顯然不屬于金相腐蝕所造成的失效。為進一步分析膨脹節失效原因,將膨脹節雙層波紋管中已經鼓起來的外層切割出一個開口,見圖1和圖2。由圖1、圖2可以看到,內層波紋管也出現了嚴重的變形,沿著波紋的周向方向成波浪狀,屬于明顯的外壓失穩失效形式。結合內外層波紋管的失效情況可以判斷,在兩層之間有高壓氣體產生,使外層波紋管向外鼓起,內層波紋管受壓力失穩失效。為了驗證此判斷,對內外層波紋管的失效情況進行有限元模擬。

圖1 膨脹節實際失效圖片

圖2 波紋管失效圖片

2 膨脹節失效有限元分析

2.1 外層波紋管失效有限元模擬

2.1.1 幾何模型和有限元模型

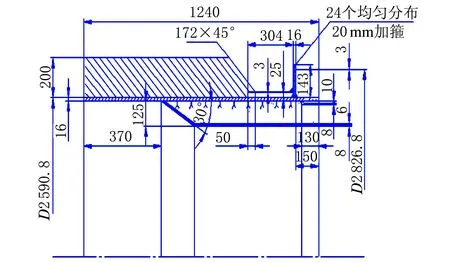

苯乙烯膨脹節筒體內徑為2 590.8 mm,筒體壁厚為16 mm,波紋管曲率半徑為45 mm,壁厚為2 mm,外層保溫層厚度為200 mm,內層保溫層厚度為125 mm,其它尺寸見圖3。

圖3 膨脹節尺寸

根據波紋管的失效情況,建立波紋管有限元模型進行分析,根據對稱性取一半波紋管進行實體建模,見圖4。采用三維實體等參元Solid186[2]。該膨脹節升溫到260 ℃時發生了失效,由失效情況推斷定性為汽錘失效。當溫度為260 ℃時,水的飽和蒸汽壓為4.69 MPa。為了模擬外層波紋管受蒸汽內壓作用向外鼓起,在一個波谷處對內外層波紋管的層間隙施加一個小于該溫度下飽和蒸汽壓的壓力來模擬較為合理,故取內壓4 MPa為例進行計算。

圖4 波紋管有限元模型

2.1.2 材料性能

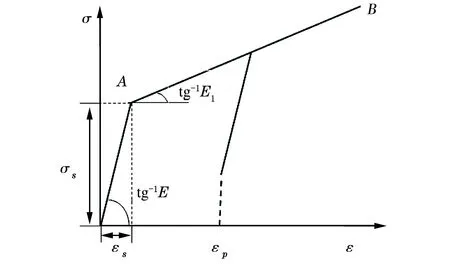

波紋管的材料為SS304H,其屈服強度為207 MPa,抗拉強度520 MPa,許用應力為180 MPa。本構關系采用隨溫度變化的雙線性隨動硬化彈塑性模型,且假定材料屈服后的強化模量E′是屈服前彈性模量E的十分之一,即令E′= 0.1E,見圖5。

圖5 雙線性強化本構關系模型

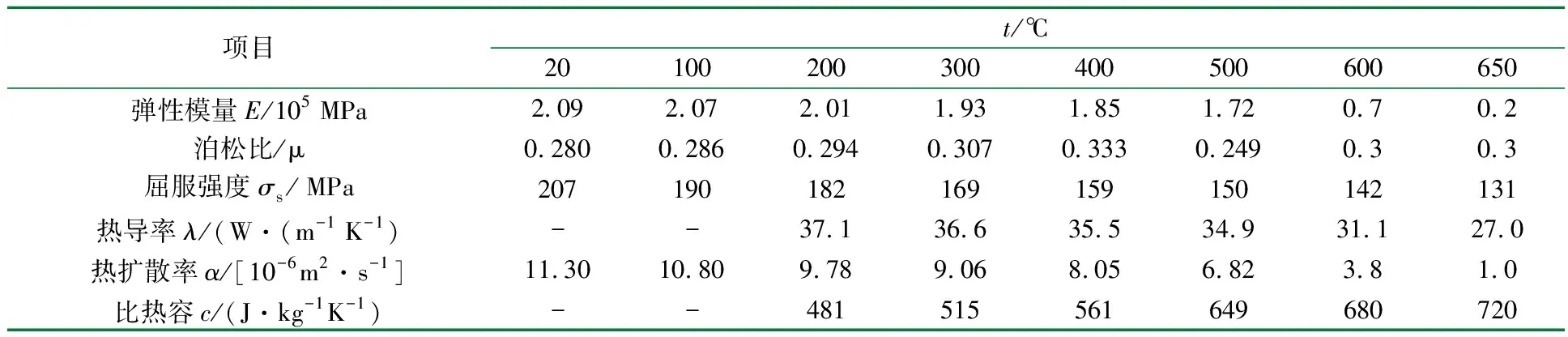

材料的熱物理和力學性能[3]均與溫度有關,在密度為8 000 t/m3、熔點1 430 ℃、抗拉強度σb=520 MPa,不同溫度下S304H的熱物理和力學性能見表1。

表1 不同溫度下S304H的熱物理和力學性能

2.1.3 載荷與邊界條件

根據外層波紋管失效情況,建立波紋管的有限元模型,根據對稱性取一半波紋管建模。為了模擬外層波紋管受內壓作用向外鼓起,在一個波谷處對內外層波紋管施加4 MPa的壓力,波紋管兩端施加固定約束,對稱面施加對稱約束,邊界條件見圖6。

圖6 邊界條件

2.1.4 計算結果

內壓下外層波紋管失效模擬計算結果見圖7。

p/MPa

p/MPa圖7 內壓下外層波紋管失效模擬

由圖7可以看出,在承受4 MPa內壓的情況下,波紋管已經發生了嚴重的變形,外層波紋管變形鼓起,變形程度與實際失效的情況幾乎一致。此時的最大應力已經達到了798 MPa,并且達到該應力值范圍很大,可以看到有很大一片深色高應力區域。由外層波紋管的失效情況可以推斷,兩層波紋管之間有大于4 MPa的壓力存在。

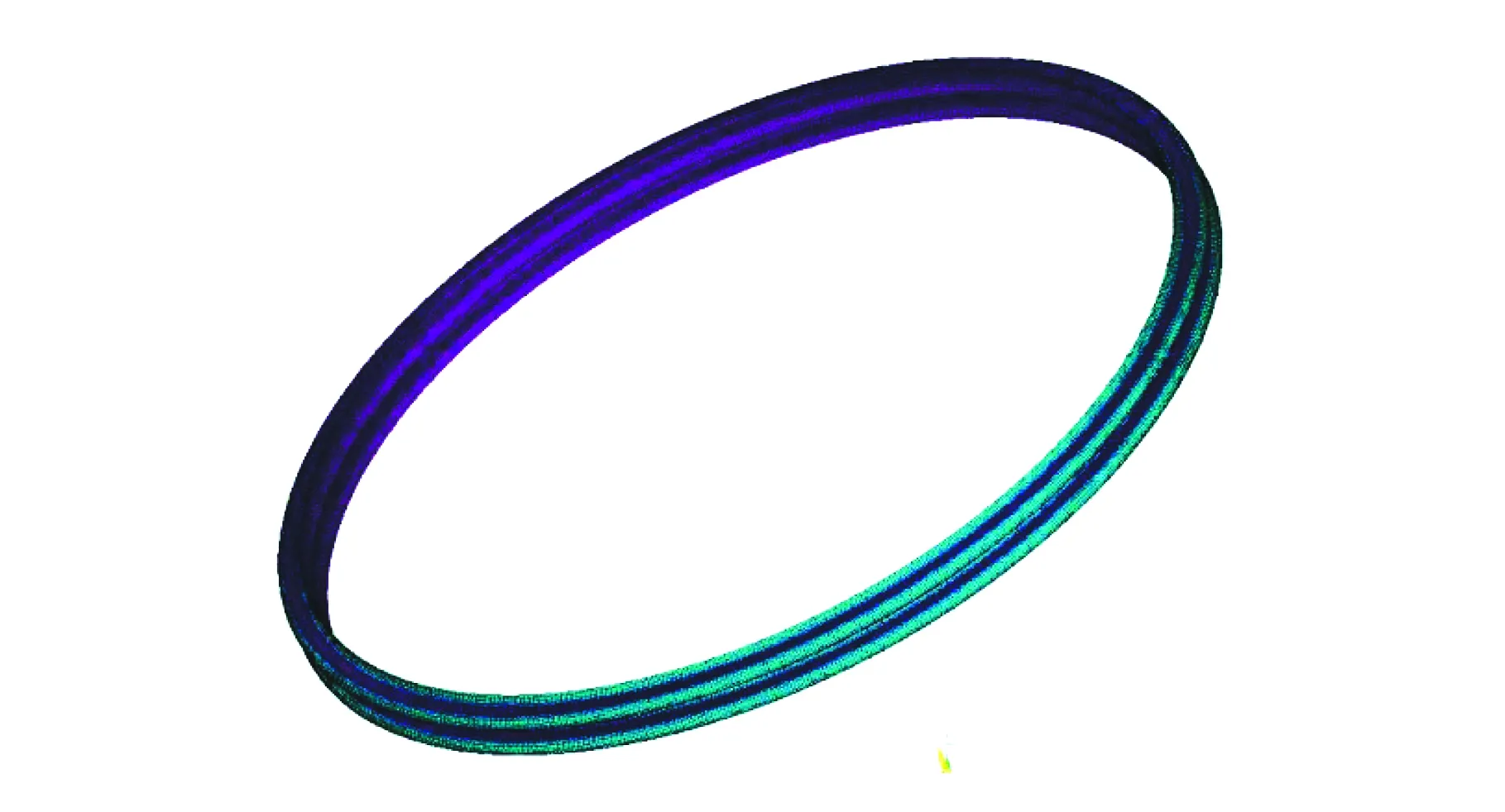

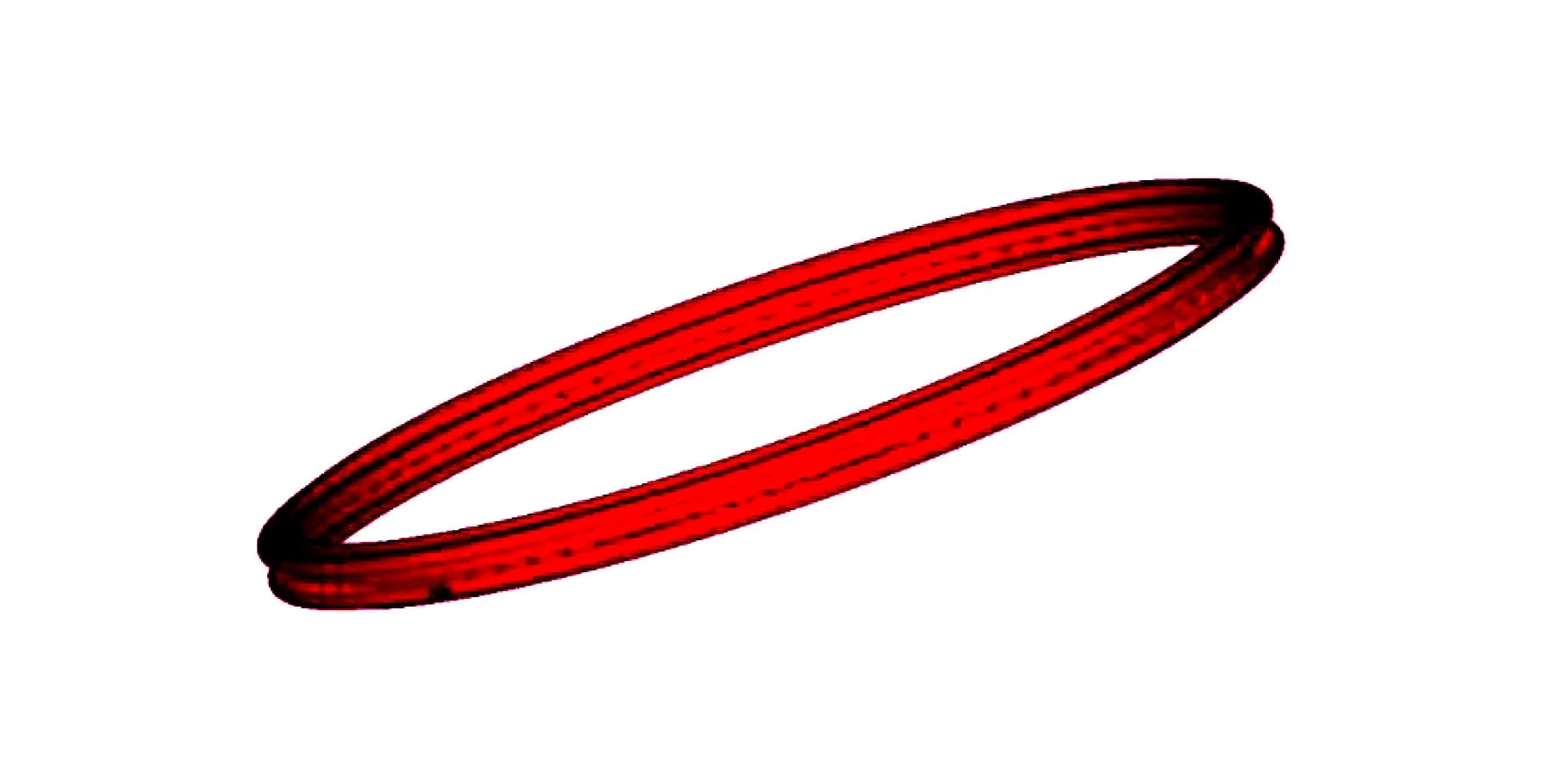

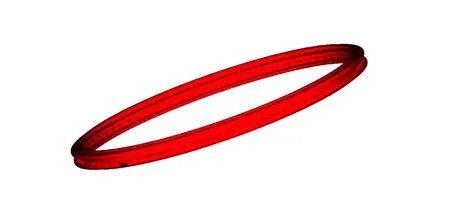

2.2 內層波紋管失穩失效有限元模擬

在國內外眾多的膨脹節設計手冊和標準中,都給出了膨脹節失穩的計算公式,但這些失穩計算公式都是適用于內壓情況下的,該膨脹節在設計中也進行了內壓失穩校核,得以通過。很少有標準提到過外壓情況下的膨脹節失穩,該苯乙烯膨脹節的內層波紋管失效形式就是典型的外壓失效。由于該膨脹節失效主要集中在波紋管的兩個波段,并且計算外壓失效的屈曲分析需要考慮整個波紋管,模型不能考慮對稱性,為了簡化模型,只取波紋管的兩個波峰進行建模計算,有限元模型見圖8。

圖8 內層波紋管失穩有限元模型

對于該膨脹節的失穩是指當其承受的載荷超過某一臨界值時突然失去原有幾何形狀的現象,失效照片中可以看到,波紋管已經變成波浪狀的形態,變形非常明顯。ANSYS可以對波紋管進行穩定性分析,得到失穩時的臨界壓力。進行屈曲分析時,通常首先進行特征值屈曲分析,然后參考其分析結構進行非線性屈曲分析并最終確定結構的臨界載荷。作者利用ANSYS非線性屈曲,分別對該膨脹節前十階失穩模態和所對應的臨界壓力進行分析,見表2和圖9。

表2 臨界壓力

由表2可以看出,每階模態的失穩壓力都非常相近,但失穩的形態卻非常不同。

a 第一階失穩模態

b 第二階失穩模態

c 第三階失穩模態

d 第四階失穩模態

e 第五階失穩模態

f 第六階失穩模態

g 第七階失穩模態

h 第八階失穩模態

i 第九階失穩模態

j 第十階失穩模態圖9 膨脹節前十階失穩模態

由圖9可以看到當外壓達到3.8 MPa時,膨脹節進入到臨界失穩狀態。由圖9g和圖9 h可以看出,當外壓達到4 MPa時,失穩形態與實際的失效狀況非常接近。

3 分析與討論

從外層波紋管和內層波紋管有限元失效模擬中可以看出:外層波紋管受4 MPa內壓時,波紋管已經發生了嚴重的變形,變形程度與實際失效的情況幾乎一致;內層波紋管外壓達到4 MPa時,失穩形態與實際的失效狀況非常接近。由此可以認為在內外兩層波紋管中間產生了大概約4 MPa的較強壓力,使外層波紋管鼓起,內層波紋管失穩失效。失效現象是在膨脹節試車加溫到260 ℃時發生的,可以判斷波紋管內外層之間有水存在,在升溫的過程中迅速汽化,由于兩層波紋管幾乎是直接接觸的,汽化的水蒸氣在狹小的空間內無處釋放產生很大的壓力導致膨脹節失效。在事后的檢測過程中,確實發現通過吹掃裝置口進入了兩層波紋管之間少量的水,導致了嚴重的汽錘失效。

4 預防措施及效果

有限元模擬結果與實際失效情況很吻合,說明即使是很少量的水或液體在這種雙層波紋管膨脹節內也會引起很嚴重的失效后果。在此,采取兩條預防措施:(1)吹掃膨脹節裝置入口處,需要嚴格監控裝置的密閉性;(2) 進行吹掃作業的時候,需要對吹掃氣體的干燥程度進行檢測,較濕潤的氣體也會對其造成嚴重影響。

發生膨脹節汽錘失效后,對波紋管進行了更換,經過了長時間的運行后,膨脹節一直處于較穩定的工作裝備,沒有再次出現過此類問題。準確的失效分析結果為其長周期安全運行提供了保障。

5 結 論

大型苯乙烯膨脹節失穩失效是由于兩層波紋管之間少量的水汽化導致了嚴重的汽錘失效引起的。對于這種兩層波紋管的膨脹節,在操作過程中一定要嚴格監控波紋管夾層中間是否有液體存在,即使很少量的液體,迅速汽化都能導致膨脹節完全失效。

參 考 文 獻:

[1] 蔣利軍,馬小明.苯乙烯裝置膨脹節失效分析及采取的措施[J].石油化工腐蝕與防護,2006,23(1):31-35.

[2] 余偉煒,高炳軍,等.ANSYS 在機械與化工裝備中的應用[M].北京:中國水利水電出版社,2007:13-15.

[3] 潘家禎.壓力容器材料實用手冊:碳鋼及合金鋼[M].北京:化學工業出版社,2000:356-357.