電鍍梨面鉻工藝的改進

恒天重工股份有限公司 李飛 石磊/文

?

電鍍梨面鉻工藝的改進

恒天重工股份有限公司 李飛 石磊/文

摘要:對于較高要求的電鍍梨面鉻工件,如果采用常規電鍍工藝,在一次電鍍鉻層較厚時容易在表面產生外觀缺陷及鍍層厚度不均勻的問題。本文針對常規工藝出現的問題進行工藝改進,采用二次電鍍梨面鉻工藝,得到了外觀、性能均符合設計要求的鍍層。

關鍵詞:梨面鉻,二次鉻,粗糙度,導絲輥

一 前言

梨面鉻即梨面硬鉻,也有稱為梨皮鉻、梨地鉻,是在噴砂之后再電鍍硬鉻,鍍層表面形成微觀狀態為類似于梨子切開之后的表面狀態,所以得名。普通鍍硬鉻后可以采用磨削、拋光等工藝來保證工件尺寸并進一步提高表面性能,而梨面鉻不能應用上述工藝,否則會破壞掉表面的梨面狀態。一般出槽后的尺寸及表面形態就是最終狀態,因此對電鍍工藝的要求更高。梨面鉻可以改變鉻層表面的反光性能,消除炫光,也可以改變鉻層表面的摩擦系數,以應用于不同的使用環境。在紡機設備中根據使用環境要求的不同,粗糙度的要求也不同,在滌綸短纖設備中一般較多使用的都在Ra0.8 ~2.0μm之間。目前隨著國內紡機行業的發展,尤其是高強度聚乙烯設備及碳纖維設備的發展,粗糙度要求在Ra0.4 ~0.6μm甚至是Ra0.4μm以下的梨面鉻應用也越來越多,形位公差及厚度要求也越來越高。

常規鍍梨面鉻的工藝流程為:

基體拋光→檢驗→噴砂→檢驗→金屬洗凈劑清洗→水洗→電化學去油→熱水洗→冷水洗→中和→水洗→入槽預熱→活化處理→正常電鍍→回收→清洗→卸掛具→檢驗

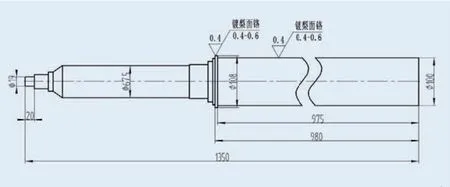

某紡織機械設備中用到的導絲部件如圖1所示,表面技術要求為:外圓φ100與φ108表面鍍梨面鉻50μm以上,粗糙度要求為Ra0.4 ~0.6μm。其余部位氧化處理。

在實際生產中,按照常規工藝進行電鍍加工,對于粗糙度要求在Ra0.4μm左右的梨面鉻工件,厚度要求為30μm的,可以得到滿意的鍍層質量。對于50μm及以上厚度要求的鍍層,采用常規工藝,容易在工件表面形成鉻瘤、毛刺,并且鍍層厚度的均勻性也不易控制。不光滑的表面會對絲束造成損傷,鍍層厚度不均勻會導致形位公差超差,這對于高速旋轉的導絲部件來說是不允許的。因此我們改進為二次電鍍的工藝流程,得到滿意的鍍層外觀,并提高工件的耐蝕能力。

圖1 導絲輥示意圖

二 工藝介紹

1工藝流程

改進后的工藝流程如下:

基體拋光→檢驗→金屬洗凈劑清洗→水洗→電化學去油→熱水洗→冷水洗→中和→酸洗→水洗→入槽預熱→活化處理→電鍍乳白鉻→回收→清洗→卸掛具→拋光檢查→噴砂→金屬洗凈劑清洗→水洗→入槽預熱→活化處理→鍍二次硬鉻→回收→清洗→卸掛具→交堿性氧化處理

2配方與工藝

電化學除油及電鍍鉻均采用常規工藝配方。

噴砂采用240#白剛玉,0.5~0.6Mpa(表壓)壓力式噴砂,槍距600mm,角度45°。

三、工藝過程控制

1前處理

此工件的前處理包括拋光、除油。

1.1拋光的要求:

在磨床磨削至工藝尺寸之后,電鍍一次鉻之前應逐步拋光至粗糙度Ra0.4μm以下。對工件需要電鍍的部位基體應仔細檢查,徹底消除機加工痕跡,并檢查基體是否存在材質夾灰、焊接等缺陷,如有此類缺陷應用氬弧焊修復之后再拋光才能進行下一步工序。

1.2除油

除油分為化學除油和電化學除油。拋光修復完之后應先用熱的金屬洗凈劑溶液清洗輥身,并再次檢查是否有互轉過程中的磕碰現象。注意清洗各種絲孔、盲孔內的油污及雜質,要避免孔內雜質落入電鍍槽中,導致鍍層缺陷。電化學除油過程分為陽極除油、陰極除油。陽極除油應控制時間,避免出現基體腐蝕,陰極除油也應控制時間,以減少析氫所導致的氫脆影響。

2乳白鉻的工藝控制

乳白鉻是采用高溫、較低的電流密度電鍍鉻得到的鍍層,該鍍層顏色乳白,韌性好,孔隙率低,但硬度和光亮度低,因此單獨應用較少。我們在這里一次鉻時采用乳白鉻,可以增加鍍層的耐腐蝕能力,并且便于一次鉻拋光之后的檢查、修復。

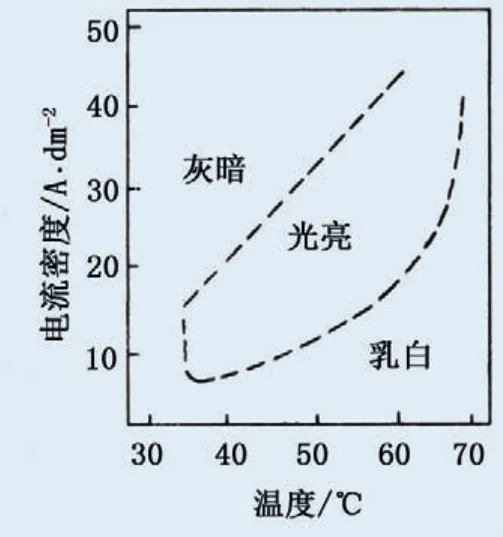

乳白鉻可以與硬鉻用同一鍍槽進行電鍍,但是乳白鉻電鍍時采用溫度較高,而鍍硬鉻時需要降溫處理,頻繁的升溫降溫會增加能源消耗,乳白鉻較高的工作溫度也會加速陽極的消耗,把硬鉻槽和乳白鉻槽分開設定溫度可以避免這類問題。溫度與電流密度對于鍍鉻層光亮程度的影響如圖2所示。按常規乳白鉻工藝,電流密度用15~20A/dm2,溫度設定65~70℃。對于乳白鉻鍍層我們設定厚度為25~30μm,在一次鉻鍍后拋光之后檢查厚度應在20μm以上。

圖2 溫度與電流密度對于鍍鉻層光亮程度的影響

3噴砂的工藝控制

一次鉻修拋好之后的工件要進行噴砂處理,拋光后的粗糙度不應大于Ra0.2μm。應該注意的是噴砂用壓縮空氣要潔凈,不能采用含有油、水的壓縮空氣。

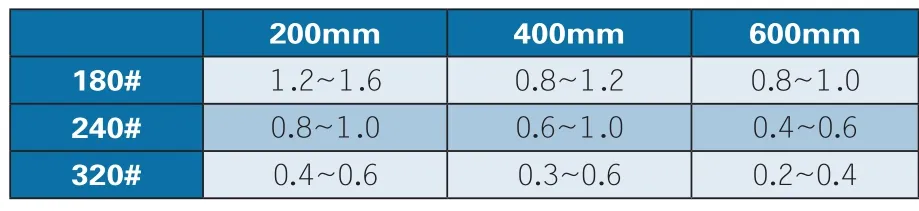

采用0.5~0.6Mpa(表壓)的壓力,噴槍角度45° 180#、240#、320#白剛玉用不同槍距在一次鍍鉻層上進行工藝試驗,得出的粗糙度如表1:

表1 不同砂型與槍距噴砂得到的粗糙度 槍距(mm)

根據要求可以選240#砂用600mm槍距或者320#砂用200mm槍距進行噴砂,由于實際生產中用320#噴砂效率比240#噴砂效率要低的多,因此選240#白剛玉用600mm槍距噴砂,噴槍角度45°。

噴砂之后要用壓縮空氣把工件表面清理干凈,表面不能有沙粒存在。噴砂之后及時進行電鍍,間隔不應超過4小時期間要保護工作面,尤其避免用手直接接觸工件噴砂表面。

4硬鉻的工藝控制

作為電鍍后無法再修飾表面的鍍層,鍍層的性能與外觀同樣重要。預熱時間的保證、活化處理的充分、鍍液的清潔溫度與電流密度的配合選擇都要注意。

4.1

預熱與活化是保證一次鉻與二次鉻結合力的必要措施根據工件形狀結構的不同,確定不同的預熱時間。活化可以采用陽極活化與陰極活化結合的方式進行,陰極活化采用階梯式給電,實際生產中,用10分鐘時間把電流從5A/dm2升到正常電鍍電流。

4.2

鍍液除了定期分析化驗調整之外還應該定期過濾,保證鍍液清潔,防止固體顆粒物雜質在電鍍過程中吸附到工件的表面。

4.3

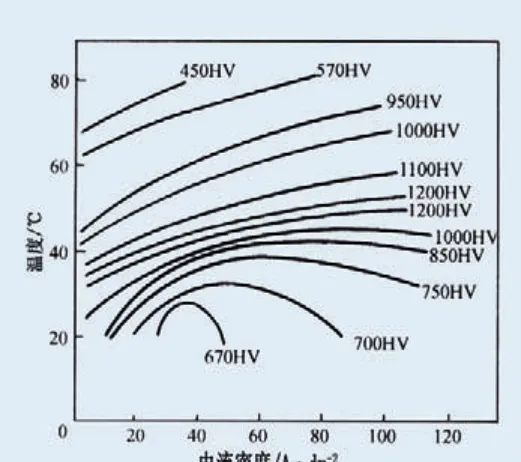

圖3是溫度和電流密度對鉻層硬度影響曲線(等硬度線)。

圖3 溫度和電流密度對鉻層硬度影響曲線

根據圖2、圖3結合選擇,我們采用電流密度30A/dm2,正常電鍍溫度采用50~52℃。最終兩層鍍層厚度之和應大于圖紙要求的50μm,并保證工件尺寸要求。與普通鍍鉻相比,因為微觀凹坑的因素,梨面鉻在計算電鍍面積的時候根據不同的粗糙度要求要比普通鍍鉻的面積適當放大,對于此工件我們用的1.1的比例進行放大。

5工裝掛具的選用及設備的影響因素

工件直立于鍍槽之中,陽極均勻擺放四周以盡量保證電鍍層圓周方向的均勻性。選用合適的工裝掛具,做好陰極屏蔽,減少尖端放電效應的影響,保證鍍層在徑向上均勻性。

6后處理

電鍍梨面鉻完成后,清洗干凈,不能有酸液殘留,用清潔熱水燙干之后盡快交堿性氧化處理。如果不能及時進行下一步工序,應用水性防銹措施對未鍍部位進行防護,避免生銹。氧化處理應采用堿性氧化處理。

四 結果分析

工件加工中,粗糙度實測在Ra0.4 ~0.5μm之間,厚度在55~65μm,硬度經超聲波無損檢測約為HV850~950,鍍層外觀光滑不鉤掛纖維,滿足了設計要求。

經過生產實踐應用,對改進后的工藝進行分析:

1優點分析

此工件應用二次電鍍的梨面鉻工藝相對于一次電鍍工藝有以下優點:

因為每層鍍層都在20~30μm,不容易產生鉻瘤、毛刺,降低了工件的返工率;

在一次鉻時采用乳白鉻工藝,鍍層致密性更好,提高了工件的耐蝕能力;

鍍層厚度更均勻也更容易控制。

2在生產中需要注意的問題

因為需要進行二次電鍍,所以兩次電鍍層之間的結合力必須保證,要嚴格執行工藝進行預熱與活化。否則會引起起皮、起泡等缺陷。

工件鍍鉻后噴砂與在基體上直接噴砂的工藝參數不同,需要驗證調整。

相比于一次梨面鉻電鍍,因為中間加有一次拋光工藝,所以會有5~10μm左右鉻層的損失。

五 結論

技術精度要求不高的梨面鉻盡量采用一次電鍍的方式進行。對于尺寸精度要求比較高或者厚度更厚的梨面鉻,可以采用加厚一次鉻鍍層,然后通過磨床磨削保證工件尺寸及形位公差,再進行拋光、噴砂,電鍍二次梨面鉻30μm左右來保證外觀及形位公差的要求。

參考文獻

1 曾華梁 , 吳仲達, 陳鈞武等.電鍍工藝手冊[M].機械工業出版社,1997.

2 章葆澄.電鍍工藝學[M].北京航空航天大學出版社,1993.

3張勝濤. 電鍍工程[M].化學工業出版社,2002.

4 張允城,胡如南,向榮[M].國防工業出版社,2007.