基于Elman神經(jīng)網(wǎng)絡(luò)的卷煙制絲松散回潮出口含水率控制方法

陳曉杜 郭天文 曹琦

摘 要:為提高制絲生產(chǎn)過程中松散回潮機(jī)出口含水率控制效果,利用歷史生產(chǎn)數(shù)據(jù),采用基于Elman神經(jīng)網(wǎng)絡(luò)建立松散回潮出口葉片含水率預(yù)測(cè)模型,通過逼近法給出當(dāng)前生產(chǎn)環(huán)境溫濕度下,指定出口葉片含水率對(duì)應(yīng)的最佳加水比例。結(jié)果表明,通過Elman神經(jīng)網(wǎng)絡(luò)預(yù)估加水比例后,提高了出口含水率的控制效果。

關(guān)鍵詞:Elman神經(jīng)網(wǎng)絡(luò);松散回潮;出口含水率;預(yù)測(cè)

中圖分類號(hào) S572 文獻(xiàn)標(biāo)識(shí)碼 A 文章編號(hào) 1007-7731(2016)08-118-03

1 引言

在卷煙制造過程中,制葉絲的過程含水率控制是制絲生產(chǎn)中的關(guān)鍵參數(shù),在烘絲前的含水率控制主要通過松散回潮工序中加水比例調(diào)節(jié)。不同的加水比例下松散回潮機(jī)的出口片煙含水率不同,最終將導(dǎo)致烘絲入口葉絲含水率的差異。因此,調(diào)節(jié)松散回潮加水比例控制松散回潮出口含水率在制絲過程中具有重要意義。董偉等[1]采用PID反饋控制修正加水量,曹正良[2]將反饋控制改進(jìn)為前饋控制方式,二者均從控制的角度出發(fā),優(yōu)化控制算法,調(diào)節(jié)加水比例。李秀芳等[3-5]則采用過程參數(shù)優(yōu)化的方式,通過過程參數(shù)優(yōu)化,調(diào)節(jié)加水比例。以上2種方法均對(duì)松散回潮機(jī)出口片煙含水率的調(diào)節(jié)作出了一定優(yōu)化,但2種方法均從內(nèi)部角度考慮,而忽略了環(huán)境溫濕度等外部條件對(duì)出口片煙含水率的影響。

為此,本研究通過對(duì)歷史生產(chǎn)數(shù)據(jù)的分析,采用基于雙隱含層的Elman神經(jīng)網(wǎng)絡(luò)建立松散回潮機(jī)加水比例預(yù)測(cè)模型,然后再獲取當(dāng)前環(huán)境溫濕度下,通過大量模擬加水比例輸入,找出相應(yīng)輸出中與設(shè)定出口含水率設(shè)定值最接近的加水比例作為生產(chǎn)過程參考加水比例,利用該加水比例進(jìn)行生產(chǎn),保障出口片煙含水率與設(shè)定值的誤差得到改善。

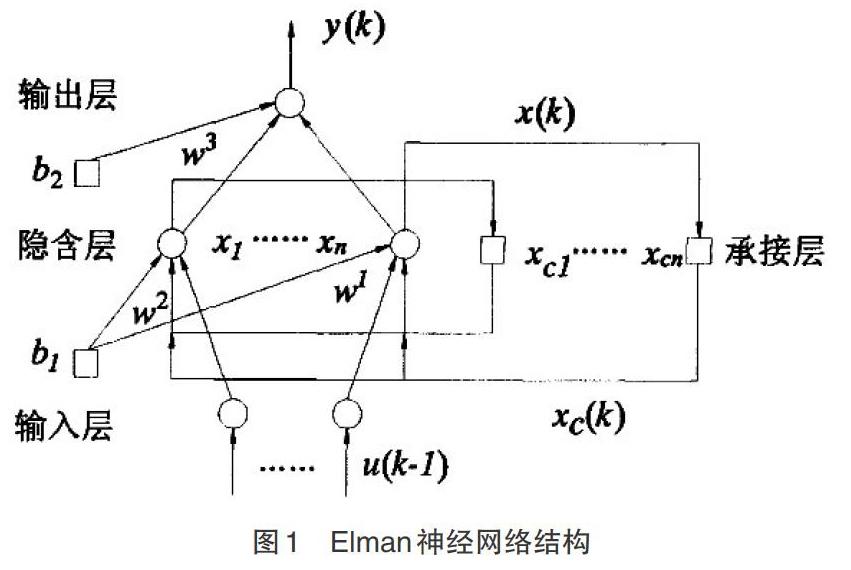

2 Elman神經(jīng)網(wǎng)絡(luò)算法

Elman神經(jīng)網(wǎng)絡(luò)是J.L. Elman于1990年首先提出來一種典型的局部回歸網(wǎng)絡(luò)[6]。Elman網(wǎng)絡(luò)是一個(gè)具有局部記憶單元和局部反饋連接的前向神經(jīng)網(wǎng)絡(luò)。Elman神經(jīng)網(wǎng)絡(luò)的網(wǎng)絡(luò)結(jié)構(gòu)如圖1所示,由輸入層、中間層(隱含層)、承接層和輸出層構(gòu)成,其中輸入層、中間層和輸出層和傳統(tǒng)BP神經(jīng)網(wǎng)絡(luò)相同,但Elman神經(jīng)網(wǎng)絡(luò)多了一個(gè)承接層,用于保存上次輸入后中間層的狀態(tài)連同輸出數(shù)據(jù)[7-9]。增加承接層后,Elman網(wǎng)絡(luò)比傳統(tǒng)BP神經(jīng)網(wǎng)絡(luò)具有更復(fù)雜的動(dòng)力學(xué)特性,因而具有更強(qiáng)的計(jì)算能力,穩(wěn)定性也優(yōu)于BP神經(jīng)網(wǎng)絡(luò)。隱層的傳遞函數(shù)仍為某種非線性函數(shù),一般為Sigmoid函數(shù),輸出層為線性函數(shù),承接層也為線性函數(shù)[10]。

3 基于雙隱含層Elman神經(jīng)網(wǎng)絡(luò)的松散回潮出口含水率控制預(yù)測(cè)模型

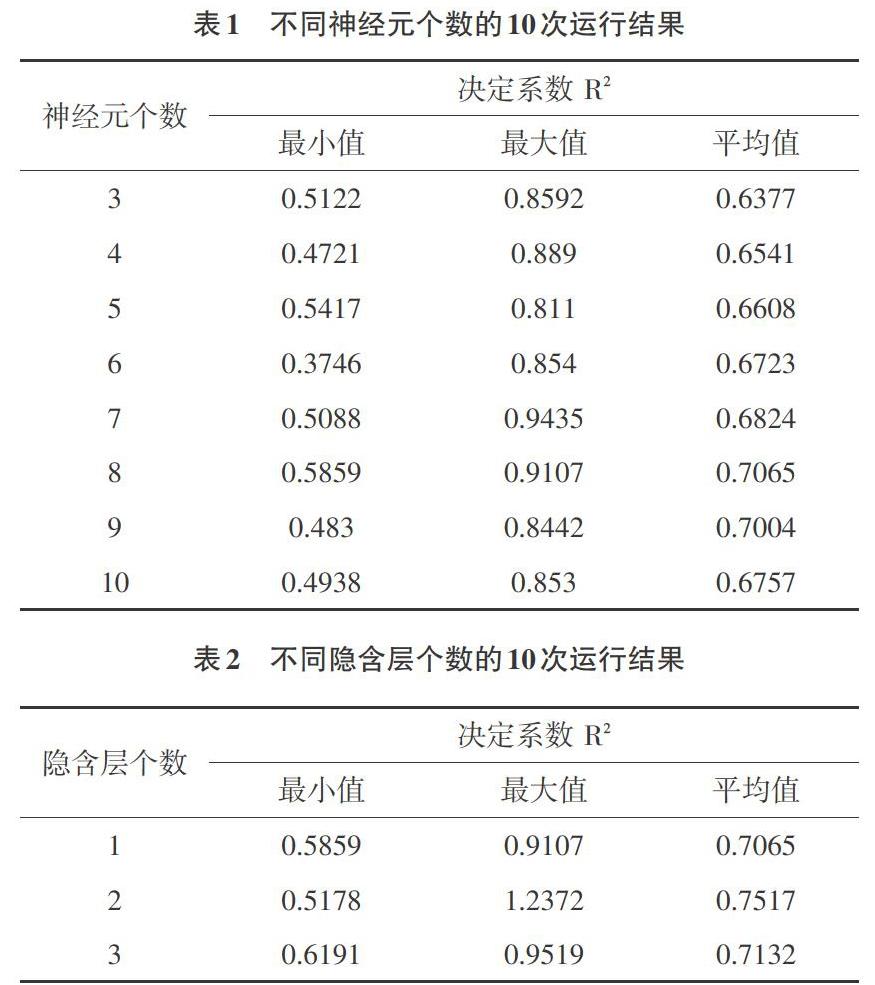

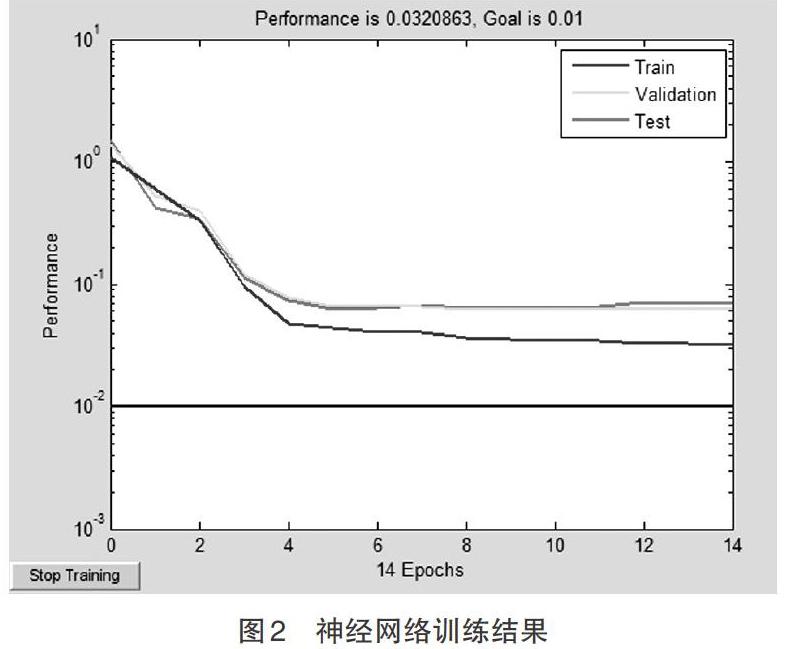

3.1 網(wǎng)絡(luò)參數(shù)選擇 以松散回潮加水比例、相應(yīng)環(huán)境溫濕度為輸入,出口煙葉含水率為輸出,設(shè)定訓(xùn)練目標(biāo)0.05,訓(xùn)練速度0.01,最大訓(xùn)練步數(shù)100,以Sigmoid函數(shù)為傳遞函數(shù),進(jìn)行神經(jīng)網(wǎng)絡(luò)訓(xùn)練。對(duì)于Elman神經(jīng)網(wǎng)絡(luò)的神經(jīng)元個(gè)數(shù)及隱含層個(gè)數(shù)的確定,首先通過對(duì)不同神經(jīng)元個(gè)數(shù)分別進(jìn)行10次運(yùn)行,結(jié)果如表1,選取10次運(yùn)行對(duì)應(yīng)的決定系數(shù)平均值作為評(píng)價(jià)標(biāo)準(zhǔn),從結(jié)果可知選取8個(gè)隱含節(jié)點(diǎn)的測(cè)試集決定系數(shù)平均值最大。再對(duì)不同層數(shù)的隱含層各進(jìn)行10次運(yùn)行,結(jié)果如表2,同樣采用10次運(yùn)行對(duì)應(yīng)的決定系數(shù)平均值作為評(píng)價(jià)標(biāo)準(zhǔn),從結(jié)果可知選取2個(gè)隱含層的測(cè)試集決定系數(shù)平均值最大。

3.2 模型預(yù)測(cè)效果檢驗(yàn) 采用該神經(jīng)網(wǎng)絡(luò)對(duì)松散回潮機(jī)出口煙葉含水率進(jìn)行預(yù)測(cè),預(yù)測(cè)結(jié)果如圖3。由圖3可知,采用該神經(jīng)網(wǎng)絡(luò)模型預(yù)測(cè)120個(gè)樣本的松散回潮機(jī)出口煙葉含水率預(yù)測(cè)曲線和實(shí)際數(shù)據(jù)曲線吻合度較高。且從誤差數(shù)據(jù)計(jì)算可知,預(yù)測(cè)誤差為0.149%。所有預(yù)測(cè)結(jié)果誤差均控制在0.5%以內(nèi),準(zhǔn)確預(yù)測(cè)(誤差在±0.3%)比例為89.171%,能滿足松散回潮工序出口含水率為(設(shè)定值±0.5)%的允差要求。

3.3 與多元回歸分析擬合模型相比較 圖4為采用多元回歸分析方法建立的松散回潮機(jī)出口片煙含水率線性模型,用于預(yù)測(cè)的效果。預(yù)測(cè)誤差為0.268%,大于本文方法的0.149%,存在個(gè)別預(yù)測(cè)誤差大于0.5%,且準(zhǔn)確預(yù)測(cè)比例為77.5%低于本方法的89.171%。

3.4 松散回潮加水比例預(yù)估方法 建立松散回潮出口含水率預(yù)測(cè)模型后,由于神經(jīng)網(wǎng)絡(luò)模型為非顯性模型,因此可以考慮采用逼近法,不斷嘗試不同加水比例輸入,比較輸出與設(shè)定值的誤差,取滿足要求的加水比例作為加水比例預(yù)測(cè)結(jié)果即可,方法如圖5。

4 結(jié)論

采用基于Elman神經(jīng)網(wǎng)絡(luò)模型建立松散回潮機(jī)出口片煙含水率預(yù)測(cè)模型,該方法建立的預(yù)測(cè)模型預(yù)測(cè)效果優(yōu)于傳統(tǒng)多元回歸分析建立線性模型的預(yù)測(cè)效果。再通過逼近法給出了當(dāng)前環(huán)境溫濕度下,指定松散回潮機(jī)出口含水率所對(duì)應(yīng)的加水比例預(yù)測(cè)值。采用該方法所確定的松散回潮加水比例生產(chǎn),提高了松散回潮機(jī)片煙出口含水率的控制效果。

參考文獻(xiàn)

[1]董偉,李坤,王健,等.HAUNI松散回潮滾筒含水率控制系統(tǒng)的改進(jìn)[J].煙草科技,2012(11):20-22.

[2]曹正良.片煙松散回潮含水率控制方式的改進(jìn)[C]//2010年中國(guó)煙草學(xué)會(huì)工業(yè)專業(yè)委員會(huì)煙草工藝學(xué)術(shù)研討會(huì)論文集,2010.

[3]李秀芳.煙片松散回潮關(guān)鍵工藝參數(shù)過程控制系統(tǒng)的優(yōu)化設(shè)計(jì)[J].中國(guó)煙草學(xué)報(bào),2015(3):34-41.

[4]俞仁皓,宋家海,王建,等.松散回潮工序回風(fēng)溫度PID控制參數(shù)的優(yōu)化[J].煙草科技,2010(7):8-10.

[5]趙國(guó)慶,米強(qiáng),鐘青,等.因素篩選試驗(yàn)在松散回潮和篩分加料工序質(zhì)量評(píng)價(jià)中的應(yīng)用[J].煙草科技,2007(11):24-27.

[6]王俊松.基于Elman神經(jīng)網(wǎng)絡(luò)的網(wǎng)絡(luò)流量建模及預(yù)測(cè)[J].計(jì)算機(jī)工程,2009,35(9):190-191.

[7]錢家忠,呂純,趙衛(wèi)東,等.Elman與BP神經(jīng)網(wǎng)絡(luò)在礦井水源判別中的應(yīng)用[J].系統(tǒng)工程理論與實(shí)踐,2010,30(1):145-150.

[8]周云龍,陳飛,劉川,等.基于圖像處理和Elman神經(jīng)網(wǎng)絡(luò)的氣液兩相流流型識(shí)別[J].中國(guó)電機(jī)工程學(xué)報(bào),2007,27(29):108-112.

[9]王宏偉,楊先一,金文標(biāo),等.基于Elman網(wǎng)絡(luò)的時(shí)延預(yù)測(cè)及其改進(jìn)[J].計(jì)算機(jī)工程與應(yīng)用,2008,44(6):136-138.

[10]范燕,申?yáng)|日,陳義俊,等.基于改進(jìn)Elman神經(jīng)網(wǎng)絡(luò)的非線性預(yù)測(cè)控制[J].河南科技大學(xué)學(xué)報(bào)(自然科學(xué)版),2007,28(1):41-45.

[11]史峰,王輝,郁磊,等.Matlab智能算法30個(gè)案例分析[M].北京:北京航空航天出版社,2013.

(責(zé)編:張宏民)