墻地磚生產輥道窯的燃燒狀態檢測與調節

謝炳豪 譚映山 胡衛清

摘 要:本文論述了陶瓷企業中普遍采用的墻地磚生產輥道窯燒成氣氛控制的重要性,以及燒成氣氛在窯爐燒成過程中對產品質量和能源消耗的影響。通過數據分析窯爐燒成氣氛調節對降低窯爐運行過程能源消耗的重要性,并提出了窯爐燃燒狀態的檢測方法,為今后墻地磚生產輥道窯實現數據化管理和智能控制提出發展方向。

關鍵詞:墻地磚輥道窯;燃燒狀態;檢測與調節;智能控制

1 引言

陶瓷墻地磚企業中普遍采用的輥道窯,目前一般只裝備有檢測溫度的熱電偶和溫控儀表,普遍未裝備檢測和控制窯內壓力、窯內燃燒氣氛的儀表。筆者經過多年控制與調節窯爐燒成過程的實踐,總結了窯爐燃燒狀態對產品質量和能耗的影響,并提出了窯爐燃燒狀態數據檢測方法,以期引起陶瓷企業對窯爐燃燒狀態調節的重視。

2 窯爐燒成氣氛

墻地磚生產輥道窯的燒成氣氛,是指在燒制過程中窯爐內的燃燒產物(煙氣)中所含的氧(O2)含量和一氧化碳(CO)含量的百分比。一般將燒成氣氛分為氧化氣氛和還原氣氛兩種,窯內煙氣中氧含量在8%以上時的燒成氣氛稱為強氧化氣氛,窯內煙氣中氧含量在4%~5%時的燒成氣氛稱為普通氧化氣氛。墻地磚生產輥道窯一般采用氧化氣氛燒成。

在實際生產中,采用何種氣氛制度來燒制陶瓷產品,要根據配方中原料的組成以及燒制過程中各階段的物化反應情況來確定。當原料中所含有機物和碳較少,且粘性低、吸附性弱、含鐵量較高時,適合于還原氣氛燒成,反之則適合于氧化氣氛燒成。

陶瓷產品在燒成過程中會發生一系列的物理化學反應,如水分的蒸發,鹽類的分解,有機物、碳和硫化物的氧化,晶型的轉變,晶相的形成等。這些物理化學反應的速度,除了受溫度影響之外,氣氛對其也有很大的影響,如果控制不當,就會使陶瓷產品產生黑心、氣泡、針孔(低溫段氧化不足)和色差(燒成氣氛不穩定)等各種缺陷。

3 燒成氣氛的控制

燒成氣氛的控制受到窯爐結構和配置設備的限制,比如窯爐配置各風機風量的大小,風管直徑的大小,排煙口、抽熱口、抽濕口位置的設置等,都會影響到燒成氣氛的控制。但是,最關鍵的還是根據窯爐的產量,穩定壓力制度,采用合適的燃燒器來穩定氣氛狀況。

墻地磚生產輥道窯的預熱帶,要排走水分和燃燒時產生的煙氣,故壓力比窯外環境的壓力低,對比之下窯內氣壓處于負壓狀態。而在冷卻帶要鼓入冷空氣使制品冷卻,壓力高于窯外環境,對比之下窯內氣壓處于正壓狀態。在正負壓之間有一零壓面,燒成帶處在預熱帶和冷卻帶之間,因而零壓面的移動就會引起燒成帶氣氛的變化。窯內壓力制度的變化(波動零壓面的移動)會引起氣氛的波動,因此要控制好氣氛,就必須先要穩定好壓力制度,而穩定壓力制度的關鍵在于控制好零壓面。

燒成的燃料是否完全燃燒將會影響到窯爐氣氛,特別是燒成帶的氣氛。控制好燃料的燃燒程度,是控制窯內氣氛的重要手段。因此要根據窯爐自身的狀況選用合適的燃燒器和燒嘴火焰長度,選用合適的燃燒器,也是確保窯爐橫斷面溫差一致,保證產品不存在色差的措施。

4 影響窯爐氣氛變化的因素

在實際操作中,窯爐操作人員會因為要解決某些燒成問題而改變窯爐的氣氛,從而出現各種問題。

(1)為了提高燒成溫度而改變空氣過剩系數。

有些企業為了追求單窯產量的最大化,不斷地加快燒成速度,縮短燒成周期。而操作工最常用的手段就是加大燃料供應量,但燃料供應量增加后往往沒有及時調節各燒嘴助燃空氣的供應量和助燃風機總量,造成燒成氣氛由氧化氣氛變為還原氣氛。

(2)為了解決預熱帶出現的缺陷而改變其氣氛。

一些操作工為了降低預熱帶后段的溫度而減小排煙風閘的開度,或為了提高預熱帶的溫度而增加排煙機的開度,從而影響了窯爐壓力平衡和氣體流速,使預熱帶的氧化氣氛變化。

(3)為了解決冷卻帶出現的缺陷而改變冷風量。

操作人員在加大或減少急冷風風量時,燒成帶零壓面也受到影響而移動,都會使窯內燃燒氣氛發生改變。為了穩定窯內壓力,進行上述操作時必須相應調節抽熱風機風閘的開度,以平衡全窯的氣體進出量,穩定零壓面。

(4)為了解決產品色差,開大助燃風以加長燒嘴火焰長度。

產品出現色差,經測溫環檢測,發現窯內存在橫斷面溫差問題,操作人員往往采用加大助燃風風量從而加長燒嘴火焰來解決,但這樣會導致窯內燃燒氣氛發生改變。因此應更換更合適的燒嘴或采用其它措施解決此問題。

5 燃燒狀態檢測與調節

任何一種燃料燃燒都需要一定量的氧氣或空氣,燃料的種類和用量確定之后,進行燃燒所需要的空氣量是一定的,為保證充分燃燒常常需要比理論值稍過量的空氣。

對于目前大多數墻地磚生產輥道窯均采用氣體燃料,燃燒空氣系數∝值在1.10~1.15即可。若當窯爐燒成帶助燃風量不足夠,燃料(煤氣)燃燒不完全,測試數據顯示為窯內煙氣含氧量低,CO含量偏高,出現這種情況是煤氣未能完全燃燒而導致的;當窯爐燒成帶中燃燒空氣過量,測試數據顯示為窯內煙氣含氧量高、燃燒空氣系數大,這是因為過量的空氣進入燃燒系統,此時為了保持窯內的溫度,就需要過量燃料(煤氣)進入燃燒系統,同時也迫使窯爐的預熱帶負壓開得很大來適應窯爐運行,從而使排煙量增大,窯爐熱損失增大,燃料消耗增加。燃燒空氣系數與窯爐燃燒效率和窯爐熱損失之間的關系如圖1所示。

通過合理地調整窯爐燃燒狀態,不僅可以解決產品質量問題,同時可以減少窯爐能耗和污染物排放。調整窯爐燃燒狀態之前,必須要進行窯爐燃燒狀態參數的檢測,掌握窯內燃燒狀況,從而根據所檢測得的數據,對窯爐燒成溫度曲線、壓力曲線、氣氛曲線進行適當地調節,使窯爐燃燒狀態更加合適,從而減少排煙的熱損失,降低窯爐能耗。

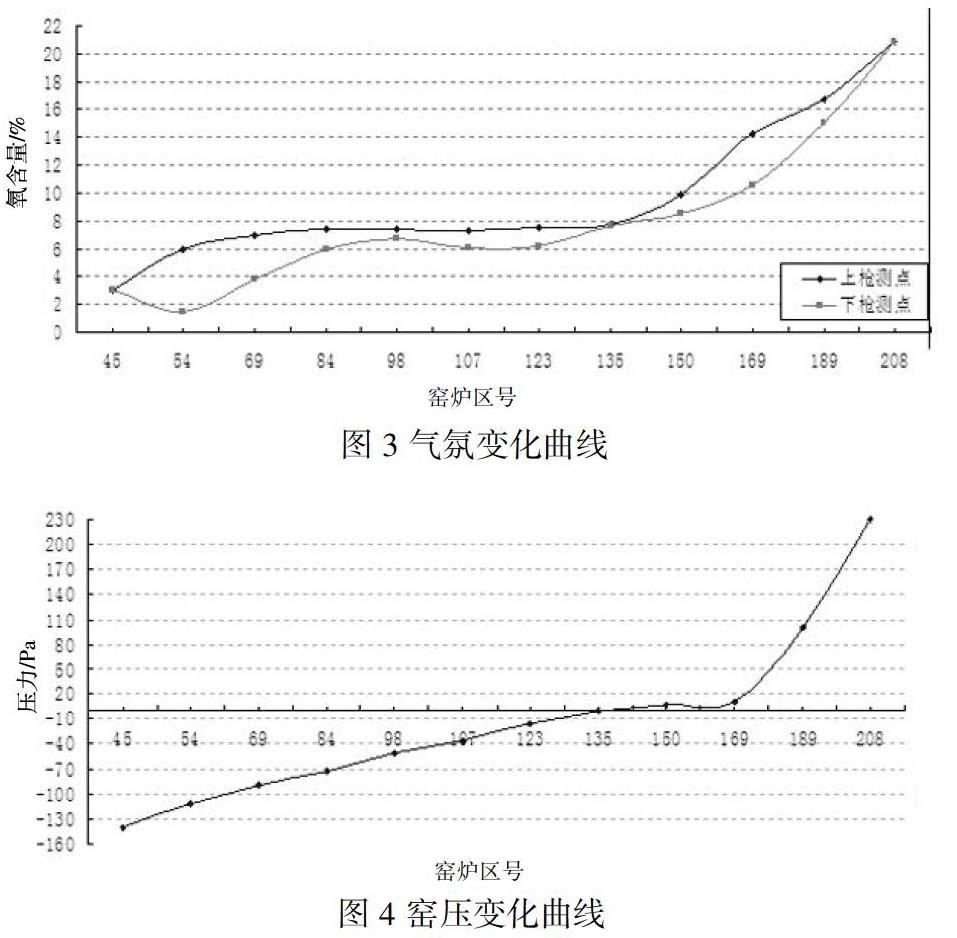

當前,墻地磚生產輥道窯普遍仍存在著缺乏燃燒狀態監控儀表的問題,一般只裝備有檢測溫度的熱電偶和溫控儀表,仍然未裝備窯內壓力、窯內氣氛檢測和控制的儀表。目前僅使用便攜式微壓力計和煙氣成份分析儀沿著窯爐的燒成區在觀火孔處探入窯內逐點逐點測試窯內壓力和煙氣成份變化數據。測試過程的具體操作方法如圖2所示。

其中,便攜式微壓力計的測量范圍為0~2000 Pa,數據分辨率為1 Pa;煙氣成份分析儀能夠測量煙氣中O2、CO2、CO成份即可。為了能夠抽取窯內的煙氣,可采用一根長度1 m以上直徑Φ10 mm的瓷管或耐高溫不銹鋼管在觀火孔處插入窯內一定深度連接至儀器探頭,并以保溫棉堵塞好瓷管插入處,防止外界空氣漏入,以保證儀器所抽取的煙氣為窯內真實的煙氣。儀器顯示的數據穩定后,記錄儀器顯示數據,同時記錄煙氣成份和壓力數據。先測試窯爐的主動側,再測試被動側,沿著窯爐預熱帶至燒成帶,從低溫區至高溫區選擇12至15個點測試。

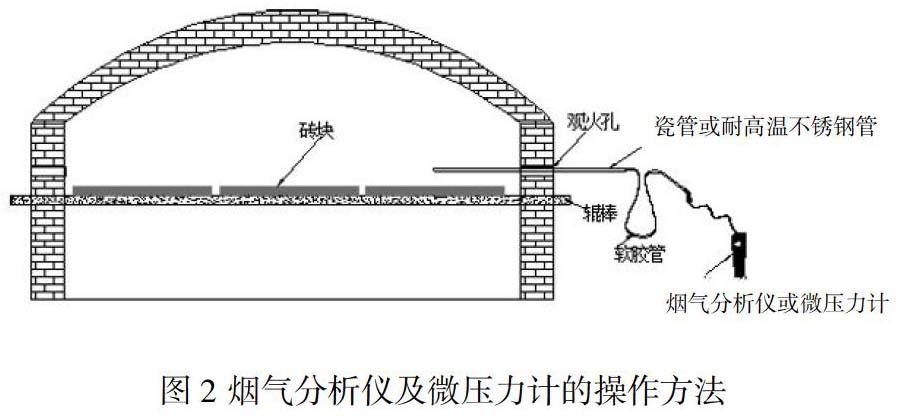

表1為某企業的窯爐內煙氣成份和壓力數據,以表1中的煙氣含氧量數據、窯內壓力數據繪制出窯內的氣氛變化曲線、窯壓變化曲線分別如圖3和圖4所示。通過對表1所測試的數據分析可知:燒成帶低溫區存在燃氣燃燒不完全的情況(CO偏高),高溫區存在空氣系數偏高的情況;同時也存在窯內低溫區負壓偏大,窯爐排煙量偏大的情況。若安排人員查找原因并對燃燒狀態進行適當地調整,窯爐能耗仍有降低的潛力。

6 結語

窯爐燃燒狀態的調節是否合理,是影響窯爐運行的重要因素。除了窯爐的設計合理和配置的燒嘴合適之外,合理調節燃燒狀態可達到提高產品質量和降低窯爐能耗的目的。通過對窯爐燃燒狀態數據的檢測,可掌握窯內燃燒狀況,指導操作人員對窯爐進行調節。窯爐裝備有實時監控窯爐內壓力變化和燃燒狀態變化的儀表,隨時測取和顯示窯內壓力和窯內煙氣成份數據,以測取的數據通過自控調節窯爐燃燒狀態,將是今后窯爐實現數據化管理、智能控制的發展方向。