論回轉體零件數控車床加工的分析設計

鄧自清

摘 要:回轉體零件數控加工分析設計時必須將圖紙技術要點、裝夾找正、粗精加工、加工順序、刀具軌跡、切削用量等因素分解清晰,遵循其加工工藝的規律性,才能設計出高質量的數控加工工藝方案,縮短加工時間,降低機床和刀具磨損,從而高效率地完成自動加工。

關鍵詞:裝夾;加工順序;切削用量;粗加工;精加工

中圖分類號:TG659文獻標識碼:Adoi:10.14031/j.cnki.njwx.2016.09.002

軸類、套類和盤類等回轉體零件通常在數控車床上加工,從而達到尺寸精度、形位精度和表面粗糙度的要求。整個分析、設計和加工過程包含這樣四步:第一步:通過對零件圖紙的分析,按圖紙要求完成節點、基點的計算,設定每次裝夾后的工件坐標系;第二步:數控加工工藝方案設計:①裝夾方案的確定,②加工順序和刀具的選擇,③加工余量的確定,④切削用量和切削液的選擇;第三步:編制測試零件的加工程序并輸入到數控車床;第四步:裝夾工件、裝夾刀具、對刀、加工并檢測零件。在整個加工設計過程中只有這四步遵守相應的原則、規律,才能使數控車床加工運行過程所需的時間最短,節約能源,降低數控車床的磨損,提高刀具的使用壽命,提高勞動生產率,從而減少勞動力和其他資源的消耗。可以通過一個復雜零件的加工分析設計實例,來總結回轉體零件數控加工工藝設計的規律。

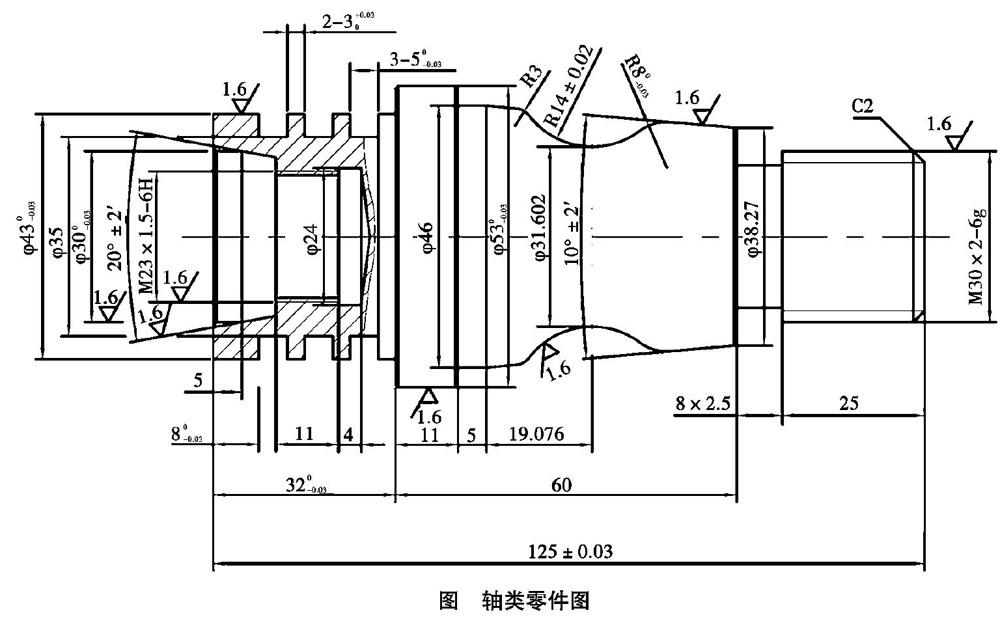

1 軸類零件的圖紙及加工要求

如上圖,零件的材料為45#鋼,毛坯尺寸為Φ56 mm×130 mm,按圖紙尺寸和技術要求在數控車床上完成零件的加工。

1.1 零件圖紙分析

零件的左端特點:平的端面,外輪廓上有3個等寬等深的平底槽,內輪廓口大內小、有2個錐面、1個內退刀槽、1個內圓柱單線螺紋;零件的右端特點:平端面,外輪廓有1個凹圓弧面、1個外螺紋退刀槽、2個圓弧倒角,1個單線外螺紋;Φ530 -0.03 的外表面是尺寸最大的外表面,應歸到左端加工面。

1.2 主要加工要求

可歸結為8項:

①外圓及成形面(Φ530-0.03、Φ430-003 );②內孔(Φ300-003);③錐度(10°±02°);④外螺紋(M30×2-6g 、Ra16);⑤內螺紋(M23×15-6H 、Ra1.6);⑥圓弧(R3、R14 、R8);⑦長度(125±003、80-003、320-003、2-3+0030、3-50-003);⑧粗糙度(6-Ra16)。

2 數控加工工藝方案的分析設計

2.1 裝夾方案的確定

在數控車床上加工這類工件通常都用三爪卡盤裝夾,因為工件不長,所以不需要頂尖支撐。該零件先加工左端,選擇毛坯平整的一段用作粗基準裝夾在三爪卡盤上,外伸50 mm長,先用45°外圓車刀手動方式加工端面,再用中心鉆打中心孔,然后再用Φ20 mm的鉆頭加工底孔,接下來才是數控加工;左端完成后掉頭加工右端,左端Φ43 mm的面作為精基準,用厚0.2 mm、長120 mm的銅皮包裹,用磁力表架帶百分表在已加工的Φ53 mm外表面找正后夾緊;如果是大批量生產加工右端時可以采用軟爪裝夾,省去找正的時間,精基準裝夾結束后,先用45°外圓車刀手動方式加工端面保證總長,然后對刀數控加工。

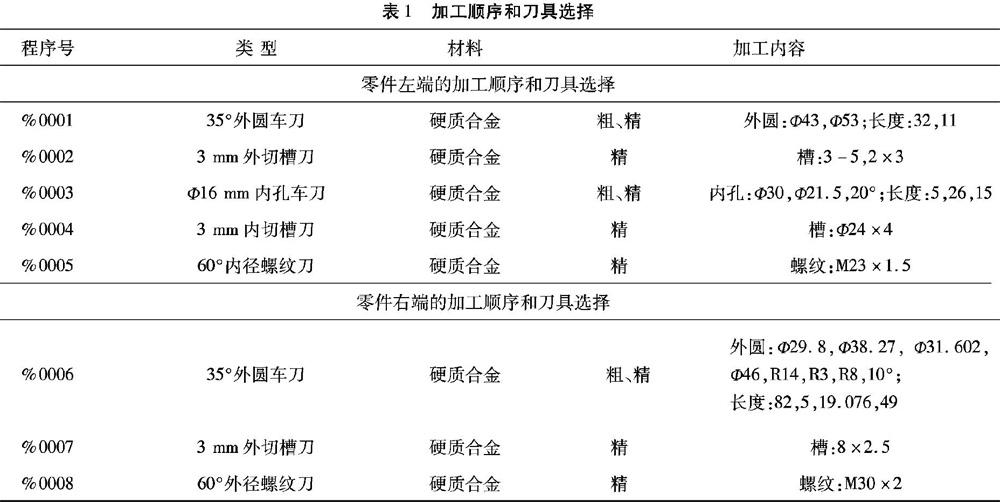

2.2 加工順序和刀具的選擇

以刀具劃分工序,該零件的加工順序和刀具的選擇如表1。

2.3 加工余量的確定

①粗加工外圓、長度輪廓,留加工余量為0.3~0.5 mm;②半精加工外圓、長度輪廓,留加工余量為0.1~0.2 mm;

③粗加工內圓、長度輪廓,留加工余量為0.3~0.5 mm;

④半精加工內圓、長度輪廓,留加工余量為0.1~0.2mm。

2.4 切削用量和切削液的選擇

切削用量:根據加工材料、刀具材料等因素查機械加工手冊確定。

切削液:根據加工材料、刀具材料等因素,選擇油性切削液。

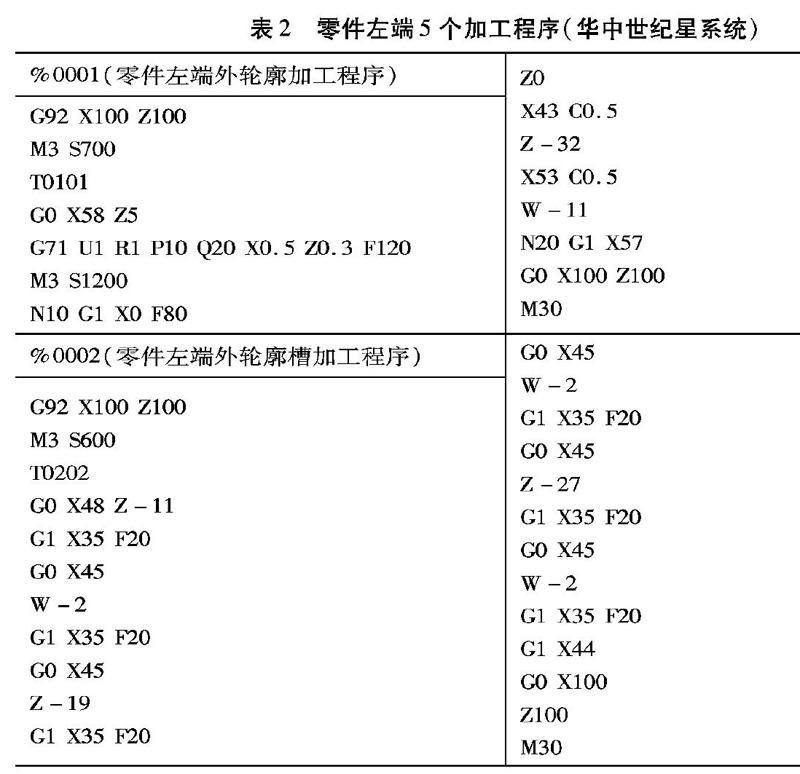

3 編制零件加工程序

3.1 零件左端加工程序如表2

3.2 零件右端加工程序如表3

3.3 加工

傳輸保存程序、對刀仿真模擬測試修改程序及自動加工。

4 結論

(1)復雜回轉體零件的數控車床加工一般要通過2次裝夾,第1次加工的應該是有較長外圓柱面的一端,有外螺紋或表面多是非圓柱面時放在第2次裝夾后加工,第2次裝夾時要用厚度一致的銅皮包裹夾持已加工面,且在百分表找正后加緊(大批量生產時用軟爪加緊無需找正);

(2)用45°外圓車刀切端面是加工的第1步,第2步高速(800~1200 r/min)打中心孔,第3步用麻花鉆低速打孔(鉆頭越粗轉速越低,高速鋼選擇150~500 r/min),都要用切削液;

(3)位置公差的標注確定了基準先加工的順序,內外輪廓加工都是先加工輪廓面,再加工溝槽,最后加工螺紋的加工順序;

(4)精度高的零件一定要粗、精加工(或粗、半精、精)分2步(3步)進行,才能保證加工精度。