硅鋼非穩態澆鑄鑄坯潔凈度分析

康偉,栗紅,趙晨光,孫群,呂志升,曹亞丹(.鞍鋼集團鋼鐵研究院,遼寧鞍山4009;.鞍鋼股份有限公司煉鋼總廠,遼寧鞍山40)

?

硅鋼非穩態澆鑄鑄坯潔凈度分析

康偉1,栗紅1,趙晨光2,孫群2,呂志升1,曹亞丹1

(1.鞍鋼集團鋼鐵研究院,遼寧鞍山114009;2.鞍鋼股份有限公司煉鋼總廠,遼寧鞍山114021)

摘要:為研究非穩態澆鑄對硅鋼鑄坯潔凈度的影響,對BOF→RH→CC生產的硅鋼非穩態及穩態鑄坯進行取樣,分析了頭坯、換水口坯、尾坯及穩態坯的T[O]含量、N含量及夾雜物類型及分布。結果表明,鑄坯潔凈度由高到低依次為:穩態坯,尾坯,換水口坯,頭坯。

關鍵詞:硅鋼;非穩態澆鑄;潔凈度

康偉,碩士,工程師,2008年畢業于東北大學有色冶金專業。E-mail:weige2001_9@163.com

連鑄是一個連續的不斷變化的過程,大致可分為穩態澆鑄時期和非穩態澆鑄時期,穩態澆鑄時的鑄坯質量基本滿足要求,而非穩態澆鑄時期如:連鑄頭罐開澆時,鋼水裸露澆鑄到中間包,直接接觸中間包耐火材料,鋼水難以避免受到空氣和耐火材料的影響,造成澆鑄頭坯質量下降;罐次間換水口時,中間包內鋼水沒有補充,雖然采取降低拉速的方式來緩解,但也難以避免造成中間包內鋼水液面的下降,從而引起澆鑄條件的改變,造成鋼水質量下降;澆鑄末期拉速急劇變化、中間包內積蓄的夾雜物對鋼水質量的影響,也會造成尾坯質量的下降。

將連鑄坯按照澆鑄條件進行分類,并進行相關研究,能更深入地了解工藝條件對鑄坯質量的影響,這方面前人已做了不少研究,例如,利用穩態和非穩態鑄坯全氧、總體夾雜物水平、鑄坯大顆粒夾雜物比例等指標分析厚板坯和中薄板坯連鑄兩條工藝路線生產的超低碳鋼鑄坯差異[1],運用T[O]含量測定、金相分析、SEM及EDS等研究手段分析Al+FeSi以及FeSi兩種不同脫氧工藝對硅鋼鑄坯中非金屬夾雜物的影響[2]。運用T[O]含量、N含量及夾雜物等指標進行同一鋼種不同操作條件下鑄坯的純凈度分析[3-6]。本文以鑄坯內部T[O]含量、N含量以及夾雜物因素為考察對象,分析了硅鋼頭坯、尾坯、換水口坯的潔凈度變化,并與硅鋼穩態坯進行了對比,為掌握硅鋼非穩態澆鑄鑄坯潔凈度的變化規律、改善生產工藝提供了技術支持。

1 研究方法

1.1非穩態鑄坯及穩態坯取樣方案

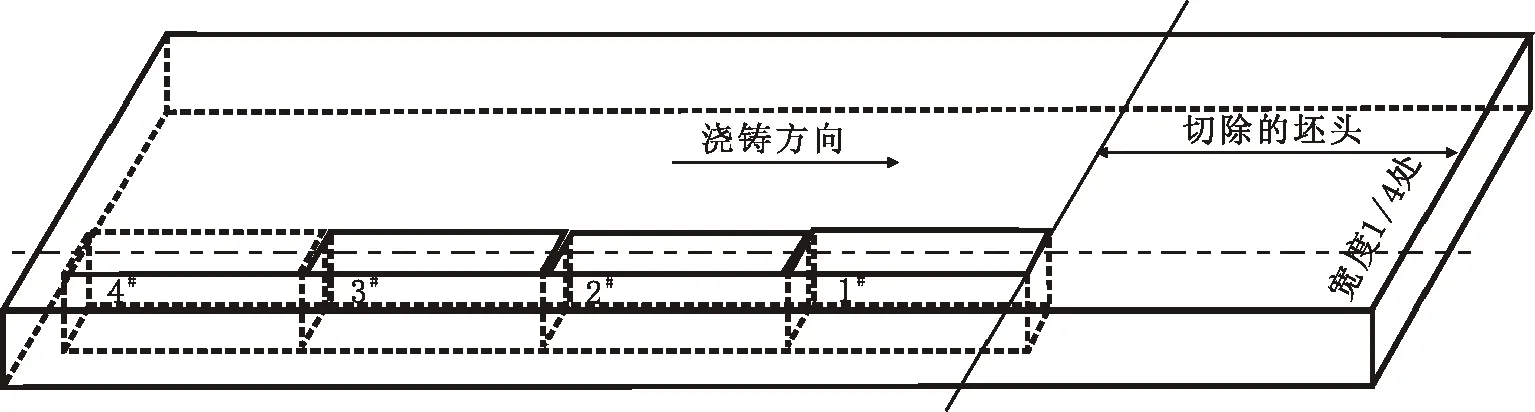

硅鋼生產工藝路線為BOF→RH→CC,鑄機為立彎式連鑄機,試驗生產的鑄坯斷面為230 mm× 1 280 mm,取硅鋼一個澆次中的頭坯、換水口坯、尾坯以及穩態坯為研究對象。其中,頭坯取樣位置為切除坯頭1 m后,在靠邊部1/4幅寬位置,沿澆注方向連續取500 mm坯樣四個,坯樣尺寸為230 mm×150 mm×500 mm;換水口坯為中包降至25 t開澆時,在相對應的鑄坯上,靠邊部1/4幅寬位置,沿澆注方向連續取500 mm坯樣四個;穩態坯取樣為穩態澆鑄時,對應鑄坯上靠邊部1/4幅寬位置,沿澆注方向連續取500 mm坯樣四個;尾坯取樣位置為坯尾切除1m后,靠邊部1/4幅寬位置,沿澆注方向向前連續取500 mm坯樣四個。換水口坯、穩態坯以及尾坯坯樣尺寸均與頭坯相同。圖1為硅鋼頭坯的取樣示意圖,換水口坯、尾坯及穩態坯的取樣加工方式與頭坯類似。

圖1 硅鋼頭坯取樣示意圖

1.2鑄坯化學成分及夾雜物檢驗方案

將1#頭坯試樣內弧表面沿澆鑄方向均分成3個取樣位置,每個取樣位置取金相樣、化學成分樣,沿厚度方向接近內弧1/4處也同樣取樣,每個取樣點均進行化學成分檢驗,圖2為1#頭坯試樣的取樣方式。

圖2 1#頭坯試樣的取樣方式

圖2中,1#樣101、102、103為鑄坯內弧表面取樣點,201、202、203為對應的內弧1/4處取樣點。2#~4#樣鑄坯內弧表面取樣點編號為104、105、106…112,2#~4#樣鑄坯內弧1/4處取樣點編號為204、205、206…212,其它鑄坯加工及編號方式以此類推,選取頭坯1#樣的101、201,換水口坯1#樣的101、201,穩態坯1#樣的101、201,尾坯1#樣的101、201,以上位置應用SEM進行夾雜物分析。

2 試驗結果與討論

2.1鑄坯T[O]含量分析

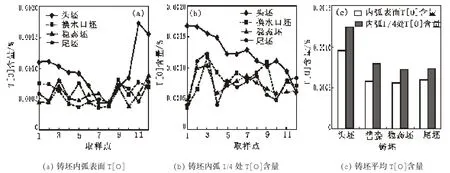

鋼液中,總氧為溶解氧與結合氧之和。對于鋁鎮靜鋼,加鋁脫氧后,1 600℃時與鋼中酸溶鋁含量(0.02%~0.05%)處于熱力學平衡的[O]溶含量很低(0.000 4%~0.000 8%),所以可以用鋼中的T[O]來表示鋼中夾雜物水平[7]。頭坯、換水口坯、穩態坯、尾坯的T[O]含量分析結果見圖3(圖3(a)中,1代表101取樣點,2代表102取樣點,其余以此類推;圖3(b)中,1代表201取樣點,2代表202取樣點,其余以此類推)。

從圖3可以看出,頭坯T[O]含量較其他鑄坯相對較高,頭坯內弧表面T[O]含量波動幅度較大,T[O]含量最低處為0.000 4%,最高處達0.001 7%;鑄坯內弧1/4處T[O]含量隨著澆鑄的進行呈下降趨勢,試驗頭坯坯頭為0.001 6%,試驗頭坯尾部達到0.000 6%,趨于穩態坯的水平;換水口坯、穩態坯、尾坯T[O]含量波動幅度不大,換水口坯的平均T[O]含量較穩態坯、尾坯高;內弧表面與內弧1/4處T[O]含量相比,內弧1/4處T[O]含量較高。

圖3 鑄坯T[O]含量分析

開澆過程是典型的非穩態澆鑄,中間包及結晶器鋼水液面波動較大,拉速變化導致結晶器保護渣卷入鋼水以及二次氧化等因素的影響,造成頭坯夾雜物數量增多,鑄坯質量下降;換水口坯處于大包更替、中間包液面下降的非穩態澆鑄過程,大包引流砂的卷入、中間包液面的波動等因素易造成鋼液氧化和夾雜物含量增多,從而導致鋼液T[O]含量升高。

2.2鑄坯氮含量分析

圖4為鑄坯氮含量分析結果。

圖4 鑄坯氮含量分析

從圖4可以看出,頭坯氮含量較高,內弧表面氮含量平均值為0.003 2%,內弧1/4處氮含量平均值為0.002 9%。而換水口坯、穩態坯、尾坯的氮含量平均值在0.001 0%左右,遠遠低于頭坯。頭坯氮含量高主要是因為開澆過程中鋼液裸露造成吸氮。但頭坯氮含量沒有呈明顯的下降趨勢,說明硅鋼澆鑄到3m的時候,鑄坯內部質量仍然受開澆非穩態的影響,還未達到與穩態坯相同的質量要求;換水口坯受大包開澆、中間包液面波動的影響,因此比穩態坯、尾坯氮含量稍高。

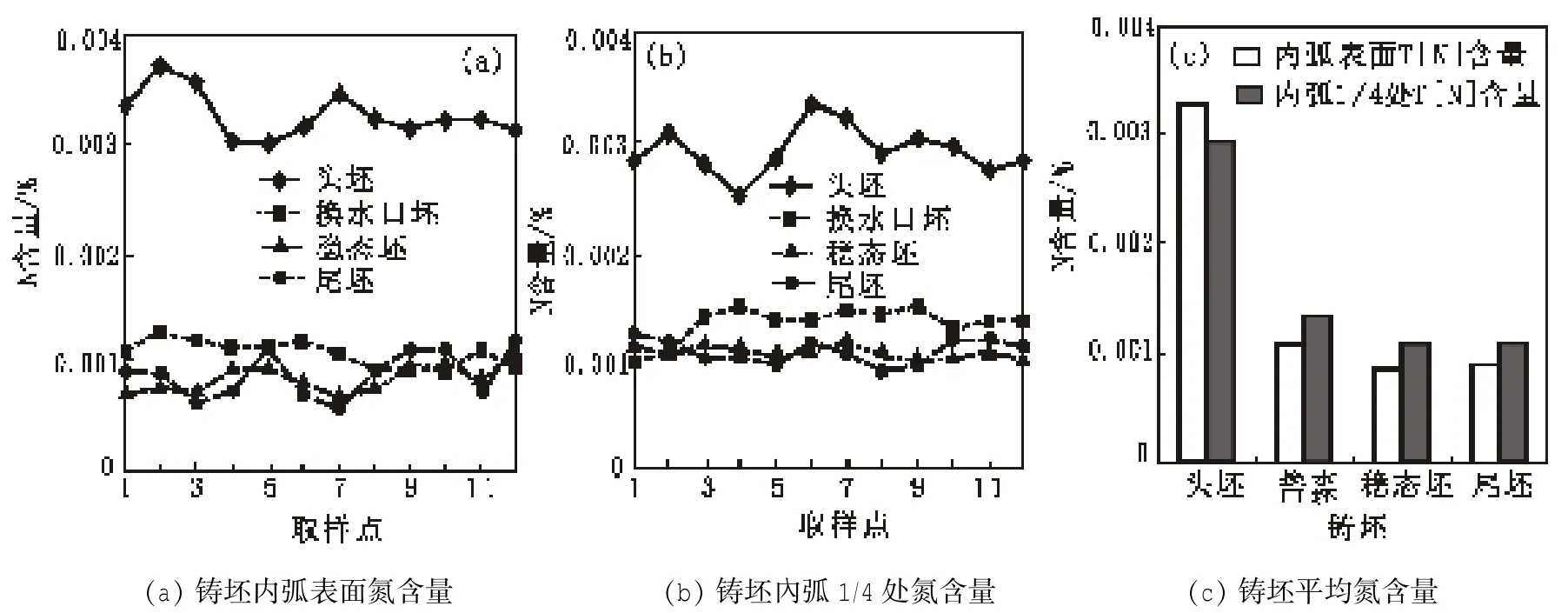

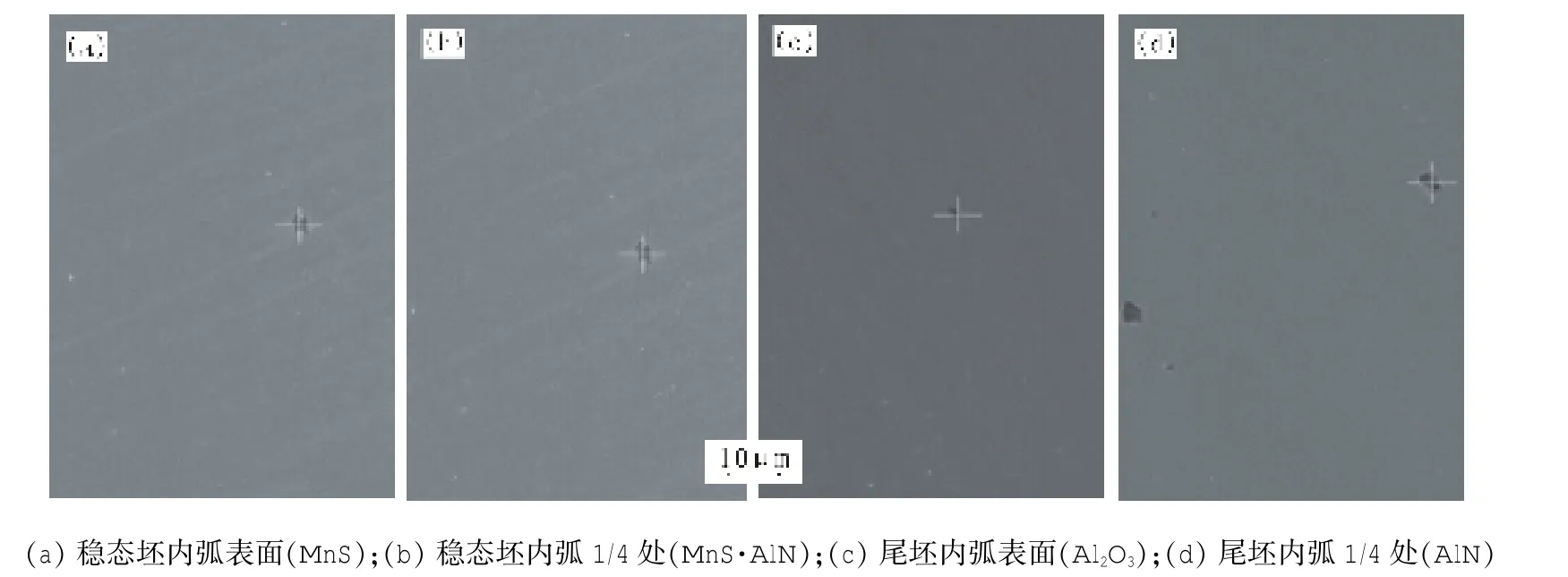

2.3鑄坯夾雜物分析

利用FEI公司QUANTA 400型掃描電鏡,對每個需要分析的試樣隨機選取20個夾雜物進行統計分析,分析結果見表1。從表1的分析中可以看出,頭坯的內弧表面、尾坯的內弧1/4處有較大尺寸的Al2O3夾雜物及復合夾雜物,說明頭坯受二次氧化及中包耐材與鋼液反應等因素的影響有較多夾雜物生成,澆鑄時未能全部排出鋼液,進而殘留在鑄坯中,造成鑄坯質量惡化。尾坯由于是澆鑄末期,中包內液面下降,同時中包渣吸附夾雜能力下降,一個澆次累積到中包渣中的夾雜可能重新傳入到鋼液,造成鑄坯中夾雜物增多。

從表1中還可以看出,內弧表面的夾雜大多數為Al2O3及Al2O3的復合夾雜,而內弧1/4處的夾雜主要為AlN及其復合夾雜,造成這種差異的原因是兩種夾雜物的形成過程不同,Al2O3在鋼水中生成,流入結晶器后,容易被凝固的坯殼所捕捉,而AlN則是在凝固過程隨著溶質元素的富集析出,因此,鑄坯內表面與內弧1/4處由圖5~8可以看出,頭坯典型的夾雜物為大尺寸及團簇狀的

圖6 穩態坯及尾坯的典型夾雜物形貌

由圖5~6可以看出,頭坯典型的夾雜物為大尺寸及團簇狀的Al2O3夾雜,換水口坯也存在大尺寸Al2O3夾雜,說明頭坯澆鑄及換水口操作時,容易使鋼液二次氧化,產生大尺寸的Al2O3夾雜,應該引起操作者的注意;穩態坯及尾坯澆鑄時澆鑄工藝參數相對比較穩定,因此鑄坯內的Al2O3夾雜較少,而且尺寸也較小,這說明了維護澆鑄工藝參數如拉速、液面波動等條件穩定對于提高鑄坯內部質量的重要性,生產過程中要注意保證澆鑄工藝參數的穩定性。

3 結論

(1)對鑄坯進行了T[O]含量分析,結果是頭坯最高,而且隨著澆鑄的進行有明顯下降的趨勢,硅鋼頭坯澆鑄3 m處T[O]含量接近穩態坯的平均T[O]值,換水口坯比穩態坯、尾坯的T[O]含量稍高,而穩態坯與尾坯的T[O]含量接近。鑄坯氮含量的分析結果是,頭坯氮含量最高,但不呈現明顯的下降趨勢,換水口坯次之,穩態坯與尾坯的氮含量接近。

(2)從夾雜物角度分析,頭坯、換水口坯、尾坯存在尺寸較大的Al2O3夾雜,換水口坯、穩態坯存在含MgO的夾雜,幾種鑄坯內弧表面夾雜物以Al2O3為主,鑄坯內弧1/4處夾雜物以AlN為主。

(3)結合氧、氮及夾雜物分析結果認為,硅鋼頭坯澆鑄3m處T[O]含量雖然接近穩態坯,但氮含量、夾雜物與穩態坯有著較大區別,鑄坯內部質量達不到穩態坯的水平;換水口坯與穩態坯比較,鑄坯內部夾雜物及氧、氮值稍高,必然使鑄坯質量有所下降;尾坯與穩態坯比較,除存在一些大尺寸夾雜物外,氧、氮基本接近穩態坯水平,鑄坯質量較頭坯、換水口坯也有所提高,接近穩態坯鑄坯質量。

(4)在現有的工藝條件下,對硅鋼非穩態澆鑄鑄坯潔凈度的分析結果認為,開澆過程鑄坯的潔凈度下降幅度最大,換水口過程次之,澆鑄末期下降幅度較小,因此,需要重點改進開澆、換水口環節工藝。所提供的硅鋼非穩態鑄坯潔凈度數據為評價改進工藝后的鑄坯潔凈度奠定了基礎。

參考文獻

[1]常桂華,栗紅,陳本文,等.不同工藝路線超低碳鋼潔凈度分析[J].鋼鐵,2009,44(5):19-22.

[2]楊亮,栗紅,常桂華,等.脫氧工藝對硅鋼連鑄坯非金屬夾雜物的影響研究[J].鋼鐵,2008,43(7):101-104.

[3]栗紅,溫鐵光,孫群,等.管線鋼澆次頭坯夾雜物控制[J].鞍鋼技術,2011(4):18-22.

[4]孫彥輝,蔡開科,趙長亮.非穩態澆注操作對連鑄坯潔凈度影響[J].鋼鐵,2008,43(1):22-25.

[5]高攀,田志紅,崔陽,等.IF鋼非穩態澆鑄鑄坯潔凈度分析[J].鋼鐵,2012,47(7):31-35.

[6]劉柏松,朱國森,陳斌,等.IF鋼鑄坯潔凈度研究[C]∥第八屆(2011)中國鋼鐵年會論文集,北京:中國金屬協會,2011.

[7]蔡開科.連鑄坯質量控制[M].北京:冶金工業出版社,2010.

(編輯許營)

修回日期:2015-08-01

Analysis on Cleanliness of Silicon Steel Cast Strand by Unsteady Casting Process

KangWei1,Li Hong1,Zhao Chenguang2,Sun Qun2,Lv Zhisheng1,Cao Yadan1

(1.Iron&Steel Research Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning, China;2.General Steelmaking Plant of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China)

Abstract:In order to study the influence of unsteady casting process on cleanliness of a silicon steel cast strand,the content of total oxygen and nitrogen and inclusions in such strands as head strands,strands at the nozzles to be replaced,tail strands and strands produced by the steady casting process were analyzed by taking the samples from strands produced by the unsteady and steady casting processes in the BOF→RH→CC production line.The analytical results show that the cleanliness of these strands is high,higher,lower and low in the order of strands produced by the steady casting process,tail strands,strands at the nozzles to be replaced and head strands.

Key words:silicon steel;unsteady casting;cleanliness

中圖分類號:TF777

文獻標識碼:A

文章編號:1006-4613(2016)02-0035-05