Sb/Ti復配催化半光聚酯熱降解動力學研究

戴鈞明,王玉合,張忠安,王樹霞,司 虎

(1.中國石化儀征化纖有限責任公司,江蘇儀征 211900; 2.江蘇省高性能纖維重點實驗室,江蘇儀征 211900)

?

Sb/Ti復配催化半光聚酯熱降解動力學研究

戴鈞明1,2,王玉合1,張忠安1,王樹霞1,2,司虎1

(1.中國石化儀征化纖有限責任公司,江蘇儀征211900; 2.江蘇省高性能纖維重點實驗室,江蘇儀征211900)

摘要:通過熱失重(TGA)、Friedman方法、Chang方法系統研究了5種Sb/Ti復配催化劑(Sb/Ti配比分別為:100/0、75/25、50/50、25/75、0/100)合成半光聚酯PET(聚對苯二甲酸乙二醇酯)于氮氣氣氛下的熱穩定性能及熱降解動力學。熱失重研究表明:失重1%時全鈦聚酯失重溫度比全銻的高,其他復配比例聚酯的失重溫度處于二者之間;失重5%~50%時的失重溫度,復配的均與銻相當,全鈦的最低;通過Friedman法和Chang法求得熱降解動力學參數:分解反應活化能E和反應級數n,結果表明,隨著Sb/Ti復配催化劑中Ti比例的升高,E和n均呈下降趨勢,聚酯的熱穩定性下降。

關鍵詞:PET聚酯 半消光銻/鈦復配催化劑熱降解

鈦(Ti)催化合成聚酯PET的研究已開展多年,由于公認的鈦對正副反應速率催化能力均加強、鈦催化聚酯工藝窗窄等原因導致聚酯色相明顯高于銻(Sb)催化聚酯[1-3],雖然多家公司均在進行鈦催化劑的開發優化推廣工作,但鈦催化劑在聚酯制品行業未能得到大規模應用推廣。國內聚酯商采用各自的鈦催化劑開發的鈦系聚酯產品均處于市場推廣階段,如儀征化纖的水刺短纖維WF315、中空產品、膜級切片FG650、瓶級切片BG810、BG811、SH711,上海石化的NEP聚酯切片、浙江萬凱的瓶級聚酯切片WK801等。

鈦催化聚酯的熱穩定性研究一直受到學者們的關注,但采用的方法及結論都不一致。王艷釵等[4]用粘度降及熱失重來評價鈦聚酯的熱穩定性,研究發現氟鈦酸鉀及鈦酸四丁酯催化合成聚酯的粘度降速度常數分別為三氧化二銻的1.9倍和1.5倍,但熱失重溫度相當。張野等[5]采用熱失重不同百分率的溫度高低來評價熱穩定性,結果發現利用固態及液態鈦催化劑合成聚酯在失重1%、10%時的溫度都遠高于銻催化聚酯,但50%失重溫度與銻相當。臧國強等[6]對自己合成的鈦聚酯進行熱失重分析,認為與銻相比鈦催化聚酯在5%、10%、20%、30%、40%、50%熱失重溫度基本不變,180 ℃下熱處理2 min和5 min后的特性粘度下降相當。對于鈦催化聚酯的降解動力學還未查到相關文獻。

不少文獻[7-9]報導了基于聚酯的共聚物熱降解動力學研究,本文通過多加熱速率的TGA,采用Friedman方法、Chang方法系統計算得到不同Sb/Ti復配比例催化劑所得半光PET聚酯切片在氮氣氣氛下熱降解動力學常數,以期考察Ti系催化劑對聚酯熱穩定性能的影響。

1試驗

1.1樣品

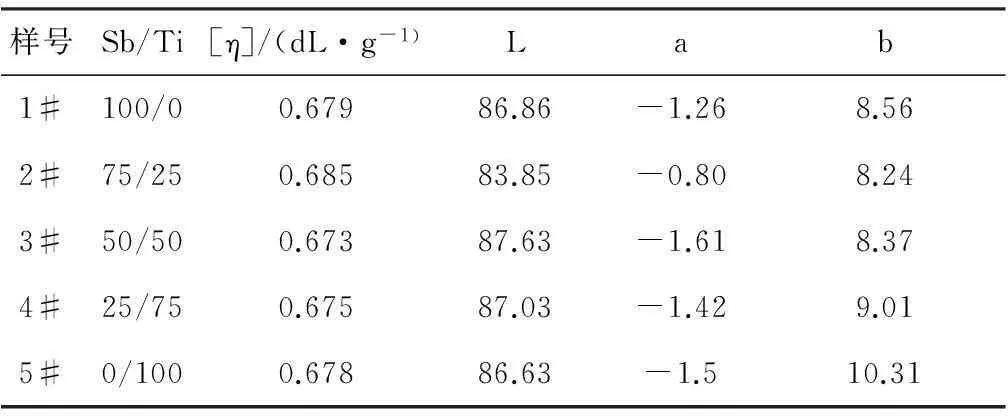

采用不同配比的乙二醇銻/STiC-01型鈦催化劑(上海石油化工研究院)復配催化劑合成半光聚酯1#-5#,聚酯的常規性能列于表1。常規性能按國標GB/T14189-2008纖維級聚酯切片測試方法完成。

表1樣品常規性能

樣號Sb/Ti[η]/(dL·g-1)Lab1#100/00.67986.86-1.268.562#75/250.68583.85-0.808.243#50/500.67387.63-1.618.374#25/750.67587.03-1.429.015#0/1000.67886.63-1.510.31

Sb/Ti為100/0指Sb為200 mg/kg,Ti為0 mg/kg;Sb/Ti為0/100時,Sb為0 mg/kg,Ti為6 mg/kg。

1.2性能表征

熱失重(TGA)分析:采用美國Perkin-Elmer公司TGA-7型熱失重儀,在氮氣氣氛中分別將聚酯樣品以5、10、15、20 ℃/min升溫速率從室溫升溫至650 ℃,記錄試樣在氮氣氣氛中質量損失隨溫度的變化,氮氣氣氛流量為20 mL/min。

1.3降解動力學參數計算

采用TGA等速升溫法研究材料的熱分解動力學[10],可用Arrhenius方程(1):

dα/dt=Z(1-α)ne-E/(RT)

(1)

式中α為t時刻的熱失重百分數,dα/dt為熱失重或熱分解速率,Z為指前頻率因子,n為分解反應級數,E為分解活化能,R為氣體常數,取8.314 J/(mol·K),T為熱力學溫度。

Friedman方法是對等速升溫的熱失重和其一次微分曲線求其熱分解參數的一種方法[11],通過對(1)式取自然對數得到方程(2):

ln(dα/dt)=ln(Z)+nln(1-α)-E/(RT)

(2)

通過ln(dα/dt)或ln(1-α)對1/T作圖,-E/R和E/(nR)可從其斜率獲得,再通過方程(1)可算得Z值。

Chang方法是對等速升溫的熱失重和其一次微分曲線求其熱分解參數的另一種方法[10],如方程(3):

ln[(dα/dt)/(1-α)n]=ln(Z)-E/(RT)(3)

通過ln[(dα/dt)/(1-α)n]對1/T作圖,-E/R和ln(Z)可分別從其斜率和截距獲得。

2結果與討論

2.1不同比例復配催化半光聚酯的熱穩定性

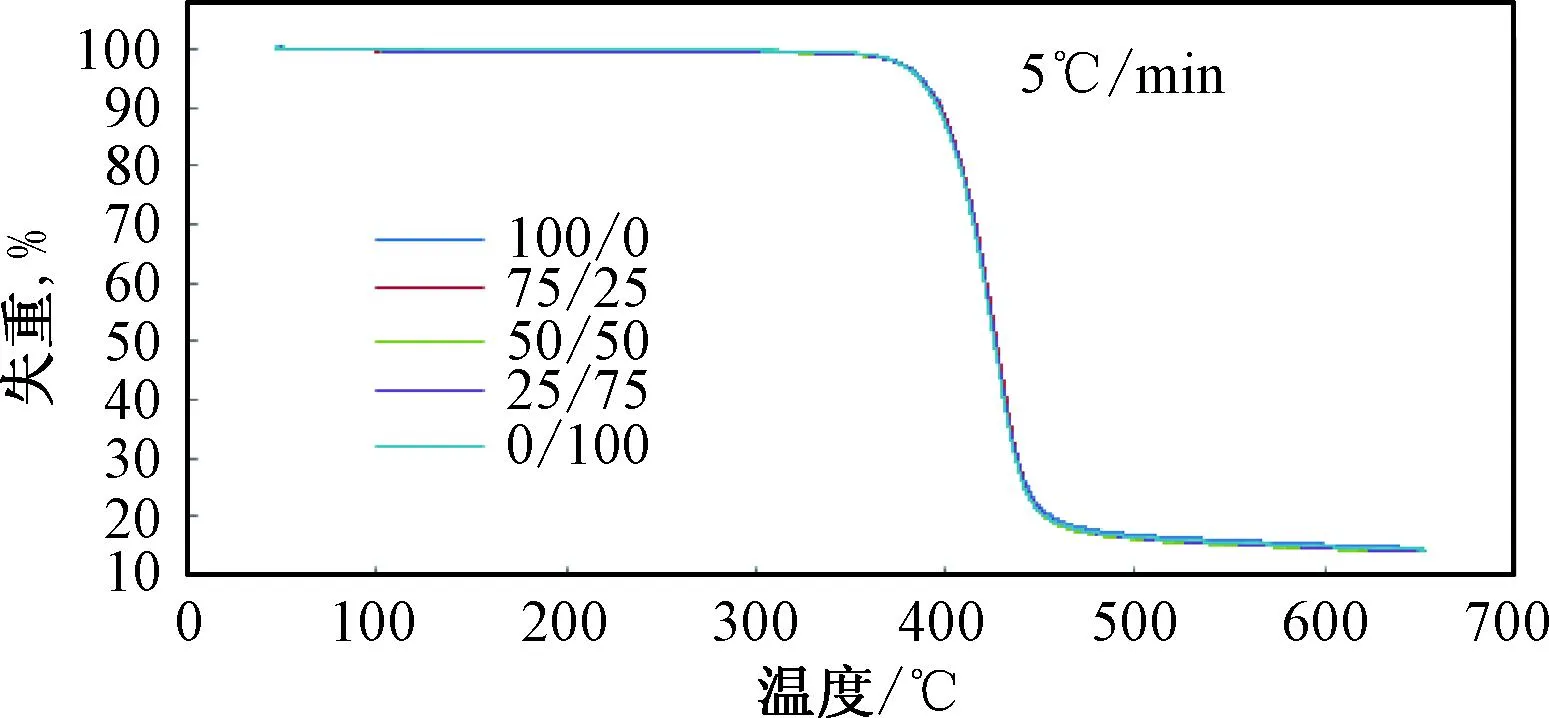

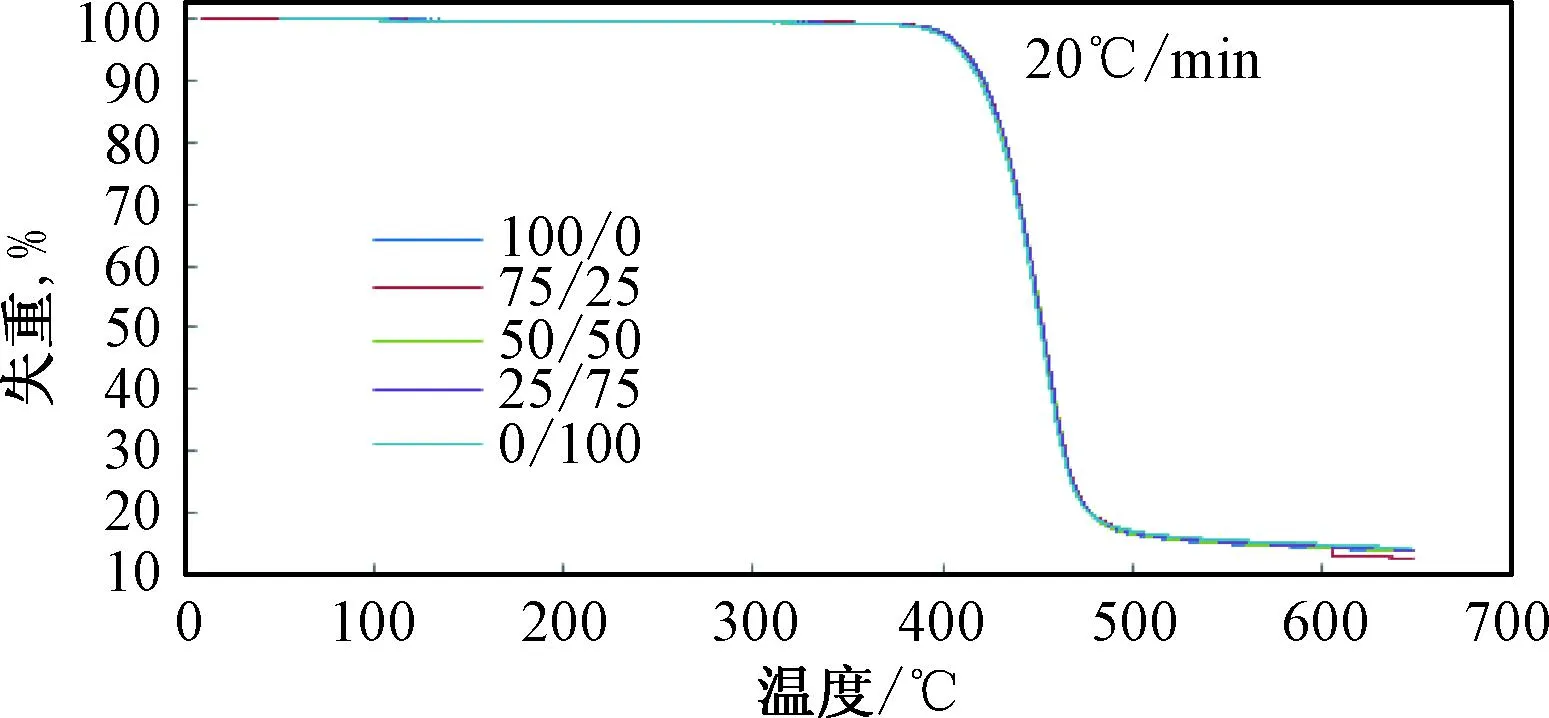

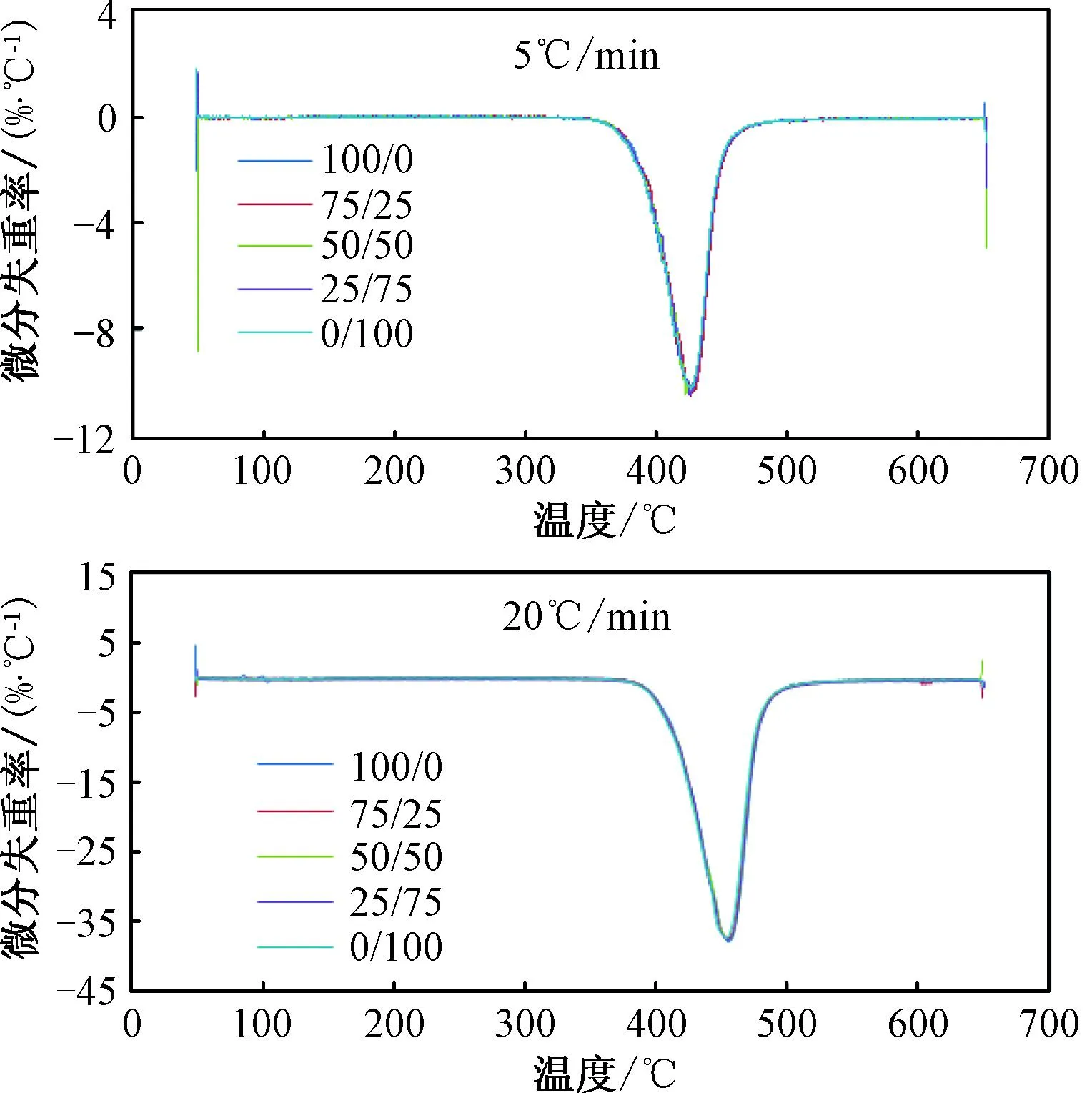

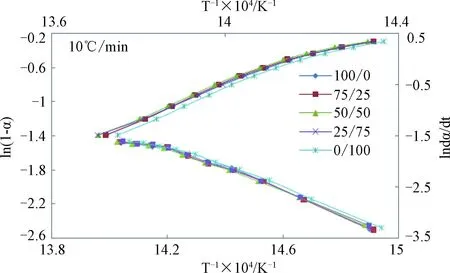

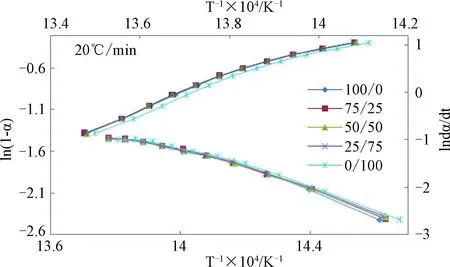

升溫速率5 ℃/min、20 ℃/min的失重曲線、失重微商曲線圖分別如圖1、2所示,可以看出1#到5#樣品的曲線趨于重合,差異較小,升溫速率10 ℃/min、15 ℃/min的曲線類似,此處不再給出。

圖1 同一升溫速率下不同Sb/Ti

圖2 不同Sb/Ti復配催化聚酯的熱失重微商曲線

表2給出了升溫速率5 ℃/min、20 ℃/min時起始分解溫度(Td)和最快分解速率對應分解溫度(Tmax),由數據可以看出,升溫速率5 ℃/min時Sb/Ti比例為100/0、75/25、50/50聚酯的Td與Tmax相差不大,比例為25/75聚酯的Td與Tmax均開始下降,但下降幅度較小,為0.5 ℃,而0/100比例全鈦聚酯的Td則下降3 ℃;升溫速率20 ℃/min時,所有復配聚酯的Td均低于100/0全銻聚酯,而Tmax變化規律同5 ℃/min情況,到25/75比例時開始下降,到0/100下降更大。

表2熱失重(TGA)特征數據

樣號Sb/Ti5℃/min20℃/min起始分解溫度Td/℃最快分解溫度Tmax/℃起始分解溫度Td/℃最快分解溫度Tmax/℃1#100/0400.41425.42425.42454.202#75/25400.46425.67424.36454.623#50/50400.44425.27424.61454.354#25/75399.98424.28424.87453.955#0/100397.38422.02422.88452.33

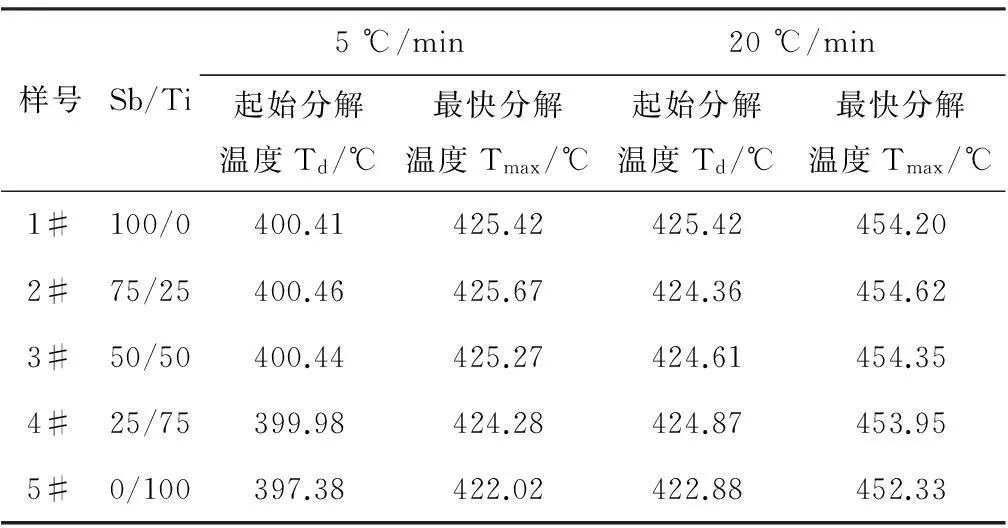

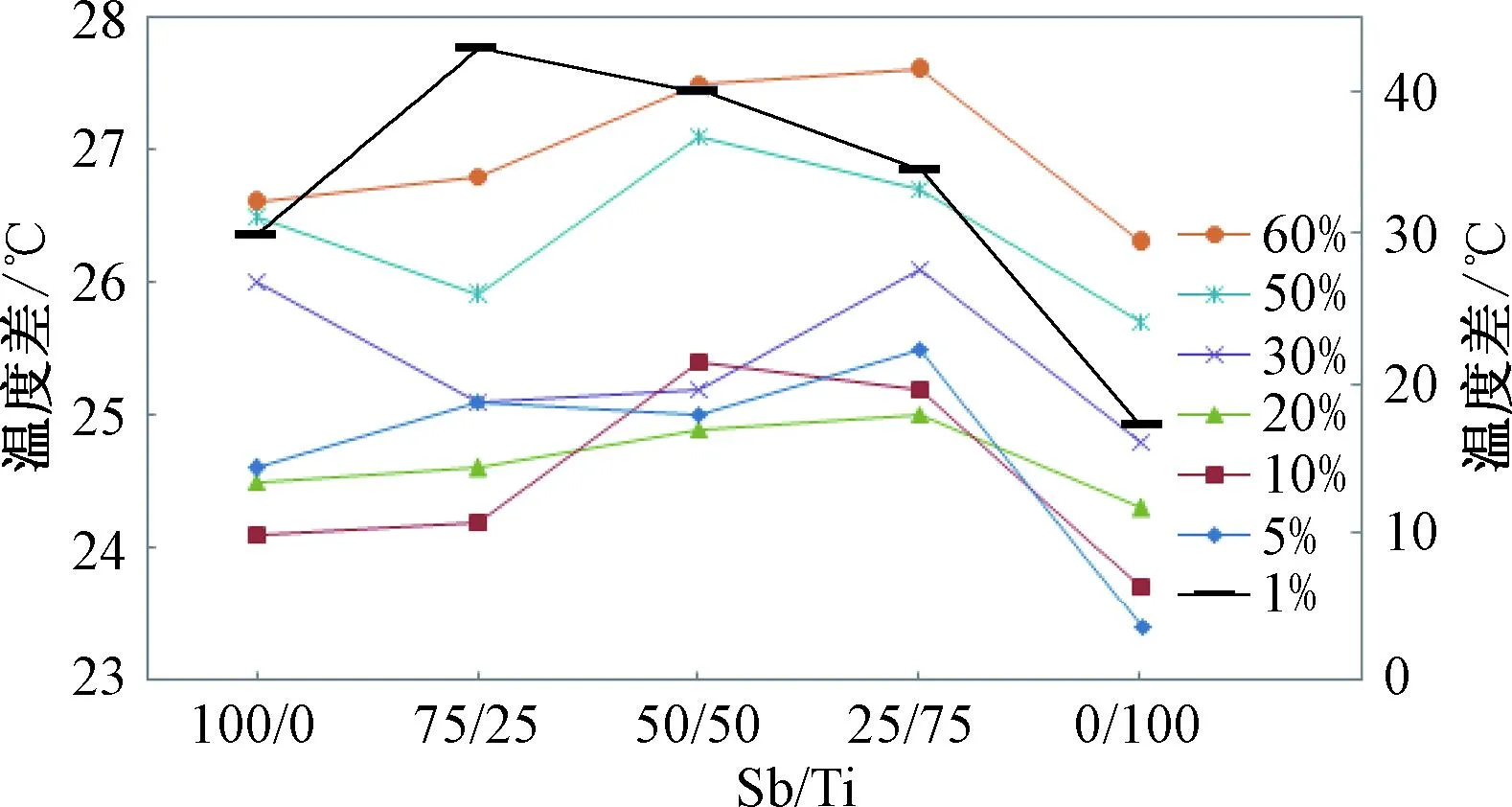

表3給出了常規測試升溫速率10 ℃/min時聚酯特定失重率的溫度數據,可以看出,失重1%時0/100全鈦聚酯失重溫度比100/0全銻聚酯高6.6 ℃,此結論與張野[5]的一致,而與王艷釵[4]、臧國強[6]二者相當的結論不一樣;失重1%時復配比例聚酯的失重溫度處于二者之間,高于銻而低于鈦;失重5%到50%時的失重溫度,復配的均與銻相當,而鈦則不同程度的下降,結論與王艷釵[4]、張野[5]、臧國強[6]的不一致,因聚酯的合成工藝及常規性能數據未能完全對照,其中原因要繼續探討。其他升溫速率的數據曲線規律與此類似,不再列出討論。

表3不同Sb/Ti復配催化劑半光聚酯特定熱失重率下的失重溫度(10 ℃/min)

樣號Sb/Ti1%5%10%20%50%1#100/0356.13398.01408.51420.23439.132#75/25360.11397.38408.31419.83439.403#50/50371.91398.78409.16420.61439.754#25/75358.60398.08408.92420.22438.865#0/100362.70396.10407.20418.84437.78

2.2不同升溫速率的熱穩定性

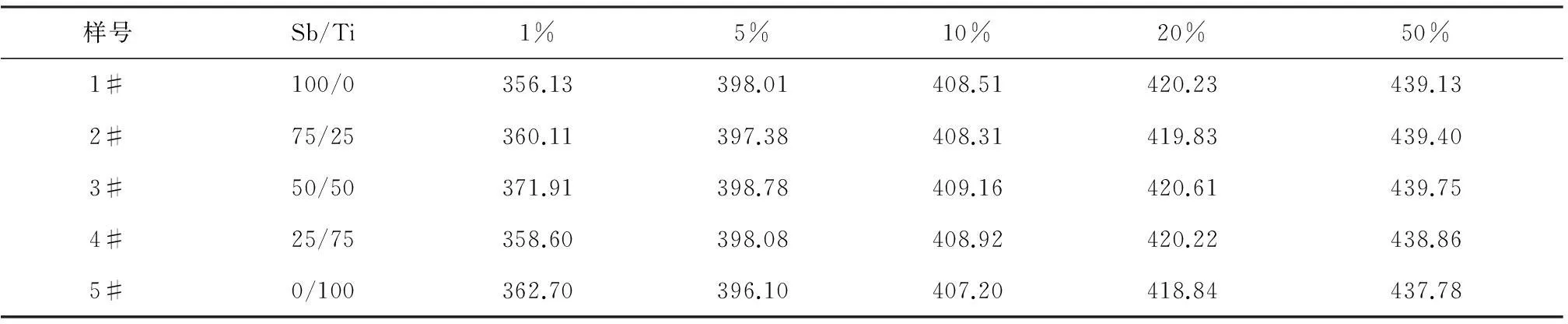

升溫速率提高時,由于停留時間縮短,高聚物降解程度得以下降,相同失重率下的失重溫度會隨著升溫速率的上升而升高,但上升的程度與聚合物的熱穩定性直接相關。圖3給出了失重率1%到60%時升溫速率5 ℃/min和20 ℃/min下的失重溫度差與催化劑復配比例的關系。其中失重率1%見右側縱坐標,其余見左。

圖3 升溫速率5 ℃/min和20 ℃/min

由圖3可知,五個樣品失重1%時失重溫度差的差異遠大于其他失重率,100/0全銻和0/100全鈦聚酯的均小于復配體系,且鈦的失重溫度差最小;失重5%到60%時失重溫度差變化規律與失重1%的規律不完全相同,鈦的變化幅度均小于銻是相同的結論,不同的結論源于不同的規律,由于銻鈦復配時合成工藝窗較窄,所以結論僅限于本合成條件得到聚酯。

2.3氮氣中的熱降解動力學

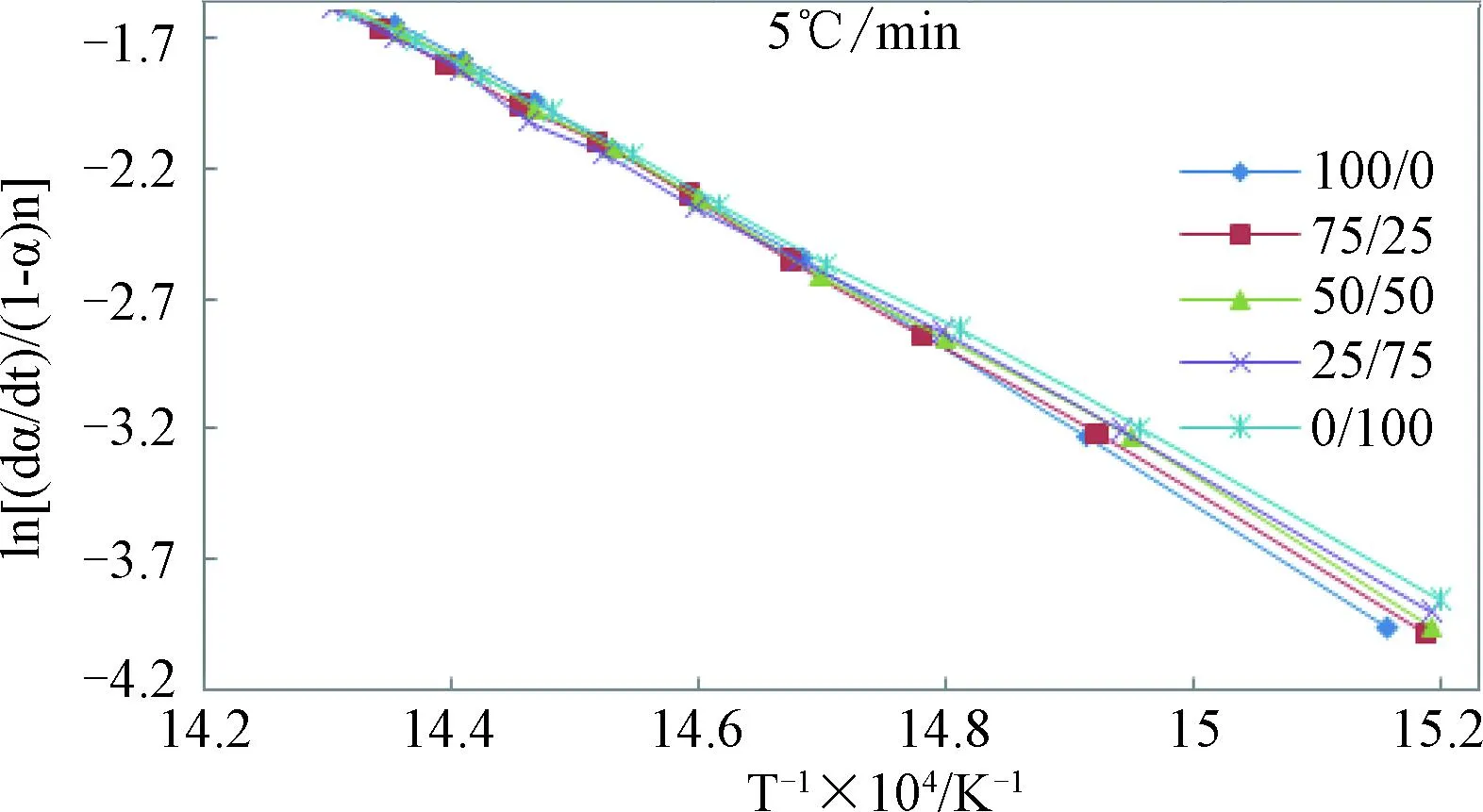

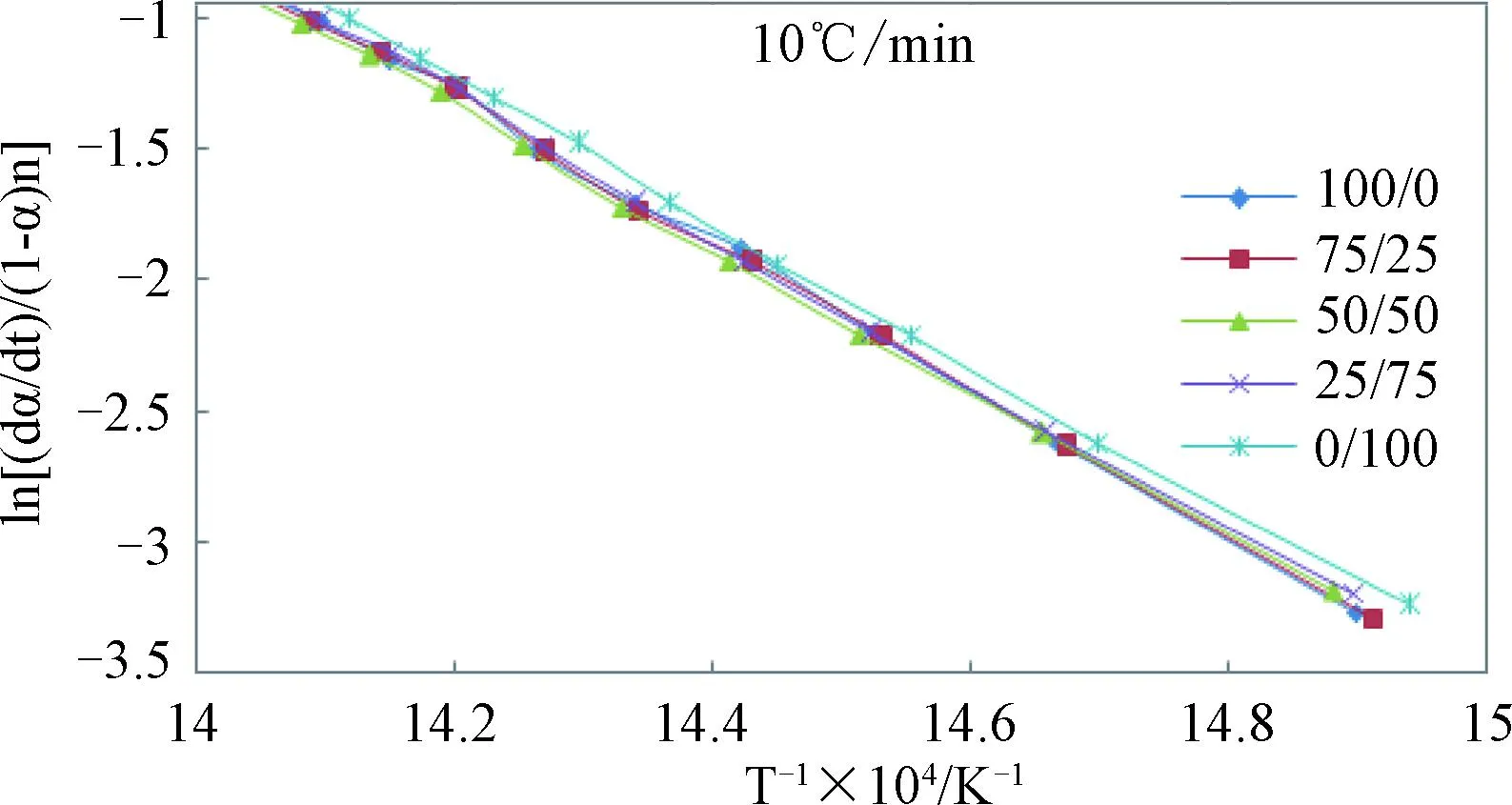

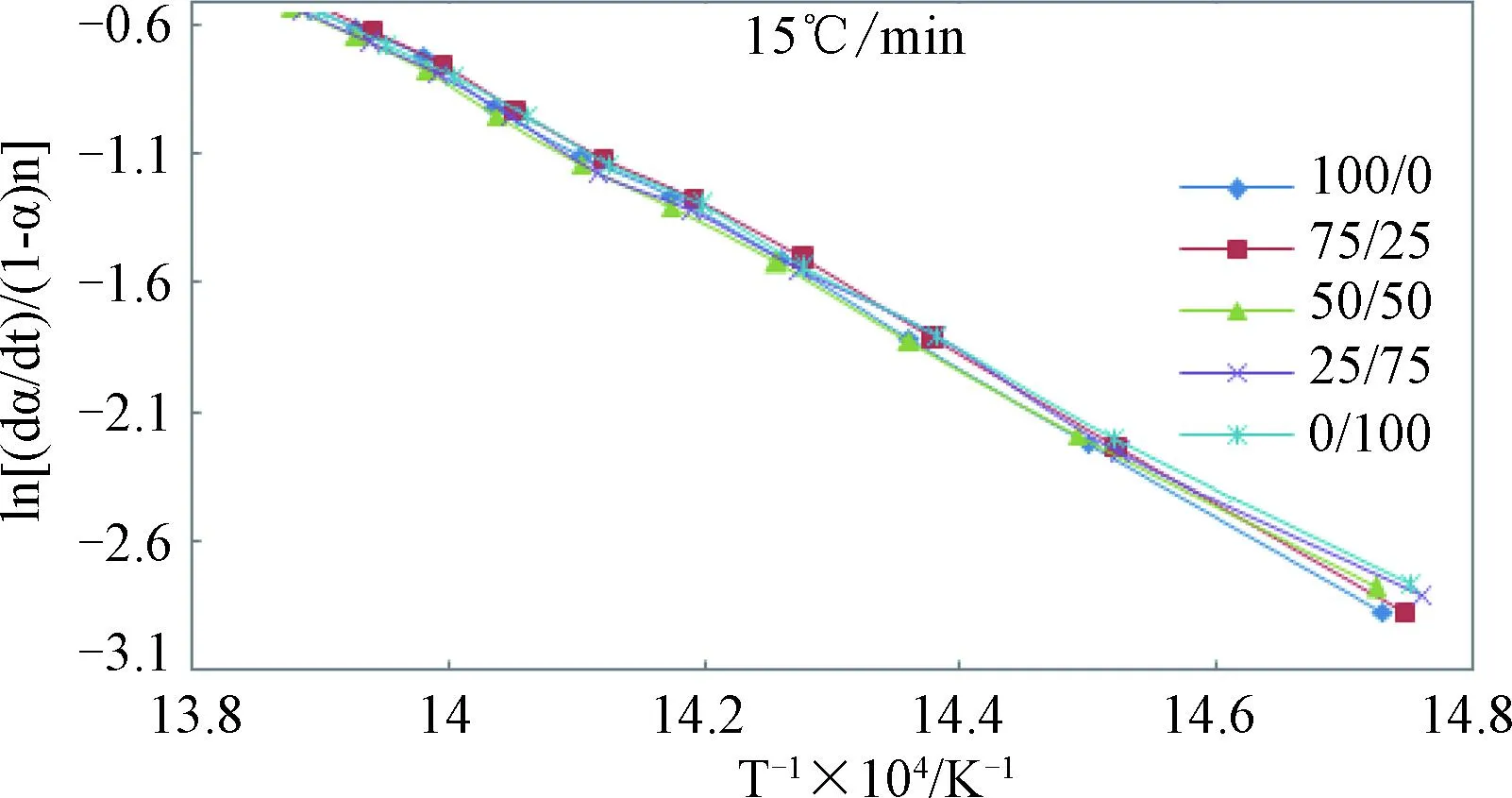

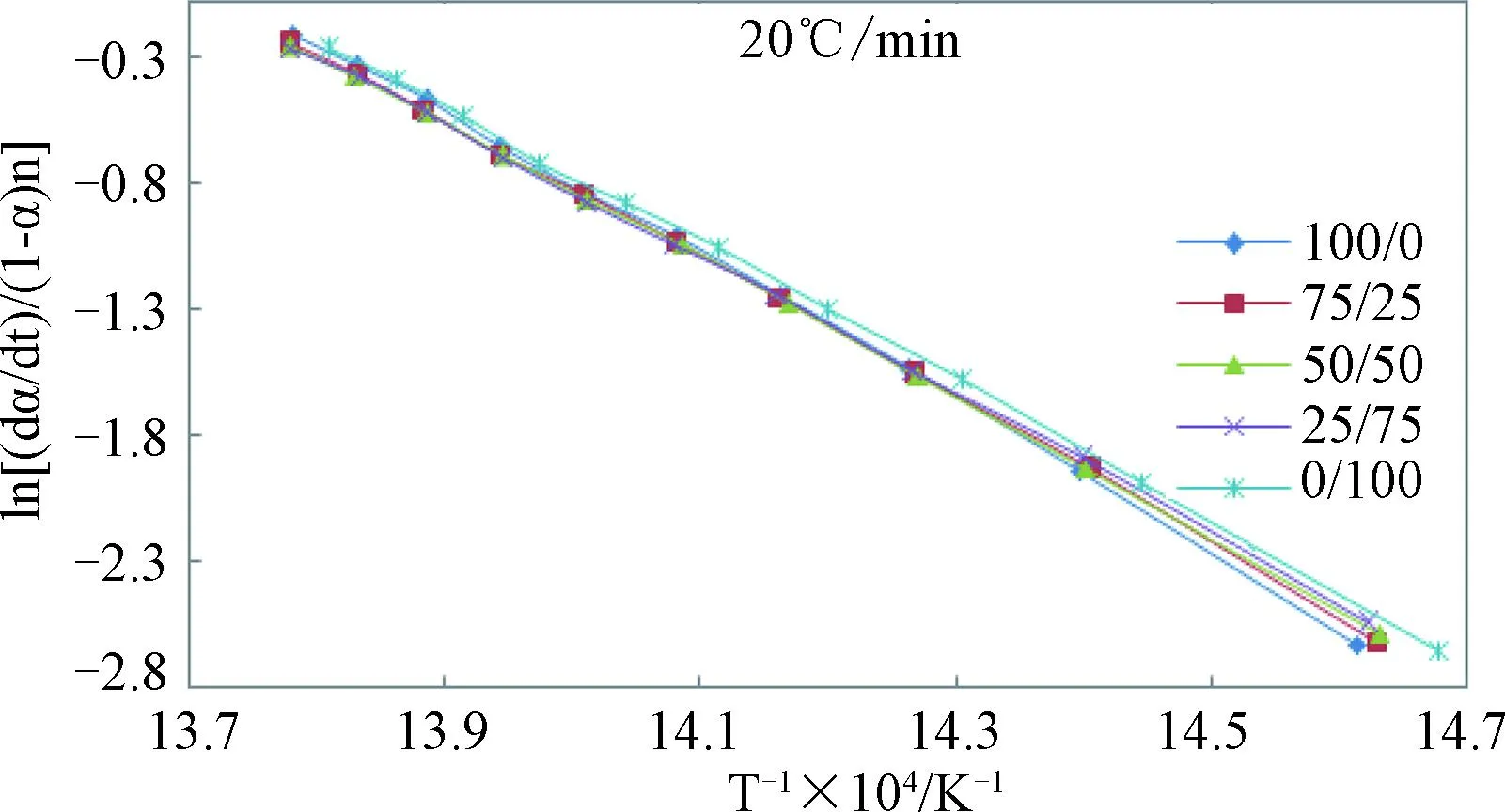

圖4、圖5分別為Friedman方法和Chang方法處理所得五個樣品的關系圖,坐標的相對值不影響參數求解,因此橫坐標采用T-1×104/(K-1)。

圖4 Friedman法ln(1-α)和ln(dα/dt)與1/T關系曲線

圖5 Chang法的ln[(dα/dt)/(1-α)n]與1/T關系曲線

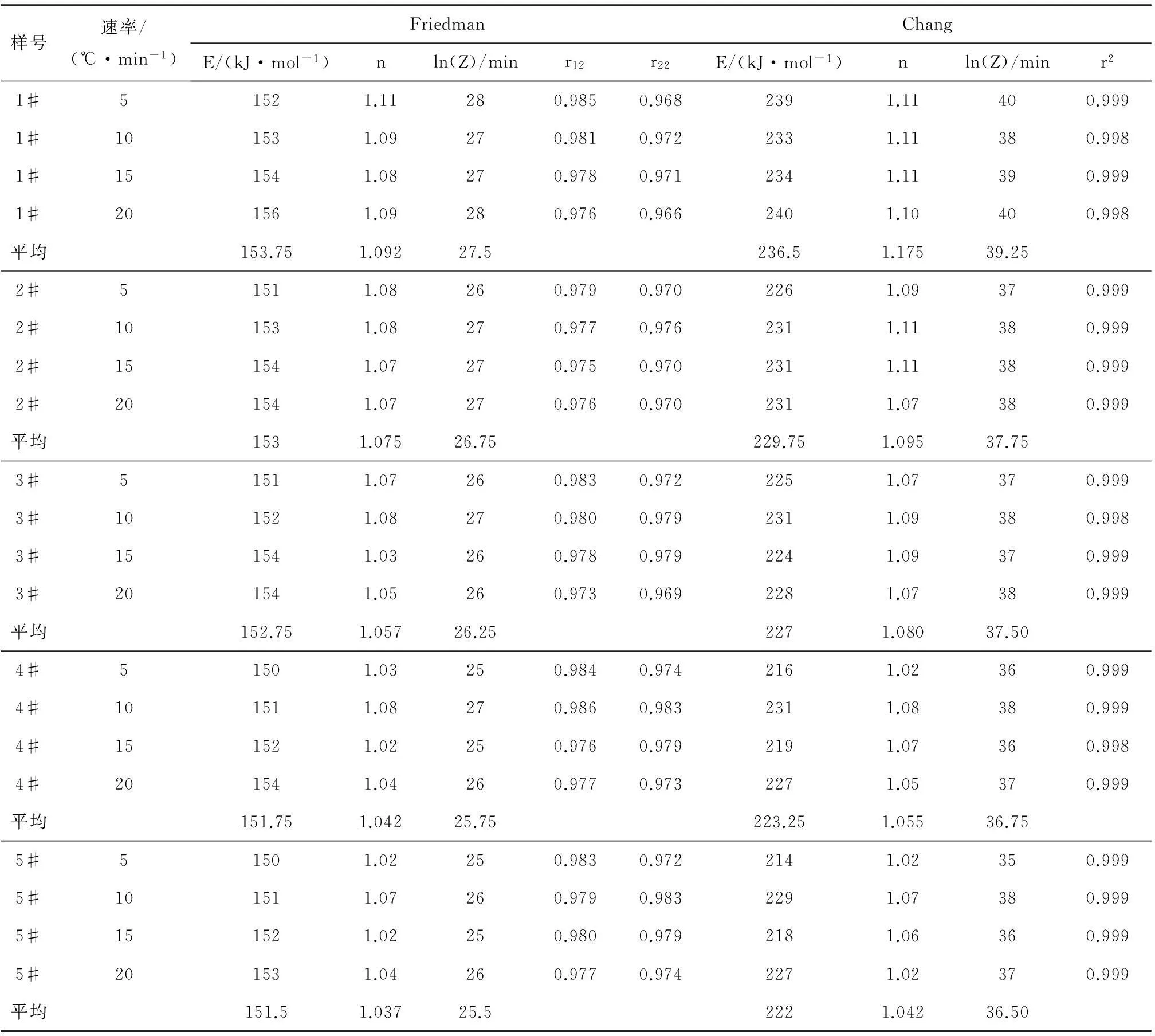

由圖4、圖5曲線及方程(1)、方程(2)、方程(3)求得各試樣相應Friedman法和Chang法動力學參數列于表4。

表4不同Sb/Ti復配基聚酯在氮氣氣氛中的降解動力學參數

樣號速率/(℃·min-1)FriedmanChangE/(kJ·mol-1)nln(Z)/minr12r22E/(kJ·mol-1)nln(Z)/minr21#51521.11280.9850.9682391.11400.9991#101531.09270.9810.9722331.11380.9981#151541.08270.9780.9712341.11390.9991#201561.09280.9760.9662401.10400.998平均153.751.09227.5236.51.17539.252#51511.08260.9790.9702261.09370.9992#101531.08270.9770.9762311.11380.9992#151541.07270.9750.9702311.11380.9992#201541.07270.9760.9702311.07380.999平均1531.07526.75229.751.09537.753#51511.07260.9830.9722251.07370.9993#101521.08270.9800.9792311.09380.9983#151541.03260.9780.9792241.09370.9993#201541.05260.9730.9692281.07380.999平均152.751.05726.252271.08037.504#51501.03250.9840.9742161.02360.9994#101511.08270.9860.9832311.08380.9994#151521.02250.9760.9792191.07360.9984#201541.04260.9770.9732271.05370.999平均151.751.04225.75223.251.05536.755#51501.02250.9830.9722141.02350.9995#101511.07260.9790.9832291.07380.9995#151521.02250.9800.9792181.06360.9995#201531.04260.9770.9742271.02370.999平均151.51.03725.52221.04236.50

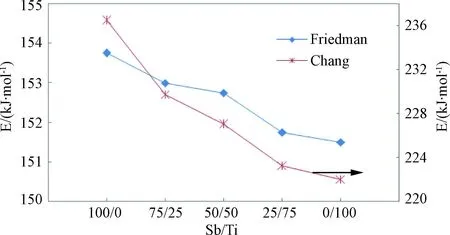

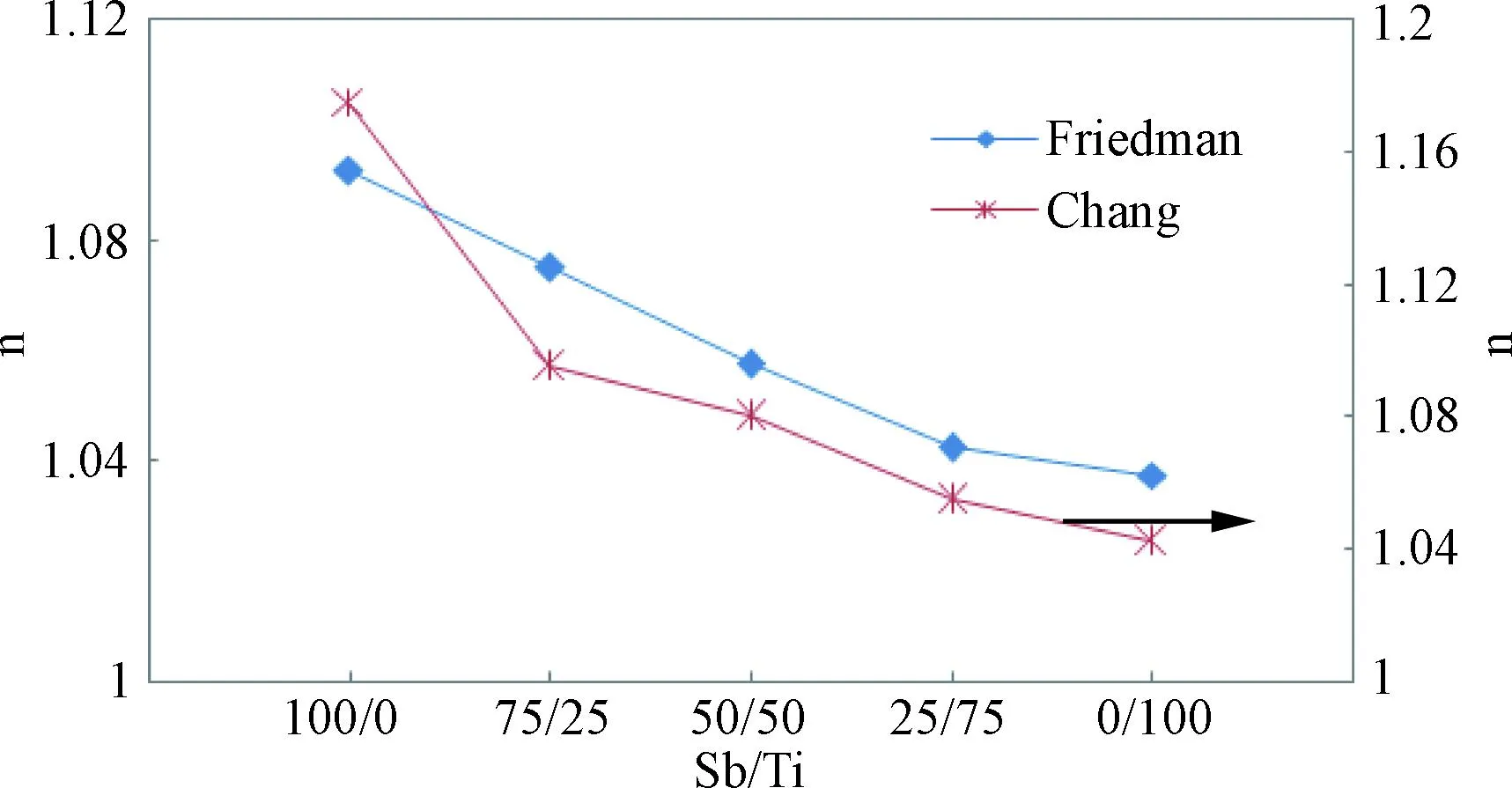

從表4中相關系數r2可以看出,Friedman法的數值均在0.97以上,Chang法的數值在0.998以上,說明數據有較高的可靠性。五個樣品由Chang法求得的E和n值比Friedman法高,與Li等[10]的報道相一致,主要是由于各種求算一定升溫速率下降解動力學參數的方法,都只描述特定溫度范圍內的降解行為。將計算得到的兩個方法的平均活化能E及分解反應級數n與復配比例的關系繪制關系曲線,如圖6、圖7所示。

圖6 不同復配基半光聚酯分解活化能E對比曲線

圖7 分解反應級數n與復配比例關系曲線

E代表分解反應的最低活化能,E越大表示分解所需的最低能量越高,即分解難以發生,穩定性越高。n為質量損失速率與反應物濃度(1-α)之間的關系指數,n越大,降解速率越低。在一定的降解溫度下,E和n值越大則表明熱穩定性越好。由表4數據及圖6、圖7曲線可知,Friedman方法和Chang方法求得各試樣的分解活化能E和分解反應級數n,均隨著Sb/Ti復配催化劑中Ti比例的升高而降低,到0/100全鈦時達到最低值,所以從動力學數據表明,五個樣品,從100/0到0/100,隨著鈦含量的增加,熱穩定性逐步下降。五個聚酯PET樣品的反應級數n均接近1,說明分解反應為1級反應,與文獻報道一致[11],五個樣品的Chang法活化能在220~230 kJ/mol,與黃年華的研究結果224 kJ/mol相近[12]。

3結論

a)對五個Sb/Ti復配催化半光聚酯的熱失重分析發現,失重1%時0/100全鈦聚酯失重溫度比100/0全銻的高6.6 ℃,其他復配比例聚酯的失重溫度處于二者之間,高于銻而低于鈦;失重5%~50%時的失重溫度,復配的均與銻相當,而鈦則有不同程度的下降。

b)通過Friedman法和Chang法求得分解活化能E和分解反應級數n顯示,聚酯氮氣氛圍的熱降解為1級反應,Friedman法反應活化能為220~230 kJ/mol;隨著Sb/Ti復配催化劑中Ti比例的升高,聚酯的分解反應活化能E、反應級數n均呈下降趨勢,聚酯的熱穩定性下降。

參考文獻:

[1]陸龍.PET鈦系催化劑的應用進展[J].合成技術及應用,2005,20(4):40-43.

[2]臧國強.無重金屬膜級聚酯的合成及性能研究[J].合成纖維工業,2014,37(1):21-24.

[3]翟麗鵬,王一心.鈦基催化聚酯研究[J].合成技術及應用,2010,25(3):17-19.

[4]王艷釵,武榮瑞,張天驕,等.鈦系催化劑對聚酯縮聚反應速度和熱穩定性影響的研究[J].聚酯工業,2003,16(2):23-26.

[5]張野,史君,馬城華,等.鈦系催化劑制備的聚酯熱性能分析[J].化工技術與開發,2013,42(11):22-23.

[6]臧國強,郭靈通,許涌深.鈦系復合催化劑合成聚酯的性能和紡絲試驗研究[J].合成纖維,2005,34(7):1-5.

[7]Wang X S, Li X G, Yan D Y.Thermal decomposition kinetics of poly(trimethyline terephthalate)[J]. Polymer Degradation and Stabilyty, 2000, (69):361-372.

[8]Dai J M, Li G, Yang S L,et al. Characterization and Thermal-Oxidative Degradation Behavior of Poly(ethylene terephthalate-co-4,4’-bibenzoate) Prepared via Direct Esteerification Technique[J]. Polymer Engineering and Science, 2012, 52(7):1509-1515.

[9]張莉,馬敬紅,梁伯潤,等.熱致液晶共聚酯60PHB/PEN的熱降解動力學研究-(Ⅰ)非等溫熱降解動力學[J].高分子材料科學與工程,2005,21(5):228-231.

[10] Li X G, Huang M R, Guan G H, et al.Kinetics of Thermal Degradation of Thermotropic Poly(p-oxybenzoate-co-ethylene terephthalate) by Single Heating Rate Methods, Polymer International, 1998, 46(4):289-297.

[11] Jabarin S A, Lofgren E A.Thermal Stability of Polyethylene Terephthalate[J].Polymer Engineering and Science, 1984, 24(13):1056-1063.

[12] 黃年華,張強,李治華.含磷阻燃共聚酯的熱降解動力學及耐熱性能研究[J].工程塑料應用,2007,35(11):48-51.

Thermal degradation kinetics of semi-dulling polyester chips with Sb/Ti catalyst

Dai Junming1,2,Wang Yuhe1,Zhang Zhongan1,Wang Shuxia1,2,Si Hu1

(1.SinopecYizhengChemicalFibreL.L.C.,YizhengJiangsu211900,China;2.JiangsuKeyLaboratoryofHighPerformanceFiber,YizhengJiangsu211900,China)

Abstract:The thermal degradation kinetics of semi-dulling polyester chips was studied systematically through the methods of TGA, Friedman and Chang under nitrogen atmosphere (with five different compound catalysts matching ratios: Sb/Ti=100/0, 75/25, 50/50, 25/75 and 0/100). The results of TGA showed that the decomposition temperature of Ti-catalyst polyester was higher than that of Sb-catalyst polyester at weightlessness 1%, and other polyester’s decomposition temperatures were in the temperature range between Ti-catalyst polyester’s and Sb-catalyst polyester’s. And the decomposition temperature of Ti-catalyst polyester was the lowest one at weightlessness 5%~50%, other polyester’s temperatures were all approaching the decomposition temperature of Sb-catalyst polyester’s temperature. The results of thermal degradation kinetic suggested that the decomposition reaction series n, decomposition activation energy E all manifest their declining trend with Ti’s proportion increasing, which mean the thermal stability of the polyester declines.

Key words:PET polyester; semi-dulling polyester chips; Sb/Ti-catalyst; thermal stability

中圖分類號:TQ322.2

文獻標識碼:A

文章編號:1006-336X(2016)01-0001-06

作者簡介:戴鈞明(1967-),女,江蘇泰興人,教授級高級工程師,主要從事聚酯改性及應用研究工作。

收稿日期:2016-01-18