廢棄加氫催化劑在氣體制氫裝置加氫單元的應(yīng)用

韓來喜,王 云

(中國神華煤制油化工有限公司鄂爾多斯煤制油分公司,內(nèi)蒙古 鄂爾多斯 017209)

廢棄加氫催化劑在氣體制氫裝置加氫單元的應(yīng)用

韓來喜,王 云

(中國神華煤制油化工有限公司鄂爾多斯煤制油分公司,內(nèi)蒙古 鄂爾多斯 017209)

介紹了廢棄鎳鉬型催化劑替代鐵錳型催化劑在某氣體制氫裝置加氫單元的應(yīng)用,通過對使用廢棄鎳鉬催化劑替代后可能發(fā)生的羰基鎳反應(yīng)、活性下降以及甲烷化反應(yīng)等問題進行了分析,提出了相應(yīng)的解決措施,通過工業(yè)試運行驗證了廢棄鎳鉬型催化劑在氣體制氫裝置加氫單元應(yīng)用的可行性,每一個周期可節(jié)約催化劑費用27.71萬元。此次應(yīng)用既延長了鎳鉬型催化劑在工廠的使用周期,又節(jié)省了新鐵錳催化劑的采購費用,為解決氣體制氫加氫單元的催化劑來源提供了新的思路。

廢棄加氫催化劑 氣體制氫 加氫單元 脫硫

隨著運行周期的延長,目前該制氫裝置使用的鐵錳型脫硫催化劑活性下降,已不能滿足原料氣的加氫脫硫要求,使得變換氣進料中硫含量超過控制指標,易造成變換催化劑中毒,需對鐵錳型催化劑進行撇頭或整體更換。

該公司上游加氫裝置采用沸騰床加氫技術(shù)[1],為確保反應(yīng)器內(nèi)催化劑活性的穩(wěn)定,需定期對反應(yīng)器內(nèi)的催化劑進行在線置換,置換卸出的催化劑不具備再生利用的價值(以下稱廢棄催化劑),經(jīng)處理后按照固體廢物處理。由于廢棄催化劑中含有鎳、鉬等重金屬,對加氫脫硫尚有利用價值,因此,本文討論將其利用在天然氣制氫裝置加氫單元的可行性,并進行工業(yè)化驗證。

1 氣體制氫裝置原料性質(zhì)及產(chǎn)品要求

1.1 原料性質(zhì)

該氣體制氫裝置開工初期以天然氣為原料,待上下游裝置運行正常后切換至以干氣為原料的工況,天然氣、自產(chǎn)干氣的組成見表1。從表1可以看出,與天然氣原料相比,自產(chǎn)干氣存在硫含量高、(CO+CO2)含量高、氫氣含量高等問題,操作條件較為苛刻。

表1 自產(chǎn)干氣與天然氣組成 φ,%

1) 單位μL/L。

1.2 產(chǎn)品要求

該氣體制氫裝置原料氣經(jīng)加氫、脫硫、轉(zhuǎn)化、變換以及PSA提純后,合格氫氣送至管網(wǎng),其中脫硫后的原料氣要求烯烴體積分數(shù)低于1%,硫含量低于0.5 mgm3[2-3]。由于天然氣和自產(chǎn)干氣中均不含烯烴成分,所以僅需對原料氣中的硫進行脫除即可滿足制氫裝置對原料氣的要求。

2 廢棄催化劑性質(zhì)及其替代鐵錳型脫硫催化劑存在的問題

2.1 廢棄催化劑性質(zhì)

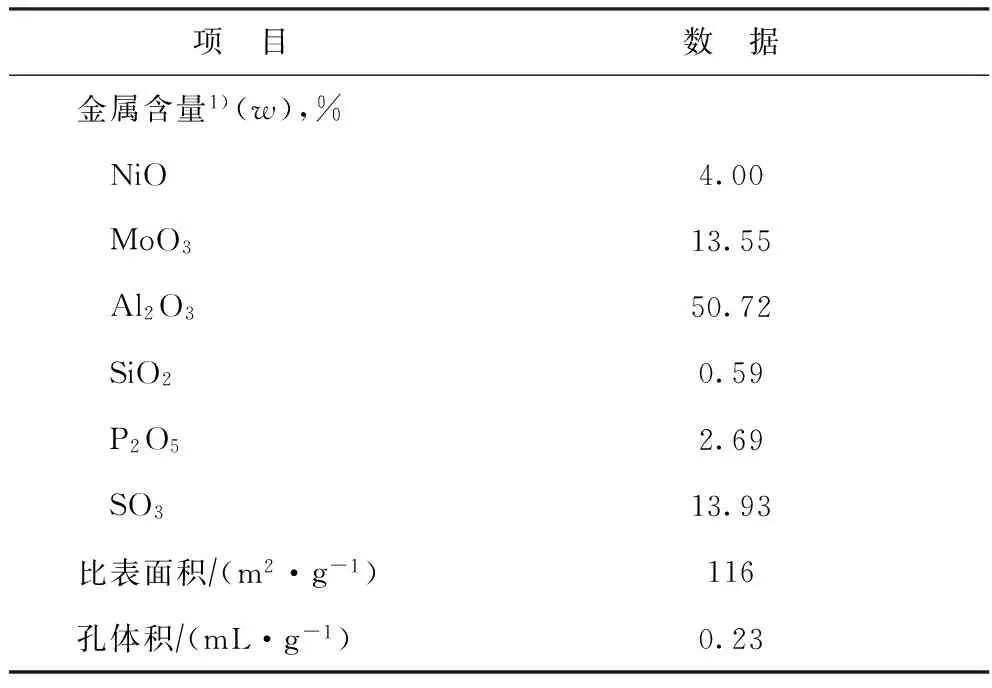

該氣體制氫裝置使用的廢棄催化劑采用以大孔氫氧化鋁干膠粉為原料制備的載體,以鎳、鉬為活性金屬組分,具有加氫脫硫、脫氮、脫氧、脫金屬雜原子等精制作用,具體物化性質(zhì)見表2。

表2 廢棄催化劑物化性質(zhì)

1) 換算成氧化物計。

2.2 廢棄催化劑替代原有鐵錳型脫硫催化劑存在的問題

雖然氣體制氫工藝技術(shù)較為成熟,但是由于該裝置為天然氣和自產(chǎn)干氣兩種原料氣工藝工況,在廢棄催化劑替代原有鐵錳型脫硫催化劑過程中可能存在以下問題:

①一氧化碳與廢棄催化劑中的鎳組分生成羰基鎳。由于自產(chǎn)干氣中CO體積分數(shù)為5.971%,而廢棄催化劑活性組分為鎳、鉬,其中的鎳金屬與干氣中的CO極易反應(yīng)生成羰基鎳,進而造成催化劑失活,羰基鎳生成反應(yīng)如下:Ni+4CO=Ni(CO)4。

②碳氧化合物甲烷化反應(yīng)放熱量大。由于干氣中CO和CO2體積分數(shù)分別達到5.971%和2.551%,高含量的碳氧化合物在鎳催化劑作用下發(fā)生甲烷化反應(yīng)的放熱量較大,存在反應(yīng)器溫度較難控制的問題。據(jù)文獻[3]報道,干氣制氫裝置原料氣中(CO+CO2)體積分數(shù)應(yīng)控制在低于0.5%。甲烷化反應(yīng)如下:

③廢棄催化劑預硫化問題。由于廢棄催化劑為鎳鉬型精制催化劑,活性組分鎳鉬只有在硫化狀態(tài)下才具有較高的加氫活性和穩(wěn)定性,而該氣體制氫裝置無催化劑預硫化流程,可能存在催化劑活性、穩(wěn)定性較差的問題。

從圖2可以看出,創(chuàng)作謝里丹風格唐草紋樣,確定好主花位置,畫出半徑為3cm的圓,然后圍繞主花利用sin曲線為基線繪制葉子,使葉子形成圓形的渦卷。以波狀線與切圓線相組合,并向兩個相反方向波卷,組成“S”形枝蔓連綿的紋樣。圓圈是參考線,葉的線條尾端要自然地接近圓圈但不能相交。一直保持線的末端離圓圈1~2mm。葉片數(shù)量一般在8~10片。

④廢棄催化劑活性穩(wěn)定性問題。由于該氣體制氫裝置正常運行期間無補硫化劑的相關(guān)流程,特別是天然氣工況下原料氣中硫含量偏低,當原料氣中含有氫氣時(自產(chǎn)干氣中氫氣體積分數(shù)為36.360%),可能將催化劑中的活性組分還原為單質(zhì)金屬形態(tài),造成催化劑的永久性失活。

3 廢棄催化劑替代原有錳鐵型脫硫催化劑問題的解決方案

3.1 一氧化碳與鎳基催化劑生成羰基鎳的問題

羰基鎳的生成必須由鎳和一氧化碳在一定的溫度、壓力條件下反應(yīng)生成,在煉油廠裝置正常操作時,由于發(fā)生反應(yīng)所需的各方面條件很少能滿足,所以很少能生成羰基鎳。但當加氫裝置中催化劑是含鎳催化劑,并且系統(tǒng)中有一氧化碳存在的情況下,在裝置停工卸劑時容易產(chǎn)生劇毒的羰基鎳[4]。

由于廢棄催化劑在上游加氫裝置反應(yīng)器內(nèi)以硫化態(tài)形式存在,所以添加至氣體制氫裝置時仍為硫化態(tài),反應(yīng)溫度在300 ℃以上,所以不存在干氣工況下生成羰基鎳的問題。廢棄催化劑在運轉(zhuǎn)時也未發(fā)現(xiàn)活性下降,說明該催化劑在干氣工況下未發(fā)生羰基鎳反應(yīng)。

3.2 甲烷化反應(yīng)放熱量大的問題

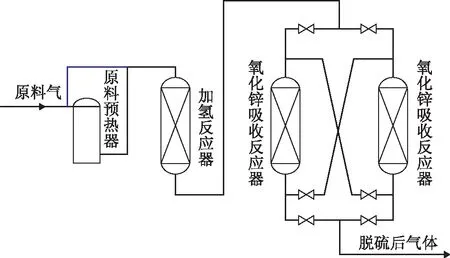

據(jù)文獻[5]報道,在鉬酸鈷催化劑上,一氧化碳、二氧化碳與氫進行甲烷化反應(yīng)放出大量熱,據(jù)計算,每1%(體積分數(shù))的一氧化碳反應(yīng)放出的熱可使氣體溫度升高72 ℃,每1%(體積分數(shù))的二氧化碳反應(yīng)放出的熱可使氣體溫度升高61 ℃,甲烷化反應(yīng)產(chǎn)生的水和一氧化碳變換逆反應(yīng)產(chǎn)生的水影響硫化氫平衡濃度,下游氧化鋅不能達到設(shè)計的吸收效果,造成硫化氫逃逸,另外由于干氣中存有一氧化碳和氫氣,在鎳鉬催化劑存在的條件下,反應(yīng)溫度較高時可能發(fā)生其它副反應(yīng),可通過原料預熱器副線調(diào)節(jié)原料氣流量來控制加氫反應(yīng)器入口溫度(見圖1中藍線所示),避免溫升大幅波動,解決硫化氫逃逸對后續(xù)反應(yīng)器中催化劑的影響。經(jīng)過一個周期的運行,并未出現(xiàn)溫升的大幅波動現(xiàn)象。

圖1 加氫串氧化鋅吸收脫硫流程

3.3 廢棄催化劑預硫化問題

因廢棄催化劑為上游裝置運行中卸出的催化劑,是硫化狀態(tài)添加至反應(yīng)器內(nèi),所以不需要對該催化劑進行預硫化即可滿足氣體制氫裝置對催化劑活性和穩(wěn)定性的要求。

3.4 廢棄催化劑活性穩(wěn)定性問題

據(jù)文獻[3]報道,氣體制氫裝置采用硫化態(tài)催化劑時,為確保催化劑的穩(wěn)定,原料氣中硫體積分數(shù)應(yīng)大于2 μLL。該氣體制氫裝置中原料氣為干氣或天然氣時均有一定含量的硫化氫,天然氣中硫化氫體積分數(shù)最低為2.89 μLL,且僅在開工初期運行時以天然氣為原料,所以裝置正常運行時不增加硫化劑即可滿足催化劑活性要求。

4 廢棄催化劑在氣體制氫裝置的工業(yè)應(yīng)用

4.1 裝置開工操作

4.1.1 換劑方案 廢棄催化劑在裝入氣體制氫裝置前先對帶油催化劑進行熱氮脫油,再經(jīng)過篩分去除其中碎裂催化劑粉末,然后按照固定床催化劑裝填方案進行裝填。

該氣體制氫裝置更換催化劑有兩種方案供選擇:方案一,下部裝填原鐵錳催化劑,上部裝填廢棄鎳鉬催化劑,該方案的風險較小,可避免廢棄催化劑因顆粒較小而造成反應(yīng)器床層壓差過高,且可在廢棄催化劑不能滿足生產(chǎn)需求的情況下維持裝置運行或及時撇頭清除廢棄催化劑;方案二,上下全部裝填廢棄鎳鉬催化劑,該方案理論上催化劑整體活性較高,但存在無實際運行經(jīng)驗、反應(yīng)器床層壓差可能過高以及廢棄催化劑可能不滿足生產(chǎn)需求等風險。所以綜合考慮采取第一種裝填方案,當出現(xiàn)廢棄催化劑不滿足裝置生產(chǎn)需求時可以及時從反應(yīng)器內(nèi)撇頭清除。

4.1.2 催化劑干燥 根據(jù)第一種方案,以19 t廢催化劑替換一半原鐵錳劑(17 t)。催化劑裝填結(jié)束后,床層用空氣吹掃,除去粉塵等,氣密性檢驗合格后,用氮氣置換系統(tǒng),待系統(tǒng)置換合格后(要求出口氣中O2體積分數(shù)小于0.2%),維持氮氣循環(huán),進行催化劑干燥,升溫程序見表3。

表3 催化劑干燥升溫程序

4.2 產(chǎn)品性質(zhì)變化

收集更換催化劑后氣體制氫裝置在天然氣、干氣兩種工況下脫硫前后的硫含量數(shù)據(jù),考察廢棄催化劑活性是否滿足脫硫需求,結(jié)果見表4。

表4 更換催化劑后的脫硫前后數(shù)據(jù) mgm3

表4 更換催化劑后的脫硫前后數(shù)據(jù) mgm3

項 目天然氣為原料干氣為原料脫硫前脫硫后脫硫前脫硫后硫化氫0.1500.0107.8500.050二硫化碳0000.001甲硫醇000.1100.071乙硫醇000.2630.067甲硫醚000.4150.018硫醇硫000.2380.103羰基硫005.6930.279二氧化硫0000.084合計0.1500.01015.0600.483

從表4可以看出:使用廢棄催化劑替代原有的鐵錳型脫硫催化劑后,以天然氣為原料時總硫含量由0.150 mg/m3降至0.010 mg/m3;以干氣為原料時總硫含量由15.060 mg/m3降至0.483 mg/cm3,滿足硫含量小于0.5 mg/m3的指標要求,表明使用廢棄催化劑能滿足原料氣的脫硫要求。

4.3 經(jīng)濟性分析

按照催化劑裝填方案,使用廢棄催化劑19 t代替17 t鐵錳催化劑。廢棄催化劑價格約0.2萬元/t,鐵錳催化劑價格約1.63萬元/t,按此計算可節(jié)約費用23.91萬元,因廢棄催化劑使用后仍可按照2 000元/t的價格出售,實際節(jié)約費用27.71萬元。

5 總 結(jié)

(1) 該氣體制氫裝置裝填廢棄催化劑后,半年多的工業(yè)運轉(zhuǎn)結(jié)果表明,使用廢棄催化劑能夠滿足原料氣的脫硫要求。

(2) 通過原料預熱器副線調(diào)節(jié)原料氣流量來控制加氫反應(yīng)器入口溫度,避免溫升大幅波動,確保了裝置的穩(wěn)定運行。

(3) 使用廢棄鎳鉬催化劑后,每周期可降低該氣體制氫裝置催化劑成本27.71萬元。

[1] 韓來喜,王云.沸騰床加氫FFT-1B催化劑的首次國產(chǎn)化工業(yè)應(yīng)用及性能評價[J].石油煉制與化工,2013,44(11):19-23

[2] Cai Xiulan,Li Guanyan,Lin Weiming.Effects of promoters on the ignition process over NiOAl2O3catalyst for autothermal reforming of methane to hydrogen[J].China Petroleum Processing & Petrochemical Technology,2014,16(3):56-62

[3] 李大東.加氫處理工藝與工程[M].北京:中國石化出版社,2003:907-1263

[4] 刁望升,李玢.加氫裝置中羰基鎳的生成及預防[J].危險化學品管理,2007,7(8):28-29

[5] 滕志芳,吳弘.東海天然氣在鎮(zhèn)海制氫裝置的應(yīng)用[C]第十八屆全國大型合成氨裝置技術(shù)年會,2007

APPLICATION OF WASTE Ni-Mo HYDROGENATION CATALYST IN PREHYDROGENATION UNIT OF HYDROGEN MANUFACTURING PLANT

Han Laixi,Wang Yun

(ChinaShenhuaCoaltoLiquidandChemicalOrdosCoalLiquefactionCompany,Ordos,InnerMongolia017209)

The application of the waste nickel molybdenum hydrogenation catalyst to replace Fe-Mn catalyst in the prehydrogenation unit of the hydrogen manufacturing plant was introduced.By analyzing the possible problems such as the possibility of the carbonyl nickel formation reaction and methanation reaction after using the waste catalyst as well as the decrease of the activity,the corresponding solutions were put forward.The industrial operation proves the feasibility of the application of the waste nickel molybdenum catalyst in the prehydrogenation unit.The application of the waste hydrogenation catalyst not only extends the usage of nickel molybdenum catalyst,but also saves the cost for new Fe-Mn catalyst purchase.Each cycle can cut down the catalyst cost of 27.71×104RMB.

waste hydrogenation catalyst;hydrogen manufacture from gases;hydrogenation unit;desulfurization

2015-08-07;修改稿收到日期:2015-11-15。

韓來喜,工程師,從事煤液化工藝技術(shù)管理工作,公開發(fā)表論文7篇,獲專利10項。

韓來喜,E-mail:hanlaixi@csclc.com。