紅薯發酵產丁醇的工藝優化

田毅紅,朱志豪,高 媛,張雨婷,李文林,龔大春

(三峽大學生物與制藥學院,湖北 宜昌 443003)

?

紅薯發酵產丁醇的工藝優化

田毅紅,朱志豪,高媛,張雨婷,李文林,龔大春

(三峽大學生物與制藥學院,湖北 宜昌 443003)

摘要:對以紅薯為原料、丙酮丁醇梭菌發酵產丁醇的工藝條件進行了優化,考察了紅薯濃度、外加氮源及濃度、乙酸鈉添加量對發酵的影響。結果表明:當紅薯濃度為8%、乙酸銨濃度為2%(即碳氮比為20)、乙酸鈉添加量為0.4%時,發酵液中丁醇含量達到最高,為14.410 mg·mL-1,較優化前顯著提高。為發酵法產丁醇的工業化生產奠定了基礎。

關鍵詞:丙酮丁醇梭菌;丁醇;發酵;紅薯

丙酮丁醇梭菌發酵產物的主要成分為丙酮、丁醇和乙醇(簡稱總溶劑,ABE),比例為3∶6∶1,其中,丁醇占丙酮丁醇梭菌發酵總產物的60%以上。丁醇是一種重要的有機溶劑,也是一種極具潛力的新型生物燃料,具有能量密度和燃燒值高、蒸汽壓低、易與汽油混合等優點,已成為生物質能源的研究熱點。目前,我國常用的發酵產丁醇的淀粉質原料為玉米、小麥等,不僅“與人爭食”,而且生產成本偏高,所以開發廉價原料發酵產丁醇具有重大的現實意義。湖北宜昌地區紅薯資源豐富,價格便宜,與廣西的木薯類似。因此,作者對以新鮮紅薯為原料、丙酮丁醇梭菌發酵產丁醇的工藝進行優化,擬為紅薯資源的開發利用提供有效途徑,也為發酵法產丁醇的工業化生產奠定基礎。

1實驗

1.1材料、菌種與培養基

新鮮紅薯、玉米粉等。

丙酮丁醇梭菌(Clostridium acetobutylicum),由艾倫·麥克德爾米德再生能源研究所提供。

種子培養基: 稱取5g玉米粉加入100mL水配制5%[g干物質·(100mL)-1,下同]玉米粉,于沸水浴糊化15min,121 ℃蒸煮滅菌30min。

紅薯培養基:稱取8g新鮮紅薯加入100mL水配制8%紅薯粉,用榨汁機打漿[1],沸水浴糊化15min,121 ℃蒸煮滅菌30min。

1.2方法

培養基滅菌后冷卻,按5%的接種量接種后,于100 ℃水浴中熱處理75s,同時通入無菌氮氣,以排凈培養基及試管中氧氣,再放入37 ℃恒溫培養箱中靜置培養72h。采用氣相色譜法及DNS法分別測定發酵液中的丁醇及殘糖含量。通過單因素實驗分別考察紅薯濃度、外加氮源及濃度、乙酸鈉添加量等對發酵產丁醇的影響,以確定最優發酵工藝。

1.3分析測試

(1)新鮮紅薯含水量的測定:采用恒重法。

(2)新鮮紅薯淀粉含量及發酵液殘糖含量的測定:準確稱取一定量的新鮮紅薯或發酵液,酸解后用DNS法測定發酵液中殘糖含量,按下式計算紅薯淀粉含量。

紅薯淀粉含量=淀粉含糖量×0.9/(1-含水量)

(3)發酵液中丁醇含量的測定:采用氣相色譜法。色譜條件:FID檢測器,載氣為氮氣,AT-PEG-20M毛細管色譜柱(50m×0.25mm,0.5μm),柱溫70 ℃,進樣口溫度220 ℃,檢測器溫度230 ℃,進樣量2.0μL,不分流。采用內標法,異丁醇作為內標物,采用N2000氣相色譜工作站進行數據分析。

2結果與討論

2.1新鮮紅薯的分析結果

經測定,新鮮紅薯含水量為78.16%,淀粉含量為12.33%,折合后紅薯干淀粉含量為57.35%。

2.2發酵條件的優化

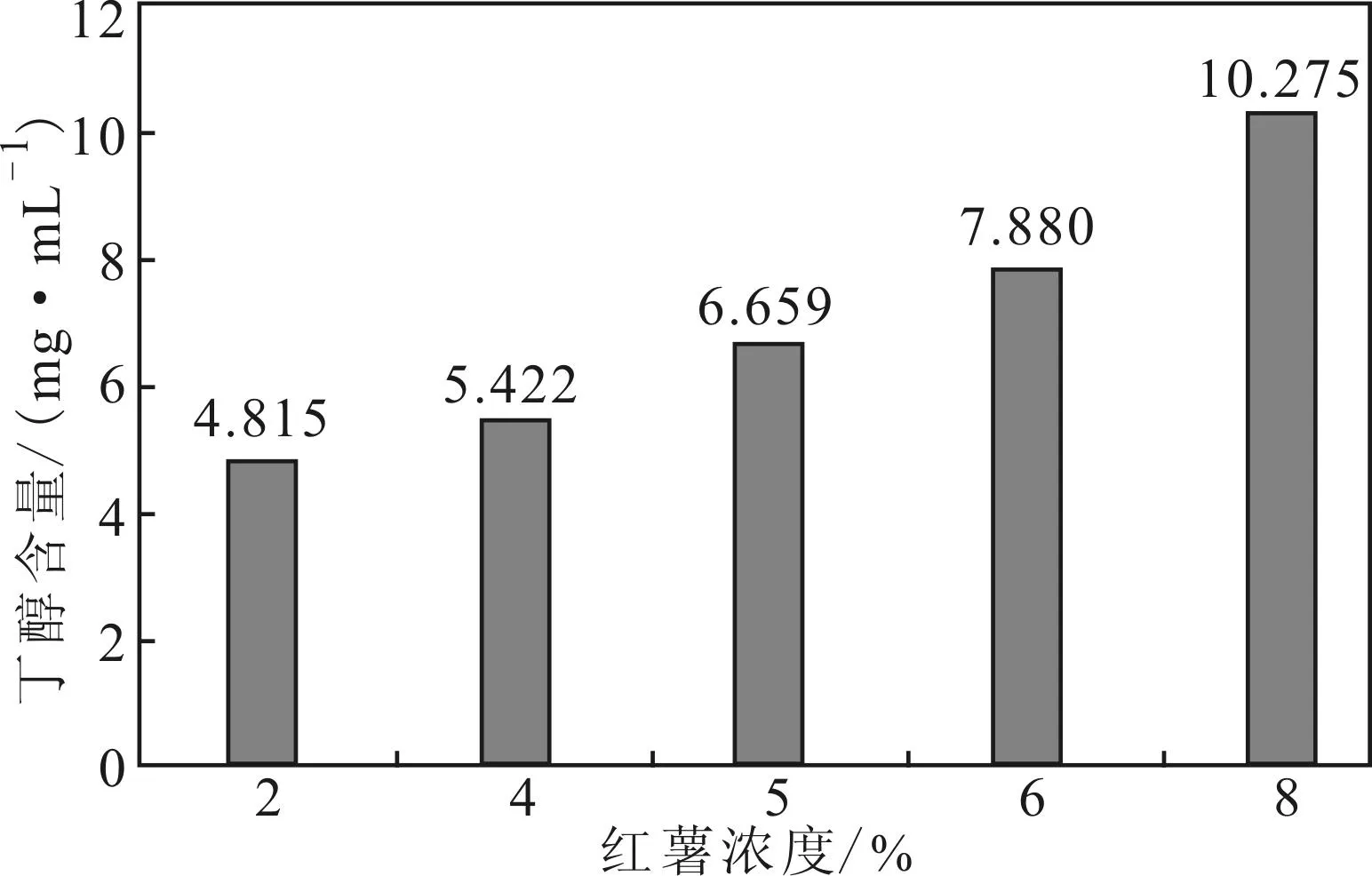

2.2.1紅薯濃度對發酵的影響

分別配制紅薯濃度為2%、4%、5%、6%和8%的紅薯培養基,接種后于37 ℃下恒溫靜置培養72 h,測定發酵液中丁醇含量,結果見圖1。

圖1 紅薯濃度對發酵的影響

由圖1可看出,發酵液中丁醇含量隨培養基中紅薯濃度的增大而不斷增加,在紅薯濃度為8%時達到10.275 mg·mL-1。實驗發現,紅薯濃度超過8%時,糊化后呈半固體狀,發酵液黏稠,造成傳質困難,且發酵到72 h時菌體還在旺盛生長(即發酵還未到終點),會延長發酵周期。考慮到菌體的生長和發酵周期等因素,選擇培養基中紅薯濃度為8%。

2.2.2外加氮源對發酵的影響

玉米中的蛋白質和脂肪含量明顯高于木薯、紅薯等薯類原料。以紅薯為原料可能會因為培養基中氮源偏低影響丙酮丁醇梭菌的正常生長[2-3]。因此,在培養基中分別外加初始碳源(紅薯)濃度(質量分數,下同)2%的氯化銨、硝酸銨、硫酸銨、尿素和乙酸銨等5種氮源進行發酵,測定發酵液中殘糖和丁醇含量,結果見圖2。

圖2 外加氮源對發酵的影響

由圖2可看出,添加初始碳源濃度2%的乙酸銨為外加氮源時,發酵液中丁醇含量最高,達到13.391 mg·mL-1。因此,外加氮源以乙酸銨為最佳。

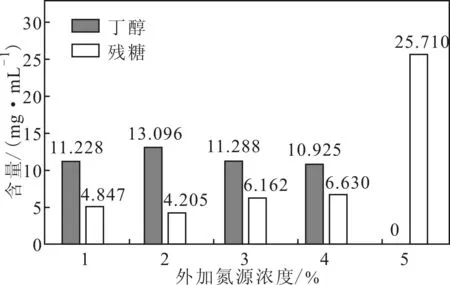

2.2.3外加氮源濃度對發酵的影響

以乙酸銨為外加氮源,分別在其濃度為1%、2%、3%、4%、5%時進行發酵,測定發酵液中殘糖和丁醇含量,結果見圖3。

圖3 外加氮源濃度對發酵的影響

由圖3可看出,在外加氮源濃度為2%,即碳氮比為20時,殘糖含量最低、丁醇含量最高,為13.096 mg·mL-1;在外加氮源濃度為5%時,菌體幾乎沒有生長,無丁醇產生,說明過高濃度的乙酸銨對丙酮丁醇梭菌發酵產丁醇有抑制作用[4]。因此,外加氮源乙酸銨的濃度以2%為最佳。

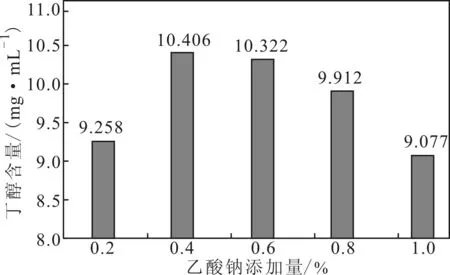

2.2.4乙酸鈉添加量對發酵的影響

乙酸鈉在丙酮丁醇梭菌發酵中的主要作用是與乙酰輔酶 A 結合生成乙酰乙酰輔酶 A,作為丙酮和丁醇共同的前體物質,該物質的增加能提高丁醇的產量,且乙酸鈉還對丙酮丁醇梭菌細胞內pH值有緩沖作用[5]。因此,可以通過外加乙酸鈉實現對代謝流的調控。在紅薯培養基中分別添加0.2%、0.4%、0.6%、0.8%和1.0%的乙酸鈉進行發酵,測定發酵液中丁醇含量,結果見圖4。

圖4 乙酸鈉添加量對發酵的影響

由圖4可看出,在乙酸鈉添加量為0.4%時,發酵液中丁醇含量達到最高,為10.406 mg·mL-1。因此,乙酸鈉添加量以0.4%為最佳。

2.3驗證實驗

依據單因素實驗結果,在最優條件(即紅薯濃度8%、乙酸銨濃度2%、乙酸鈉添加量0.4%)下進行驗證實驗,發酵液中丁醇含量達到14.410 mg·mL-1,較優化前大幅提升。表明優化工藝可行,對紅薯發酵產丁醇的工業化生產有指導意義。

3結論

對以紅薯為原料、丙酮丁醇梭菌發酵產丁醇的工藝條件進行了優化,考察了紅薯濃度、外加氮源及濃度、乙酸鈉添加量對發酵的影響。結果表明:當紅薯濃度為8%、乙酸銨濃度為2%(即碳氮比為20)、乙酸鈉添加量為0.4%時,發酵液中丁醇含量達到最高,為14.410 mg·mL-1,較優化前顯著提高。為發酵法產丁醇的工業化生產奠定了基礎。

參考文獻:

[1]龐宗文,俸雪,吳三星,等.以新鮮馬鈴薯為原料發酵丙酮丁醇的研究[J].可再生能源,2012,30(11):83-86.

[2]沈兆兵,劉鉞,杜風光,等.木薯發酵丙酮丁醇工藝優化與放大[J].現代化工,2011,31(10):69-71.

[3]李鑫,李志剛,史仲平,等.原料碳氮比對丁醇發酵兩階段發酵性能的影響[J].食品與生物技術學報,2014,33(11):1168-1175.

[4]宋鋼,鄭璞,倪曄,等.木薯發酵產丁醇的研究[J].生物加工過程,2012,10(2):6-10.

[5]徐芳.丙酮丁醇梭菌生產丁醇及代謝調控的初步研究[D].無錫:江南大學,2009.

Optimization on Fermentation Conditions of Butanol from Sweet Potato

TIAN Yi-hong,ZHU Zhi-hao,GAO Yuan,ZHANG Yu-ting,LI Wen-lin,GONG Da-chun

(CollegeofBiologicalandPharmaceuticalEngineering,ChinaThreeGorgesUniversity,Yichang443003,China)

Abstract:Fermentation conditions of Clostridium acetobutylicum to produce butanol by using sweet potato as raw material were optimized.Effects of the concentration of sweet potato,the type and concentration of additional nitrogen source,and the dosage of sodium acetate on fermentation were investigated.The results showed that,when the concentration of sweet potato was 8%,the concentration of ammonium acetate was 2%(C/N value was 20),the dosage of sodium acetate was 0.4%,the content of butanol in fermentation broth reached 14.410 mg·mL-1,which obviously higher than that of non-optimization process.The study lays the foundation for industrialization of butanol production by fermentation.

Keywords:Clostridium acetobutylicum;butanol;fermentation;sweet potato

中圖分類號:TQ 923

文獻標識碼:A

文章編號:1672-5425(2016)02-0064-03

doi:10.3969/j.issn.1672-5425.2016.02.014

作者簡介:田毅紅(1969-),女,陜西人,副教授,主要從事生物化工、發酵方面的研究工作,E-mail:tyh1994@163.com。

收稿日期:2015-11-07