車輛部件節油虛擬測試系統設計與快速分析*

吳 媞,劉鵬飛,張小龍,葛勝迅,宋 健

(1. 安徽農業大學工學院,合肥 230036; 2. 安徽江淮汽車股份有限公司技術中心,合肥 230601;3.清華大學,汽車安全與節能國家重點實驗室,北京 100084)

2016084

車輛部件節油虛擬測試系統設計與快速分析*

吳 媞1,劉鵬飛1,張小龍1,葛勝迅2,宋 健3

(1. 安徽農業大學工學院,合肥 230036; 2. 安徽江淮汽車股份有限公司技術中心,合肥 230601;3.清華大學,汽車安全與節能國家重點實驗室,北京 100084)

本文中以發電機為例,研究汽車部件節油效果。首先基于PXI虛擬儀器搭建汽車電器功耗測試系統,采用多線程、FIFO隊列和狀態機架構、RTSI總線同步、TCP傳輸等方法實現多通道電壓和電流、瞬時油耗、轉鼓車速等信息的同步快速可靠采集與處理。然后基于MATLAB建立了節油因素快速分析平臺,采取發動機油耗MAP圖分段擬合、發動機停噴判斷等措施提高仿真精度。最后進行實車測試并對比分析普通發電機和智能發電機節油效果。結果表明:分析平臺仿真油耗與實測值吻合很好,NEDC循環總油耗偏差在3%以內;智能發電機NEDC循環節油10.17mL;所設計的數據采集系統和快速分析平臺工作穩定可靠。

汽車部件;節油;測試系統;快速分析;轉鼓試驗

前言

探究汽車節油、節能技術,提高汽車燃油經濟性具有重要戰略意義[1-2]。其中,對汽車節油部件選型和整車匹配測試是一種有效的節油方法。汽車節油部件如智能發電機[3]、變排量空調壓縮機、PWM燃油泵等,其節油比例小,且只在整車特定工況下才有節油效果,孤立地對節油部件進行實車測試和仿真不能準確量化節油效果。實際上,有效的做法是在整個NEDC循環中對比測試與量化部件的節油效果。

目前,專業汽車動力性、經濟性仿真軟件主要有Advisor和Cruise等[4-5]。NEDC工況中節油部件是變工況工作,Advisor中對節油部件工況設定采用確定經驗常量,與實際測試工況不符。Cruise整車仿真模型用戶不能修改,發動機停噴判斷建模難以實現。現有仿真軟件對小比例節油部件節油分析精度不高,需要搭建節油快速分析平臺。

實際試驗時駕駛操作一致性不高,僅通過NEDC工況總油耗無法量化節油效果,需要構建測試系統對節油部件功耗進行同步測試。通過測試系統準確測試節油部件實際功耗,將試驗數據與理論分析相結合可提高節油分析精度。

本文中以發電機節油精確分析為例,構建PXI虛擬測試系統以實現電器功耗、瞬時油耗、車速等同步測試,并基于MATLAB搭建測試分析平臺,采用實測節油部件功耗輸入、油耗和效率MAP優化、發動機停噴判斷等措施提高分析精度。本研究可為汽車節油快速精確分析提供手段。

1 虛擬測試系統設計

1.1 硬件設計與選型

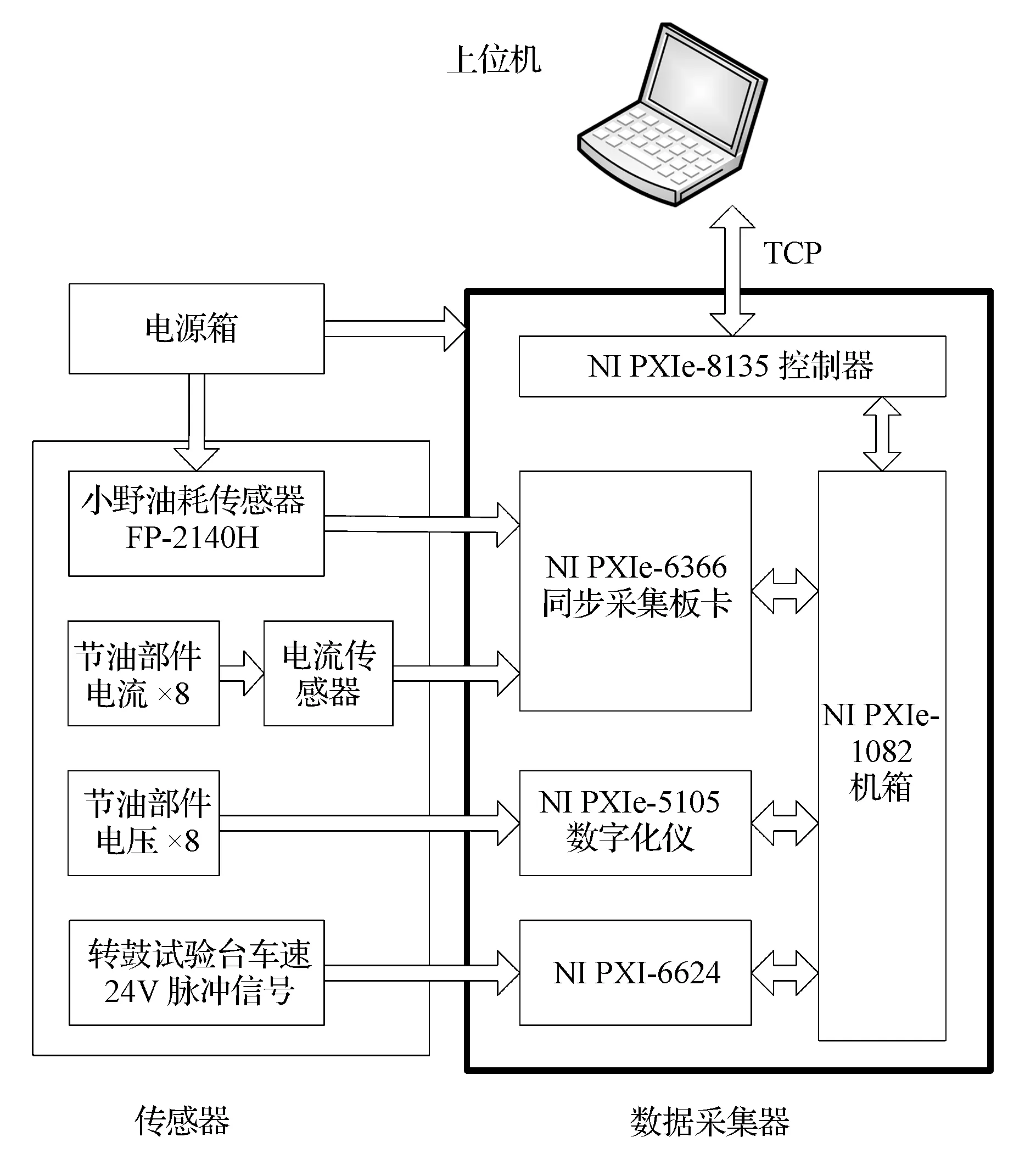

圖1 測試系統結構

基于NI公司PXI控制器搭建測試系統如圖1所示,包括傳感器、數據采集器和上位機3個部分,實時、同步采集多通道電壓和電流、瞬時油耗、累計油耗、車速、距離等信息。其中,數據采集器是整個測試系統的核心,由控制器[6]、機箱[7]、數據采集模塊組成,實時采集傳感器數據并通過TCP網絡傳送給上位機,上位機實時接收、解析、顯示和記錄數據,并實現參數配置和人機交互功能。

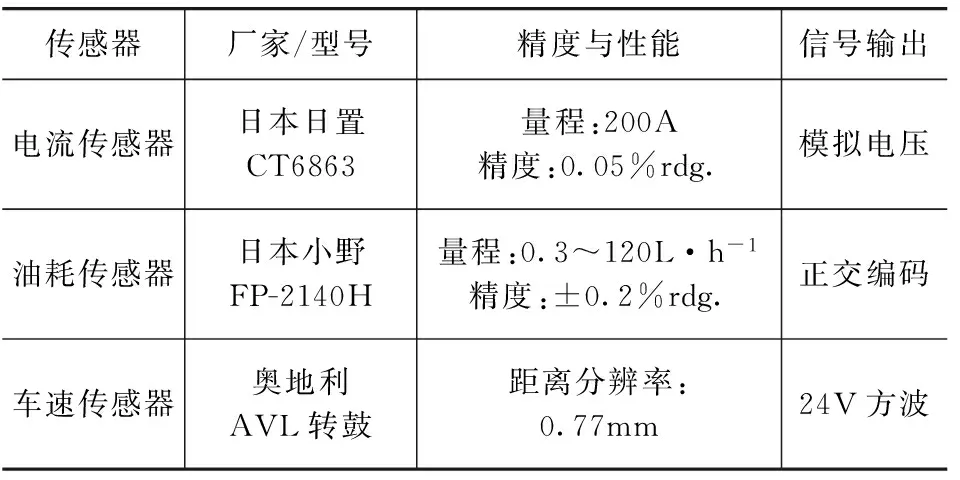

系統選用傳感器的參數如表1所示。選用鉗式電流傳感器[8],非接觸測量不破壞原車電路結構。油耗傳感器正交編碼信號輸出,可表征油量和燃油流動方向[9],通過信號辨識處理可提高測試精度。

表1 傳感器選型及性能參數

1.2 軟件設計

軟件包括在PXI中運行的實時應用程序和在PC機中的上位機程序,均基于NI公司的LabVIEW編寫。

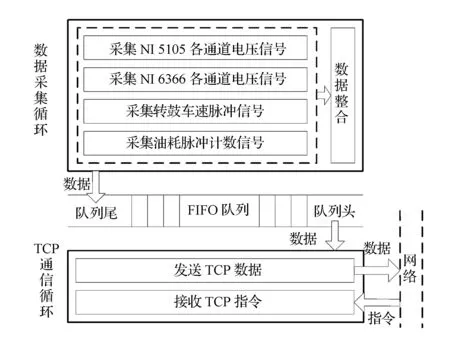

1.2.1 數據采集器軟件設計

數據采集器軟件結構如圖2所示。軟件采用兩個獨立的while循環分別實現數據采集和TCP通信,while循環間通過FIFO隊列共享和緩存數據,保證數據采集和通信相互獨立,提高軟件工作可靠性[10-11]。

圖2 數據采集器軟件結構

通過DAQmx工具和NI-SCOPE工具實現各通道數據的采集。其中,瞬時油耗采集通過DAQmx的線性編碼器功能,編碼采用X4方式,對油耗脈沖的分辨率達到0.25個脈沖周期。通過脈沖計數采集油耗和車速信息。各通道數據采樣頻率設置為1kHz,每1s讀取一次,采集的數據打包整理成二維DBL數組并通過TCP網絡傳送給上位機。

TCP通信通過“函數-數據通信-協議-TCP”工具實現。在編程時須要注意對通信的容錯處理,發生故障時清空FIFO數據并重新創建連接。

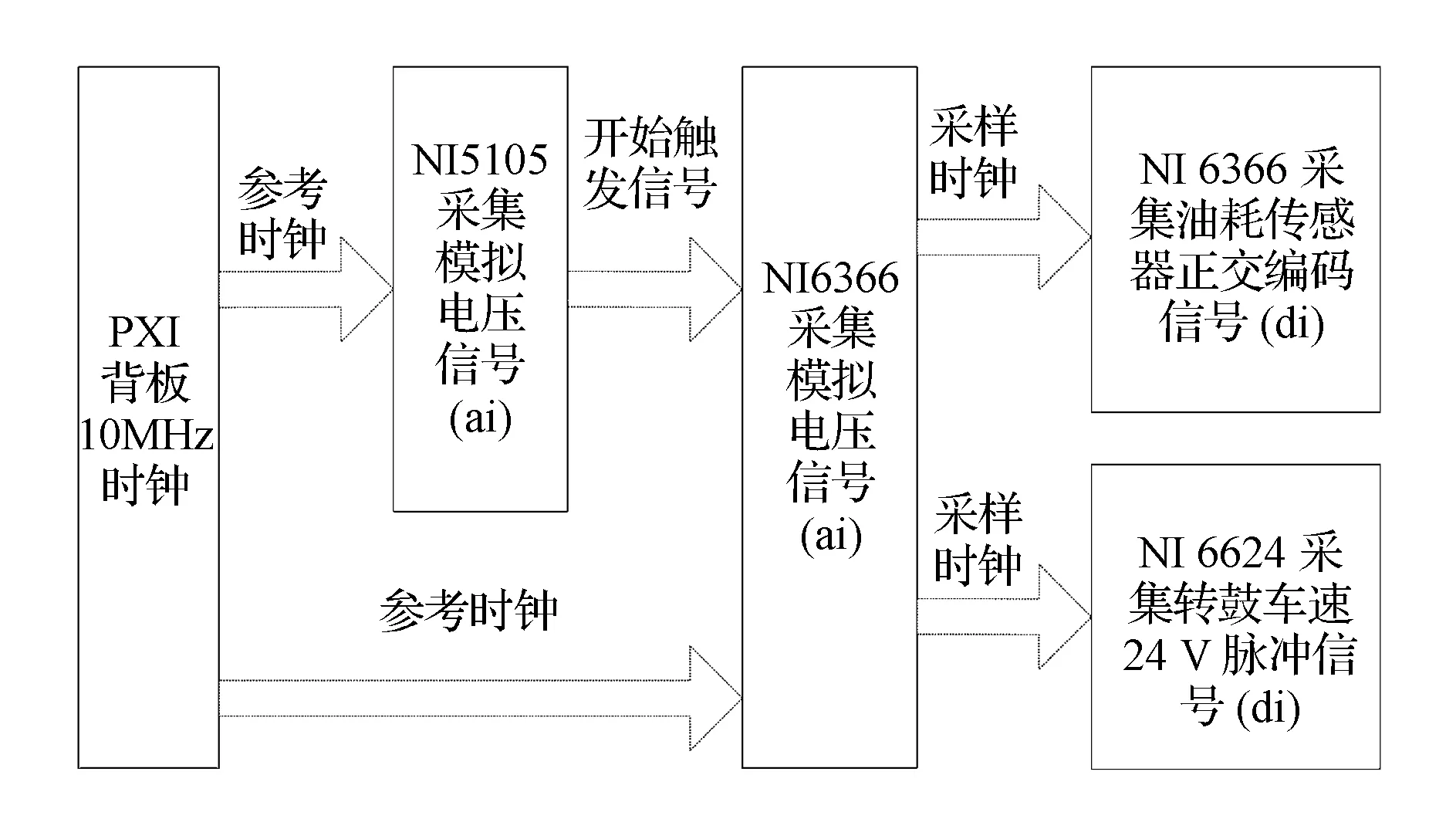

通過RTSI(實時系統集成總線)共享時鐘和觸發信號實現數據的同步采集。軟件混合采用兩種方式實現同步,第一種是共享參考時鐘并共享開始觸發;第二種是直接共享采樣時鐘,具體同步方法如圖3所示。

圖3 數據采集同步原理

1.2.2 上位機軟件設計

測試系統上位機軟件基于狀態機架構設計。軟件使用3個獨立的while循環,分別實現上位機控制、TCP數據通信和數據處理功能。數據通信和數據處理通過FIFO隊列共享和緩存數據,各vi之間和vi內部通過功能型全局變量傳遞數據和控制命令。軟件計算油耗時根據油耗大小自適應調節更新頻率,保證計算周期為0.25個有效脈沖的整數倍,提高計算精度,并及時捕獲燃油停噴現象。

2 快速分析平臺設計

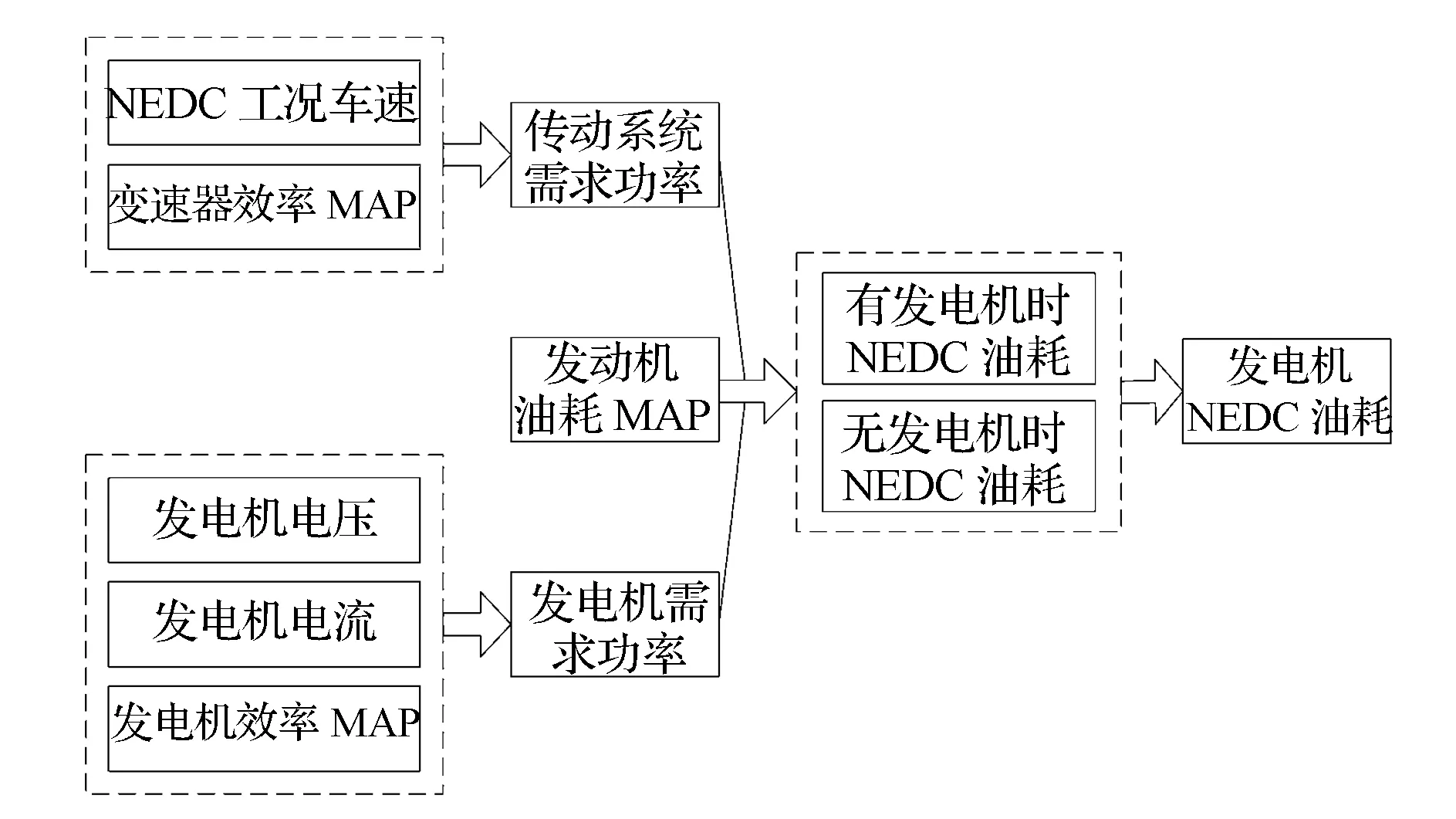

基于MATLAB,根據汽車動力學和能量流原理搭建汽車部件節油快速分析平臺[12-13],如圖4所示。以智能發電機節油分析為例,首先根據NEDC工況車速和變速器傳動效率MAP分析計算傳動系統需求功率,根據發電機電壓、電流和效率MAP分析計算發電機需求功率;然后根據傳動系統和發電機的需求功率,結合發動機轉速對發動機油耗MAP進行查表,分別得到有、無發電機情況下NEDC工況油耗;兩者之差值就是整個NEDC循環發電機的燃油消耗量。

圖4 汽車部件節油快速分析平臺

2.1 傳動系統需求功率計算

2.1.1 輪邊驅動功率計算

首先根據NEDC工況車速,結合試驗車配置參數,運用式(1)和式(2)計算試驗過程中整車的行駛阻力和加速阻力[14],然后結合汽車行駛方程分析計算試驗過程中發動機提供的驅動力和整車制動力[15-16]。

(1)

(2)

Fdrive+Fbrake=Froad+Facc+Fslope

(3)式中:Froad為整車道路行駛阻力(包括空氣阻力和滾動阻力);f0,f1和f2分別為測試車輛滑行阻力常數項、速度一次方項和速度二次方項系數;vNEDC為NEDC工況車速;Facc為整車加速阻力;m為整車測試質量;Itire為輪胎轉動慣量;r為輪胎滾動半徑;Ie為發動機(包括飛輪)等效轉動慣量;i0為主減速比;ig為變速器速比;ηT為變速器傳動效率;aNEDC為NEDC工況加速度;Fdrive為整車驅動力;Fbrake為整車制動力;Fslope為坡道阻力(在進行轉鼓測試時,該項為0)。

根據NEDC工況,分析整車的驅動力和制動力,并根據驅動力和NEDC工況車速計算測試車輛的輪邊驅動功率。

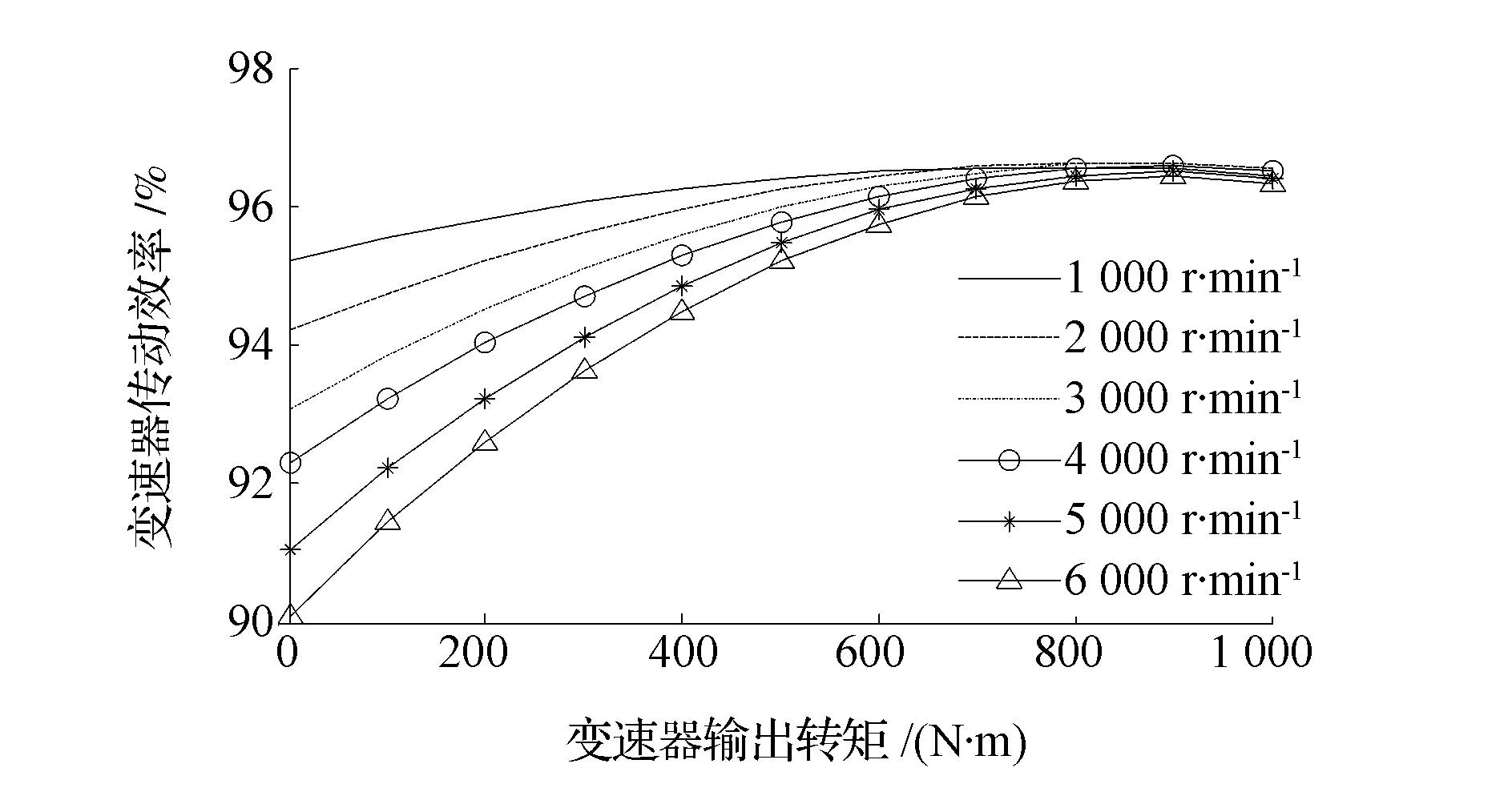

2.1.2 傳動系統需求功率計算

根據變速器廠家提供的參數和效率測試數據,搭建變速器模型。由于變速器效率數據點很有限,為了提高快速分析平臺的計算精度,對原始效率測試數據進行二次多項式擬合,運用擬合后的數據建立變速器效率MAP圖。測試車輛變速器3擋效率曲線如圖5所示。

圖5 試驗車變速器3擋傳動效率曲線

根據輪邊驅動功率和測試車速計算變速器輸出端的需求轉矩,然后結合變速器模型獲得傳動系統需求功率。

2.2 發電機需求功率計算

根據發電機廠家提供的效率測試數據,結合普通發電機和智能發電機效率測試數據的特點(普通發電機指輸出電壓基本維持恒定的常規發電機,其發電效率只與發電機轉速和發電電流有關;智能發電機輸出電壓可隨負載情況自動調節,其發電效率不僅與發電機轉速和發電電流有關,還受輸出電壓的影響),分別搭建普通發電機二維查表(已知發電機轉速和輸出電流查效率值)和智能發電機三維查表(已知發電機轉速、發電機電流和輸出電壓查效率值)模型,然后分別結合兩款發電機的測試電壓、測試電流以及發電機轉速計算發電機的需求功率。

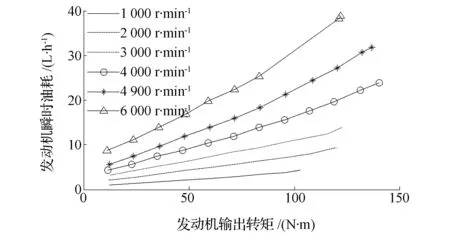

2.3 發動機油耗MAP處理

NEDC油耗測試時發動機大部分時間工作在中低負荷工況,發動機油耗計算時采用瞬時油耗MAP。如圖6所示,發動機瞬時油耗在各轉速低負荷下均呈現出較好的線性關系,可對低負荷工況進行一次線性擬合,對中高負荷工況進行二次多項式擬合。

圖6 發動機瞬時油耗測試曲線

2.4 發電機NEDC工況油耗計算

根據快速分析平臺得到的傳動系統需求功率和發電機需求功率,結合處理后的發動機油耗MAP計算有發電機情況下發動機NEDC工況油耗。試驗車輛在離合器接合、變速器在擋、發動機轉速高于1 400r/min進行制動時,發動機會出現停噴現象。因此,在獲得發動機NEDC工況油耗后,須要結合試驗車輛離合器、變速器和發動機工作狀態以及2.1.1節中得到的制動力對發動機進行停噴判斷,將停噴工況下的分析油耗強制置零。

按照相同方法分析計算無發電機情況下發動機NEDC工況油耗,有、無發電機情況下發動機NEDC工況油耗的差值即為發電機NEDC工況油耗。

3 試驗研究

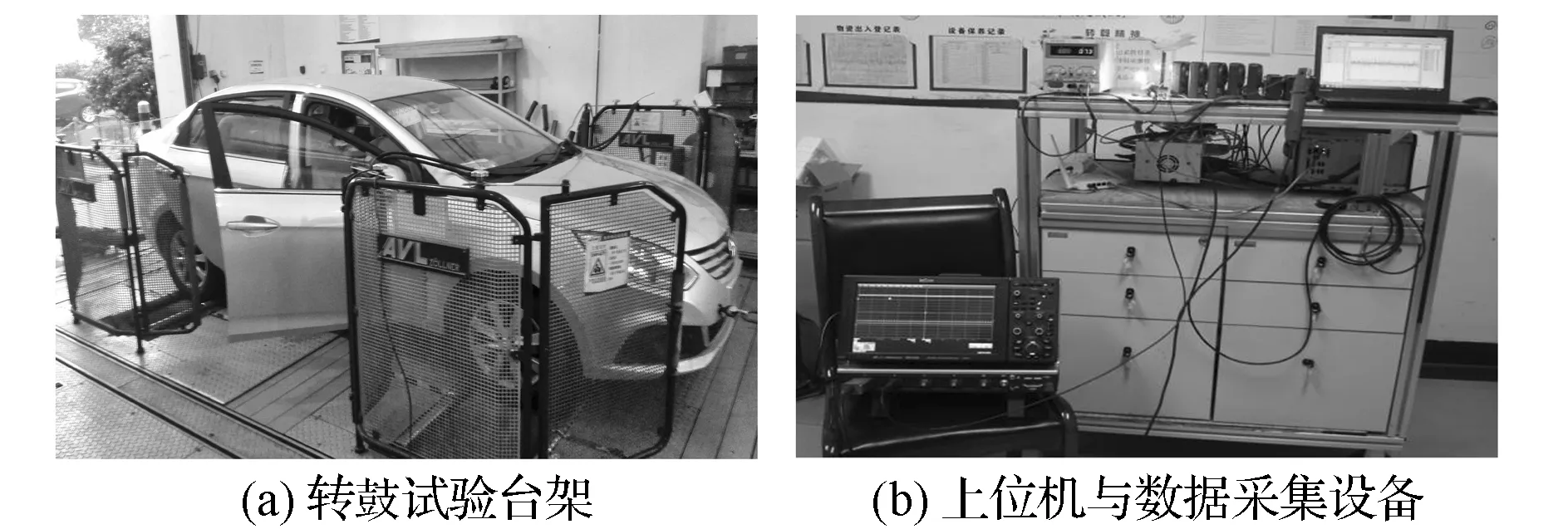

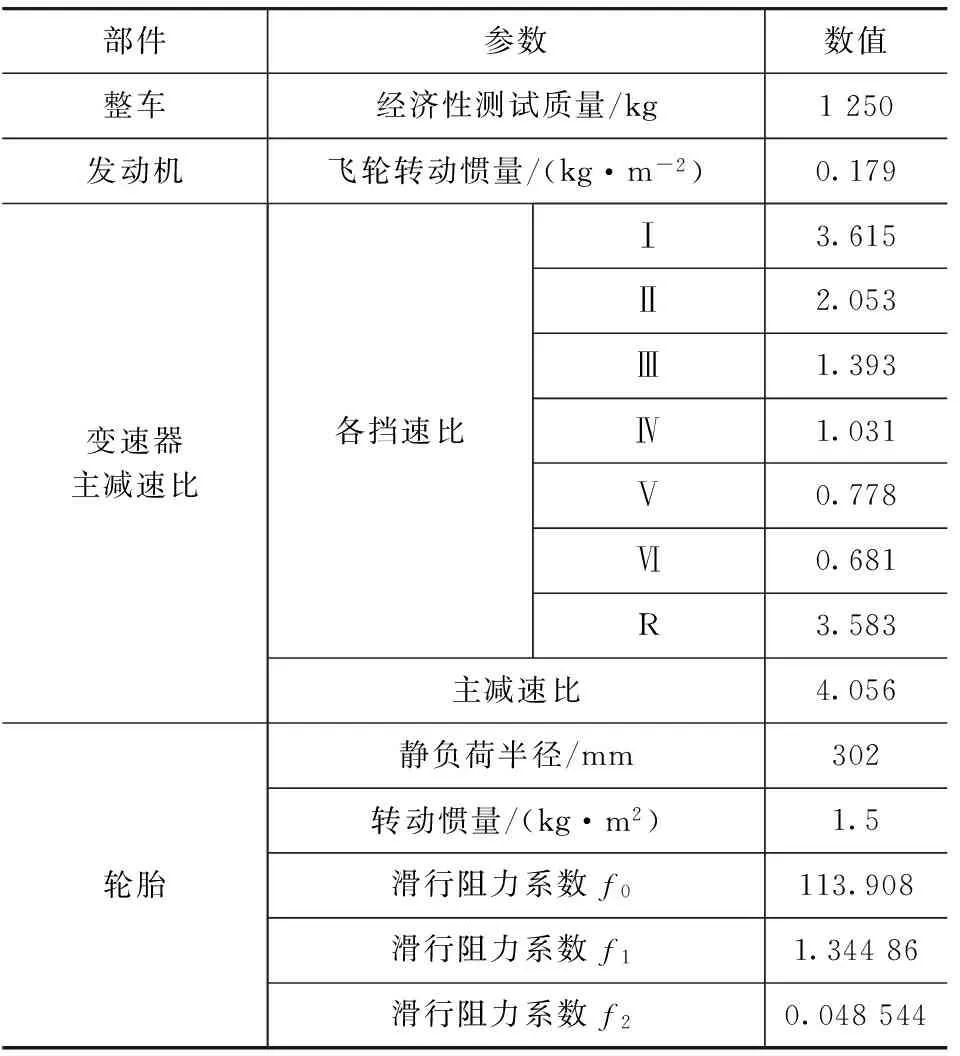

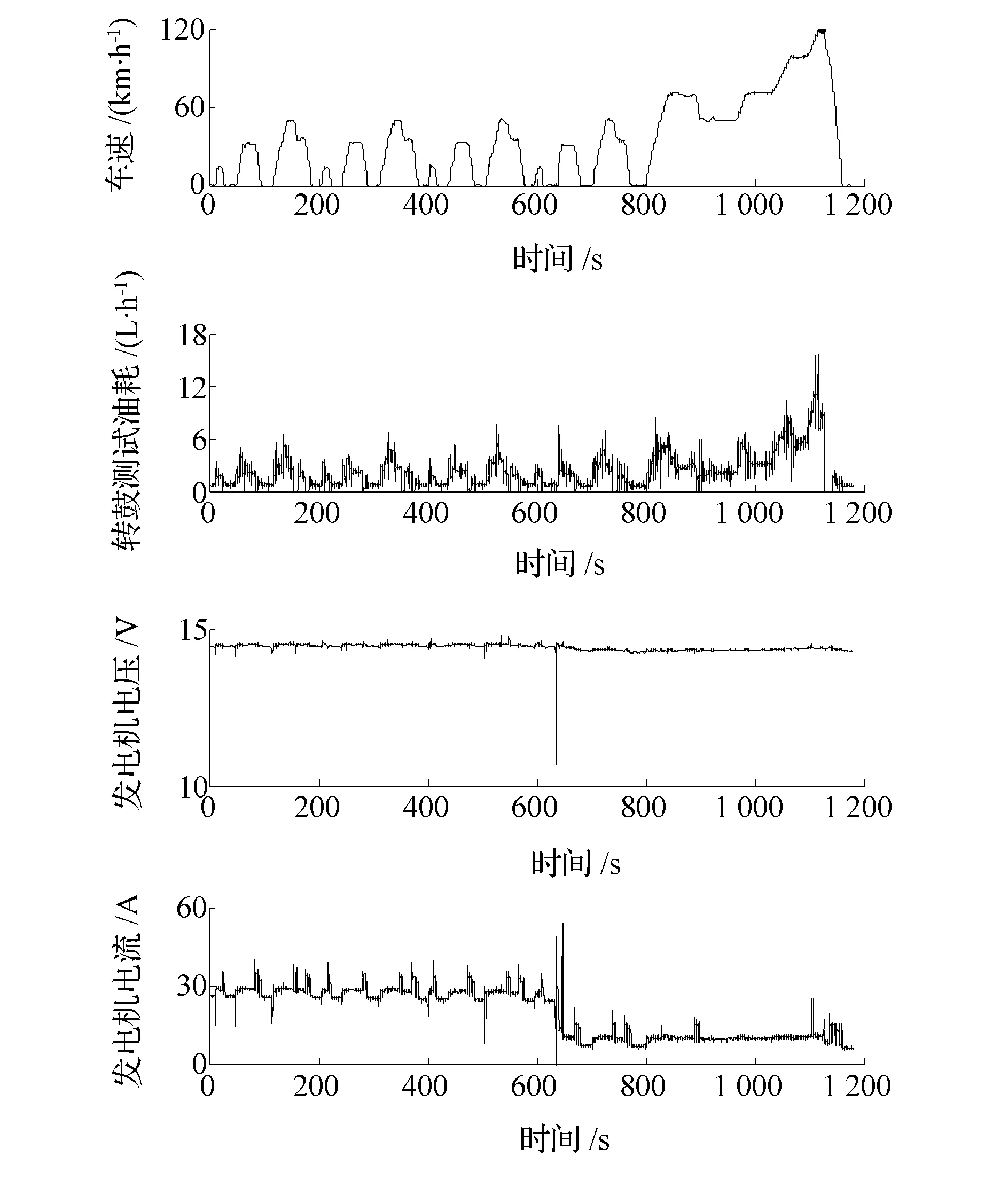

在AVL轉鼓試驗臺架上,使用設計的測試系統對同一試驗車分別在使用普通發電機和智能發電機情況下進行NEDC工況試驗,采集轉鼓車速、瞬時油耗、發電機電壓、發電機電流,采樣頻率為10Hz,采樣時間為1 180s。試驗現場照片如圖7所示,試驗車參數配置信息如表2所示,試驗采集數據曲線如圖8和圖9所示。

圖7 試驗現場照片

部件參數數值整車經濟性測試質量/kg1250發動機飛輪轉動慣量/(kg·m-2)0.179變速器主減速比各擋速比Ⅰ3.615Ⅱ2.053Ⅲ1.393Ⅳ1.031Ⅴ0.778Ⅵ0.681R3.583主減速比4.056輪胎靜負荷半徑/mm302轉動慣量/(kg·m2)1.5滑行阻力系數f0113.908滑行阻力系數f11.34486滑行阻力系數f20.048544

圖8 普通發電機測試數據

圖9 智能發電機測試數據

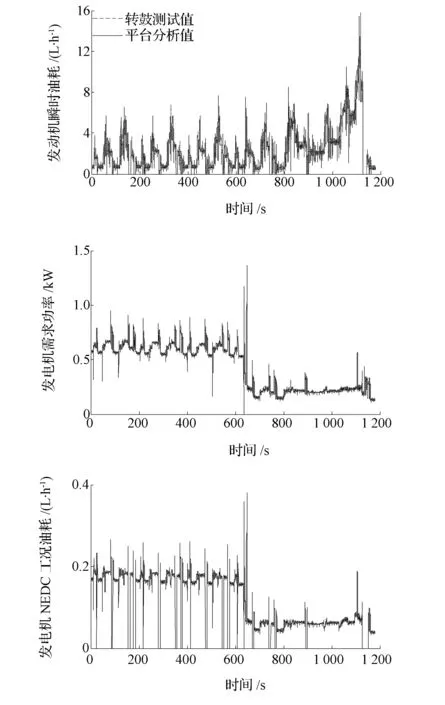

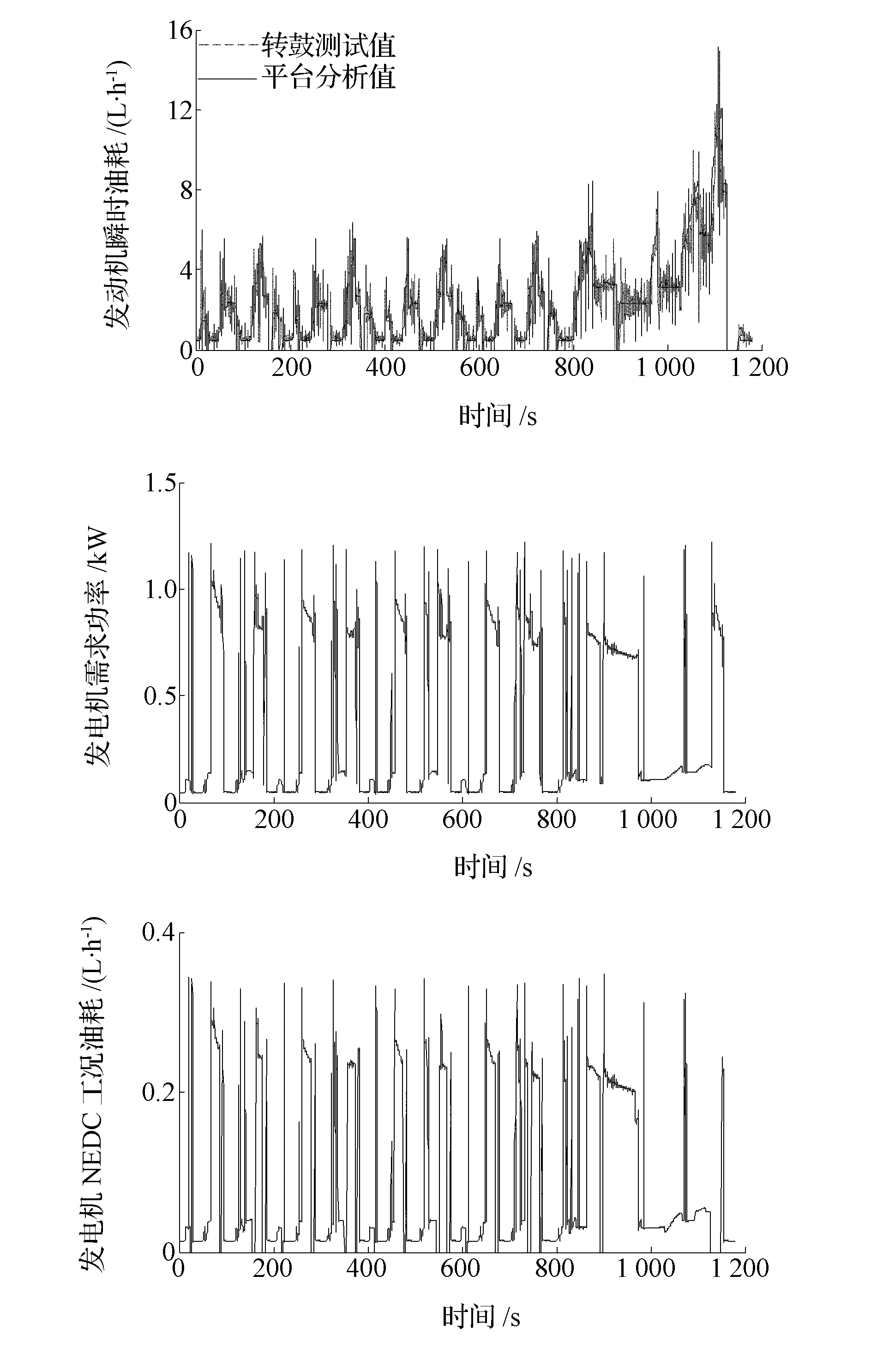

運用試驗快速分析平臺對測試系統采集的試驗數據進行分析,采用普通發電機時NEDC工況分析油耗與轉鼓測試油耗、發電機需求功率和發電機NEDC工況油耗如圖10所示。采用智能發電機情況下NEDC工況分析油耗與轉鼓測試油耗、發電機需求功率和發電機NEDC工況油耗如圖11所示。

圖10 采用普通發電機時NEDC工況分析結果

圖11 采用智能發電機時NEDC工況分析結果

由圖10和圖11中發動機瞬時油耗曲線可知,無論是采用普通發電機還是智能發電機,試驗快速分析平臺分析得到的發動機瞬時油耗曲線與轉鼓測試得到的發動機瞬時油耗曲線重合度非常好,基本能反映實車測試情況。

對比分析結果如表3所示。由表可見,整個NEDC工況下試驗快速分析平臺分析得到的發動機總油耗與轉鼓測試得到的發動機總油耗分析偏差均在3%以內,具有較高的分析精度。智能發電機相對普通發電機比較節油,整個NEDC工況下節油量為10.17mL。

表3 試驗快速分析平臺分析結果對比

4 結論

(1)本文中搭建的試驗快速分析平臺中整個NEDC工況發動機分析油耗與實測值偏差在3%以內,能夠對節油部件NEDC工況下的燃油消耗量進行定量分析應用。所提出的采用試驗測試與仿真分析相結合的方法研究汽車節油部件節油效果是有效可行的。

>(2)本文中設計的虛擬測試系統能夠實時、同步采集多通道電壓和電流、車速、瞬時油耗等信息,測試系統集成度高,擴展性好,采集數據準確、可靠。

[1] 胡曉春,張寶吉,蔣福康, 等. 汽車節油迫在眉睫[J]. 中國工程科學, 2013, 15(10): 10-15.

[2] 劉蘭劍. 中國汽車節能減排政策與美、日比較研究[J]. 中國科技論壇, 2010 (6): 155-160.

[3] 孔偉偉,楊殿閣,李兵,等.傳統汽車發電機的智能化控制及改造[J].清華大學學報(自然科學版),2014,54(6):738-743.

[4] 閔海濤, 曹云波, 曾小華, 等. 基于ADVISOR的電動空調仿真模塊開發及性能仿真[J]. 汽車工程, 2010, 32(4):359-362.

[5] 劉振軍, 趙海峰, 秦大同. 基于CRUISE的動力傳動系統建模與仿真分析[J]. 重慶大學學報(自然科學版), 2005, 28(11): 12-15.

[6] National Instruments Corporation. NI PXIe-8135 User Manual and Specifications [EB/OL]. [2014-4-15]. http://www.ni.com/manuals/zhs/.

[7] National Instruments Corporation. NI PXIe-1082 User Manual and Specification [EB/OL]. [2014-4-15]. http://www.ni.com/manuals/zhs/.

[8] HIOKI E E. Corporation. AC/DC CURRENT SENSOR CT6862, CT6863, 9709 [EB/OL]. [2014-3-25]. http://www.testequipmentdepot.com/hioki/current-sensors/index.htm.

[9] Ono Sokki Technology Inc. High-Precision Fuel flow meters, FP/FX/FZ Series Detectors, FM/DF Series Display Units[EB/OL]. [2014-3-25]. http://www. onosokki. co.jp/English/english.htm.

[10] 何嶺松, 張登攀, 賴紅. 可重構虛擬儀器系統[J]. 機械工程學報, 2005, 41(9): 78-81.

[11] 張小龍,潘登,姜山,等.基于加速度的汽車懸架位移實時測試方法試驗研究[J].農業機械學報,2013,44(10):15-22.

[12] 張欣, 王穎亮, 杜微, 等. 混合動力電動汽車綜合能量流模型仿真[J]. 機械工程學報, 2009, 45(2): 31-35.

[13] 趙亞男, 趙福堂, 劉碧榮. 汽車燃油經濟性的計算機仿真[J]. 農業機械學報, 2007, 38(5): 39-42.

[14] 韓宗奇, 李亮. 測定汽車滑行阻力系數的方法[J]. 汽車工程, 2002, 24(4): 364-366.

[15] DAY T, ROBERTS S.A Simuation Model for Vehicle Braking Systems Fitted with ABS [C].SAE Paper 2002-01-0559.

[16] DAY T, ROBERTS S, YORK A. A New Vehicle Simulation Model for Vehicle Design and Safety Research [C]. SAE Paper 2001-01-0503.

Design of Virtual Test System and Rapid Analysis on Fuel Saving of Vehicle Components

Wu Ti1, Liu Pengfei1, Zhang Xiaolong1, Ge Shengxun2& Song Jian3

1.SchoolofEngineering,AnhuiAgriculturalUniversity,Hefei230036; 2.TechnicalCenter,AnhuiJianghuaiAutomobileCo.,Ltd.,Hefei230601; 3.TsinghuaUniversity,StateKeyLaboratoryofAutomotiveSafetyandEnergy,Beijing100084

With generator as example, the fuel saving of vehicle components is studied in this paper. Firstly a power consumption measurement system for vehicle compliances is constructed based on virtual instrument PXI to realize synchronous collection and processing of information including multi-channel voltages and currents, instantaneous fuel consumption and vehicle speed in dynamometer test etc. by means of multiple thread, FIFO queue and state machine architecture, RTSI bus synchronization and TCP transmission. Then a rapid analysis platform for fuel saving factors is built based on MATLAB, and measures of piecewise fitting of fuel consumption MAP and fuel spraying stop judgment of engine are taken to enhance simulation accuracy. Finally, real vehicle test is conducted to comparatively analyze the fuel saving effects of common generator and intelligent one. The results show that the fuel consumptions simulated by analysis platform are consistent with the measured values with a discrepancy within 3 %. The overall fuel consumption of intelligent generator in a NEDC cycle is 10.17ml less than that of common generator.

vehicle components; fuel saving; test system; rapid analysis; dynamometer test

*清華大學汽車安全與節能國家重點實驗室開放基金(KF14022)和安徽省自然科學基金(1608085ME109)資助 。

原稿收到日期為2015年9月9日,修改稿收到日期為2015年11月23日。