苧麻莖稈臺架切割試驗與分析

沈 成,李顯旺,張 彬,田昆鵬,黃繼承,陳巧敏(農業部南京農業機械化研究所,南京210014)

?

苧麻莖稈臺架切割試驗與分析

沈成,李顯旺,張彬,田昆鵬,黃繼承,陳巧敏※

(農業部南京農業機械化研究所,南京210014)

摘要:為了給苧麻收割機的研制提供切割理論基礎,該文進行了苧麻莖稈切割參數的試驗研究。該文利用自行設計的試驗臺架進行苧麻莖稈的切割試驗,研究往復式單動刀及雙動刀切割器不同刀片幾何參數(刀片長度、刀刃類型)、不同切割線速度和不同莖稈喂入速度對切割性能(切割功耗、切割質量和綜合評分值)的影響。根據各個因素特點,論文采用多因素正交試驗的方法確立兩水平因素(刀刃類型、刀片長度和動刀組數)的最優水平組合,然后固定兩水平因素的最優水平組合,以切割線速度和莖稈喂入速度為試驗因素進行二次回歸正交旋轉設計試驗來獲得因素的最佳參數。根據多因素正交試驗結果,采用往復式雙動刀切割器,選用鋸齒刃長刀片(120 mm)為最優水平組合。根據二次回歸正交旋轉設計試驗結果,當切割線速度為0.878 9 m/s、莖稈喂入速度為0.862 4 m/s時,單位長度割幅切割功率最小,為281.408 4 W;當切割線速度為1.161 4 m/s、莖稈喂入速度為0.711 7 m/s時,單位面積切割失敗株數最少,為5.691 1株;當切割線速度為1.092 0 m/s、莖稈喂入速度為0.722 9 m/s時,評分值最高,為86.7180分。綜合試驗結果,苧麻切割試驗理論最佳水平組合為:切割線速度1.092 0 m/s、莖稈喂入速度0.722 9 m/s,采用往復式雙動刀切割器,選用鋸齒刃長刀片(120 mm),此時單位長度割幅切割功率為318.814 5 W,單位面積切割失敗株數為6.006 4株。研究結果為后續苧麻收割機切割部件的研制以及切割行走速比的選擇提供了基礎理論數據。

關鍵詞:切割;機械化;優化;苧麻;莖稈;試驗臺;試驗;分析

沈成,李顯旺,張彬,田昆鵬,黃繼承,陳巧敏.苧麻莖稈臺架切割試驗與分析[J].農業工程學報,2016,32(01):68-76.doi:10.11975/j.issn.1002-6819.2016.01.009 http://www.tcsae.org

Shen Cheng, Li Xianwang, Zhang Bin, Tian Kunpeng, Huang Jicheng, Chen Qiaomin.Bench experiment and analysis on ramie stalk cutting[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2016, 32(01): 68-76.(in Chinese with English abstract)doi:10.11975/j.issn.1002-6819.2016.01.009 http://www.tcsae.org

0 引言

苧麻是中國傳統的特色經濟作物[1],在纖維紡織、食用菌基質、飼用、水土保持和環境治理方面具有很高的利用價值[2-7]。現階段中國苧麻機械化收獲技術比較落后,苧麻收獲主要采用傳統人工作業的方式[8]。苧麻機械化收割技術的研究在國內尚屬于前瞻性研究[9],所以在該領域研究的前期,需要對苧麻收割進行基礎性研究,如苧麻切割器等方面的研究。

在研究作物莖稈切割性能時,直接使用樣機進行田間切割性能試驗存在試驗重復性不高、田間影響情況復雜、傳感器工作環境惡劣、采集精度不高、試驗受季節和田間影響較大等問題。因此,部分學者研制了室內切割試驗臺,并對水稻、甘蔗、玉米等莖稈作物進行了切割試驗[10-16]。

對于莖稈而言,其切割過程受多方面因素影響,比如其本身的物理性以及割刀的性質,如割刀的材料,刀片刃口的幾何形式[17],另外,部分學者研究發現,切割時的速度與能耗也存在著極大的關系,與切割質量也存在關系。所以若能通過試驗獲得切割器最佳參數[17-18],則為后續樣機研制提供基礎。

基于此,論文對苧麻莖稈進行室內臺架切割試驗,試驗的目的是為樣機切割器設計提供理論最優參數。

1 試驗方法

1.1試驗因素的選定

室內試驗臺切割試驗研究往復式單動刀及雙動刀切割器不同刀片幾何參數下,不同切割線速度和苧麻莖稈喂入速度對切割性能的影響。由于苧麻機械化收割領域處于前瞻性研究,目前沒有批量生產的收割機產品,切割部分的研究也尚處于起步階段,所以在切割器刀片幾何參數方面的研究主要以選用通用刀片為主的驗證性研究。論文選用目前主要用于稻麥收割機和玉米收割機的刀片進行驗證性研究,選用的四組刀片如圖1所示。選用的四組刀片由兩種刀片長度(81 mm,廣泛用于稻麥收割機;120 mm,廣泛用于玉米收割機)和兩種刀刃類型(光刃;鋸齒刃)相互組合而得,各組刀片的寬度相等,均為76 mm,等于試驗臺架刀桿臂驅動的距離。所以,選定的四組刀片幾何參數分為兩個因素:刀片長度和刀刃類型。

圖1 用于試驗的四組刀片Fig.1 Four kinds of blades used in test

綜上所述,試驗設計5個因素為:切割線速度、莖稈喂入速度、刀刃類型、刀片長度、動刀組數。因為各組刀片寬度相等,所以不同的刀片長度也代表了不同的滑切角,刀片長度長的滑切角小,反之亦然。

1.2評價指標的建立

臺架試驗是收割機樣機設計和研究領域的基礎研究部分,其試驗目的是為樣機設計提供理論最優參數,所以其評價指標與收割機樣機的切割性能指標相互聯系。根據臺架試驗的條件和樣機性能指標的要求,切割部分主要對能耗和切割質量方面進行評價,所以確定的評價指標為切割功率和切割失敗的株數,兩個指標均越小越優。在苧麻實際的種植中,切割時破茬會對下一茬苧麻的生長造成影響,同時破茬的苧麻莖稈在后續剝麻等生產中對剝麻質量也產生影響,所以破茬是切割中的不理想狀態。另外切割時未割斷(漏割)則直接影響收獲率,也是切割中不理想狀態。在苧麻實際生產中,評價切割方面造成的影響也就是破茬和漏割兩個指標的影響,所以,可以采用破茬和漏割茬的總數作為切割失敗株數從而反映切割質量的因素。另外,由于采用多個評價指標,指標間往往會互相矛盾,所以需要綜合多指標建立評價模型,通過評分值綜合反映多指標值。

評分模型建立方法采用“加權平均分”,為了評分值更為直觀,使評分值最高越優,則構建無量綱評分值模型如下:

式中zi為試驗第i組水平組合的試驗評分值;xi為試驗第i組水平組合切割功率試驗值;yi為試驗第i組水平組合切割失敗株數的試驗值;min(x)為試驗所有水平組合切割功率試驗值最小值;max(x)為試驗所有水平組合切割功率試驗值最大值;min(y)為試驗所有水平組合切割失敗株數試驗值最小值;max(y)為試驗所有水平組合切割失敗株數試驗值最大值;wx為切割功率因素的權重;wy為切割失敗株數因素的權重。

由于苧麻收割機的研究領域處于前瞻研究階段,其切割參數方面的研究也是處于起步階段,所以在目前的樣機研究階段,保證樣機切割成功率的重要性要高于其節能優化的重要性。所以本文確立切割功率因素的權重wx為40,切割失敗株數因素的權重wy為60。

綜上所述,本試驗的評價指標為切割功率、切割失敗株數以及綜合的評分值。

1.3試驗設計

5個因素中,刀刃類型、刀片長度和動刀組數為選型而得,固定各為兩個水平,切割線速度和莖稈喂入速度為連續值,可在范圍內選擇最優。所以根據各個因素特點,試驗采用多因素正交試驗的方法確立兩水平因素的最優參數,然后以切割線速度和莖稈喂入速度為因素進行二次回歸正交旋轉設計試驗來獲得因素的最佳參數。

2 試驗設備、材料與試驗步驟

2.1試驗設備、材料

2.1.1試驗臺架

采用自行設計試制的苧麻莖稈切割試驗臺[19]。試驗臺架如圖2所示,由切割架、莖稈喂入架和測控部件組成。其具體技術參數如表1。切割架可更換不同參數切割器,提供0~2 m/s的切割線速度;莖稈喂入架可以提供0~2 m/s莖稈喂入速度;測控部件可以實現切割線速度、莖稈喂入速度的調節控制,以及切割驅動力、扭矩和功耗的記錄和處理。

圖2 苧麻切割試驗臺結構圖Fig.2 Structure schematic of ramie stalk cutting test bench

表1 麻稈切割試驗臺的技術參數Table 1 Parameters of ramie stalk cutting test bench

試驗臺的關鍵機構-切割傳動機構(圖3a)采用空間曲柄-連桿-雙滑槽-雙搖桿滑塊機構,其機構簡圖如圖3b所示。在傳動機構的作用下,切割器的上割刀和下割刀均為往復式運動,兩者運動速度相等,運動方向相反。上、下兩組割刀形成的切割形式為雙動刀切割。若拆卸下搖桿,并固定下割刀,則該機構仍可驅動上搖桿,并驅動上割刀往復運動,這時切割機構的切割形式則為單動刀切割,此時下割刀則為定刀,上割刀為動刀。

圖3 切割傳動裝置及機構簡圖Fig.3 Cutting transmission mechanism and kinematic diagram

2.1.2試驗材料

選用國家麻類產業體系咸寧苧麻綜合試驗站種植的“中苧一號”品種的三麻,采集時間:2013年11月2日。臺架試驗時間:2013年12月7日至12日,試驗地點為農業部南京農業機械化研究所。

為了保證試驗除了試驗因素外的其他因素趨于穩定,所取苧麻按直徑分為3等:細(Φ<9 mm)、中(9 mm≤Φ≤13 mm)、粗(Φ>13 mm),各等苧麻材料平均分配到各個試驗組。由于試驗前曾對田間苧麻分布進行調研,收割期的苧麻壟每平方米平均生長苧麻莖稈根數為33.78根,所以臺架試驗時每一組試驗在輸送架選取1 m2區域內固定35根苧麻莖稈進行試驗。

2.2試驗步驟

依照正交實驗表和二次回歸正交旋轉設計依次實施試驗。試驗前,檢測各部件連接、數據采集系統和通訊系統是否正常;將麻稈材料安插在試驗臺架莖稈喂入架的莖稈夾持孔內,并用橡膠塞緊固定,試驗每組試驗選用麻稈材料35根,麻稈在莖稈喂入架上1 m×1 m的范圍內排列,排列情況如圖4a所示;啟動切割架電源,調節切割器切割線速度穩定于所需的速度;打開數據采集通道,計算機準備采集記錄數據;調節莖稈喂入架喂入輸送速度,苧麻莖稈以試驗所需速度喂入切割架完成切割過程;數據采集系統采集記錄切割過程扭矩等信息并儲存;停止切割架電源,點動輸送架,苧麻割茬(如圖4b)回到輸送架上層,并進行切割失敗苧麻株數的統計和記錄;每組試驗結束后清理臺架上和附近地面的苧麻割茬,每個水平組合重復試驗三組,信息完成儲存后更換切割參數,依照試驗設計的次序繼續按上述操作過程進行試驗。

在切割過程中,數據采集系統實時采集并記錄扭矩傳感器的扭矩信號(圖5),通過后續對扭矩數據的處理(式2),獲切割試驗切割功率,并記錄。由于每組試驗的割幅為1 m,所以每次記錄的切割功率為單位長度割幅的切割功率。

式中P為切割功率,W;ω為切割傳動機構曲柄轉動角速度,rad/s;M(t)為扭矩傳感器扭矩隨時間變化曲線函數;t為時間變量,s;T為切割總時間,s。

圖4 臺架切割前后的苧麻莖稈及割茬Fig.4 Ramie stalk and stubble on bench

圖5 扭矩傳感器實時記錄軟件Fig.5 Real-time recording software of torque sensor

3 多因素正交試驗

3.1因素水平和正交表的確定

選取切割線速度(A)、莖稈喂入速度(B)、刀刃類型(C)、刀片長度(D)、動刀組數(E)為試驗因素,其因素水平表如表2所示。苧麻切割試驗為前瞻性試驗,切割刀片選用目前主要用于稻麥收割機和玉米收割機的刀片進行驗證性研究,選用的刀片的刀刃類型和刀片長度各為兩水平,刀刃類型分別為鋸齒刃、光刃,刀片長度分別為120、81 mm。由于往復式切割器為往復式單動刀切割器和往復式雙動刀切割器兩種,所以試驗因素動刀組數也為兩水平,分別為單動刀和雙動刀。綜上,選定的3個試驗因素為兩水平,在切割線速度和莖稈喂入速度方面,為了安排正交表的方便,加之2組速度的具體值將在二次回歸選擇設計試驗中準確獲得,所以在正交試驗中2組速度因素粗略均選出快、慢2個水平,每個水平的速度值借鑒本課題前期初步研究數據獲得[19]。在切割過程中,切割線速度和莖稈喂入速度之間的速度關系往往對切割有一定的影響,所以試驗考慮切割線速度(A)與莖稈喂入速度(B)的交互作用。選定5個因子均為兩水平,則選用兩水平正交表,5因子與交互作用的自由度之和為:

故所選用正交表的行數應滿足:n≥6+1=7,所以選擇L8(27)。

表2 正交試驗因素水平表Table 2 Factors and levels of orthogonal tests

3.2試驗結果與分析

3.2.1切割功率試驗結果與分析

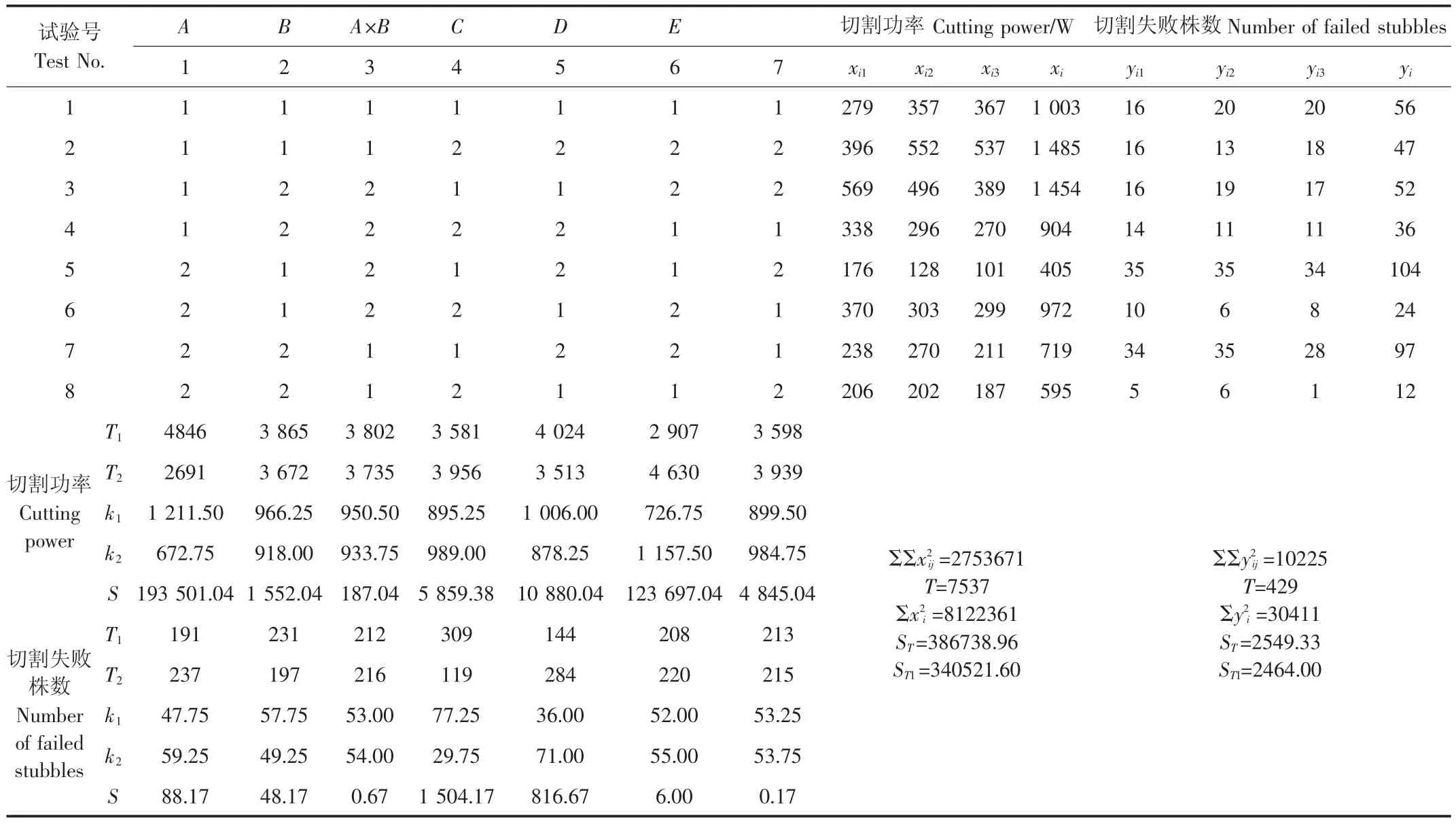

正交試驗各組試驗切割功率試驗結果與考慮有重復試驗情況的方差計算如表3所示;切割功率的方差分析如表4所示。通過對切割功率試驗結果的方差分析,因子A 和E在顯著性水平0.01上是顯著的,因子D在顯著性水平0.10上是顯著的,而因子B、C及交互作用A×B不顯著。綜合試驗結果可以看出,切割線速度和動刀組數是影響切割功率的主要因素,其次是刀片長度對切割功率也有一定影響,最后莖稈喂入速度、刀刃類型和切割線速度莖稈喂入速度交互作用對切割功率的影響不顯著。切割功率最小最優的組合為:A2E1D2,即切割線速度慢、采用雙動刀切割以及使用短刀片。

表3 割功率和切割失敗株數的方差計算表Table 3 Table of variances calculation for cutting power and number of failed stubbles

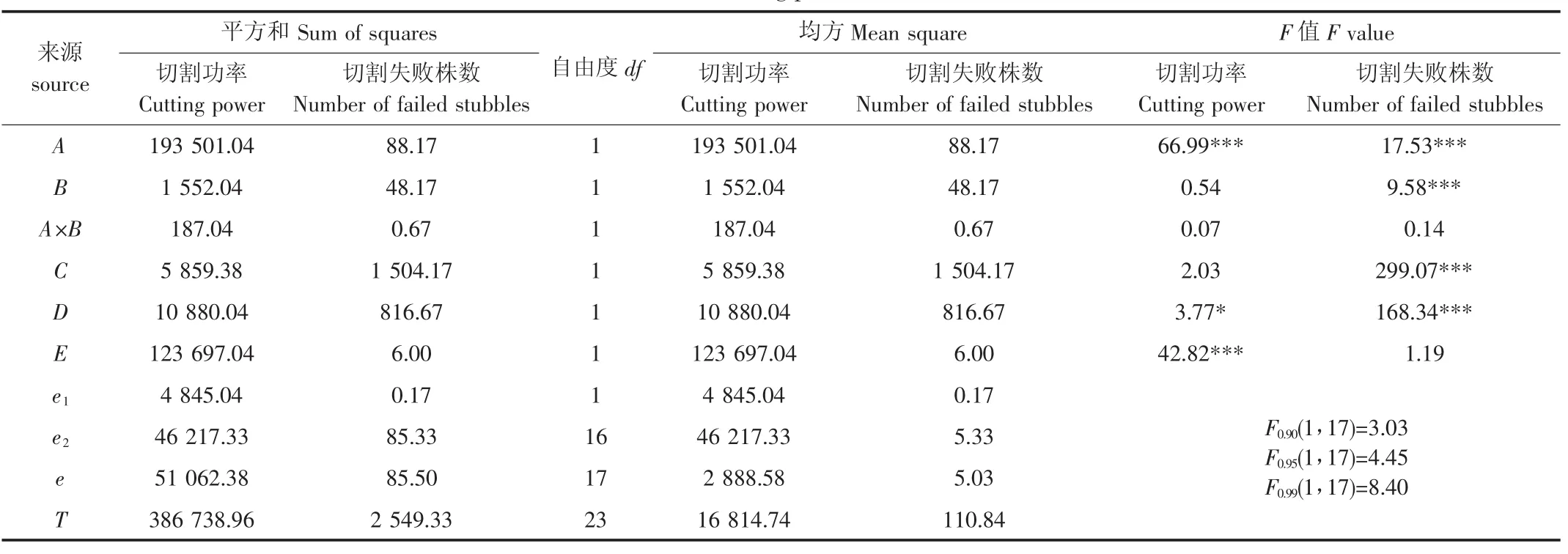

表4 切割功率和切割失敗株數的方差分析表Table 4 Table of ANOVA for cutting power and number of failed stubbles

試驗結果表明,切割器本身的驅動功率很大程度上決定了切割器苧麻切割時的功率,當切割線速度快時,其切割功率大;使用雙動刀組時,雖然驅動的動刀組與單動刀組相比多一組,驅動的動刀質量是單動刀組的兩倍,但是同樣切割線速度下雙動刀組單個刀片的線速度只有單動刀組的一半,由于切割器動能與質量成正比,與速度的二次方成正比,所以,單動刀組的驅動功率更大;使用刀片時,短刀片比長刀片質量更小,切割時的功率也更小。

3.2.2切割質量試驗結果與分析

切割質量以切割失敗(未割斷、撕皮)株數為評價指標,正交試驗各組試驗切割失敗株數試驗結果與考慮有重復試驗情況的方差計算如表3所示;切割失敗株數的方差分析如表4所示。

通過對切割失敗株數試驗結果的方差分析,因子A、B、C和D在顯著性水平0.01上是顯著的,而因子E及交互作用A×B不顯著。綜合試驗結果可以看出,切割線速度、莖稈喂入速度、刀刃類型和刀片長度是影響切割功率的主要因素,動刀組數和切割線速度莖稈喂入速度交互作用對切割功率的影響不顯著。切割質量優的組合為:C2D1A1B2,即切割線速度快、莖稈喂入速度慢、采用鋸齒形長刀片。

試驗結果表明,切割、喂入速度和刀片的幾何形狀對苧麻切割成功率有著較大的影響。

3.2.3評分值試驗結果與分析

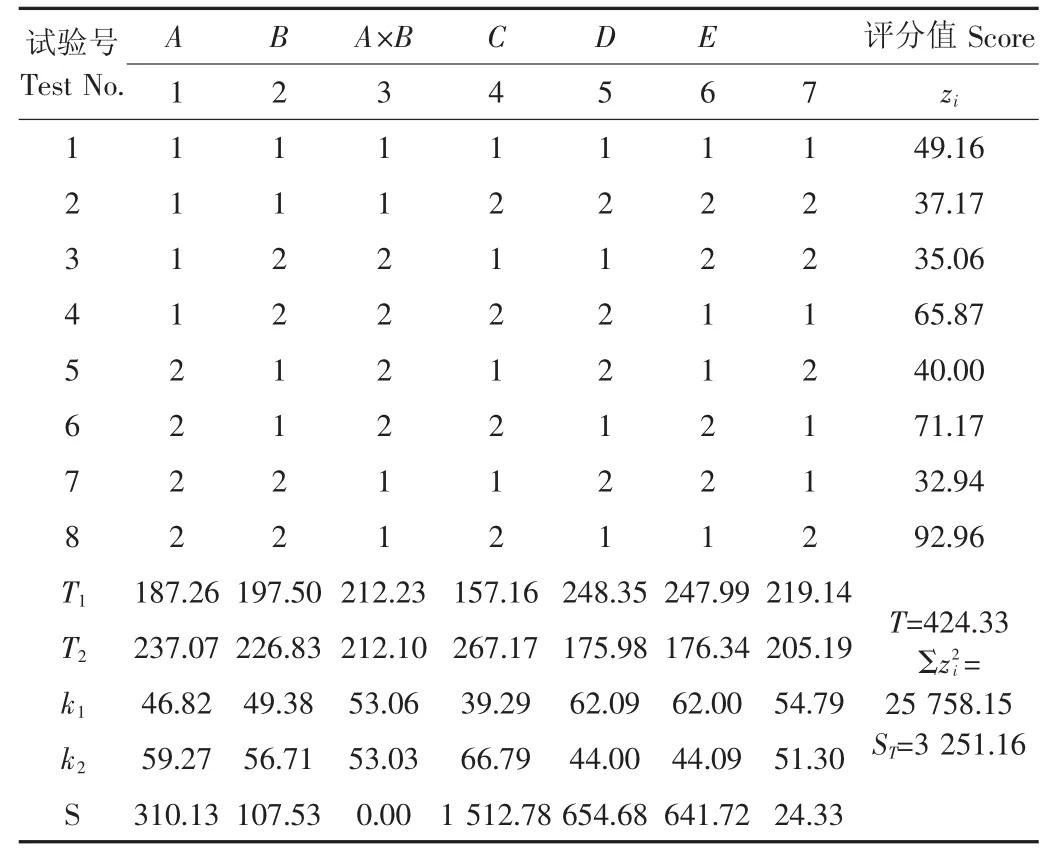

根據建立的評分值模型(式1)進行計算,正交試驗各組試驗評分值試驗結果與方差計算如表5所示;評分值的方差分析如表6所示,由于方差分析時空列誤差的自由度只有1,A×B交互項方差極小,所以對方差分析進行修正,不考慮交互作用,將A×B項歸為空列誤差,獲得修正誤差的方差。

通過對評分值試驗結果的方差分析,因子C在顯著性水平0.01上是顯著的,因子A、B、D、E在顯著性水平0.05上是顯著的。綜合試驗結果可以看出,刀刃類型是影響切割功率的主要因素,切割線速度、莖稈喂入速度、刀片長度、動刀組數是次要因素。評分值最高最優的組合為:C2D1E1A2B2,即采用鋸齒刃長刀片、采用雙動刀切割器、較低的切割線速度和較低的莖稈喂入速度。

表5 評分值的方差計算表Table 5 Table of variances calculation for score

表6 評分值的方差分析表Table 6 Table of ANOVA for scoret

4 二次回歸正交旋轉試驗

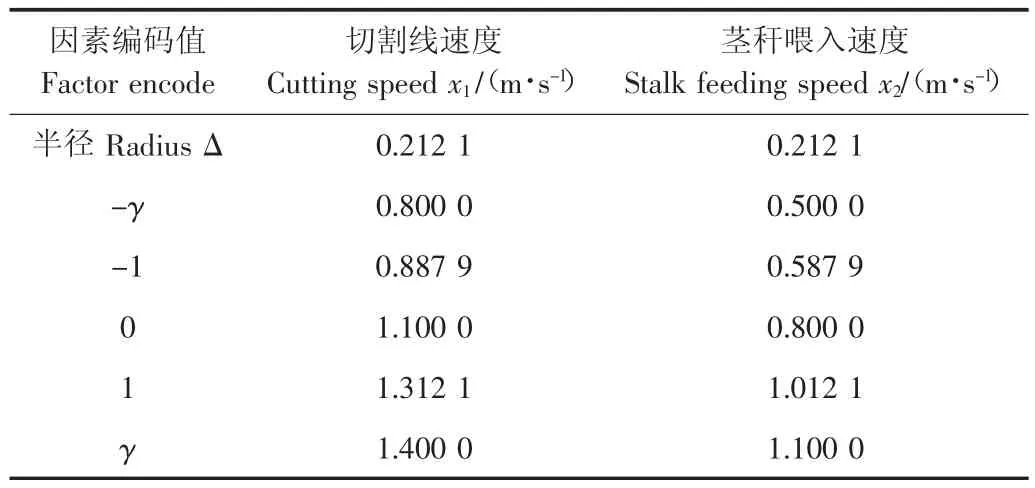

4.1試驗因素水平及編碼表的確定

在試驗臺試驗中的5個因素中,刀刃類型(C)、刀片長度(D)和動刀組數(E)是通過選型得到,水平數固定為兩水平,只有切割線速度(A)和莖稈喂入速度(B)是連續變量,可通過變頻器調節獲得,所以二次回歸正交旋轉設計選擇兩個因素進行試驗:切割線速度(A)和莖稈喂入速度(B)。其他不參與二次回歸正交旋轉設計的因素需要固定,固定為正交試驗中評分值最優的水平組合。

根據二次回歸正交旋轉設計的方法[20],試驗次數n滿足如下公式:

式中p為試驗因素個數,本試驗為2;2p為分布在規范變量空間中直徑為ρ=γ球面上的試驗點個數,γ為星號臂;mc為分布在規范變量空間中直徑為ρ=p0.5球面上的試驗點個數;m0為分布在因子區域中心的試驗點個數。

在p=2時,查詢二次回歸正交旋轉組合設計參數表,可得設計參數為:γ=1.414,m0=5,共需進行16次試驗。在直接進行二次回歸設計時,編碼可以如下進行:

設因素的取值范圍為:

現令x1j,x2j的編碼值分別為-γ,γ,則零水平為:

變化半徑為:

那么編碼值-1與1分別對應于:x0j-Δj與x0j+Δj。

綜上所述,本試驗因素編碼表如下(表7)。

表7 因素編碼表Table 7 Factor encoding table

4.2試驗結果與分析

4.2.1試驗結果

試驗各個水平組合重復3組試驗,為了記錄和計算方便,盡量減少小數的記錄,切割功率和切割失敗株數用3組總和進行分析,重復的3組試驗評價指標總和如表8所示,此時切割功率等同于3 m割幅切割功率,切割失敗株數為3 m2切割失敗株數,另外綜合評分值的計算方法與正交試驗綜合評分值的計算方法相同(如式1)。

表8 試驗結果Table 8 Results of test

4.2.2回歸模型

根據表8的試驗結果,利用DPS軟件[21]對數據進行二次多項式逐步回歸分析,得到切割功率、切割失敗株數和綜合評分值的回歸模型:

式中y1為切割功率,W;y2為切割失敗株數;y3為評分值;x1為切割速度,m/s;x2為莖稈喂入速度,m/s。

4.2.3模型檢驗

1)擬合性

利用DPS軟件計算可得,式8切割功率回歸方程的相關系數R=0.961470,決定系數R2=0.9244,剩余標準差SSE=62.210 8,調整相關系數Ra=0.941 614;式9切割失敗株數回歸方程的相關系數R=0.979 392,決定系數R2=0.9592,剩余標準差SSE=2.564 6,調整相關系數Ra=0.968 924;式10評分值回歸方程的相關系數R=0.981 602,決定系數R2=0.963 5,剩余標準差SSE=5.488 4,調整相關系數Ra=0.972 272。回歸模型整體數據反映回歸方程擬合度高。

2)F檢驗

F檢驗可以反映回歸方程的顯著性,表9為回歸模型的方差分析表。

由表9可知,切割功率回歸模型F檢驗值為24.463 6,顯著水平P值為2.623 4×10-5,分別遠大于失擬性檢驗F 值1.307 2和遠小于失擬性檢驗P值0.345 5。因此,該模型可以應用。

表9 回歸模型的方差分析表Table 9 ANOVA of regression model

切割失敗株數回歸模型F檢驗值為47.030 4,顯著水平P值為1.257 8×10-6,分別遠大于失擬性檢驗F值1.503 4和遠小于失擬性檢驗P值0.295 0。因此,該模型可以應用。

評分值回歸模型F檢驗值為52.858 5,顯著水平P值為7.213 6×10-7,分別遠大于失擬性檢驗F值0.650 8和遠小于失擬性檢驗P值0.607 2。因此,該模型可以應用。

3)Durbin-Watson統計量

Durbin-Watson統計量(D.W.統計量)是殘差分布是否符合正態分布的量值,殘差的正態分布特征是考察回歸模型能否采用的參考值之一。當D.W.統計量等于2時表明殘差分布符合正態分布,故D.W.統計量越接近2則說明所建立的回歸模型越符合實際情況。由DPS軟件計算,切割功率回歸模型的D.W.統計量為2.2305,切割失敗株數回歸模型的D.W.統計量為2.024 0,評分值回歸模型的D.W.統計量為1.818 8。數值符合要求,建立的模型接近實際情況。

4.2.3模型極優值

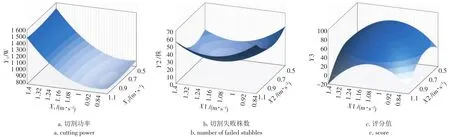

繪制回歸模型曲面如圖6所示。

圖6 切割功率、切割失敗株數和評分值的回歸模型曲面圖Fig.6 Surface of regression mode of cutting power, number of failed stubbles and score

求得切割功率回歸模型曲面極優值點為(0.878 9,0.862 4,844.225 2);切割失敗株數回歸模型曲面極優值點為(1.161 4,0.711 7,17.073 3);評分值回歸模型曲面極優值點為(1.092 0,0.722 9,86.718 0)。

綜上所述,對于切割功率,當切割線速度為0.8789m/s、莖稈喂入速度為0.862 4 m/s時,切割功率最小,為844.225 2 W(3 m割幅切割功率,即單位長度割幅切割功率為281.408 4 W);對于切割質量,評價指標為切割失敗(未割斷、撕皮)株數,當切割線速度為1.161 4 m/s、莖稈喂入速度為0.7117m/s時,切割失敗株數最少,為17.073 3株(3m2切割失敗株數,即單位面積切割失敗株數為5.6911株);對于綜合評分值,當切割線速度為1.092 0 m/s、莖稈喂入速度為0.722 9 m/s時,評分值最高,為86.718 0分,此時切割功率為956.4435W(即單位長度切割功率為318.8145W),切割失敗株數為18.019 3株(即單位面積切割失敗株數為6.006 4株)。

4.2.4分析

對于切割功率因素,主要由切割器本身的驅動功率和莖稈物料切割的材料破壞功率組成。當切割線速度快時,其切割功率大,理論上切割器驅動功率與速度的二次方成正比,并隨著切割速度的上升而急劇上升,試驗結果也反映了這一現象;另外,對于莖稈喂入速度而言,莖稈喂入速度快則切割的苧麻莖稈株數多,物料破壞消耗的功更大,理論上莖稈物料破壞功率與莖稈喂入速度成正比,而試驗結果的模型曲面反映莖稈喂入速度因素對切割功率的影響不大。所以通過分析得到切割功率很大程度上是由切割器本身的驅動功率產生,而苧麻莖稈物料破壞所產生的功率相對影響較小。

對于切割失敗株數,當切割線速度小、莖稈喂入速度大時,部分苧麻莖稈未來得及切割即被輸送,此時容易產生漏割;相反,當切割速度大,莖稈喂入速度小時,會產生重復切割的現象,此時割茬容易撕皮或破茬。試驗結果也反映了這一現象,所以可以通過試驗來選擇切割失敗株數最小的理論最佳速度組合。

對于評分值,試驗結果評分值最佳速度組合與切割失敗株數最佳速度組合更為接近,切割質量相比切割功率對綜合評分值的影響更大,這和評價模型建立選取的切割質量的權重更高有關。

4 結論

論文利用自行設計的試驗臺架進行苧麻莖稈的切割試驗,研究往復式單動刀及雙動刀切割器不同刀片幾何參數下,不同切割線速度和苧麻莖稈喂入速度對切割性能的影響。試驗設計五個因素為切割線速度、莖稈喂入速度、刀刃類型、刀片長度和動刀組數;試驗確定的評價指標為切割功率、切割失敗株數和綜合評分值。通過多因素正交試驗,獲得兩水平的切割參數最優組合為:采用往復式雙動刀切割器,選用鋸齒刃長刀片(120 mm)。通過二次回歸正交旋轉設計試驗,獲得最佳速度組合為:切割線速度1.092 0 m/s、莖稈喂入速度0.722 9 m/s。綜合試驗結果,苧麻切割試驗理論最佳水平組合為:切割線速度1.092 0 m/s、莖稈喂入速度0.722 9 m/s,采用往復式雙動刀切割器,選用鋸齒刃長刀片(120 mm),此時單位長度割幅切割功率為318.814 5 W,單位面積切割失敗株數為6.006 4株。

論文研究結果為后續苧麻收割機切割部件的研制以及切割行走速比的選擇提供了基礎理論數據,苧麻收割機樣機可采用往復式雙動刀鋸齒刃切割器,傳動機構選用合適的速比,收割作業時調整切割線速度和底盤行走速度接近上述研究值,使得收割機達到最佳收割效果。

[參考文獻]

[1]呂江南,龍超海,馬蘭,等.我國麻類作物機械化作業技術裝備發展現狀與建議[J].中國麻業科學,2013(6):307-312,328.Lv Jiangnan, Long Chaohai, Ma Lan, et al.Research progress and suggestions on mechanized equipments for bast fiber crops in China[J].Plant Fiber Sciences in China, 2013(6): 307-312, 328.(in Chinese with English abstract)

[2]呂江南.我國苧麻產業的興衰與未來(Ⅰ):產業現狀分析[J].湖南農業科學.2012,(21):34-38.Lv Jiangnan.Vicissitude and future of ramie industry in China:analysis of industrial status quo[J].Hunan Agricultural Sciences, 2012,(21): 34-34.(in Chinese with English abstract)

[3]李彪,李萬明,吳鵬.苧麻秸稈栽培杏鮑菇技術[J].四川農業科技, 2009(12):33.

[4]譚龍濤,喻春明,陳平,等.麻類作物多用途研究現狀與發展趨勢[J].中國麻業科學, 2012,34(2):94-99.Tan Longtao, Yu Chunming, Chen Ping, et al.Research status and prospective development of bast fiber crops for multi -purpose[J].Plant Fiber Sciences in China, 2012, 34(2): 94-99.(in Chinese with English abstract)

[5] Robert L S, Carlos R, Roberto J.Comparison of chromogen method with standard digestion trial for determination of the digestible nutrient content of kikuyu grass and ramie forages with sheep[J].Journal of Animal Sciences, 1958, 17(2): 318-321.

[6]李蓉,土小寧.以苧麻資源開發為突破口加速南方坡耕地水土流失治理[J].國際沙棘研究與開發, 2010,8(1): 21-26,47.Li Rong, Tu XiaoNing.Taking ramie resources development as a breakthrough to speed up soil and water losses control in slope farmland of south China[J].The Global Seabuckthorn Research and Development, 2010, 8(1): 21-26, 47.(in Chinese with English abstract)

[7]黃益宗,郝曉偉,雷鳴,等.重金屬污染土壤修復技術及其修復實踐[J].農業環境科學學報,2013,32(3):409-417.Huang Yizong, Hao Xiaowei, Lei Ming, et al.The remediation technology and remediation practice of heavy metalscontaminated soil[J].Journal of Agro-Environment Science, 2013, 32(3): 409-417.(in Chinese with English abstract)

[8]熊常財,李顯旺,汪紅武,等.4LMZ-160苧麻收割機與農藝結合的探討[J].中國麻業科學.2014,36(02): 82-84.Xiong Changcai, Li Xianwang, Wang Hongwu, et al.Discussion on combination of ramie harvester 4LMZ-160 with agronomic requirements[J].Plant Fiber Sciences in China, 2014, 36(02): 82-84.(in Chinese with English abstract)

[9]黃繼承,李顯旺,張彬,等.4LMZ160型履帶式苧麻聯合收割機的研究[J].農機化研究,2015(09):155-158.Huang Jicheng, Li Xianwang, Zhang Bin, et al.Research on the 4LMZ160 crawler ramie combine harvester [J].Journal of Agricultural Mechanization Research, 2015(09): 155-158.(in Chinese with English abstract)

[10]趙湛,李耀明,徐立章,等.超級稻單莖稈切割力學性能試驗[J].農業機械學報,2010,41(10):72-75.Zhao Zhan, Li Yaoming, Xu Lizhang, et al.Experiment on cutting mechanical property of single super rice stalk [J].Transactions of the Chinese Society for Agricultual Machinery, 2010, 41(10): 72-75.(in Chinese with English abstract)

[11]張世福,宋占,閆銀發,等.農作物秸稈切割試驗臺測控系統的研制與試驗[J].農業工程學報,2013,29(增刊1):10-17.Zhang Shifu, Song Zhanhua, Yan Yinfa, et al.Development and experiment of measure and control system for stalk cutting test bench[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2013, 29(Supp.1): 10-17.(in Chinese with English abstract)

[12]劉慶庭,區穎剛,卿上樂,等.光刃刀片切割甘蔗莖稈破壞過程高速攝像分析[J],農業機械學報,2007,38(10):31-35.Liu Qingting, Ou Yinggang Qing Shangle, et al.High-speed photography analysis on the damage process in cutting sugarcane stalk with smooth-edge blade[J].Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(10): 31-35.(in Chinese with English abstract)

[13]李耀明,秦同娣,陳進,等.玉米莖稈往復切割力學特性試驗與分析[J].農業工程學報,2011,27(1): 160-164.Li Yaoming, Qing Tongdi, Chen Jin, et al.Experimental study and analysis on mechanical property of corn stalk reciprocating cutting[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2011, 27(1): 160-164.(in Chinese with English abstract)

[14] Gupta C P, Oduori M F.Design of the revolving knife-type sugarcane basecutter[J].Transactions of the American Society of Agricultural Engineers(Transactions of the ASAE), 1992, 35(6): 1747-1752.

[15]劉兆朋.圓盤式苧麻切割器的設計及試驗研究[D].長沙:湖南農業大學,2011.Liu Zhaopeng.Design and Study on Disc Cutter of Ramie[D].Changsha: Hunan Agricultural University, 2011.(in Chinese with English abstract)

[16]廖慶喜,舒彩霞,田波平,等.基于高速攝像技術的蘆竹切割過程的研究[J].華中農業大學學報,2007(3):415-418.Liao Qingxi, Shu Caixia, Tian Boping, et al.Research on the cutting process based on high-speed photography technology for the arundo donax L.[J].Journal of Huazhong AgriculturalUniversity, 2007(3): 415-418.(in Chinese with English abstract)

[17] McRandal D M, MeNulty P B.Impact cutting behavior of forage crops mathematical model and laboratory tests[J].Journal of Agricultural Engineering Research, 1978, 23(3): 313-328.

[18] Finner M F.Particle movement through the cutter-head of a cylindrical type forage harvester[J].Transactions of the American Society of Agricultural Engineers(Transactions of the ASAE), 1975, 18(6): 1017-1020.

[19]沈成,陳巧敏,李顯旺,等.雙動刀苧麻莖稈切割試驗臺設計與試驗[J].中國農機化學報,2013(5):114-118.Shen Cheng, Chen Qiaomin, Li Xianwang, et al.Design and experiment on double-knife ramie stalk cutting test bench [J].Journal of Chinese Agricultural Mechanization, 2013(5):114-118.(in Chinese with English abstract)

[20]任露泉.回歸設計及其優化[M].北京:科學出版社,2009,9.

[21] Tang, Q Y, Zhang, C X.Data processing system(DPS)software with experimental design, statistical analysis and data mining developed for use in entomological research[J].Insect Science, 2013, 20(2): 254-260.

Bench experiment and analysis on ramie stalk cutting

Shen Cheng, Li Xianwang, Zhang Bin, Tian Kunpeng, Huang Jicheng, Chen Qiaomin※

(Nanjing Research Institute for Agricultural Mechanization Ministry of Agriculture, Nanjing 210014, China)

Abstract:In order to provide optimal theoretical cutting parameters of ramie stalk for ramie harvester, the cutting test of ramie stalk was conducted on the self-designed test bench in this paper.The test studied the influences of different geometrical parameters of blade, cutting speed, and ramie stalk feeding speed of reciprocating single movable blade cutter and double movable blades cutter on the cutting performance.The 4 groups of common blades had 2 blade lengths(81 mm, rice & wheat harvester blade; 120 mm, corn harvester blade)and 2 blade edge types(smooth-edge blade and serrated-edge blade), and the blade widths of various groups were the same(76 mm, equal to the driving distance of cutter bar on the test bench).Therefore, 5 factors were designed in the test: cutting speed, stalk feeding speed, blade edge type, blade length, and number of movable blades.Evaluation indices determined in the test were cutting power and number of failed stubbles(not cut off or broken); the smaller the 2 indices were, the better the performance would be.Besides, a multi-index evaluation model was established in the test and the values of multiple indices were reflected by the comprehensive score.The higher the score was, the better the performance would be.Among the 5 factors, blade edge type, blade length, and number of movable blades were obtained through model selection, and they were fixed at 2 levels.Cutting speed and stalk feeding speed were continuous values and the optimal values could be selected within a scope.Therefore, the optimal parameters of the 3 factors at 2 levels were determined by adopting the method of multi-factor orthogonal tests, and then the optimal parameter combination was obtained through the quadratic regression orthogonal rotation tests taking the other 2 factors i.e.setting cutting speed and stalk feeding speed as experimental factors.In the multi-factor orthogonal tests, the factors with significant influences on cutting power were cutting speed(P<0.01), number of movable blades(P<0.01)and blade length (P<0.1)according to the significant degree.The combination of the optimal level was double movable blades cutter and short blade(81 mm)under slow cutting speed(1 m/s).In addition, stalk feeding speed and blade edge type had no significant influence on cutting power.Meanwhile, the factors with significant influences(P<0.01)on the number of failed stubbles were blade edge type, blade length, cutting speed, and stalk feeding speed according to the significant degree.The combination of the optimal level was serrated-edge blade and long blade(120 mm)under fast cutting speed(1.2 m/s)and slow stalk feeding speed(0.7 m/s).In addition, the number of movable blades had no significant influence on the number of failed stubbles.Besides, the factors with significant influences on comprehensive score were blade edge type(P<0.01), blade length, number of movable blades, cutting speed and stalk feeding speed(P<0.05 for the latter 4 factors)according to the significant degree.The combination of the optimal level was serrated-edge blade, long blade(120 mm)and reciprocating double movable blades cutter under slow cutting speed(1.0 m/s)and slow stalk feeding speed(0.8 m/s).Furthermore, according to the combination of optimal score in the orthogonal tests, this paper conducted the quadratic regression orthogonal rotation tests for the 2 continuously adjustable factors i.e.cutting speed and stalk feeding speed, investigated their influences on cutting power, cutting quality and comprehensive score as well as their interaction effect, and established the quadratic regression functions respectively.In terms of the cutting power, when the cutting speed was 0.878 9 m/s and the stalk feeding speed was 0.862 4 m/s, the 1 m-swath cutting power was 281.408 4 W, which was the minimum value.As for the cutting quality, when the cutting speed was 1.161 4 m/s and the stalk feeding speed was 0.711 7 m/s, the number of failed stubbles in 1 m2area was 5.691 1, which was the minimum value.For the comprehensive score, when the cutting speed was 1.092 0 m/s and the stalk feeding speed was 0.722 9 m/s, the score was 86.718 0, which was the highest value.Finally, according to the test results, the optimal parameter combination of ramie cutting test in theory was: cutting speed 1.092 0 m/s, stalk feeding speed 0.722 9 m/s, reciprocating double movable blades, serrated-edge blade, and blade length 120 mm, and under the condition, the 1 m-swath cutting power was 318.814 5 W, the number of failed stubbles in 1 m2area was 6.006 4.In conclusion, the optimal parameter combination of ramie cutting adopted in the experiment is reasonable, and the experimental analysis results can be applied into subsequent related researches.

Keywords:cutting; mechanization; optimization; ramie; stalk; test-bench; experiment; analysis

通信作者:※陳巧敏(1963-),男,浙江嘉興人,研究員,研究方向:農業裝備工程技術。南京農業部南京農業機械化研究所,210014。Email:nnncqm@163.com

作者簡介:沈成(1989-),男,浙江建德人,助理研究員,研究方向:農業裝備工程技術。南京農業部南京農業機械化研究所,210014。Email:shencheng1989@cau.edu.cn

基金項目:國家農業產業技術體系崗位任務(CARS-19-E22);國家“十二五”科技支撐計劃項目(2011BAD20B05-4);中國農業科學院科技創新工程項目(莖稈作物機械化收獲團隊)

收稿日期:2015-07-11

修訂日期:2015-11-18

中圖分類號:S225.5+9

文獻標志碼:A

文章編號:1002-6819(2016)-01-0068-09

doi:10.11975/j.issn.1002-6819.2016.01.009