針形工件端面局部淬火工裝設計

周潤鋒

【摘 要】本文針對針形工件端面局部淬火的特殊設計要求,設計出了一種能滿足針形工件端面局部淬火要求的新工藝,并在此基礎上研制出一臺端面淬火專用設備,解決了該針形工件端面局部淬火的工藝難點,滿足了該零件熱處理的大批量生產要求。

【關鍵詞】針形工件;局部淬火;專用設備

【Abstract】For the local quenching special design requirements of the needle parts end face,the new technology was designed that could satisfy the local quenching requirements,and on this basis,the special end face local quenching device was developed.It was solved that the local quenching difficulties of the needle parts end face,and it was met that the requirements of the needle parts heat treatment in mass production.

【Key words】Needle parts; Local quenching; Special device

0 引言

針形工件材料為T8MnA(GB/T4358-1995),設計直徑為Φ1mm,長度20mm,為細長桿類零件。其一個較為特殊的設計為要求在一端端部(2~3)mm長度內,硬度值達到(870~920)HV。要達到該項設計要求主要有以下難點:首先該淬火硬度要求很高,超過了玻璃硬度,一般淬火工藝不能實現,另外針形工件本身尺寸小,熱容量小,淬火溫度也很難控制,同樣造成很難達到設計要求硬度值,因此需要工藝設計極速淬火才能實現設計要求的硬度值;其次普通淬火加熱很難保證加熱的范圍,因此對淬火部位長度要求實現起來也較為困難,需要設計特殊的加熱形式。

基于上述情況,有必要進行淬火新工藝的研究,以期達到設計要求。

1 工藝方案的確定

針形零件特點為細長桿類工件,直徑為Φ1mm,長度20mm。工件尺寸小的優勢是淬透性好,可以選擇多種加熱和冷卻方式,較易保證升溫和降溫速度,缺點則是熱容性差,需要縮短加熱至淬火的時間,保證淬火時的零件溫度基本沒有降低,從而保證淬火硬度;設計要求硬度值為(870~920)HV,該硬度值≥65HRC,采用常規的熱處理制度無法達到該硬度要求;設計要求在一端端部(2~3)mm長度內達到要求硬度值,其余部分保持原基體硬度,該種階梯硬度要求也不常見,常規熱處理制度同樣無法保證。

考慮到上述工藝難點,首先要讓細小的零件達到超高的硬度值,需要在工件加熱到淬火溫度后瞬時進入冷卻區域淬火,才可能達到要求的硬度值,因此工藝設計要保證加熱區域與淬火區域緊密銜接,工件能迅速從加熱區域移動到淬火區域,從而保證降溫速度;其次工件其余部分保持原基體硬度,就是要求該部分不被加熱淬火,工藝考慮采用浸泡式淬火方式,將工件不淬火部分浸泡在液體里從而避免加熱。同時考慮工件是處于大批量生產階段,要考慮生產效率的因素,工藝設計能實現該工件連續快速生產。

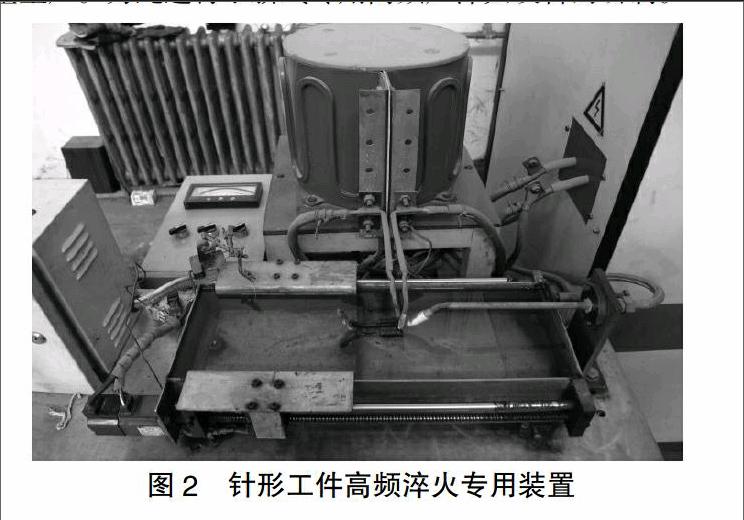

工藝設計是首先選擇加熱方式,淬火爐整體加熱方式很顯然不能選用,考慮選用火焰或者高頻感應加熱方式,通過比較火焰加熱受燃燒氣體壓力和周圍環境等因素影響較大,不易控制加熱溫度,而高頻加熱相比則有較大優勢,感應加熱速度快,幾乎完全沒有氧化、脫碳,工件變形小,還易于實現局部加熱和自動化生產,感應加熱的這些特點正好符合該工藝設計要求。同時進行了初步原理性試驗,采用手工的方式,使用高頻電源給工件加熱,然后直接扔入水中淬火,通過調整高頻電源輸出功率和淬火速度等參數,經測試,最終試驗件的硬度值能達到設計要求。通過上述工作,設計如下工件淬火示意圖1。

針形零件設計為要求在一端端部(2~3)mm長度內,硬度值達到(870~920)HV,其余仍保持基體硬度,并且需要控制淬火部位長度,為滿足設計要求,研究的針形零件高頻淬火原理如圖1:將針形零件不淬火部位浸入水中,使淬火部位露出水面,這樣就能保證針形零件淬硬端的長度;將針形零件淬火液水嘴置于高頻感應線圈的小軸移出一端,保證當針形零件淬火部位感應加熱到淬火溫度時,直接由加熱區進入淬火區(水嘴淋水位置),然后低溫回火,就可以獲得設計要求的硬度值和金相組織。

2 專用設備研制

2.1 樣機研制

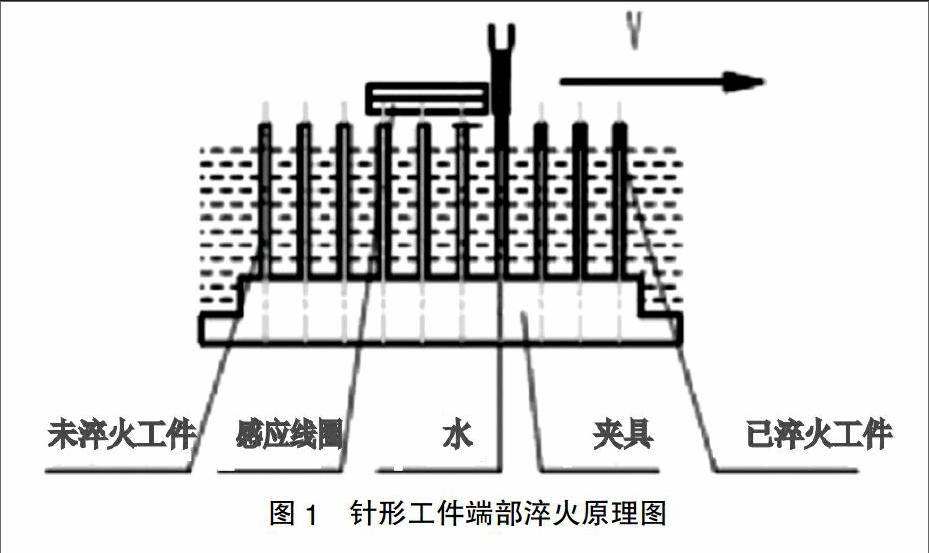

根據淬火裝置原理圖設計了針形零件高頻淬火專用裝置,如圖2,具體過程為:淬火的針形零件置于長條形固定塊上;然后將固定塊放在淬火裝置的滑架上;該滑架通過水槽側面的電機帶動,可以在水槽中間左右移動,啟動高頻淬火裝置;針形零件通過高頻感應線圈被加熱到淬火溫度后,直接進入水流完成淬火。在試驗研制階段使用該設備可基本滿足使用要求,但在批量生產中存在的問題:小軸淬火長度一致性不好,淬火硬度合格率低,工件裝卸操作繁瑣,效率低,不適合批量生產。為此進行了新式專用高頻產淬火設備的研制。

2.2 改進型專用設備研制

原高頻淬火工藝是將工件安裝于定位裝置中,由伺服電機帶動工件滑移板在水中移動,高頻感應線圈及淋水裝置固定不動,進行淬火,由于工件在運動過程中形成的水波使工件露出水面的高度不同,引起小軸淬火長度難于控制。

優化后的工藝采用工件固定不動,高頻感應線圈及淋水裝置同步進行移動實現無時間間隔的淬火工藝方式,通過冷卻設備恒溫控制淬火液溫度,以提高淬火硬度。研制的專用設備如圖3。

3 工藝試驗

經過一系列的工藝試驗,基本確定了工藝參數,加工的零件滿足設計要求。解決了此種工藝難題,采用此種工藝淬火2000根零件用時約2小時,合格率能達到98%以上。

4 結論

(1)研究確定了針形工件的淬火工藝;

(2)根據淬火工藝,研制了專用淬火設備,經過工藝試驗,確定了工藝參數;

(3)采用此種工藝淬火2000根零件用時約2小時,合格率能達到98%以上。

【參考文獻】

[1]劉俞銘.金屬熱處理實用手冊[M].北京:北方工業出版社,2006.194-197.

[責任編輯:王楠]