某SUV車型發動機艙CFD仿真計算與優化

朱晴 陳群 張艷芳 侯亞邦

(中國第一汽車股份有限公司技術中心,長春130011)

?

某SUV車型發動機艙CFD仿真計算與優化

朱晴陳群張艷芳侯亞邦

(中國第一汽車股份有限公司技術中心,長春130011)

【摘要】汽車的動力性和燃油經濟性直接受發動機艙散熱效率的影響。針對某款SUV車型開發設計初期發動機艙內氣體流動狀況進行三維CFD仿真計算,發現從整車格柵外側流入發動機艙的氣體在機艙頂部與底部泄漏嚴重,同時出現熱回流現象。針對該問題提出3種改進方案,在考慮方案實施復雜程度、艙內空間尺寸和改善效果的情況下對3種方案的可行性進行仿真對比分析,得出方案2改進效果最優。

1 前言

汽車發動機艙是一個半封閉的空間,艙內結構布置非常緊湊,散熱比較困難。在新車型開發過程中,如果前期未充分考慮發動機艙部件總成布置對機艙內氣流分布的影響,容易形成冷卻空氣回流,且循環加熱造成機艙整體或局部溫度過高[1]。有文獻研究表明,汽車的動力性和燃油經濟性直接受發動機艙散熱效率的影響[2,3],若發動機艙內溫度過高,會使冷卻水溫升高,發動機燃燒效率下降,導致汽車動力性和燃油經濟性大幅下降。高溫還會使發動機艙內零部件的可靠性降低,甚至局部高溫還可能導致汽車自燃,造成生命財產損失[4、5]。因此,對汽車發動機艙內空氣流動和散熱性能的研究就愈顯重要。

本文針對某新開發SUV車型的發動機艙內氣體流動進行三維CFD仿真,分析艙內空氣流動與熱環境狀況,并根據存在的問題提出優化方案。

2 計算模型與計算方法

2.1計算模型

汽車發動機艙內部件排布緊密且結構復雜,為了能夠得到比較準確的仿真結果,仿真所用模型為1∶1的全尺寸三維汽車模型,模型中完全保留發動機艙內的所有關鍵部件,且車身、底盤等部件也盡量保持真實結構特征。該車型前端冷卻模塊布置方式為CRFM形式[6],即冷凝器、散熱器和風扇按序排列的形式,此外低溫散熱器布置在冷凝器下部。同時,為簡化計算,適當省去電子線束、空調管路等對流動影響較小的細小部件,仿真模型如圖1和圖2所示。

2.2三維模型計算域及網格劃分

由于氣體在汽車發動機艙內的流動受到外流場的影響,因此采用適用于外流場的計算域,三維計算域模型如圖3所示。為了提高計算精度,確保計算穩定和加快計算收斂,依據流場在各區域變化程度的不同,對體網格按區域進行不同程度的細化,并將整車生成邊界層,使用Star ccm+中Trim網格形式生成體網格,數量約為1 200萬。計算模型中截面網格如圖4所示。

圖1 整車模型

圖2 發動機艙內部模型

圖3 三維計算域模型

2.3計算邊界條件

計算域入口采用速度入口,出口采用壓力出口,壓力為標準大氣壓。換熱器包括高溫散熱器、冷凝器、低溫散熱器,采用多孔介質模型來模擬氣流在其厚度方向的壓力降,阻尼系數通過試驗數據擬合獲得。風扇采用雙重參考模型(MRF)方式處理。

3 計算結果分析

仿真計算主要在4種典型熱平衡工況下進行,具體工況如表1所列。

3.1換熱器入口面上速度分布

3.1.1高溫散熱器入口面上速度分布

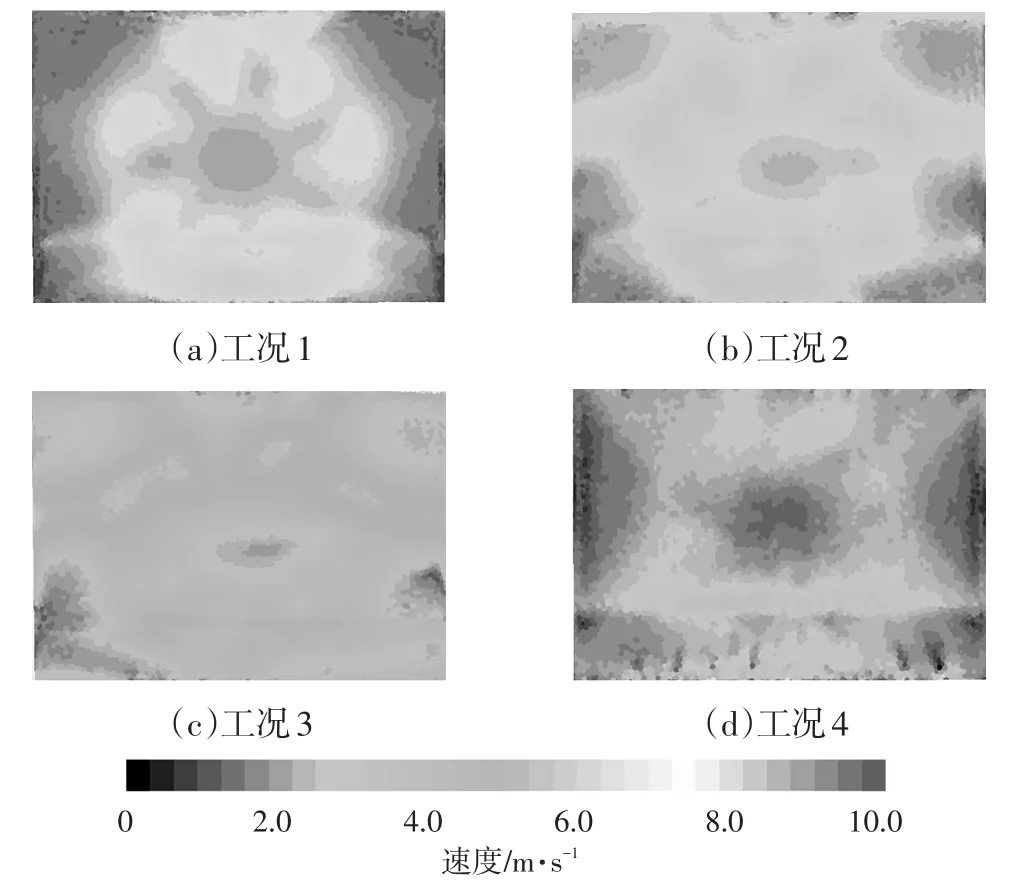

4種工況下高溫散熱器入口面上速度分布如圖5所示。

圖5 4種工況高溫散熱器入口面上速度分布

從圖5可以看出,隨著車速增大,高溫散熱器入口面上速度也相應增大,但受單風扇結構及冷卻模塊布置位置的影響,該散熱器進口速度分布不均勻,邊緣有低速區,下部有高速區。另外,在怠速工況下,由于主要氣流來自風扇的抽吸作用,因此速度較低。

3.1.2冷凝器和低溫散熱器入口面上速度分布

4種工況下冷凝器與低溫散熱器入口面上速度分布如圖6所示,其中上部分為冷凝器,下部分為低溫散熱器。可知,由于受上、下格柵形狀及冷卻模塊位置的影響,冷凝器與低溫散熱器入口面上速度分布都很不均勻,冷凝器中間有高速區,低溫散熱器中間有低速區,且怠速工況下速度也較低。

圖6 4種工況冷凝器與低溫散熱器入口面上速度分布

3.2機艙內流場分布

工況1y=0對稱面上速度分布矢量圖如圖7所示。怠速工況高溫散熱器出口流線如圖8所示。

圖7 工況1y=0對稱面上速度分布矢量圖

圖8 怠速工況高溫散熱器出口流線

由圖7可知,通過上格柵進入機艙的氣體,一部分進入前端冷卻模塊對散熱部件進行冷卻,另外一部分沿著機艙上部向后流動;通過下格柵進入機艙的氣體,一部分進入冷凝器和低溫散熱器對其進行冷卻,而大部分氣體從機艙底部和兩側向后流動,其中一部分從低溫散熱器下部流過進入高溫散熱器下部,當車速增大時,這種趨勢有所下降。換熱器的進氣來源主要為上格柵的兩個下進氣口和下格柵,當車速較低時,會有機艙后部的氣體回流至換熱器前。這是由于車輛在低速行駛時,風扇對空氣的流動起很大作用,空氣在風扇的抽吸作用下通過進氣格柵流入發動機艙內。

機艙對稱面壓力分布如圖9所示。

圖9 機艙對稱面壓力分布

由圖9可知,氣流經過冷凝器和散熱器后溫度升高,冷卻模塊后方溫度高于前方,且由于風扇的壓升作用,冷卻模塊后方形成一個高壓區,高溫氣流從風扇后方溫度和壓力較高的區域繞過冷卻模塊,流向冷凝器前方溫度及壓力較低的區域。而當車速較高時,風扇的壓升作用會減弱,冷卻模塊前后壓差降低,基本不存在熱空氣回流再次進入冷卻模塊的情況。此外,進氣格柵內側壓力會低于外側壓力,壓差對外界空氣流入格柵有推動作用。在怠速工況時,由于存在回流,使冷卻模塊前方空氣溫度較高,壓力也有所升高,導致格柵內外側壓差減小,對格柵進氣的推動作用減弱,使格柵進氣量減少。

由于單風扇結構及格柵進風角度的影響,冷凝器、高溫散熱器和低溫散熱器的進口速度分布不均勻,長時間工作會使其壽命降低。氣體從格柵進入機艙時,一部分進入前端冷卻模塊,另一部分從機艙上部、下部及兩側流向后方,并沒有對高溫部件起到冷卻作用。熱空氣回流會導致流入冷卻模塊的冷空氣流量減少,被加熱的高溫氣體再次進入散熱器,導致散熱量減少,散熱器散熱能力不能滿足要求,嚴重影響發動機艙的散熱性能。

3.3排氣側流場分布

發動機排氣側表面速度分布如圖10所示。可知,熱負荷高的區域氣體流速相對較高,排氣管隔熱罩及油底殼周圍的氣體流速接近于4 m/s,基本滿足設計要求。

圖10 發動機排氣側表面速度分布

4 優化方案

對原車型進行一維冷卻系統計算分析,發現工況1有超溫現象,因此需要對原車型進行改進優化。根據原車型發動機艙內流場分布和結果分析,提出將單風扇結構改成雙風扇結構,適當調整前格柵進風角度,也可以在前端冷卻模塊周圍加裝擋風板進行密封,或者將冷卻模塊尺寸增大以增加換熱能力和空氣流量等優化方案。

綜合考慮成本、技術復雜程度、空間尺寸和改善效果,決定采用加裝擋風板和增大冷卻模塊尺寸兩種改進措施,并對改進方案進行新一輪的仿真計算分析。兩種改進措施的設計方案如圖11~圖13所示,其中方案1是在高溫散熱器兩側、低溫散熱器兩側和底部加裝擋風板,其中高溫散熱器加裝的為兩細條平行擋風板,低溫散熱器底部擋風板與下格柵區域相連,兩側的擋風板距離車身前端進氣格柵有一定距離;方案2是在冷卻模塊上部、兩側和底部都加裝擋風板,且頂部與底部的擋風板與進氣格柵區域相連接;方案3是增大高溫散熱器和風扇尺寸,且由于其它參數需求,下格柵進風面積有所減小。

圖11 方案1

圖12 方案2

圖13 方案3

5 優化結果分析

5.1優化后機艙流場分析

分別針對4種典型工況對改進后的3種方案進行仿真計算,以工況1為例(熱負荷最苛刻),其對稱面的速度分布云圖如圖14~圖17所示。

圖14 原車型對稱面速度分布

圖15 優化方案1對稱面速度分布

圖16 優化方案2對稱面速度分布

圖17 優化方案3對稱面速度分布

由圖14可以看出,氣流從機艙上部與底部泄漏嚴重,導致進氣利用率較低。由圖15~圖17可知,方案1盡管上部氣流仍有泄漏,但下部加擋風板后,從下格柵進入的氣體一部分進入冷凝器,一部分進入低溫散熱器,還有少部分繞過低溫散熱器流入高溫散熱器;方案2上部與下部都加擋風板后,從格柵進入的氣體基本全部進入前端冷卻模塊,進氣利用率較高,散熱能力較強,但局部有小漩渦出現;方案3中顯示雖然上部與下部仍有氣體泄漏,但由于散熱器和風扇尺寸都加大,所以前端冷卻模塊的進風量仍有所增加。

5.2優化后換熱器與格柵進風量分析

工況1不同位置進風量如表2所列。

表2 工況1不同位置進風量 kg/s

從表2可以看出,高溫散熱器與冷凝器的進風量是依次增加的,說明3種改進方案均有改進效果。由于方案3中下格柵進風面積減小,所以導致方案3中低溫散熱器與下格柵進氣量有所減少;方案2中上部與下部均有擋風板,使得從格柵進入的氣流都要流經換熱器,進氣利用率較高,但氣流的通暢性較差,導致格柵內外壓差減小,所以格柵的進氣量與原方案和方案1相比有所減小,并容易出現漩渦。

5.3優化后換熱器進風溫度分析

工況1不同位置進風溫度如表3所列。

表3 工況1不同位置進風溫度 ℃

由表3可知,從原方案到方案3,高溫散熱器進風溫度是依次降低的;方案3中下格柵進風面積減小,所以低溫散熱器與冷凝器進風溫度稍有升高,但升高幅度不大。

5.4優化后格柵進氣利用率

汽車前端的結構變化會引起格柵進氣量以及進入冷卻模塊的空氣流量發生變化,因此引入格柵進氣利用率來評價發動機艙散熱性能。格柵進氣利用率定義為經過高溫散熱器的空氣占由格柵進入空氣的比值。

4種方案不同工況下格柵進氣利用率如表4所列。

表4 4種方案不同工況下格柵進氣利用率 %

從表4可以看出,同種工況下,不同方案利用率是逐漸升高的,說明改進效果明顯。

對于3種改進方案,從換熱器進風量、進風速度和進風溫度3個方面考慮,方案2和方案3改進效果顯著,但方案3將散熱器和風扇尺寸加大,并不能阻擋熱空氣回流至冷卻模塊,還會消耗能量,增加噪聲,所以綜合考慮方案2為最優。

6 結束語

通過在4種典型工況下對某SUV車型發動機艙內流場進行三維CFD仿真模擬,分析了發動機艙內的氣體流動情況,得出以下結論:

a.原始模型中氣體從格柵進入后一部分流過前端冷卻模塊進行冷卻;一部分從機艙上部、底部與兩側向后流動,泄漏嚴重。在怠速工況下,機艙內有冷卻空氣回流現象。

b.冷卻風扇在車速低時工作效果明顯,而車速高時工作效果較差。

c.針對原始模型存在的問題,提出3種改進方案并對其進行仿真計算分析。綜合考慮得出方案2最優,改進效果顯著。其在熱負荷最為苛刻工況下,高溫散熱器進風量提高了9 %,高溫散熱器進風速度提高了10 %,入口風溫降低了6 %,格柵進氣利用率也從40.07 %提高到51.12 %。

參考文獻

1 Ashok Patidar, Umashanker Gupta, Nitin Marathe. Optimiza?tion of Front End Cooling Module for Commercial Vehicle Using CFD Approach. SAE Paper 2013-26-0044.

2袁狹義,谷正氣,楊易,等.汽車發動機艙散熱的數值仿真分析.汽車工程,2009,31(9):843~847.

3Francesco Fortunato,Fulvio Damiano,Luigi Di Matteo etal. Underhood Cooling Simulation for Development of New Ve?hicles. SAE Paper 2005-01-2046.

4 Ales Alajbegovic, Bing Xu, Alex Konstantinov ,etal. Simula?tion of Cooling Airflow under Different Driving Conditions. SAE Paper 2007-01-0766.

5 Vivek Kumar,Sachin A Shendge. Underhood Thermal Simu?lation of a Small Passenger Vehicle with Rear Engine Com?partment to Evaluate and Enhance Radiator Performance. SAE Paper 2010-01-0801.

6 Suvankar Manna,Yogendra Singa Kushwah. Optimization of a Vehicle Under Hood Airflow Using 3D CFD Analysis. SAE Paper 2015-01-0349.

(責任編輯晨曦)

修改稿收到日期為2015年11月1日。

Underhood CFD Simulation and Optimization of a SUV

Zhu Qing, Chen Qun, Zhang Yanfang, Hou Yabang (China FAW Co., Ltd R&D Center, Changchun 130011)

【Abstract】Vehicle dynamic property and fuel economy are directly affected by underhood heat dissipation efficiency. In this research, underhood air flow of a SUV is simulated with 3D CFD software in the early development stage, and the air which flows into underhood from out of vehicle grille is found leak seriously at the top and bottom of underhood, and thermal reflow also arises. For this issue, three modifications are put forward, whose feasibilities are simulated, compared and analyzed with consideration of complexity of implementation, compartment space dimensions and improvement effect, and it is concluded that modification 2 has the best effect.

Key words:SUV, Underhood, Flow field, Numerical simulation, Optimization

中圖分類號:U464.1

文獻標識碼:A

文章編號:1000-3703(2016)01-0001-05

主題詞:SUV車型發動機艙流場數值模擬優化