新時期航天產品科研生產管理模式研究(下)

◎北京控制工程研究所 付若愚 曹宇 劉鷺航

新時期航天產品科研生產管理模式研究(下)

◎北京控制工程研究所 付若愚 曹宇 劉鷺航

四、科研生產管理的對策

1.加強組織體系建設

一是調整組織結構,形成專業化分工。

對傳統航天產品研制單位內部研究室的組織結構進行系統調整,實現組織結構的專業化。組織的專業化分工能夠使各部門明確責任和任務,提高部門效率,降低組織運行成本。專業化分工就是要把組織活動的特點和參與者的特點結合起來,把每位員工都安排在適當的領域中積累知識、發展技能,從而不斷提高工作效率。通過對組織結構的調整和運營方式的改變加強產品研制的專業化分工,注重核心產品的獨立化運營。

研究所在原有研究室內部專業化建設工作的基礎上,對研究室組織結構進行進一步調整,以專業和產品為維度,成立七大產品中心,下設專業技術實驗室、產品設計部、產品生產部及產品工程部。實驗室負責配合設計部和生產部完成產品研制及生產相關實驗;設計部承擔產品的共用技術開發、新產品開發職能;生產部承擔產品排產及生產線管理的職能;工程部負責對產品的工藝進行管理,提高可制造性。

二是進行崗位梳理,建設產品專業隊伍。

多數航天產品研制單位仍在沿用型號“兩總”的直線型單一型號崗位管理體系。為適應型號—產品的矩陣式管理模式,需要以優化隊伍結構、提升隊伍能力為核心,根據產品研制、生產流程建立與崗位職能相適應的產品崗位體系。產品崗位體系以產品總工程師為核心,建立4支單機級專業化隊伍,分別為產品設計隊伍、產品指揮調度隊伍、產品制造隊伍以及產品保證隊伍。

產品總工程師是產品專業隊伍的核心,作為產品專業技術及研制生產的第一負責人,其在產品專業隊伍中的作用類似于型號隊伍中的“兩總”。

產品設計隊伍由專業設計師和產品設計師組成。專業設計師負責產品的專業技術發展及規劃,負責關鍵技術攻關和核心技術儲備;產品設計師側重當前產品的設計、工程實現及更新換代。

產品指揮調度隊伍由產品調度和產品工程師組成。產品調度負責產品組批生產過程中的計劃進度管理及資源調度工作;產品工程師負責具體環節的計劃制定、執行與控制。

產品制造隊伍由產品工藝師、產品測試師與產品試驗師組成。產品工藝師負責識別產品工藝的關鍵特性,對生產中的工藝過程進行把關;產品測試師和產品試驗師負責產品的測試與標定。

產品保證隊伍由產品保證工程師組成。堅持產品保證隊伍與設計、生產分離,同時強化產品保證工程師識別變化、把握關鍵的職責,實現對產品研制過程的全程監督和把關。

三是利用外部資源,構建完整產業鏈。

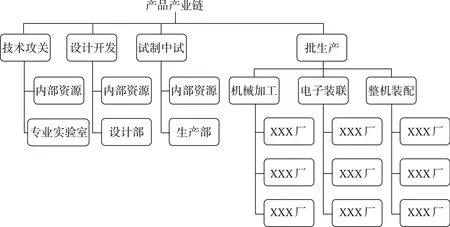

在加強產品專業化分工的同時,應積極調整研究、設計、生產布局,在把握核心的基礎上積極利用外部優質生產資源,構建完整的產品設計、開發與生產產業鏈條。堅決貫徹“兩頭在內、中間在外、核心在手”的產業發展思路,聯合戰略合作伙伴完成成熟產品或部組件的批生產。進一步擴大批生產外協、外包比重,確保產品生產能力,重要外協項目建立全面的備份外協單位,減少對一個單位的依賴,降低外協風險,并與關鍵部組件外協生產單位建立戰略合作伙伴關系。產品產業鏈布局如圖1所示。

2.強化管理體系職能

一是形成矩陣式立體管理體系。

對原有的單一型號科研管理進行分化,分別對型號與產品進行獨立管理。型號管理主要面向項目下達任務需求,加強系統級工作的需求分析和管控,確保型號任務順利完成;產品管理主要面向資源統籌安排綜合計劃,加強資源調配和綜合管理,保證各型號所需的產品能夠平衡有序、連續穩定生產。

型號—產品矩陣式管理模式如圖2所示,圖中縱向的黑點代表型號對不同產品的需求,橫向的黑點則代表從產品維度對需求進行匯總與分析,并進行綜合計劃和排產。這樣便可以合理安排產品的生產,使得現有的設備、人力等資源在利用上實現均衡,避免傳統模式對資源利用的波浪式跳躍,造成對設備、人力等資源過度集中利用,導致產品質量穩定性下降,同時還造成某個時間段內設備、人力資源的閑置。

型號—產品矩陣式管理實現的生產目的主要包括:一是整合型號級對不同產品的需求。由于航天器產品存在多品種、小批量的生產需求,通過整合不同的產品需求,將類似的產品進行適當歸類,合理安排生產資源,進行統一研制、統一生產。二是提高對現有資源的生產利用效率。實現同一產品生產過程中物料供應使用的集中,減少和避免設備的反復調整與產品的重復生產,提高產品的產能,滿足產量與進度上的要求,同時實現全年的均衡生產。三是強化不同產品的穩定性和質量。通過整合對產品的總量需求,以更加專業化的研制流程實現新開發產品的工藝與批生產產品的適應,提高各型號產品之間的通用性、單類產品的穩定性。四是明確型號—產品生產的管理責任。這種方式能使科研生產管理秩序更清晰有序,使以產品生產線為基礎的生產組織模式逐步成型,對型號與產品的分層分級管理責任更明確,強化單機產品的綜合管理、平衡排產。

二是通過綜合策劃,加強計劃統籌。

圖1 產品產業鏈結構

圖2 型號—產品矩陣式管理

策劃是計劃管理的基礎,也是做好綜合計劃的有效方法。建立一套由型號至產品的綜合策劃制度,目的是加強以策劃為牽引的綜合管理模式,力求將管理重心前移,做到“提前抓、提前干”。在結合系統級全年科研生產任務的基礎上開展周密細致的各級策劃,將需求層層向下分解,為資源的有效分配及計劃的合理編制奠定了良好的基礎。

科研生產綜合策劃要做到頂層把控。對全年各型號的計劃需求進行綜合分析,明確各項任務的宏觀計劃和先后次序,形成指針并不斷更新,為各單機產品排產分配提供依據,作為各型號全年工作策劃的輸入文件。

各型號相關策劃以型號為牽引。依據綜合策劃安排,對型號全年研制任務進行分解,明確各單機產品的生產計劃及數量等相關信息,確定大型試驗、電性件使用的公共資源需求。在綜合各型號需求確定后,形成全年單機產品的生產訂單。

生產策劃做到均衡排產。依據全年單機生產訂單開展需求分析及綜合排產,明確對各類通用產品和電子線路類產品的計劃需求,各產品和平臺據此開展通用產品及電子線路的生產策劃,形成下一級針對零組件加工生產及電裝的需求與計劃,相關環節再針對此開展進一步的策劃,從而形成全年科研生產系統性的策劃(見圖3)。

3.規范工程過程管理

一是強化產品保證,落實基層質量管理。

產品保證的內容涵蓋了產品保證管理、質量保證、可靠性保證、安全性保證、空間環境適應性保證、EEE元器件保證、材料與機械零件和工藝保證、軟件保證、地面設備保證,對于產品研制全過程進行全面充分的風險管控。結合宇航產品未來發展需求和當前轉型重點,考慮到日益精細復雜的任務需求和多方協作的生產形勢,確定通過建立產品保證隊伍將產品保證落實在基層的質量管理新思路,相應的組織、程序、規章、工具則形成履職支撐和保障。

產品保證的目標是支持工程項目風險管理,對技術風險進行充分的鑒別、評價、預防和控制;保證完成航天產品規定的任務目標,確保其安全、可用、可靠;提高宇航工程項目的效益,提高航天科技工業的競爭力。其核心是以風險管理為手段,圍繞風險識別與控制開展產品保證工作。工作基礎是科學配套的產品保證標準、制度體系及細致嚴謹的產品保證文件體系(策劃、實施、總結),實施的關鍵在于專業化的產品保證隊伍,行使叫停、預警、避免低效率的職責。

圖3 分級策劃樹

產品保證工作的機制是全過程管控,自設計至生產、自所內至外協實現過程全覆蓋,并在不同階段、針對不同對象采取差異化管控方法,重點是將傳統的粗放式質量管理轉向精細化,確保批生產產品質量一致性,產品保證實施過程如圖4所示。

二是規范產品保證實施流程。

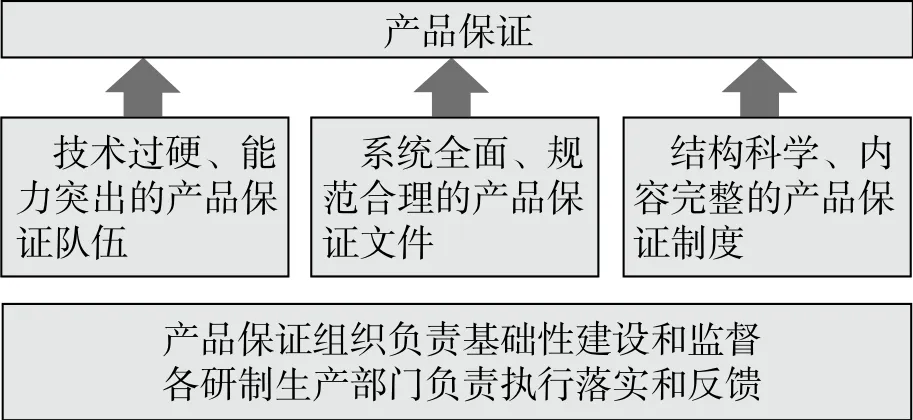

產品保證工作的配套建設主要是通過人員的專業化、文件體系的規范化、制度標準的齊備化將原來的經驗式研制轉變為知識型研制,使研制過程更為固化。以風險型、精細化、技術性替代傳統管理,兼顧多接口、全過程、全要素的管理,產品保證的支撐要素如圖5所示。

在產品保證工作實踐中要把握關鍵,將管控風險作為核心任務。做好以產品保證計劃為抓手,確保設計規范、驗證充分;以基線控制為抓手,確保狀態受控、質量穩定;以產品保證要求為抓手,確保要求及時傳遞、把握關鍵。

2010年以來,北京控制工程研究所從科研生產組織體系、管理機制以及工程過程3個方面大膽創新,采取了一系列針對性的措施,用3年時間在人員增長僅10%的條件下實現了科研生產能力翻番,質量問題發生率為歷史同期最低,全面滿足航天任務發展需求,完成了科研生產管理模式的一次成功轉型,為未來持續發展奠定了堅實基礎。

圖4 產品保證實施過程

圖5 產品保證的支撐要素