粗糙度對(duì)離心泵泥沙磨損特性的影響分析

蘇佳慧,董 靜,錢忠東,郭志偉

(武漢大學(xué) 水資源與水電工程國(guó)家重點(diǎn)實(shí)驗(yàn)室,武漢 430072)

我國(guó)的許多灌區(qū)都是以黃河水作為灌溉水源,但黃河水流含沙量很高,使得水泵的磨損問(wèn)題非常嚴(yán)重。泥沙磨損會(huì)導(dǎo)致水泵揚(yáng)程,流量,效率大幅度下降,運(yùn)行功率增加,運(yùn)行可靠性降低,水泵的高效和安全運(yùn)行得不到保證。因而泥沙磨損一直是水泵研究的重點(diǎn)。

已有的研究表明,壁面粗糙度會(huì)對(duì)水泵的性能產(chǎn)生顯著的影響。鄭槐卿[1]通過(guò)試驗(yàn)得到了適合計(jì)算離心泵流道表面粗糙度對(duì)效率影響的公式;談明高、劉厚林[2]等研究了粗糙度對(duì)離心泵性能數(shù)值預(yù)測(cè)的影響;李龍,王澤[3]研究了粗糙度對(duì)軸流泵水力性能的影響。目前,有關(guān)粗糙度的研究多是清水工況,對(duì)于抽送含沙水流時(shí),壁面粗糙度對(duì)離心泵的影響,相關(guān)的研究較少。

目前計(jì)算流體力學(xué)(CFD)方法對(duì)水泵性能預(yù)測(cè)的結(jié)果已達(dá)到工程應(yīng)用精度,因此本文對(duì)雙吸式離心泵采用數(shù)值模擬的方法[4],綜合研究壁面粗糙度及含沙水流對(duì)雙吸式離心泵的影響。

1 計(jì)算模型

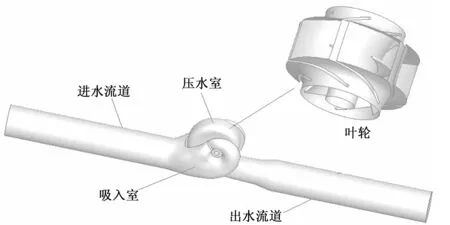

計(jì)算采用的雙吸式離心泵模型如圖1所示,計(jì)算區(qū)域包括進(jìn)水流道、半螺旋形吸入室、葉輪部分、蝸殼壓水室、出水流道。計(jì)算模型以250S-14雙吸式離心泵為原型泵,設(shè)計(jì)工況下?lián)P程14 m,額定轉(zhuǎn)速1 450 r/min,葉片數(shù)6片。葉輪直徑為244 mm,進(jìn)出水流道管徑250 mm,進(jìn)出水流道長(zhǎng)度均為5倍管徑。

圖1 雙吸式離心泵三維模型圖

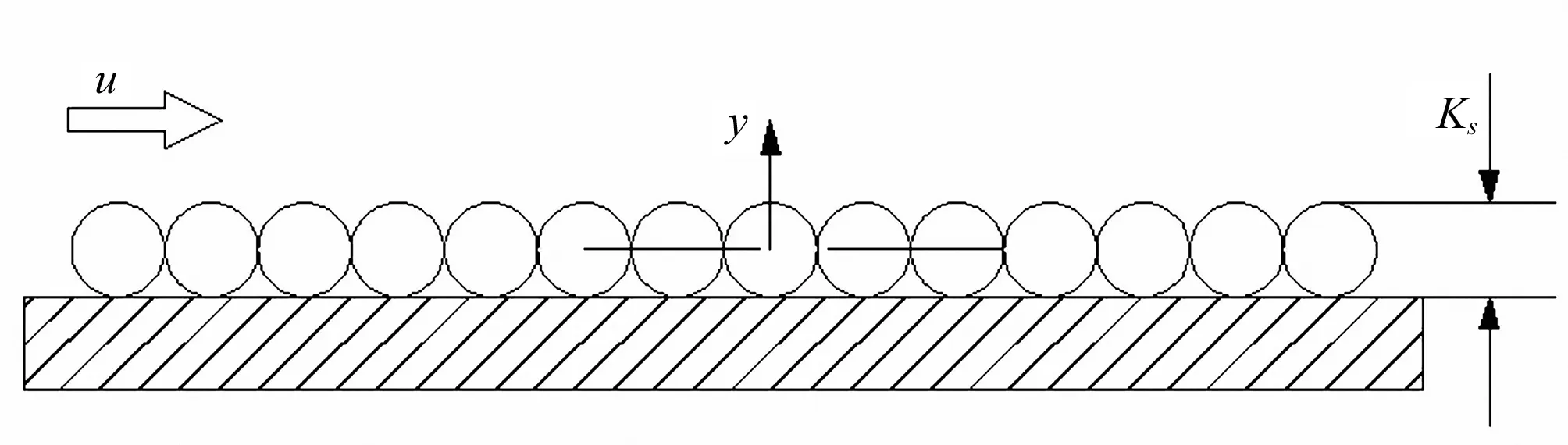

表面粗糙度是指加工表面具有的較小間距和微小峰谷的不平度。表面粗糙度越小,表面越光滑。按照現(xiàn)有的加工制造水平,實(shí)際生產(chǎn)的水泵壁面粗糙度高低不一,錯(cuò)落分布,表面結(jié)構(gòu)比較復(fù)雜,粗糙元一般具有各種形狀與尺寸,且隨機(jī)分布,很難對(duì)其進(jìn)行準(zhǔn)確的描述,由于計(jì)算軟件自身的局限性,不可能完全真實(shí)地反映實(shí)際的粗糙狀況,因此,本文對(duì)實(shí)際情況進(jìn)行了簡(jiǎn)化,認(rèn)為壁面分布有均勻的粗糙元,以此來(lái)初步探究一種理想的壁面粗糙狀況對(duì)雙吸式離心泵泥沙磨損的影響機(jī)理。在Fluent文件中,壁面粗糙狀況如圖2所示。

圖2 均勻沙粒粗糙元分布

2 控制方程

離心泵內(nèi)的流動(dòng)為湍流流動(dòng),湍流流動(dòng)隨時(shí)間和空間呈現(xiàn)不規(guī)則的脈動(dòng),因此在計(jì)算時(shí)引入了湍流模型,假定湍流中的流場(chǎng)變量由一個(gè)時(shí)均量和一個(gè)脈動(dòng)量組成,將瞬態(tài)Navier-Stokes方程雷諾平均得到雷諾時(shí)均方程(RANS)。

連續(xù)方程:

(1)

動(dòng)量方程:

(2)

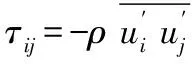

由于方程中增加了未知的雷諾應(yīng)力項(xiàng)τij,方程不封閉,因而引入湍流封閉模型。半螺旋形吸入室、蝸殼壓水室以及葉輪的旋轉(zhuǎn)使得雙吸式離心泵內(nèi)存在強(qiáng)烈的旋流,而標(biāo)準(zhǔn) 模型在計(jì)算強(qiáng)旋流時(shí)與實(shí)驗(yàn)結(jié)果偏離較大[5],因此文章采用可靠性更高的RNGk-ε模型[6]。Reynolds應(yīng)力表示為:

(3)

在高雷諾數(shù)時(shí),湍動(dòng)黏性系數(shù)表示為:

(4)

式中:k表示湍動(dòng)能;ε為耗散率。

對(duì)于RNGk-ε模型,k與ε由以下兩個(gè)輸運(yùn)方程得來(lái)。

湍動(dòng)能方程:

(5)

耗散率方程:

(6)

式中:C1ε=1.42,C2ε=1.68,Cμ=0.084 5,αk=αε=1.393;Gk是指由平均速度梯度產(chǎn)生的湍動(dòng)能;Gb是指由浮力產(chǎn)生的湍動(dòng)能;YM是可壓縮湍流流動(dòng)產(chǎn)生的膨脹脈動(dòng)對(duì)耗散率的影響;Sk和Sε為用戶自定義項(xiàng)。

歐拉-拉格朗日多相流模型可以準(zhǔn)確的模擬顆粒在連續(xù)相中的運(yùn)動(dòng),模型中的顆粒運(yùn)動(dòng)方程為:

(7)

磨損速率方程為:

(8)

3 邊界條件與計(jì)算方法

本文的計(jì)算工況采用設(shè)計(jì)工況,按照水泵實(shí)際運(yùn)行時(shí)的測(cè)量數(shù)據(jù)設(shè)定邊界條件。設(shè)置固定進(jìn)口流量與出口壓力。進(jìn)口斷面質(zhì)量流量134.5 kg/s,出口壓力137.303 3 kPa。計(jì)算時(shí)認(rèn)為離心泵內(nèi)的流體不可壓縮,計(jì)算中不考慮重力對(duì)流場(chǎng)的影響。近壁區(qū)處理采用標(biāo)準(zhǔn)壁面函數(shù),壁面邊界條件采用無(wú)滑移條件,葉輪各壁面采用旋轉(zhuǎn)的參考坐標(biāo)并設(shè)定旋轉(zhuǎn)速度相對(duì)流域旋轉(zhuǎn)速度為0。離散相沖擊磨損模型設(shè)置為顆粒隨機(jī)軌道模型,通過(guò)給定顆粒隨流體流入的質(zhì)量流量來(lái)考慮水流中所有粒子的影響。設(shè)置單一濃度,單一粒徑的顆粒進(jìn)行模擬計(jì)算,著重研究泵在低濃度、小粒徑泥沙作用下的磨損狀況。設(shè)置顆粒粒徑0.02 mm,質(zhì)量流量1.35 kg/s。

壓力-速度耦合采用收斂速度較好的SIMPLEC算法,方程離散采用有限體積法,離散后的方程采用Green-Gauss Cell Based方法計(jì)算梯度,PRESTO格式計(jì)算壓力方程,QUICK格式計(jì)算動(dòng)量方程,一階迎風(fēng)差分格式計(jì)算湍動(dòng)能方程、耗散率方程。

4 計(jì)算結(jié)果與分析

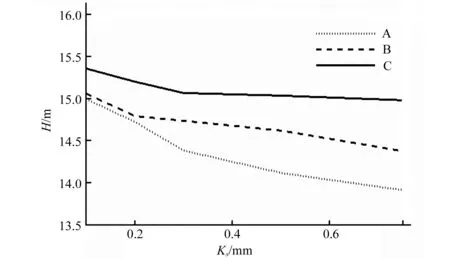

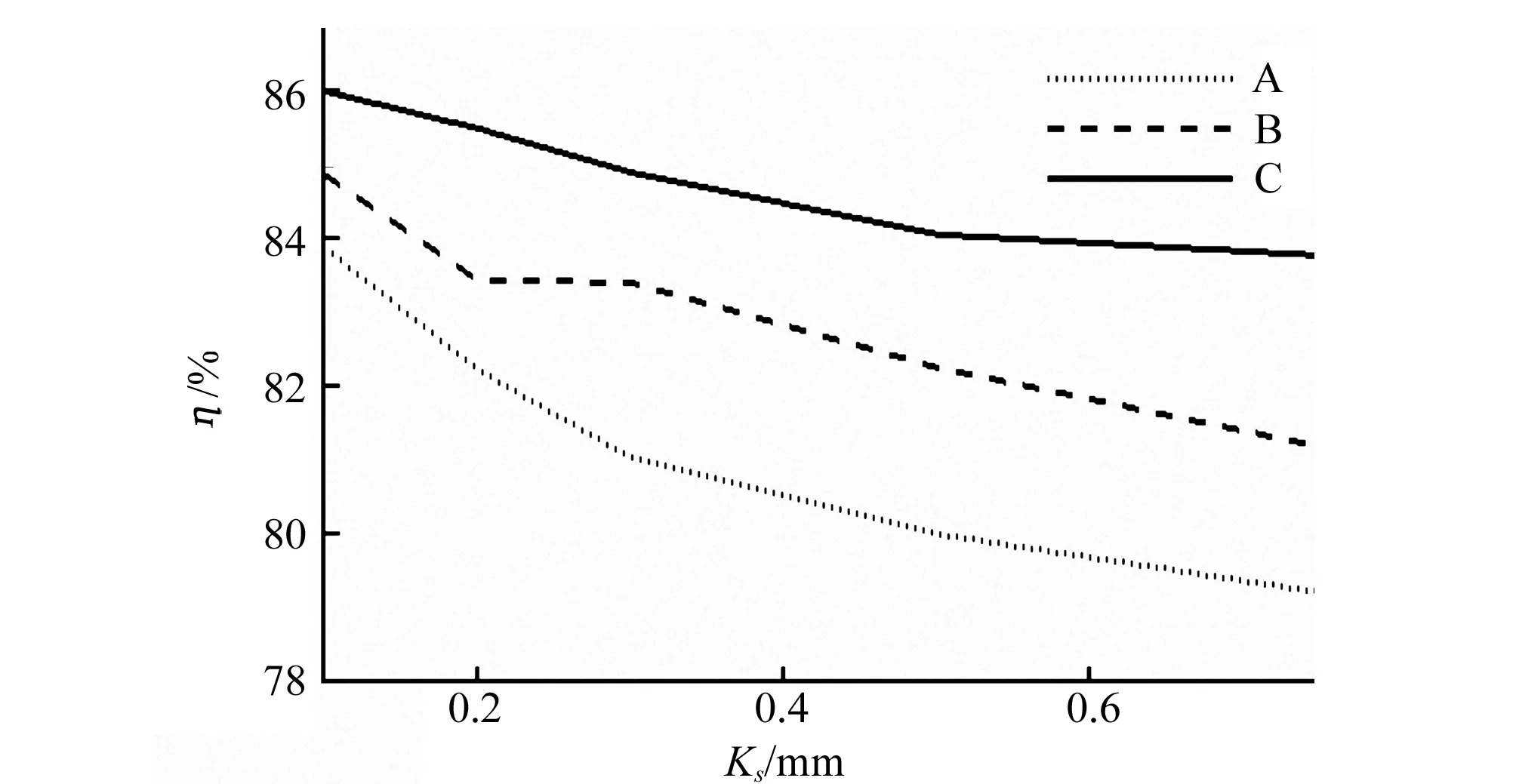

普通新鑄鐵的當(dāng)量粗糙度約為0.3 mm[7]。本文設(shè)置壁面粗糙度Ks=0.1、0.2、0.3、0.5、0.75 mm,分別計(jì)算以下3種情況時(shí)壁面粗糙度對(duì)模型泵的影響:A,同時(shí)改變水泵所有部件的粗糙度;B,只改變?nèi)~片以外所有部件的粗糙度;C,只改變?nèi)~片的粗糙度。圖3和圖4為離心泵揚(yáng)程、效率隨壁面粗糙度變化的關(guān)系曲線。

圖3 揚(yáng)程變化曲線圖

圖4 效率變化曲線圖

從圖3和圖4可以看出,隨著粗糙度的增大,水泵的揚(yáng)程、效率都在下降。小粗糙度時(shí)下降速度較快,大粗糙度時(shí)下降速度減緩。同時(shí),對(duì)比A、B、C 3種情況對(duì)應(yīng)的曲線,發(fā)現(xiàn)A下降最快,B次之,C最緩,綜合考慮所有壁面的粗糙度下,顯然比單獨(dú)考慮某一部分的影響大,這也是A下降快的原因。對(duì)比單獨(dú)考慮葉片(C)和只不考慮葉片(B)的情況,發(fā)現(xiàn)后者的影響反而更大,對(duì)于本文,其原因是模型中的進(jìn)出水管道較長(zhǎng),所占的水力損失的比例相對(duì)較大。對(duì)揚(yáng)程、效率進(jìn)行計(jì)算發(fā)現(xiàn),壁面粗糙度從0.1 mm增大到0.75 mm時(shí),A情況的計(jì)算揚(yáng)程從15 m下降到13.92 m,下降幅度7.2%;效率由83.9%下降到79.22%。C情況的計(jì)算揚(yáng)程從15.36 m下降到14.98 m,下降幅度2.5%;效率由86%下降到83.78%。

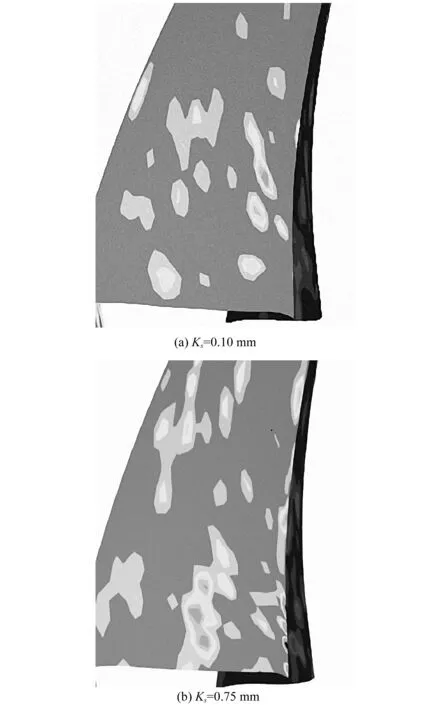

圖5和圖6為考慮泵所有部件粗糙度(A情況)時(shí),葉片壓力面和吸力面的磨損速率分布圖,設(shè)置最大磨損率為2×10-6kg/(s·m2),最小磨損率為1×10-8kg/(s·m2),通過(guò)對(duì)比同一位置處的磨損速率來(lái)研究磨損的變化情況。圖5(a)和圖6(a)對(duì)應(yīng)葉片粗糙度0.1 mm,圖5(b)和圖6(b)對(duì)應(yīng)葉片粗糙度0.75 mm。對(duì)比圖5可以看出,隨著粗糙度的增大,磨損嚴(yán)重的葉片1(見(jiàn)圖5的標(biāo)示)處,磨損速率明顯降低。在磨損強(qiáng)度也比較大的葉片進(jìn)口處,磨損狀況基本沒(méi)有變化。從壓力面葉片整體來(lái)看,粗糙度增大時(shí),葉片產(chǎn)生輕度磨損的面積變大。對(duì)比圖6可以看出,隨著粗糙度的增大,葉片吸力面在進(jìn)口處的磨損有輕度的加重,磨損強(qiáng)度較大的面積有輕微地增大。從整體來(lái)看,受到輕度磨損的區(qū)域面積增大。

圖5 壓力面磨損速率分布圖

圖6 吸力面磨損速率分布圖

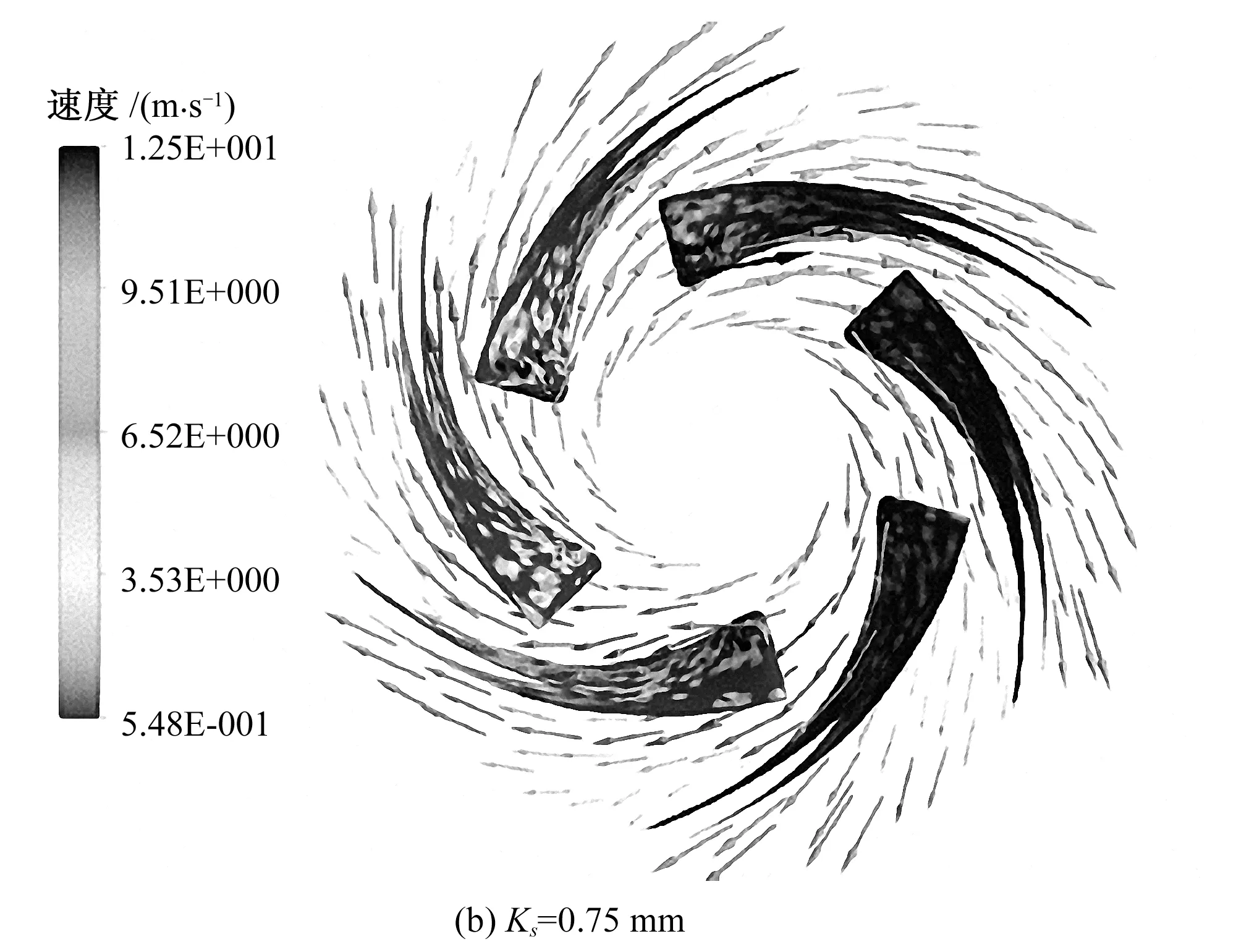

圖7為葉輪在z=0.04 m處截面的流場(chǎng)圖,可以看出,粗糙度增大,水流速度有輕度的增加。流場(chǎng)的分布狀況沒(méi)有明顯的變化。圖8為葉片1的壓力面對(duì)應(yīng)的顆粒堆積速率圖,圖9為葉片3的吸力面對(duì)應(yīng)的顆粒堆積速率圖,顆粒堆積速率范圍為0~40 kg/(s·m2)。結(jié)合磨損速率圖可以發(fā)現(xiàn),顆粒堆積速率大的位置處,磨損速率也較大。粗糙度增大時(shí),葉片1壓力面出口處的顆粒堆積速率減小,葉片磨損得到改善;葉片3吸力面進(jìn)口處的顆粒堆積速率增大,葉片磨損有輕度的加重。因此,在本文所研究的顆粒粒徑及粗糙度范圍內(nèi),顆粒堆積速率對(duì)磨損的影響很大。

圖7 葉輪截面流場(chǎng)圖

圖8 壓力面葉片1處顆粒堆積速率圖

圖9 吸力面葉片3處顆粒堆積速率圖

5 結(jié) 語(yǔ)

采用歐拉-拉格朗日多相流模型,模擬了不同粗糙度時(shí)雙吸式離心泵內(nèi)的水流及泥沙顆粒運(yùn)動(dòng),分析了粗糙度對(duì)水泵水力性能及葉片磨損狀況的影響,分析結(jié)果表明:粗糙度在研究的范圍內(nèi)增大時(shí),葉片壓力面集中磨損的情況得到改善,吸力面進(jìn)口處的磨損稍有加重。壓力面集中磨損的區(qū)域變小,但壓力面及吸力面受到磨損的區(qū)域增加。

□

[1] 鄭槐卿. 離心泵葉輪流道表面粗糙度對(duì)效率的影響[J]. 水泵技術(shù),1989,(1):9-13.

[2] 談明高,劉厚林,吳賢芳,等. 粗糙度對(duì)離心泵性能數(shù)值預(yù)測(cè)的影響[J]. 中國(guó)農(nóng)村水利水電,2011,(2):131-134.

[3] 李 龍,王 澤. 粗糙度對(duì)軸流泵性能影響的數(shù)值模擬研究[J]. 農(nóng)業(yè)工程學(xué)報(bào),2004,(1):132-135.

[4] 錢忠東,王 焱,郜元勇. 雙吸式離心泵葉輪泥沙磨損數(shù)值模擬[J]. 水力發(fā)電學(xué)報(bào),2012,(3):223-229.

[5] Wang Ze,Liu Wei-ming. Two modificatoryk-εturbulence models for turbulent swirling flows[J]. Journal of Hydrodynamics,2003,(2):51-57.

[6] Yakhot Victor Orszag Steven A. Renormalization group analysis of turbulence I. basic theory[J]. Journal of Scientific Computing,1986,(1):3-11.

[7] 李家星,趙振興. 水力學(xué)[M]. 南京:河海大學(xué)出版社,2001.