雙車翻車機主鋼結構斷裂原因分析及優化

齊桂營++王蕾++沈健

一、引言

翻車機是一種用來翻卸鐵路敞車散料的大型機械設備,可將有軌車輛翻轉并使之卸料,目前廣泛適用于運輸量大的港口、冶金和煤炭等工業部門。雙車翻車機可同時翻卸兩節敞車,在翻卸過程中,由于受載荷工況復雜,翻卸次數頻繁,工作環境惡劣等因素的影響,其主體鋼結構經常出現局部開裂或開焊,直接影響了正常工作。為保證機械設備的正常運行,可利用先進的計算機技術對其整體鋼結構進行有限元仿真及優化,查找設備開裂原因,提供合理優化建議。本文針對某鋼鐵焦化廠翻車機前梁開裂問題,給出了詳細計算結果及改進方案。

二、力學模型、載荷工況及邊界條件

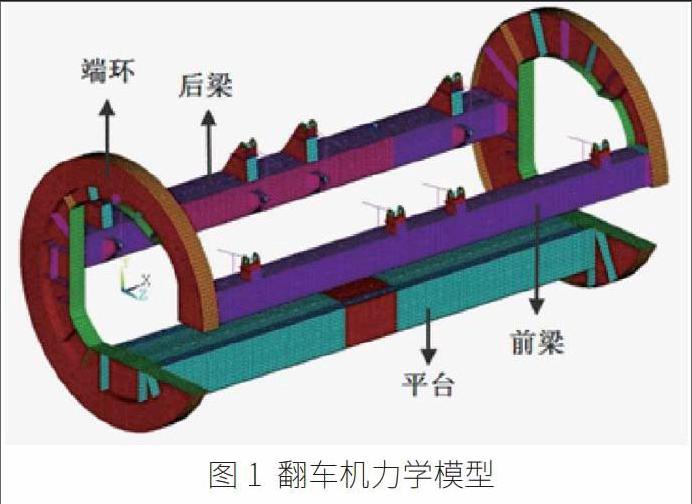

該C型翻車機主要用于翻卸C70車型,由端環、前梁、后梁及平臺組成主體鋼結構部分,并采用了液壓夾緊方式。主體鋼結構均由鋼板焊接而成,采用殼單元進行模擬,夾緊機構則采用梁單元進行簡化,整體力學模型共生成40347個節點,44360個單元,如圖1所示。

翻車機所受載荷主要包括:(1)自重和配重;(2)車廂和物料自重;(3)夾緊機構載荷;(4)靠車機構載荷。除結構自重外,其他載荷均按實際位置施加到結構上。有限元分析共分為3種工況,并根據長期計算經驗,對于每種工況計算較危險的傾翻角度,其中對于重載凍車工況,傾翻90°時后梁受力最大,主要工況列表如表1所示。

翻車機主要依靠底部托輥進行支撐,在該位置約束了徑向移動自由度,并在端環驅動位置約束了水平方向(x向)、豎直方向(y向)移動自由度。

三、疲勞校核方法

金屬疲勞是在當構件受到交變載荷作用下發生的,當載荷循環次數大于2×104時,需要驗算疲勞強度。目前常用的疲勞驗算方法主要有應力比法和應力幅法。本文依據JB8849-2005移動式連續散料搬運設備結構設計規范,采用應力比法進行疲勞校核,極限應力比值為最小極限應力與最大極限應力的比值,此值作為極限應力的函數。許用疲勞強度受鋼結構連接形式及載荷循環次數的影響,翻車機的翻卸循環次數大于6×105,屬于C級結構件。

四、計算結果

根據現場反饋,開裂位置處于前梁中段,靠近壓車臂四個支座的中間兩個支座位置,共兩個斷裂處,如圖2所示,A區為箱型梁整體四面開裂,B區頂部及外側面共兩個面發生斷裂,與其對應的力學模型如圖3所示。有限元分析將重點關注發生斷裂的區域。

1.強度與變形計算結果

在上述載荷工況條件下,整機結構強度和剛度均滿足規范要求。在正常卸料工況下,整機傾翻l35°時,翻車機產生最大應力為2IOMPa,在靠近端環處的前梁夾緊鉸點位置,如圖4所示;最大垂直變形出現在傾翻l65°時前梁中段位置,值為25.47mm,如圖5所示。由于空車返回時,物料傾瀉完畢,整機外載減小,在正常卸料工況整機強度和剛度滿足規范要求前提下,空車返回時整機一定能滿足標準要求。傾翻90°的重載凍車工況,最大應力為209MPa,出現在后梁靠近端環的夾緊鉸點處;最大垂直變形為19.84mm,出現在后梁中部,應力及變形云圖如圖6所示。不同載荷工況下開裂位置最大應力計算結果如表2所示。

根據上述計算結果,在靜載荷作用下,整機強度均滿足規范要求,前梁不會發生開裂。

2.開裂處疲勞分析

由于翻車機長期承受交變載荷作用,翻卸次數多,利用有限元數值計算方法,對翻車機進行疲勞驗證,對避免疲勞裂紋擴展,保證整機正常運行具有重要的意義。選定現場開裂區域作為應力輸出區域,如圖7所示。

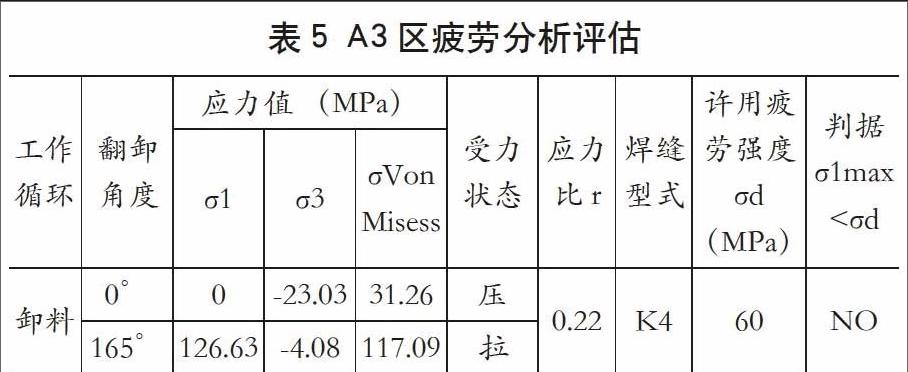

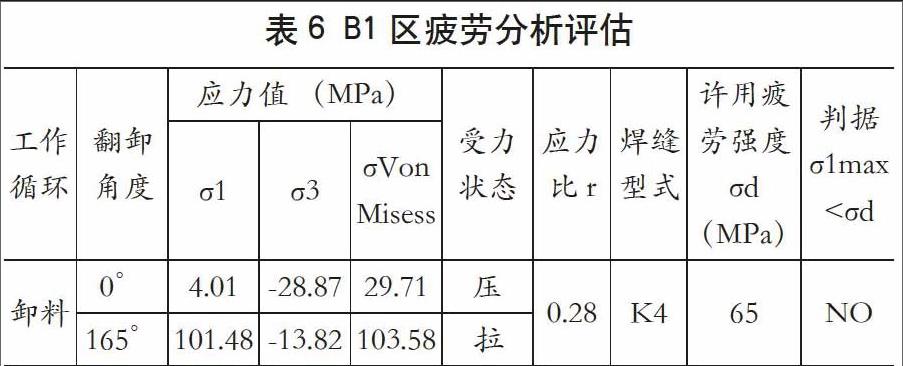

所選的四個斷裂區域疲勞分析評估結果如表3-6所示。評估結果顯示,對于原設計圖樣,斷裂處不滿足疲勞要求,這是造成前梁中部斷裂的主要原因。

3.改進后開裂處疲勞分析

該翻車機若要長期翻卸C70車型,其前梁中部必須進行局部補強,即增加其中部箱型梁板厚,優化改進將上下蓋板及腹板由原設計板厚12mm改為30mm,補強范圍如圖8所示,箱型梁內部隔板與上下蓋板及腹板之間的焊縫要考慮開坡口,避免全部角焊縫。經改進后斷裂區域疲勞分析評估結果如表7-10所示。疲勞評估結果顯示,經優化改進后,斷裂處疲勞滿足要求,實物補強示意圖如圖9所示。

五、結語

該翻車機翻卸C70車時,其主體鋼結構中的端環、平臺、后梁是滿足強度、剛度、疲勞要求的,但其前梁不滿足疲勞要求。這是造成前梁中部開裂的主要原因。

若要長期使用該翻車機翻卸C70車,需對已有的翻車機進行修改,其前梁中部必須進行局部補強,補強范圍如圖8所示,上下蓋板及腹板由原設計板厚12mm改為30mm。同時,箱型梁內部隔板與上下蓋板及腹板之間的焊接要考慮開坡口,避免全部角焊縫。endprint