高速鉆削深孔鉆的設計與研究

高偉佳 沈興全 黃曉斌 雷 韶

(中北大學山西省深孔加工工程技術研究中心,山西 太原 030051)

高速鉆削深孔鉆的設計與研究

高偉佳 沈興全 黃曉斌 雷 韶

(中北大學山西省深孔加工工程技術研究中心,山西 太原 030051)

高速鉆削加工對深孔鉆提出了較高的要求,因此根據深孔加工技術、高速切削技術和流體機械知識,設計出一種在高速運動中能夠保持平穩鉆削和實現高效排屑的深孔鉆。并且運用ANSYS Fluent軟件對其排屑通道優化進行分析,驗證了高速鉆削深孔鉆的排屑效果,為以后新型深孔鉆的設計與研究提供了新的思路。

高速鉆削;深孔鉆;ANSYS Fluent

孔加工技術在機械加工領域中占有重要地位,而深孔加工又占到孔加工的40%以上,目前深孔鉆仍然是應用最廣泛的孔加工刀具[1]。高速鉆削技術對提高深孔加工的效率和實現高效排屑具有十分明顯的優勢。然而刀具鉆削速度提高,對深孔鉆的平穩鉆削和順利排屑提出了更高的要求,迫切需要對應用于高速鉆削的深孔鉆作進一步深入研究[2]。本文重點考慮深孔鉆頭在高速鉆削下的平衡、以及應用流體知識解決高速鉆削排屑難的問題[3],對切削刃、流道進行重新設計。應用流體機械理論設計出的高速鉆削深孔鉆,為優化深孔鉆結構和解決高速鉆削排屑問題提供新的思路和方法。隨后建立了高速鉆削深孔鉆的流體分析模型,運用CATIA軟件建立三維模型,然后利用ANSYS Fluent軟件對流體特性進行了仿真,得到此深孔鉆內部流體分析結果,并對結果進行分析[4]。本文設計出的高速鉆削深孔鉆,對深孔加工的發展具有理論意義的價值,為實現高速鉆削提供了理論依據。采用3D打印技術,使用光敏樹脂材料,將設計出的高速鉆削深孔鉆做成實物,如圖1所示。

1 結構設計

由于深孔加工中的工件內部空間有限,因此深孔鉆結構要保證有足夠的排屑空間。經典深孔鉆的結構為不對稱的切削刃,雖然一定程度上解決了上述問題,但是導致在高速運動中產生較大的振幅,不利于高速鉆削[5]。本文以剛體系統平衡為入手點,重新分布切削刃位置,并進行排屑通道的優化設計,設計出了高速鉆削深孔鉆。具體結構為采用四段對稱式切削刃。切削刃關于中心對稱,形成兩對大小相等,方向相反的力偶,產生轉動效果。確保新型深孔鉆的平衡,實現高速平穩鉆削;創新設計出沖擊流道,解決BTA鉆排屑不暢的情況;并通過改進中間齒流道來促進切削液的高效排屑。

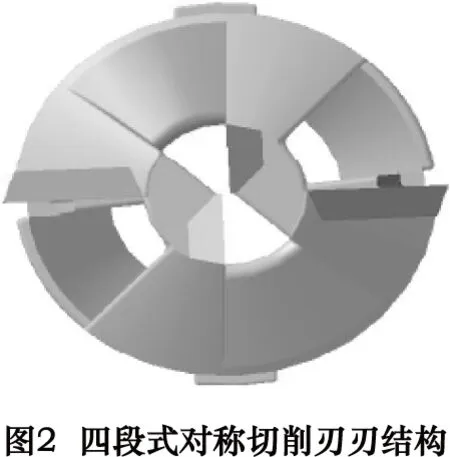

1.1 四段式對稱刃結構

高速鉆削深孔鉆頭的最大改進是采用四段對稱式切削刃結構,四個切削刃受到的切削力分成兩對力偶,產生轉動效果,如圖2所示。

切削刃結構主要分為中心齒區域、周邊齒區域和導向條。

中心齒區域:位于高速鉆削深孔鉆的中心,有兩個切削刃關于鉆體幾何中心對稱排列。作用在兩個切削刃上的力大小相等,方向相反,構成一對力偶,使鉆頭只呈現純轉動效果。高速鉆削深孔鉆的中心齒區域兩個切削刃之間采用空心的設計,運用兩個切削刃切削相互拉扯使切屑斷裂來排出。

周邊齒區域:位于高速鉆削深孔鉆周邊,有兩個切削刃關于鉆體幾何中心對稱排列。作用在兩個切削刃上的力大小相等,方向相反,構成力偶。使鉆頭只呈現純轉動效果。與中心齒周向相位成90°角。前刀面的方向都為逆時針方向。周邊齒的最外沿與工件內壁相接觸,不僅提高了工件壁的加工精度,同時也起到了支撐作用,能夠有效減緩高速運動帶來的橫向振動。

導向條區域:導向條采用對稱結構,與中心齒在同一徑向線上,與周邊齒周向相位成90°。與周邊齒一起承擔著減緩高速鉆削帶來的橫向振動的作用。

這樣,鉆頭在高速運動當中,四個切削刃關于中心對稱,受到的切削力偶不會對鉆頭的偏移產生影響,切削力動平衡。在振動方面,周邊齒和導向條與工件內部接觸,能有效抵抗高速帶來的橫向振動。

1.2 流道設計

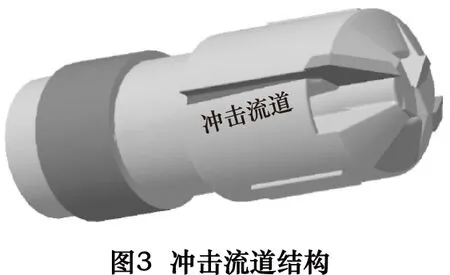

與經典深孔鉆的不同之處是在高速鉆削深孔鉆的外壁開一條沖擊流道,其形狀為梯形,通過仿真得知不僅不影響鉆體的結構強度和剛度,而且能提高流體的沖擊速度。沖擊流道的結構如圖3所示。

切削液從沖擊流道下端開始沿著梯形槽流進,隨著梯形槽空間逐漸減小,流體靜壓力快速轉化為動壓力,促使流體流速加快,達到噴射效果,直接作用于整個切削區域。此后切削液折線反彈進入喉部。這樣能夠使切削液流速加快進入內孔,提高排屑率,并冷卻切削區域。

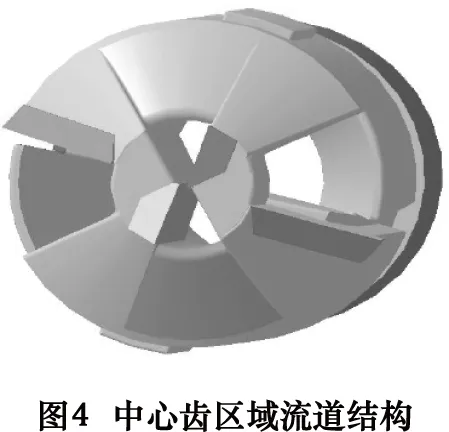

現有深孔鉆流道的數值仿真研究文獻對深孔鉆內部復雜情況研究較少[6]。通過 Fluent軟件對深孔鉆內流道的仿真,認真分析切削液在深孔內部壓力損失情況。設計出沖擊流道,改善鉆頭喉部漩渦帶來的動能損耗,有利于實現高效排屑。除了對沖擊流道的大膽提出,還在中心齒區域和底部排屑流道交匯于處結構創新,進行了中心齒區域的流道設計,如圖4所示。此通道呈現扇形,增大了流體空間,有利于切削液流入中心齒喉部,把切屑壓入垂直的內孔排屑通道。

如圖5所示,底部流道呈中心對稱形狀,中心齒排屑流道自下而上空間呈比例放大,增大了容屑體積,有利于更好的排屑。周邊齒排屑流道角度上揚20°,根據切削液沖擊切屑反作用形成的折線運動軌跡而設計的流道。兩個周邊齒排屑流道流速較快,中心齒排屑流道流體是漫流而入,流速相對較慢,而沖擊流道反作用流入排屑流道,流速較快。與中心齒排屑流道流速形成負壓,形成吸附作用,促使中心流道加速排屑。

2 流體特性分析

在深孔鉆削過程中,不能直接觀察到切削液在深孔鉆內部的運動情況,只能通過觀察排屑是否順暢和通過切削液油壓的大小來調節流量[7]。而流體機械作為一門新興學科,能夠闡述流體在外界作用力下的運動規律以及流體的運動情況[8]。ANSYS Fluent軟件提供了很多解決湍流問題的數學模型,可以比較準確地模擬流體的運動情況。因此,運用Fluent進行模擬仿真,可以間接觀察流體在深孔鉆內部的運動情況[9]。

2.1 三維模型建立

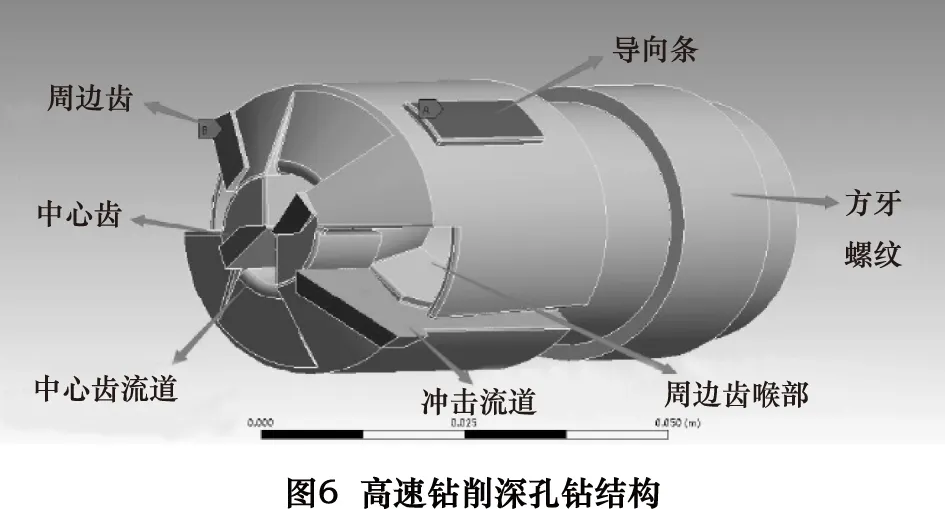

高速鉆削深孔鉆流體結構分為沖擊流道、中心齒流道、喉部、排屑通道,如圖6所示。

沖擊流道為深孔鉆外壁開的一個梯型槽,切削液由此進入。中心齒流道是切削液進入中心切削區域,然后自下而上垂直進入內孔排屑通道。排屑通道是喉部交匯成的圓柱排屑區域。喉部開口呈扇形,下半部呈錐棒狀,液壓油通過供油通道沖刷切削區域后160°返回至喉部。

本文的切削液為46#液壓油,分析采用Fluent模塊,模擬出此深孔鉆在2.5 MPa流體壓力下各部位的流體運動狀態,得出全壓損失對排屑效果的影響,從而確定理想的排屑條件。

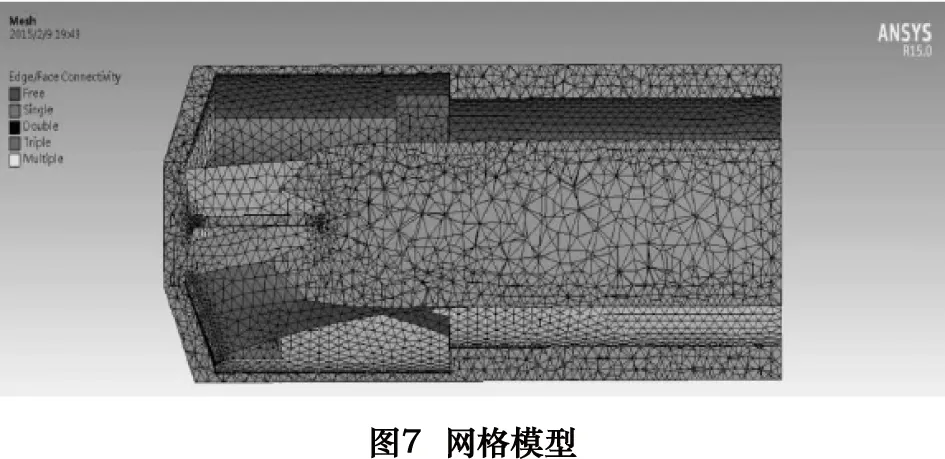

高速鉆削深孔鉆三維計算模型的建立以實際尺寸為依據。如圖7所示是用CATIA軟件建立的高速鉆削深孔鉆與工件作布爾運算得到的三維計算模型和用workbench中meshing劃分的網格圖,采用四面體網格,劃分了179 768個網格單元,46 745個節點。

高速鉆削深孔鉆內部流場屬于高湍流場,采用RNGK數學模型,更符合流道內部高湍流動的實際情況。雷諾數為Re=28 982屬于湍流運動。深孔鉆內部流體進行強旋流動,壓力的離散項采用中心差分格式法,動量方程采用三階精度QUICQ格式進行離散,速度與壓力耦合采用乘方格式算法進行處理。進口用質量流量入口Mass Flow Inlet,每小時提供12 m3液壓油。出口邊界類型選擇outflow自然流場出口。邊界條件包括入口壓力邊界(2.5 MPa),移動固壁邊界繞Y軸31.4 rad/min 等。湍流強度I=0.044,耗散率為923。

2.2 流體壓力分析

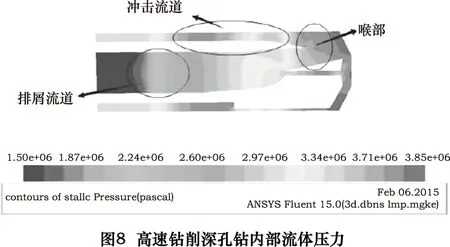

如圖8所示,高速鉆削深孔鉆的切削液在梯形槽入口處緩沖了壓力,不會出現壓力急劇下降的情況。整個過程中,切削液靜壓力由3 MPa上升到3.9 MPa,再減小到2.6 MPa,直到流至切削區域壓力再次升高到3.9 MPa。靜壓力能夠持續地給切削液帶來動能,保證順暢排屑。供油通道位置流體靜壓為3.7 MPa、動壓為0.619 MPa,計算出切削液全壓為4.33 MPa。同理計算出排屑通道出口的全壓為3.85 MPa。高速鉆削深孔鉆全壓損失在0.48 MPa,根據流體基礎理論可知,水頭損失公式為h=ξv2/2g,計算出鉆頭的局部阻力系數ξ的值為2。由此可知增加梯形進油槽能使切削液保持較大動能,有利于高效排屑。

2.3 流體流速分析

如圖9所示,高速鉆削深孔鉆結構上的改變帶來了新的突破。流體整體在梯形槽出口,流速達到了44.6 m/s。在切削區域,流速逐步降低,又迅速升高到30 m/s。流體方向呈現折返軌跡,方向單一,沒有出現流體亂流。有利于對切屑的排出。切削液流進內孔排屑通道處,由于四個流道的回合,流速突然減小,壓力增大。過20 mm后,壓力釋放,轉化為動能,速度提升至35 m/s,有利于排屑。

新的結構促使流體壓力得到了釋放,提供了持續的動能。鉆頭內的速度提升明顯。避免了流體在喉部產生漩渦而損耗動能。新結構給流體在高效排屑方面帶來了質的飛躍。

2.4 流體運動軌跡分析

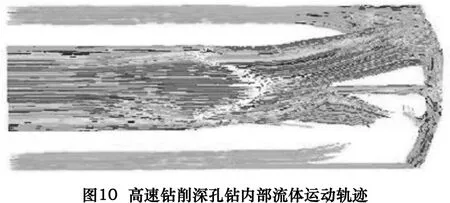

通過流體的軌跡圖10可以看出,切削液在高速鉆削深孔鉆內部,通過喉部的過程中順利折返,切削液作用于切削區域并反彈至排屑通道內,流體流動方向轉動了160°。在中心齒區域流線也比較順暢,自下而上垂直地進入排屑通道,因此結構設計是合理的。

3 結語

本文在深孔鉆內部空間有限的前提限制下,以提高排屑效率、保證平穩鉆削為入手點,改變切削刃的位置和排屑流道形狀和空間位置,設計出了高速鉆削深孔鉆頭。采用四段對稱式切削刃結構來保證高速鉆削的平穩進行,創新設計出沖擊流道,并且優化排屑流道,使切屑能高效排出。此外本文對高速鉆削深孔鉆在結構設計、排屑流道優化方面,通過ANSYS中的Fluent進行分析,為高速鉆削深孔鉆結構優化設計提供了理論依據。

[1] 王峻.現代深孔加工技術[M].哈爾濱:哈爾濱工業大學出版社,2005.

[2]劉剛.由小直徑深孔刀具的革新談創新設計[J].中國機械工程,2012,23(91):43-45.

[3]謝峰,劉正士.金屬切削過程的有限元建模[J].合肥工業大學學報:自然科學版,2004,27(5):463-467.

[4]孔虎星.基于ANSYS的深孔鉆結構有限元分析[J].機械設計與研究,2011(38):21-29.

[5]沈興全,龐俊忠.深孔加工關鍵技術研究[J].中北大學學報:自然科學版,2010,52(6):43-46.

[6]Pirtini M, Lazoglu I. Forces and hole quality in drilling[J]. International Journal of Machine Tools & Manufacture, 2005, 45(11):1271-1281.

[7]江敏,苗鴻賓,趙文強. BTA深孔鉆桿的渦動研究[J].機械設計與制造,2013(12):148-151.

[8]胡敏良,吳雪茹.流體力學[M].武漢:武漢理工大學出版社,2008:6-12.

[9]Mustafa Bakkal, Albert J Shih, Samuel B Mc Spadden. Thrust force, torque, and tool wear in drilling the bulk metallic glass[J].International Journal of Machine Tools&Manufacture, 2005, 45:863-872.

如果您想發表對本文的看法,請將文章編號填入讀者意見調查表中的相應位置。

Design and research on high speed drilling deep hole drill

GAO Weijia, SHEN Xingquan, HUANG Xiaobin, LEI Shao

(Shanxi Deep Hole Cutting Research Center of Engineering Technology, North University of China, Taiyuan 030051, CHN)

High-speed drilling puts forward higher requirements for deep hole drill, according to deep processing technology, high-speed cutting technology and fluid mechanical knowledge, a deep hole drilling was designed in this paper, which can maintain stable drilling in high-speed movement and make efficient chip removal. And ANSYS Fluent software was used to analyze its chip channel, verify the chip evacuation of high-speed drilling deep hole drill, which provides a new way for the design and research of the new deep hole drilling.

high-speed drilling; deep hole drill; ANSYS Fluent

TG713

A

10.19287/j.cnki.1005-2402.2016.09.007

高偉佳,女,1992年生,碩士研究生,研究方向為深孔加工技術。

(編輯 汪 藝)

2016-07-01)

160912