航空航天機電伺服系統可靠性設計綜述

盧二寶,閆麗媛,于志遠,鄭再平

(北京精密機電控制設備研究所 研發中心,北京 100076)

航空航天機電伺服系統可靠性設計綜述

盧二寶,閆麗媛,于志遠,鄭再平

(北京精密機電控制設備研究所 研發中心,北京 100076)

針對航空航天機電伺服系統,進行了簡略的國內外可靠性發展歷史和現狀的介紹;針對系統中伺服電機、伺服機構和伺服驅動器的可靠性分析方法、失效模式和可靠性設計方法進行了闡述,并對機電伺服系統可靠性設計提出了冗余的設計思想;隨后根據國外最新的機電伺服系統設計技術提出了國內的相關產品的發展趨勢;最后從設計、方法、試驗、數據、人員等方面提出了我國機電伺服系統可靠性發展的不足。

機電伺服系統;可靠性技術;伺服機構;伺服電機;伺服驅動器

0 引言

隨著輕質、精密、高速的機械機構、高能量密度的永磁型電機和電機驅動器技術的不斷進步,它們被廣泛地應用于航天飛行器、運載火箭、雷達等各個領域,組成伺服系統,成為控制系統的重要分系統,其可靠性對于整個系統起著至關重要的作用。

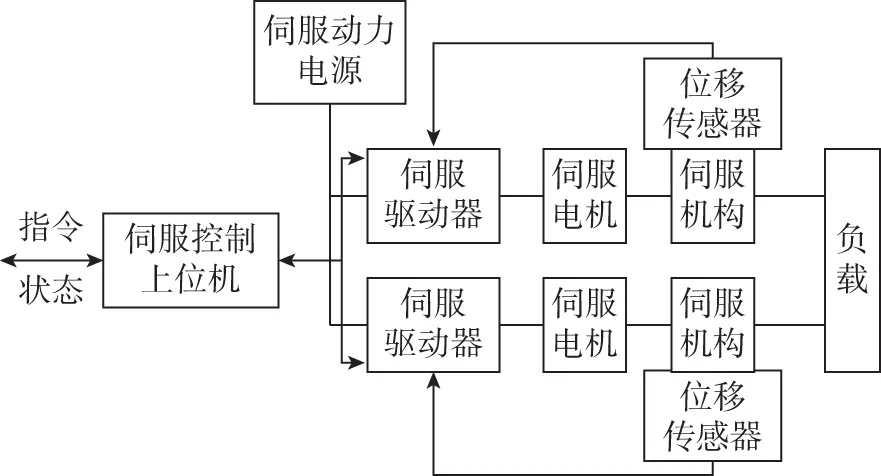

機電伺服系統是以伺服電機為控制對象,以伺服驅動器為核心,以伺服機構為動力輸出的機電一體化集成伺服系統,如圖1所示。其工作原理為:伺服驅動器接收伺服控制上位機的指令,通過與位于伺服機構上的位移傳感器產生的的伺服系統位移反饋信號進行比較,產生誤差信號;根據該誤差信號,通過控制算法運算,生成控制信息,控制伺服驅動器內部功率器件調制電源,控制輸入伺服電機的電能;位于伺服機構上的伺服電機將電能轉換為機械能,并產生指定特性的機械運動,消除反饋信號與指令的誤差值,以此實現伺服系統跟隨伺服控制上位機指令,達到對負載進行伺服控制的功能要求[1-3]。

由于其使用領域的特殊性,結合特種裝備、航空、航天等應用環境條件特點,對機電伺服系統的安全性及強環境適應性有很高的要求,伺服系統的可靠性也引起越來越多的關注。本文針對機電伺服系統可靠性簡略回顧國內外的可靠性設計歷史和現狀;分析現階段機電伺服各單機及系統可靠性設計的方法和技術,并提出了現階段機電伺服可靠性發展的不足。

圖1 機電伺服系統結構組成圖Fig.1 The scheme of EMA

1 可靠性歷史發展及現狀

1.1 國內發展歷史及現狀

機電伺服系統是航空、航天器等裝備控制系統的主執行機構。航天工業的可靠性工作開始于20世紀60年代。

我國從50年代末60年代初開始涉足可靠性,電子工業領域開始建立可靠性與環境試驗研究機構。我國的可靠性工作的實質開展是從70年代開始,以提高航天火箭和人造衛星可靠性為目標,發展“七專”電子產品。80年代以后,我國可靠性工作得到了迅速發展,電子工業以提高“三機”(電視機、錄音機、收音機)可靠性為中心,大大促進了電子產品可靠性的提高。航空工業以飛機的定壽延壽為中心,推動了航空領域可靠性的發展。自80年代中期以來,隨著新一代導彈和應用衛星研制工作的展開,可靠性工程進入全面發展階段,可靠性定量要求作為重要指標列入產品研制任務書,各級人員的可靠性設計與研制意識有了很大提高,我國航天系統建立了行之有效的可靠性管理制度[4]。

1.2 國外發展歷史及現狀

可靠性最早起源于第二次世界大戰中軍事部門的需要。總體來看,國外可靠性發展可分為以下三個階段。

第一階段(20世紀40~50年代)可靠性萌芽階段。這一階段主要是由美國軍事部門最早提出可靠性并開始深入研究。1952年至1959年,美國國防部等相關部門陸續出版了《美國軍用電子設備可靠性報告》《彈道導彈的可靠性大綱》《宇航系統及設備的可靠性大綱》《電子設備可靠性大綱要求》等一系列可靠性資料,奠定了可靠性發展的技術基礎。

第二階段(20世紀60~70年代)可靠性快速發展與應用階段。這一階段世界各個大國都陸續開始對可靠性進行了更為全面的研究。第一顆人造衛星的成功發射、阿波羅宇宙飛船成功載人登月等可靠性工程的成功典范,導致可靠性研究成為當時最熱門的方向之一。20世紀60年代,蘇聯的專家學者釆取積極有效的措施推進可靠性研究,成為繼美國之外又一個可靠性研究大國。法國可靠性工程重視元器件的制造和選材規范,由政府出資進行元器件可靠性試驗工作。日本的可靠性一開始全都照搬美國的經驗,借鑒美國的可靠性成果,并將可靠性廣泛應用于本國的制造業企業和研究所[5-6]。

第三階段(20世紀80年代以后)是可靠性成熟階段,即全壽命周期可靠性保障階段,以可靠性為中心實行全方位的工程項目管理。日本將可靠性技術由軍用推行到民用領域,使得其國內一大批制造業企業以其產品的高可靠性在國際競爭中脫穎而出。其他國家也逐漸認識到可靠性帶來的巨大經濟效益,把產品可靠性與產品的功能性看成產品的兩大核心競爭力,并總結出版了一系列權威可靠性標準,使得可靠性整體呈多元化發展[15]。

2 機電伺服各組成單機及系統的可靠性

機電伺服系統,首先應用于工業和民品領域,后經過技術改進,越來越多地在特種裝備和航空航天領域中應用。機電伺服系統的可靠性研究,更多的是依托于工業產品可靠性數據為基礎,以特種裝備的特殊工作條件為輸入展開研究。下文針對伺服單機和系統的可靠性逐一進行分析。

2.1 伺服電機可靠性

伺服電機是在機電伺服系統中控制傳動機構運轉的電動機,既是系統中的動力部件,又是控制部件,是機電伺服系統的核心組成之一。常用的伺服電機有直流伺服電機、無刷直流伺服電機、永磁同步伺服電機、交流感應電機、開關磁阻電機、直線電機等。

伺服電機的可靠性分析包含以下三種方法。

伺服電機故障模式及影響分析(FMECA),故障模式是指故障的表現形式,例如電機繞組的開路、短路,電機軸零件斷裂,電機軸承磨損等。故障模式分析是在設計過程中,通過對各單元潛在的各種故障模式及對電機功能的影響進行分析,提出可以采取的預防改進措施。伺服電機故障樹分析(FTA),根據無刷直流電機的結構,以及試驗和現場使用中收集到的失效數據分析,可得出伺服電機故障樹圖。伺服電機故障報告、糾錯和糾正措施系統(FRACAS),是為了確保研制過程中所有故障能及時報告,徹底查清,正確糾正,防止再現,從而實現產品的可靠性增長,以保證達到并保持產品的可靠性和可維修性。

伺服電機的可靠性設計包含伺服電機可靠性模型建立、可靠性指標分配、可靠性預計、可靠性設計、故障模式影響及危害性分析,故障樹分析和事件樹分析。

為增強伺服電機可靠性,還可以對其進行冗余設計。冗余設計技術又稱為余度設計技術,它是在伺服電機完成任務起關鍵作用的地方,如定子繞組,增加一套以上完成相同功能的定子繞組,當原有定子繞組出現故障時,伺服電機仍能正常工作[7-8]。

2.2 伺服機構可靠性

在伺服系統中,伺服機構失效主要模式為:結構和機械故障。機電伺服系統的伺服機構的主要類型有以下幾種:行星滾柱絲杠傳動機構、滾珠絲杠傳動機構、諧波齒輪傳動機構、行星齒輪傳動機構等。可能導致機電伺服系統在航空、航天應用中嚴苛條件下出現的故障,其主要原因是負載過重、環境因素、潤滑問題和制造缺陷。增強伺服機構的可靠性,應從以下幾個方面開展工作:

1)充分了解和分析伺服機構工作的外界條件。如負載形式、溫度范圍、載荷譜、潤滑條件、工作時間、貯存時間等。

2)在伺服機構設計中充分考慮其使用降額情況。如根據其負載情況、潤滑條件等進行適應性設計和降額設計,提高伺服機構可靠性。

3)通過開展伺服機構可靠性試驗,提升其本身可靠性能。提高作用載荷是目前各國研究加速可靠性試驗的主要方法,其重要前提是必須保證被試件的破壞形式與實際使用時的一致。加速可靠性試驗可分為恒定載荷加速可靠性試驗、隨機載荷加速可靠性試驗和方波載荷加速可靠性試[9]。

2.3 伺服驅動器可靠性

對于伺服電機驅動器,一般選取以下幾種失效模式進行機理分析:過壓、欠壓、過流、過載、過溫、短路等。

伺服驅動器中常見的故障包括逆變器中功率器件(IGBT或MOSFET)的開路和短路故障。過壓、過流及工作溫度過高都會損壞功率開關器件,造成功率開關管開路和擊穿短路兩種故障。傳統推挽結構的功率模塊IGBT驅動電路縮短開通、關斷時間和抑制開關過程中的電壓、電流應力是一對矛盾,雖然減小驅動電阻將導致開通、關斷時間的縮短,但同時也將導致開關過程中功率模塊IGBT電流、電壓熱應力的增加,從而使功率模塊的可靠性降低。在產品研制中應仔細平衡以上設計參數。

此外,在伺服驅動器中設計完備的BIT功能,即循環檢測伺服驅動器的故障碼和狀態信息。根據這些信息,控制伺服系統做出相應的響應,同時將信息顯示并上報,便于用戶快速判斷故障來源[10]。

2.4 伺服系統的可靠性

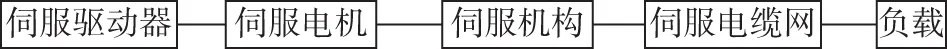

伺服系統是一個典型的由各個伺服單機串聯而成的可靠性模型,如圖2所示。

圖2 機電伺服系統串聯可靠性模型Fig.2 Series reliability model of EMA

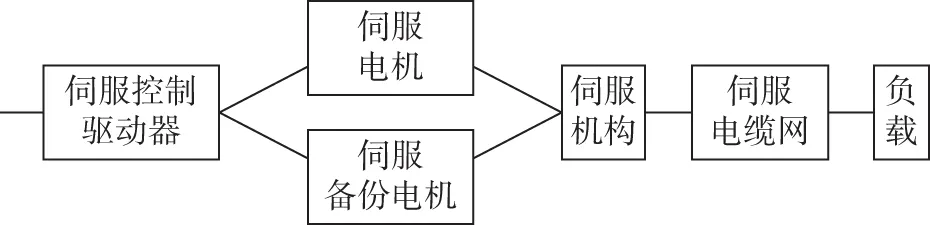

伺服系統的每個單機的可靠性,都直接決定了整個伺服系統的可靠性。提高伺服系統的可靠性,除了提升系統中各單機的可靠性之外,還可以通過改變伺服系統架構,將系統中可靠性相對較差的單機進行冗余設計,如將伺服系統的核心單機伺服單機進行冗余設計,如圖3所示。

圖3 機電伺服系統冗余可靠性模型Fig.3 Redundant reliability model of EMA

通過伺服系統的系統級優化設計,可大幅度提升系統可靠性。但是在提升系統可靠性的同時,系統的體積、重量和成本也同時在增加。故有效地平衡系統的成本、體積、重量和可靠性之間關系,是做好伺服系統設計的主要工作目標[11]。

非開行呼吁增強非洲農業競爭力。5月21日,非洲開發銀行(AfDB)第53屆年會農業領導力論壇指出,非洲需增強農業競爭力,以創新技術帶動農業轉型。非開行將繼續致力于把非洲農業打造為價值1萬億美元的產業,制定農業發展對策,確保農業增長。論壇強調,非洲還需延伸產業鏈條,促進農業增產增效,提高競爭力以躋身世界前列。

3 國內航空航天機電伺服系統可靠性發展前景

通過對機電伺服系統可靠性技術現狀的研究,在未來發展機電伺服系統的可靠性,其設計必須存在于產品的全壽命周期內。提高伺服系統可靠性的設計措施有:

1)采用先進的冗余技術

國內外機電伺服產品設計和生產實踐表明,從改進機電伺服系統各組成單元的結構和制造工藝上進一步提高可靠性,可挖掘的潛力有限,無法滿足載人航天大幅增長的可靠度指標要求。必須采用全新的設計理念,從設計源頭上采取措施,才能保證可靠性與安全性的大幅增長成為可能。借鑒國外航空航天飛行器采用冗余技術提高可靠性的先進經驗。

當前世界上先進的航空航天飛行器伺服系統都是采用余度技術來提高其可靠性。余度伺服技術的發展經歷了: 簡單并聯余度方式→檢測糾正余度方式→多數表決余度方式→多數表決檢測糾正混合余度方式幾個階段。我國在余度技術方面的研究起步較晚,航空領域應用余度技術相對早些,在我國航天領域采用何種余度機電伺服機構作為載人航天的機電伺服系統,存在著多方面的考慮。

從余度結構配置上看,國外余度機電伺服系統大多采用四余度、三余度、雙余度,少數也有五余度或雙-三余度,其中四余度最為常見。余度數的選擇主要從可靠性要求、余度管理方式、工程實現難易程度、體積、重量、成本幾方面綜合考慮[12-13]。

美國航天飛機主發動機和固體火箭助推器推力矢量控制伺服機構采用的四余度多數表決檢測糾正式機械反饋伺服作動器成為首選的參考方案。因為該方案代表了當今世界最高水平,具有非常高的可靠性。當然該方案的余度管理技術復雜,余度配置結構也很復雜,研制成本高,對我國航天領域首次采用余度技術來講,設計上存在一定的難度。

2)充分繼承成熟技術

機電伺服產品新產品設計研發過程中,充分繼承成熟、可靠的技術成果。伺服系統的主體結構與同類產品基本相同;部分成熟元器件直接移植應用或作適應性改進。這些結構與元器件曾在多次地面試驗及飛行試驗中得到考核,其設計可靠性是值得信賴的。這些成熟技術的采用對保證伺服產品的可靠性,縮短研制周期起到了促進作用[14]。

3)裕度設計

機電伺服產品的結構強度、工作性能、承載能力、工作散熱都有一定的設計裕度。伺服機構的工作性能,內控指標均嚴于控制系統任務書中提出的要求,留有余量。通過采用裕度設計,為進一步航天機電伺服系統的可靠性奠定了基礎。

4)深度數字化設計

在一個子系統框架內,下屬伺服驅動器、伺服機構,伺服電機等單機,采用總線通信、DSP或FPGA芯片計算,控制元件盡可能采用數字控制產品。

4 結論

目前國外可靠性工程技術已從定性走向定量,產生了大量的計算機輔助可靠性設計、分析與評估工具及高效的可靠性試驗方法,實現了與裝備性能的一體化論證、設計、分析與試驗能力,使得裝備的可靠性、維修性、測試性水平大幅度提高。

我國經過長時期積累,可靠性工程技術領域已形成了一大批創新性的技術成果。在新一代特種裝備發展中,這些技術成果的實用化將成為發展的重點,如高效可靠性試驗與評估技術、自動測試技術、綜合診斷技術、遠程維修支持技術、裝備保障建模與仿真技術、故障預測與健康監控技術等。但與美、日、俄等國家相比,目前還存在較大差距,主要表現在:

1)產品可靠性水平低。在重大試驗中靠大量備份與服務,準備時間長,導致系統效能和費用效益低,任務風險率高。

2)可靠性技術基礎薄弱,嚴重制約了產品可靠性水平和型號可靠性工程的發展。

a)缺省元器件、原材料、零部件使用和失效的全面數據。

b)進行FMEA(CA)缺少各種典型設備和組件的失效模式及各種模式發生的概率;建立復雜系統的可靠性模型、進行可靠性分析計算,缺少典型設備的壽命分布數據。

c)進行復雜的可靠性設計、分析、計算,缺少必要的輔助工具。如計算機輔助工具、仿真工具、專家系統等,給工程應用帶來一定困難。

d)國產元器件固有可靠性低,難以滿足型號高可靠要求。

e)一些重要的可靠性技術,由于缺少工程化應用研究,難以在型號研制中有效應用。如可靠性研制試驗(篩選試驗、老煉、增長試驗等),盡管制定了一些標準,但在如何選擇合理的應力與時間、順序,如何考慮試驗綜合以降低成本等,都有待進一步研究。

f)對諸如可靠性貯存技術、潛在通路分析技術、容錯技術、以可靠性為中心的產品保證技術等尚未有效掌握。

g)軟件可靠性技術與發達國家相比,還有不小的差距。

3)可靠性信息管理薄弱。

4)在可靠性標準化方面,我國雖在吸收國外標準基礎上制定了一些可靠性標準。但因缺少技術預研,一些標準在使用中還缺少必要的技術支援,從而影響了其實用有效性。

5)在可靠性管理上,不少單位組織機構不健全,職責分工不明確,缺少系統管理。

6)可靠性隊伍及人才不足。

綜上所述,與我國航空、航天、兵器等裝備的技術需求和領域的拓展,機電伺服系統可靠性研究工作的深入工作迫在眉睫,其專業建設、人才培養、數據積累、以及相關政策的扶持都需要大力開展。我國在發展機電伺服系統可靠性工作的道路上,任重而道遠。

[1] 陳甫良.伺服系統的現狀及發展趨勢分析[J].科技資訊, 2014(33): 61-62.

[2] 曾廣商,趙守軍,張曉莎.我國載人運載火箭伺服機構技術發展分析[J].載人航天,2013,19(4):3-10.

[3] Botten S L, Whitley C R, King A D.Flight control actuation technology for next-generation all-electric aircraft[J].Technology Review Journal, 2000,23(6):55-67.

[4] 陳寧寧.機電產品可靠性管理的現狀和發展趨勢[J].機械制造,2006,44(5):56-59.

[5] 熊英.機電產品可靠性研究與探討[J].環境技術, 2009,27(3):32-37.

[6] Villani M, Tursini M, Fabri G, et al.Multi-phase permanent magnet motor drives for fault-tolerant applications[C]// Electric Machines & Drives Conference.IEEE, 2011:1351-1356.

[7] 黃洪劍,林瑞光.無刷直流電機可靠性及其故障模式分析[J].電機與控制學報, 2000,4(4): 198-201.

[8] Du X.High redundancy actuator[D].Loughborough University, 2008.

[9] 葉宏,曾廣商.三余度數字伺服控制系統結構設計與可靠性分析[J].固體火箭技術,2002,25(3):69-72.

[10] 黃玉平.大功率機電伺服系統關鍵驅動技術研究[J].微計算機信息, 2010,26 (14): 184-185.

[11] 吳昊, 李清, 喬森,等.三余度機電伺服機構試驗驗證[J].導彈與航天運載技術, 2015(5):25-29.

[12] 羅戰強,梁得亮.雙余度機電作動伺服系統數學模型與特性[J].電工技術學報,2014,29(1):166-173.

[13] 葉宏,曾廣商.三余度數字伺服控制系統結構設計與可靠性分析[J].固體火箭技術,2002,25(3):69-72.

[14] Davies J.Modelling, control and monitoring of high redundancy actuation[D].Loughborough University, 2010.

[15] Rueda A, Pawlak M.Pioneers of the reliability theories of the past 50 years[C]// Reliability and Maintainability, 2004 Annual Symposium - RAMS.IEEE, 2004:102-109.

Reviews of Aeronautics and Astronautics Electromechanical Actuator on Reliability Design

LU Er-bao, YAN Li-yuan, YU Zhi-yuan , ZHENG Zai-ping

(Beijing Research Institute of Mechatronics and Controls, Servo Technology R&D Center, Beijing 100076, China)

In this paper, based on the electromechanical actuator(EMA), we analyzed the development history and status quo at home and abroad. In view of the system of servomotor, servomechanism and servo driver reliability analysis, the main failure modes and the reliability design method are carried on the simple introduction. We put forward the reliability design of mechanical and electrical servo system redundancy design idea. Then according to the latest foreign mechanical and electrical servo system design technology, we put forward the development trend of domestic related products. Finally from the design, method, experiment, data, researchers, we put forward the lack of reliability of mechanical and electrical servo system development in our country.

Electromechanical Actuator(EMA); Reliability technology; Servomechanism; Servomotor; Servo driver

10.19306/j.cnki.2095-8110.2016.04.010

2016-03-31;

2016-04-18。

盧二寶(1985-),男,碩士,工程師,主要從事機電伺服電氣系統設計方面的研究。E-mail:luerbao@gmail.com

V19

A

2095-8110(2016)04-0053-05