某型液壓伺服機構系統壓力脈動特性分析

王指國,郭洪根,袁 勇,吉秋平,童章順

(中國航天科工集團伺服技術研究所,南京 210006)

某型液壓伺服機構系統壓力脈動特性分析

王指國,郭洪根,袁 勇,吉秋平,童章順

(中國航天科工集團伺服技術研究所,南京 210006)

對某型伺服機構系統壓力脈動量大的原因進行分析,確認為油泵、高壓管路、溢流閥之間存在頻率特性的耦合現象,激發溢流閥發生諧振。針對頻率耦合的特性,提出在高壓管路上安裝節流塊的措施,試驗驗證表明方案簡單有效,系統壓力脈動量由改進前的4MPa降低至0.8MPa左右。

液壓伺服機構;壓力脈動;頻率耦合

0 引言

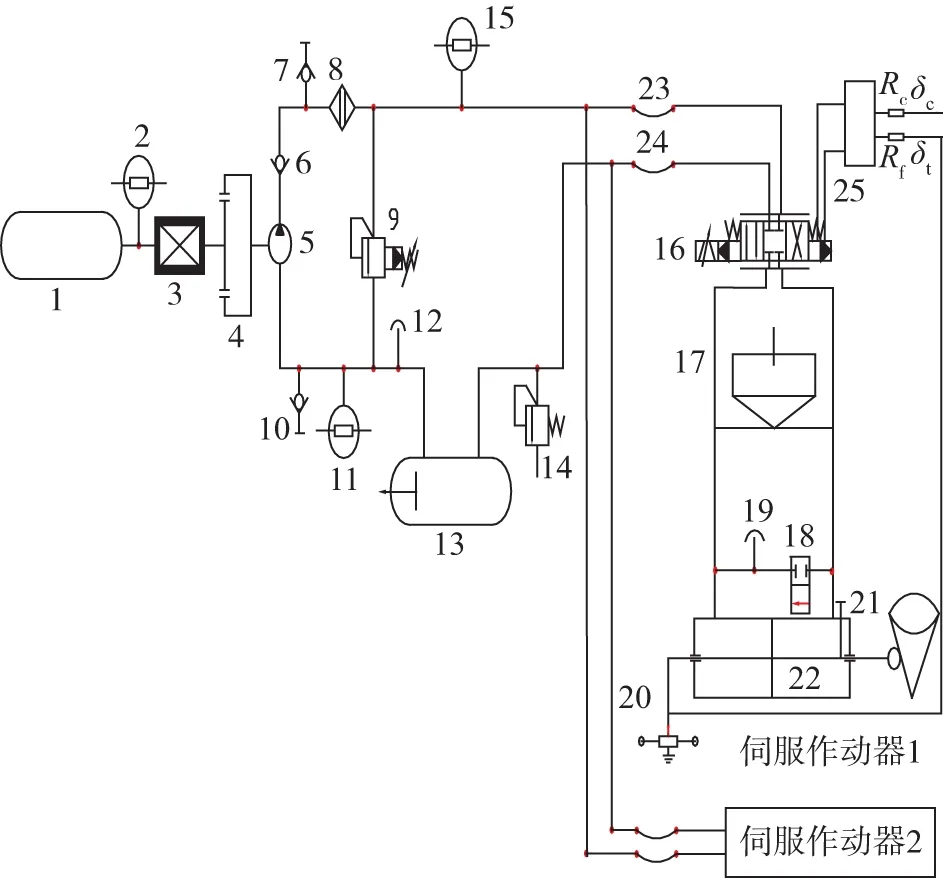

某型伺服機構為飛行器主動段飛行過程中推力矢量控制的執行機構。伺服機構的總體方案采用雙通道共能源的“燃氣+渦輪+柱塞泵” 式的液壓伺服機構方案[1]。整個系統由控制回路和能源回路兩部分組成,控制回路由作動器、伺服閥、反饋電位器等構成;能源回路由燃氣發生器、燃氣渦輪、減速器、油泵、溢流閥、油箱、大殼體和高、低壓軟管構成,其中油箱、溢流閥和部分高、低管路高度集成在大殼體上,伺服機構組成如圖1所示。在伺服機構的各項試驗中,需要進行以地面液壓能源供油狀態下的性能測試、以中頻電機為動力源狀態下的性能測試(簡稱中頻電機冷試)、以冷氣為動力源狀態下的性能測試(簡稱冷氣冷試)和燃氣發生器點火工作狀態下的性能測試(簡稱熱試)三類試驗項目。

1—燃氣發生器;2—壓力傳感器;3—渦輪;4—減速器;5—油泵;6—單向閥;7—高壓快速接頭;8—高壓過濾器;9—溢流閥;10—低壓快速接頭;11—低壓傳感器;12—放氣閥;13—油箱;14—低壓安全閥;15—高壓傳感器;16—伺服閥;17—壓差傳感器;18—旁通閥;19—放氣閥;20—反饋電位器;21—零位鎖;22—作動器;23—高壓軟管;24—低壓軟管;25—二級控制器圖1 伺服機構組成圖Fig.1 The structure of electro-hydraulic servomechanisms

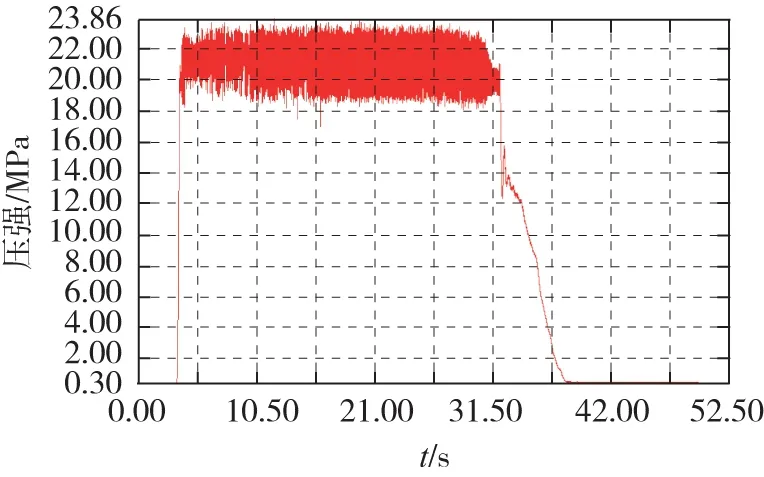

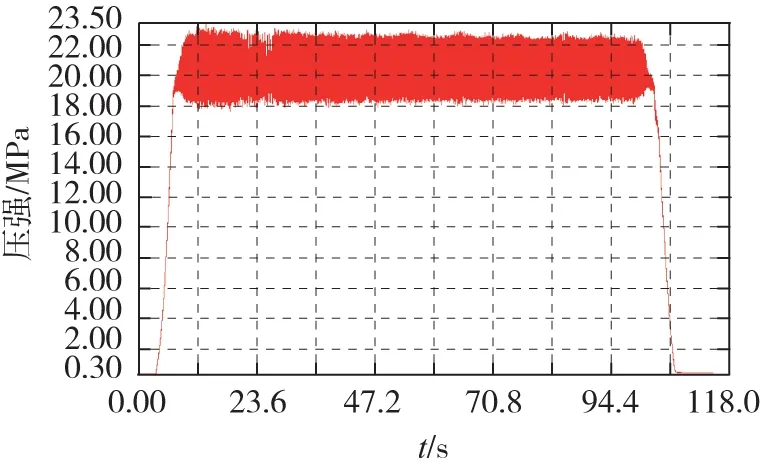

伺服機構在地面液壓能源供油狀態下工作時,發現其配套溢流閥存在偶然的嘯叫現象,當溢流閥工作正常時,集成在大殼體上的高壓傳感器測得系統壓力脈動量不大于0.1MPa;當溢流閥發生嘯叫時,系統的壓力脈動量為4MPa。整機在中頻電機冷試、冷氣冷試和熱試狀態下工作時,溢流閥存在嚴重的嘯叫問題,整機工作全程中都伴隨溢流閥的嘯叫聲,此時系統的壓力脈動量達4MPa。冷氣冷試狀態下系統壓力曲線如圖2所示。

圖2 冷試狀態下系統的壓力曲線Fig.2 The pressure vs time curve in the compressed gas experiment

1 頻率特性耦合現象的分析與解決

1.1 溢流閥的壓力穩定性對系統壓力脈動量的影響與分析

伺服機構配套的溢流閥為4MY-6溢流閥。4MY-6溢流閥單件交付時的壓力脈動量在0.8~1.3MPa之間,其壓力穩定性不滿足技術指標的要求。考慮到系統壓力脈動量直接受溢流閥的壓力穩定性影響,初步分析確認為溢流閥的狀態不滿足技術要求,導致系統壓力脈動量過大。通過結構優化,4MY-6溢流閥單件交付時的壓力脈動量由0.8~1.3MPa降至0.3~0.5MPa,溢流閥的各項指標已滿足技術要求。裝配改進后溢流閥的整機試驗結果表明,系統的壓力脈動情況無任何改善,即系統壓力脈動量過大的問題并非簡單地與溢流閥的壓力穩定性相關。

1.2 消振元件在伺服機構上使用的可行性分析

在液壓系統的設計中,通常通過安裝消振元件的方法來降低系統的脈動量[2-3]。常用的消振元件有濾波器、蓄壓器(蓄能器)、油濾、緩沖瓶和安裝軟管隔振等[4],各元件的消振原理如下。

濾波器有T型濾波器和寬頻濾波器,其中T型濾波器采用阻抗匹配原理進行消振;寬頻濾波器采用使液體分流,當液流流過相差1/2個波長的兩段管路時壓力脈動的波峰與波谷相抵消的理論進行濾波。當濾波器安裝在距油泵出口1個波長距離內時的消振效果最佳。

蓄壓器的消振理論為阻抗匹配的原理。

油濾相當于一個帶有無數微孔檔板的容腔,即相當于阻抗性復合衰減器。油濾的過濾度對諧振幅值影響較大,油濾容積對系統脈動特性影響不大。油濾安裝在距油泵出口處1個波長距離內時的消振效果最佳。

緩沖瓶是基于聲容共振原理設計的,實踐證明緩沖瓶具有一個較寬的頻率響應,同時緩沖瓶的體積對消振效果有較大的影響,其形狀對消振效果基本無影響。

軟管消振的原理為隔振原理,軟管屬于低頻元件,使用時要適當選取軟管的長度。

考慮到型號用伺服機構受體積及重量等因素的制約,濾波器、蓄壓器、緩沖瓶和軟管在二級伺服機構上用于降低系統壓力脈動的方案是不可行的。伺服機構在設計時為避免液壓油污染而設計、安裝油濾,但是由于結構空間的限制,油濾的安裝位置距油泵出口處較遠,且無法安裝在距油泵出口處1個波長的距離以內,即用油濾來改善系統的壓力脈動情況是不理想的。

綜上所述,通過在伺服機構上安裝消振元件的方法來降低系統壓力脈動的方案是不可行的。

1.3 系統頻率特性耦合現象的分析與解決

(1)系統頻率特性耦合現象的分析

在裝配改進前溢流閥的整機試驗過程中,當溢流閥發生嘯叫時,通過頻譜分析儀監測,系統壓力脈動的主頻點在1.5kHz左右。在裝配改進后溢流閥的整機試驗過程中,當溢流閥發生嘯叫時,系統壓力脈動的主頻點仍在1.5kHz左右。由此可知,溢流閥改進前、后對整機狀態下系統壓力脈動頻譜的主頻點無影響。

通過對溢流閥的設計狀態分析確認,4MY-6溢流閥在改進前、后其先導閥的固有頻率特性未發生變化,理論值為1.53kHz。通過理論分析及試驗確認,在整機狀態下,溢流閥的先導閥存在諧振的現象,其外在表現為溢流閥發生嘯叫,導致系統的壓力脈動量遠大于溢流閥單件交付時的壓力脈動值。

針對溢流閥的諧振現象,按照諧振理論,激發系統產生諧振的三要素為激勵源、耦合通道和諧振對象。伺服機構高壓油路由油泵、大殼體內的高壓管路、溢流閥、高壓軟管、伺服閥和作動器高壓腔構成。考慮到整機在零指令信號下溢流閥也存在嘯叫的現象,而在零指令狀態下,高壓軟管內液體流速較低,液體狀態較為穩定,作動器的高壓腔的體積相對恒定不變,確認伺服機構發生諧振的三要素分別為油泵、大殼體內的高壓管路和溢流閥[5-6]。

(2)頻率特性耦合現象的解決

4MY-6溢流閥先導閥自然頻率的理論值為1.53kHz,其由先導閥彈簧剛度、先導閥閥芯質量、先導閥閥座質量和先導閥彈簧質量決定。考慮到溢流閥的設計要求以及結構改進措施的可實現性問題,無法實現較大幅度地改變先導閥的固有頻率。即通過改變諧振對象的頻率特性來解決整機系統壓力脈動量大的問題是不可行的。考慮到伺服機構配套油泵結構的復雜性以及改進措施的可行性等因素,從消除激勵源的方法來解決整機系統壓力脈動量大的問題是不可行的。

在進行大殼體內的管路設計時,其設計的主導思想是基于“溝通”理論,即在工藝性允許的條件下,只要管路通徑滿足使用需求,各段管路能溝通即可。而各段管路連接處的夾角設計以及過渡段的設計理念尚未在大殼體的管路設計中得以落實。導致大殼體內的管路結構復雜、折角溝通環節較多且各段管路的長度較短,管路的上述特征造成管路動態特性的理論分析結果與實際情況的吻合性較差,理論分析的結果只具有廣義的指導性。

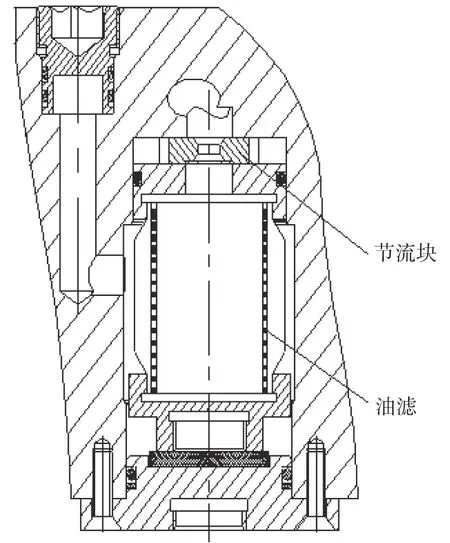

參考液壓系統中阻尼孔的設計思想,當一段管路中出現薄壁小孔節流時,該段管路的頻率特性將隨薄壁小孔的狀態及位置的變化而變化,即薄壁小孔可以認為是管路的“隔振喉”[7-9]。通過在伺服機構的高壓管路中安裝節流小孔,從而增加高壓管路的阻尼特性,改善管路的頻率特性。經分析,采用在伺服機構高壓油濾的出油口處安裝節流塊的方案可以改善高壓管路的頻率特性,節流塊的安裝示意圖如圖3所示。經理論計算,在泵的最大輸出流量下,節流塊的壓力損失不大于0.1MPa,滿足系統的使用要求。

圖3 節流塊示意圖Fig.3 The sketch map of the throttle block

2 試驗結果分析

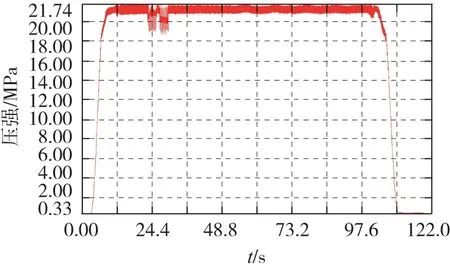

2.1 中頻電機冷試試驗數據分析

在中頻電機冷試狀態下,整機未安裝節流塊時系統的壓力曲線如圖4(a)所示。由試驗數據可知,此時系統的壓力脈動量不小于4MPa。整機安裝節流塊后系統的壓力曲線如圖4(b)所示(曲線中的壓力下降是由于冷試時伺服機構的輸入指令信號過大造成的)。由試驗數據可知,此時系統的壓力脈動量在0.8MPa左右。通過中頻電機冷試試驗的對比可知,整機安裝節流塊后,系統的壓力脈動量明顯降低,驗證了節流塊對降低系統壓力脈動量的效果。

圖4(a) 未安裝節流塊時系統中頻電機冷試試驗曲線Fig.4(a) The pressure vs time curve in the motor experiment without the throttle block

圖4(b) 安裝節流塊后系統中頻電機冷試試驗曲線Fig.4(b) The pressure vs time curve in the motor experiment with the throttle block

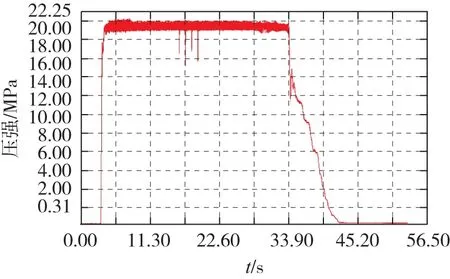

2.2 冷氣冷試試驗數據分析

在冷氣冷試狀態下,整機未安裝節流塊時系統的壓力曲線如圖5(a)所示。由試驗數據可知,此時系統的壓力脈動量不小于4MPa。整機安裝節流塊后系統的壓力曲線如圖5(b)所示(曲線中的壓力下降是由于冷試時伺服機構的輸入指令信號過大造成的)。由試驗數據可知,此時系統的壓力脈動量在0.8MPa左右。整機冷氣冷試試驗結果再次驗證了節流塊對降低系統壓力脈動量的效果。

圖5(a) 未安裝節流塊時系統冷氣冷試試驗曲線Fig.5 (a) The pressure vs time curve in the compressed gas experiment without the throttle block

圖5(b) 安裝節流塊后系統冷氣冷試試驗曲線Fig.5(b) The pressure vs time curve in the compressed gas experiment with the throttle block

通過三套整機的熱試試驗考核,在熱試狀態下,節流塊亦能很好地抑制系統壓力的脈動量。通過冷、熱試狀態的對比可知,安裝節流塊后,系統的壓力脈動量得到明顯的改善。通過對熱試狀態下系統油液溫升的監控可知,安裝節流塊后,系統油液的溫升無變化。

3 結論

本文對某型號用伺服機構在試驗過程中出現的系統壓力脈動量過大的問題進行了分析,確認系統壓力脈動量過大是由于溢流閥出現諧振的現象造成的。通過對系統動態特性的分析,確認安裝節流塊是降低系統壓力脈動最簡潔、最有效的途徑。經試驗驗證,節流塊對降低系統壓力脈動量是有效的。同時理論分析及試驗驗證,確認了伺服機構高壓傳感器測壓點位置選擇的不合理性,為后續產品的設計提供了寶貴的經驗。

[1] 朱忠惠.推力矢量控制伺服機構[M]. 北京:中國宇航出版社,1995.

[2] 宋鴻堯,丁忠堯.液壓閥設計與計算[M]. 北京:機械工業出版社,1982.

[3] 李壯云,葛宜遠.液壓元件與系統[M]. 北京:機械工業出版社,2005.

[4] 吳衛峰.液壓脈動抑制方法探討[J]. 機械工程師,2006(1):133-135.

[5] 于今,閔為.輕軌換輪裝置液壓系統管路特性分析[J]. 液壓與機床,2006(7):165-166.

[6] 肖文鍵,朱慶友,潘陸原.某型飛機液壓能源系統頻域特性分析[J]. 空軍工程大學學報(自然科學版),2000,1(4):9-12.

[7] 潘陸原,王占林,裘麗華.飛機液壓能源系統管路振動特性分析[J]. 機床與液壓,2000(6):20-21.

[8] 張祝新,趙丁選,張雅琴.液壓管路的諧振問題研究[J]. 潤滑與密封,2006(1):106-107.

[9] 孔曉武.負載敏感系統中反饋管路的動態特性[J]. 機床與液壓,2005(8):70-72.

Pressure Fluctuation Analysis for Servomechanism

WANG Zhi-guo,GUO Hong-gen,YUAN Yong,JI Qiu-ping,TONG Zhang-shun

(Servo Technology Institute of China Aerospace science & Industry Corp,Nanjing 210006,China)

The reason for the large supply pressure fluctuation in electro-hydraulic servomechanisms was analyzed, and the frequency coupling was found among the oil pump, the high-pressure pipeline and the relief valve, which caused the resonance of the relief valve. According to the frequency coupling, a throttling block is installed in the high-pressure pipeline and the pressure fluctuation of the system decreased from 4MPa to around 0.8MPa. The method is proved to be effective.

Electro-hydraulic servomechanisms; Pressure fluctuation; Frequency coupling

10.19306/j.cnki.2095-8110.2016.05.011

2015-04-28;

2015-05-07。

王指國(1981-),男,高級工程師,主要從事伺服技術的研究。E-mail:wzgwzg000@163.com

TM32

A

2095-8110(2016)05-0056-04