AP1000汽輪機潤滑油管道安裝問題及處理措施分析

劉超 王保田

摘要:潤滑油系統是汽輪機的重要輔助系統,潤滑油管道安裝質量直接影響到潤滑油系統和汽輪機的正常運行。全球首臺AP1000機組,三門核電在調試期間發現了潤滑油回油套管焊縫質量不合格問題,直接影響了潤滑油沖洗。文章介紹了焊縫質量問題的發現、出現問題的原因以及問題的處理,為后續建安和調試提供經驗。

關鍵詞:汽輪機;潤滑油系統;管道安裝;沖洗;焊縫;氬弧焊 文獻標識碼:A

中圖分類號:TK263 文章編號:1009-2374(2016)08-0070-02 DOI:10.13535/j.cnki.11-4406/n.2016.08.037

1 汽輪機潤滑油系統概述

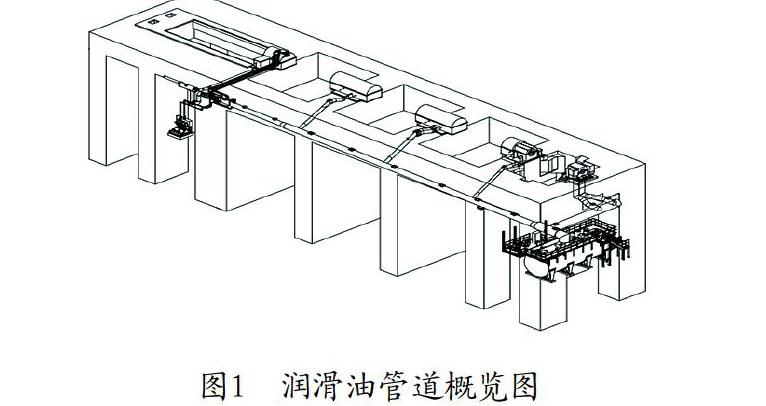

三門核電AP1000汽輪機和潤滑油系統由日本三菱重工設計,由哈爾濱汽輪機廠供貨。汽輪發電機組的潤滑油系統采用套裝油管形式,除發電機、勵磁機以及汽發間軸承的潤滑油進出口管道為分離式設計外,其余潤滑油供油管、頂軸油管道、高壓油管道以及密封油備用油管道全部布置在回油套管內部。套裝油管由一根主管道和五根支管組成,主管道布置在汽輪機的一側,五根支管分別通向五個軸承箱,見圖1。套裝油管上設有人孔門(又稱清洗器),用于進行管道內部檢查。

2 回油套管焊縫質量問題的發現

回油套管焊縫質量問題最初是在調試階段的潤滑油沖洗過程中發現的。在沖洗的第二階段,經過長時間沖洗后,濾網中仍能發現硬質金屬顆粒,沖洗不能達標。如果要使沖洗質量盡快達標,必須找到硬質顆粒的來源集中清理。三門核電在沖洗過程中采取了以下措施:

第一,打開各軸承箱人孔門進行目視檢查,尋找顆粒來源。

檢查結果:軸承箱內并未發現黑色金屬顆粒。

第二,潤滑油沖洗采用了大流量沖洗裝置,如果其精濾網破損,則金屬顆粒可能來自于大流量沖洗裝置。通過投入精濾網下游的高精濾芯,排查顆粒是否來源于大流量沖洗裝置。

檢查結果:投用高精濾芯后,仍能在回油濾網中發現金屬顆粒,從而排除了金屬顆粒來自于大流量沖洗裝置的可能性。

第三,軸承箱內有臨時措施,可對各個軸承箱進行單獨隔離。通過對五個軸承箱分別進行單獨沖洗,然后分析每個軸承箱沖洗的雜質,排查顆粒來自哪根管道。

檢查結果:每個軸承箱內收集到的雜質成分大致相同,并不含有金屬顆粒,不能辨別出金屬顆粒來自于哪個軸承箱管道。

第四,在前三種方法檢查無果的情況下,打開套裝油管人孔門進行檢查,尋找顆粒來源。

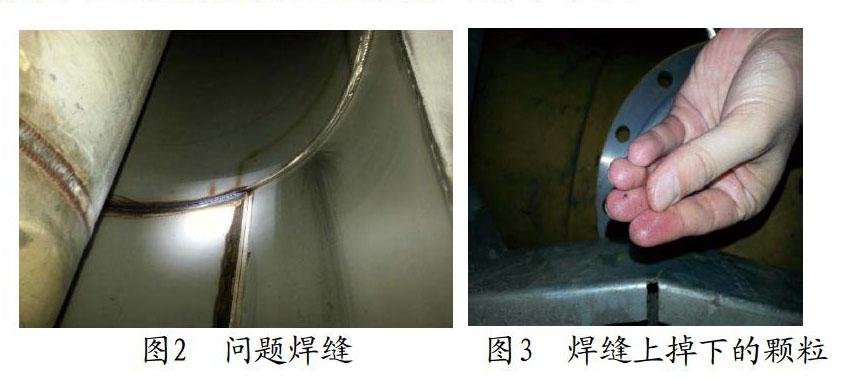

檢查結果:在套裝油管人孔門檢查時發現套管下部內壁的現場焊接部位有黑色焊瘤,用手能摸黑色硬質顆粒,屬于典型的根部氧化現象,部分焊縫未焊透。

焊縫上掉下的顆粒與濾網所收集雜質中的金屬顆粒相似,后續對其余人孔門進行檢查時發現同樣問題。這些顆粒用手觸碰即可掉落,在長期的沖洗過程中,也會有顆粒脫落并進入系統循環,因此判斷焊縫部位的焊瘤是濾網中硬質顆粒的真正來源,見圖2和圖3。

3 焊縫質量問題原因分析

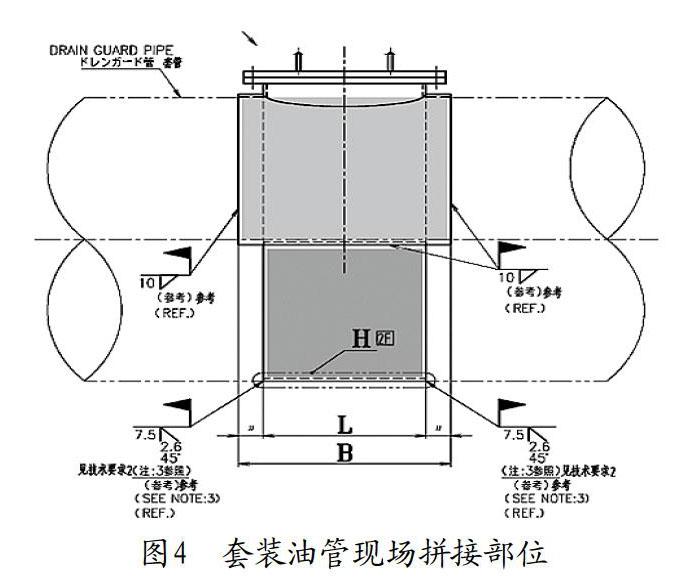

套裝油管全部采用不銹鋼材料,為半成品供貨,制造廠將大段管道(包括套管和內部管道)制造完畢后發運,到現場后由建安商將管道進行拼裝和焊接,稱為現場焊縫。根據設計和供貨,整個回油套管包括18處現場焊縫,本次出現問題的焊縫即為這些現場焊縫。

現場焊縫部位采用上下HALF形式連接,下HALF為對接焊,上HALF為套接焊,見圖4。在現場施工過程中,首先將內部供油管道、頂軸油管道、高壓油管道等進行焊接,然后焊接下HALF,最后焊接上HALF。本次出現質量問題的焊縫是下HALF的現場焊縫。

根據設計方文件中的現場焊接規范,要求不銹鋼的第一層焊接必須TIG焊接,即非熔化極惰性氣體鎢極保護焊,現場使用氬氣作為保護氣體。氬氣能有效地隔絕周圍空氣,且氬氣本身不溶于金屬,亦不與金屬反應;鎢極氬弧焊過程中電弧還有自動清除弓箭表面氧化膜的作用,使得焊接表面清潔光滑。現場在填充氬氣時要求氧氣濃度降至1%(目標值),方可進行焊接。

焊縫出現根部氧化現象,初步判斷是由于焊接時的防氧化措施不到位。由于套裝油管直徑較大、管道兩端無封堵條件、其他現場條件限制,當時施工時未采用氬氣保護。

對于套裝油管制造廠的廠內焊接也要求使用氬弧焊,經核實制造廠完全遵照了焊接規范要求,使用了氬弧焊。隨后在現場對廠內焊縫進行檢查,并未發現根本氧化現象。

由此可以判斷,建安商沒有采用TIG焊接,是造成焊接質量問題的直接原因。

4 問題焊縫的處理

潤滑油系統是汽輪機的關鍵支持性系統,套裝油管的焊接問題對系統運行主要產生兩方面影響:

第一,套管現場焊縫不合格,在將來運行過程中,套管受到冷熱交替影響,可能會在焊縫處出現裂紋,產生漏油風險,危及汽輪機的正常運行。

第二,套管現場焊縫根本氧化,存在焊瘤,用手能摸出硬質顆粒,這樣會無故增加潤滑油沖洗的時間;沖洗不能保證將所有附著的顆粒完全沖干凈,如果顆粒在運行期間脫落,將有可能進入汽輪機軸承,危及汽輪機的正常運行。因此套裝油管的焊接問題對汽輪機運行存在較大風險,需要對所有不合格焊縫進行處理。

焊瘤問題主要出現在下HALF,該處為對接焊。如果全部拆除并重新實施TIG焊接,工程量大,操作難度高,而且會使沖洗干凈的管道遭受二次污染。如果僅將管道內壁的焊瘤打磨,并從內壁進行重新補焊的話,可以解決焊瘤問題,而且工程量小,易于操作(見圖5)。基于現場的條件和工程進度,后者更適合。需要注意的是,重新焊接時,應使用TIG焊接方式,向焊點處吹氬氣,以保證焊縫光滑。

基于這一處理思路,確定了焊縫問題處理方案:(1)上半HALF焊縫打磨、拆除,套裝油管內部通風、清理;(2)下半HALF內部焊縫打磨、清理及補焊(該條目為重點工作,占用時間最長);(3)上半HALF回裝焊接。

實施過程中應注意以下三點:

第一,由于套裝油管內進過油,有油氣殘留,因此在焊縫處理過程中應特別注意消防措施。

第二,潤滑油系統已經沖洗過半,部分油管路已相當清潔,因此焊縫處理過程中應嚴格注意防異物措施。

第三,浸過油的焊縫不宜施焊,在焊瘤打磨后,需用脫脂劑將油脂徹底去除,才能進行補焊。

5 處理效果

按照上述方案,所有套裝油管焊縫問題20天完成處理,管道內壁焊縫光滑無毛刺,外觀質量要求滿足DL/T869-2012規范,現場照片如圖6所示:

經過處理后,重新進行潤滑油第二階段沖洗,歷時一個月達標。

6 結語

套裝油管的焊縫存在焊瘤,在潤滑油的沖洗過程中進入系統循環,對沖洗造成很大影響。其原因是管道焊接時未按照設計要求采用氬弧焊打底。對存在問題的焊縫在管道內壁進行打磨、清理和TIG焊接,可以有效解決此問題,從而推進潤滑油沖洗工作。然而這些都是出現問題后的補救措施,更明智的做法是在建安期間嚴格按照設計要求施工,嚴把質量關,可以從源頭上避免此類問題的出現。

參考文獻

[1]趙忠義.不銹鋼A-TIG焊接方法[J].電焊機,2008,38(2).

作者簡介:劉超(1985-),男,浙江寧波人,供職于三門核電有限公司,研究方向:核電汽輪機調試。

(責任編輯:王 波)