管樁端板智能高效機(jī)器人焊接系統(tǒng)設(shè)計(jì)

曲瑯博,徐志祥,魏鵬飛

(大連理工大學(xué)機(jī)械工程學(xué)院,遼寧大連116024)

管樁端板智能高效機(jī)器人焊接系統(tǒng)設(shè)計(jì)

曲瑯博,徐志祥,魏鵬飛

(大連理工大學(xué)機(jī)械工程學(xué)院,遼寧大連116024)

基于當(dāng)前管樁端板焊接中存在的問(wèn)題,設(shè)計(jì)了一套智能高效的機(jī)器人焊接系統(tǒng)。介紹機(jī)器人焊接系統(tǒng)的總體構(gòu)成、上料和焊接系統(tǒng)、控制系統(tǒng)硬件構(gòu)成和焊縫視覺(jué)檢測(cè)系統(tǒng)。該系統(tǒng)能夠?qū)崿F(xiàn)不同型號(hào)工件焊接的自動(dòng)切換,從上料到焊接完成全過(guò)程的高度自動(dòng)化以及準(zhǔn)確檢測(cè)焊縫位置和寬度的智能化。

機(jī)器人焊接;智能高效;機(jī)器視覺(jué)

0 前言

管樁端板是預(yù)應(yīng)力水泥管道的主要零件,需求量巨大。管樁端板制造大多采用連續(xù)軋制、卷曲螺旋成型、切割分片的高效方式生產(chǎn),切口的焊接任務(wù)非常繁重。此外由于型號(hào)眾多,焊接過(guò)程還要面臨端板質(zhì)量較大、焊縫寬度不均勻、形狀不夠規(guī)則和位置不固定等問(wèn)題。

目前管樁端板生產(chǎn)企業(yè)大多采用手工焊接方式,難以同時(shí)滿(mǎn)足焊件對(duì)批量、質(zhì)量的要求。為解決這一實(shí)際問(wèn)題,本研究集成機(jī)器人自動(dòng)焊接技術(shù)及計(jì)算機(jī)視覺(jué)焊縫識(shí)別技術(shù),采用一個(gè)上料機(jī)器人、兩個(gè)供料機(jī)器人和兩個(gè)焊接機(jī)器人,設(shè)計(jì)了管樁端板智能高效機(jī)器人焊接系統(tǒng),以滿(mǎn)足各種管樁端板切口焊接的需要。

1 機(jī)器人焊接系統(tǒng)總體設(shè)計(jì)

機(jī)器人焊接系統(tǒng)方案設(shè)計(jì)考慮因素眾多,需根據(jù)工廠現(xiàn)有的工況約束條件確定,包括合理地確定機(jī)器人的型號(hào)、數(shù)量、焊接工序數(shù)目等。在此根據(jù)車(chē)間實(shí)際情況和設(shè)計(jì)任務(wù)的要求進(jìn)行分析和設(shè)計(jì)[1-4]。

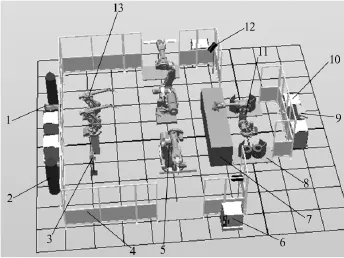

該機(jī)器人焊接系統(tǒng)由5個(gè)ABB焊接機(jī)器人(兩個(gè)焊接機(jī)器人、兩個(gè)供料機(jī)器人、一個(gè)上料機(jī)器人)組成,外圍配置機(jī)器人控制柜、PLC控制柜、焊接電源、氣瓶、清槍剪絲裝置、觸摸屏、機(jī)器視覺(jué)系統(tǒng)以及各類(lèi)安全防護(hù)裝置(安全光柵、安全門(mén))和傳感器,如圖1所示。

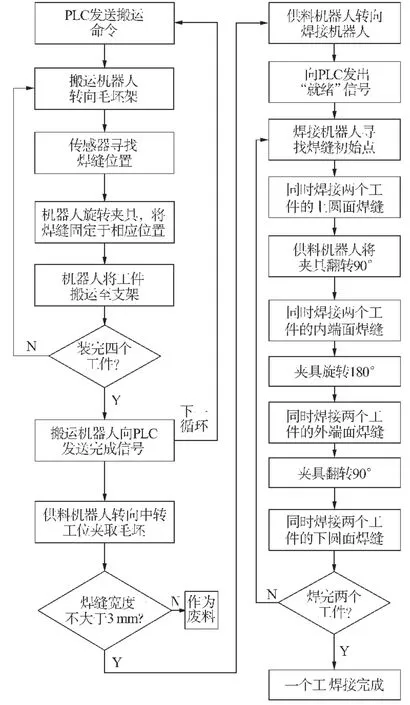

機(jī)器人焊接系統(tǒng)工作流程為:一個(gè)供料機(jī)器人每次夾持兩個(gè)端板,兩個(gè)弧焊機(jī)器人同時(shí)開(kāi)始焊接。為了充分利用機(jī)器人資源,提高焊接效率,設(shè)計(jì)兩個(gè)供料機(jī)器人輪換供料。搬運(yùn)機(jī)器人手腕部位安裝焊縫檢測(cè)傳感器,可準(zhǔn)確識(shí)別端板毛坯焊縫位置。由于機(jī)器人作用范圍有限,所以先由上料機(jī)器人將端板毛坯搬運(yùn)至中轉(zhuǎn)工位,同時(shí)實(shí)現(xiàn)焊縫定位。然后供料機(jī)器人從中轉(zhuǎn)工位夾取端板毛坯,通過(guò)機(jī)器視覺(jué)系統(tǒng)判別焊縫位置和尺寸。如果焊縫不大于3 mm,則由供料機(jī)器人夾取至焊接工位配合焊接機(jī)器人完成焊接任務(wù)。如果焊縫大于3mm,則不滿(mǎn)足焊接要求,被視為廢料,由供料機(jī)器人夾取至廢料區(qū)。機(jī)器人焊接系統(tǒng)工作流程如圖2所示。

1—焊接電源;2—?dú)馄浚?—清槍剪絲裝置;4—安全圍欄;5—供料機(jī)器人;6—機(jī)器人控制柜;7—中轉(zhuǎn)工位;8—供料裝置;9—觸摸屏;10—PLC控制柜;11—上料機(jī)器人;12—CCD圖像傳感器;13—焊接機(jī)器人。圖1 機(jī)器人焊接系統(tǒng)組成

圖2 工作流程

2 上料及焊接系統(tǒng)設(shè)計(jì)

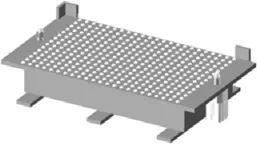

端板毛坯由毛坯料架(見(jiàn)圖3)對(duì)其外圓進(jìn)行定位,毛坯焊縫位置擺放時(shí)無(wú)要求;料架為可活動(dòng)式,與底座分離(料架底座在工位上固定),毛坯架底座如圖4所示。針對(duì)不同毛坯件采用不同型號(hào)的料架(不同料架底部結(jié)構(gòu)尺寸相同),當(dāng)工件裝滿(mǎn)料架后,通過(guò)天車(chē)或者叉車(chē)放到料架固定底座上;毛坯料架采用六點(diǎn)定位原理進(jìn)行定位,最后通過(guò)氣缸等裝置將毛坯料架鎖死,避免工作過(guò)程中發(fā)生位移。料架固定臺(tái)有工件種類(lèi)識(shí)別裝置,識(shí)別來(lái)料為何種規(guī)格工件,控制系統(tǒng)會(huì)自動(dòng)切換成與此工件相關(guān)的程序。

圖3 毛坯架

供料機(jī)器人和上料機(jī)器人夾具采用電永磁鐵(見(jiàn)圖5)。電永磁鐵僅在充磁和退磁的一瞬間通電,能夠迅速地夾緊和松開(kāi)端板毛坯。電永磁鐵通電后產(chǎn)生很強(qiáng)的吸附力,上料和搬運(yùn)端板時(shí)能牢牢固定住工件。夾緊和松開(kāi)后電永磁鐵無(wú)電源輸入,安全,可靠性高。與電磁鐵夾具相比,能節(jié)省大量電能,不會(huì)因?yàn)橥蝗煌k姾途€(xiàn)路損壞丟失磁力。上料機(jī)器人手臂前端裝有距離傳感器,當(dāng)夾具與工件接觸時(shí),機(jī)器人手臂停止運(yùn)動(dòng),夾具工作。

焊接系統(tǒng)采用雙絲焊接方法,用雙絲焊取代單絲焊是提高焊接速度和效率并降低成本的有效方法。焊接電源選用福尼斯TimeTwin 5000,TimeTwin是由2個(gè)完全獨(dú)立的微電腦控制TPS增強(qiáng)型電源組成[2],如圖6所示。焊槍選用德國(guó)TBI水冷雙絲焊槍?zhuān)附z分2路單獨(dú)工作,并且使用同一個(gè)噴嘴,形成不同的熔池。焊槍配備防碰撞傳感器、把持器和高壓噴射式清腔系統(tǒng)。雙絲焊接示意如圖7所示。

圖4 毛坯架底座

圖5 電永磁鐵

圖6 TimeTwin 5000焊接電源

圖7 雙絲焊接

3 電氣控制系統(tǒng)設(shè)計(jì)

電氣控制系統(tǒng)由西門(mén)子S7-300PLC作為控制中樞,通過(guò)Profibus-DP現(xiàn)場(chǎng)總線(xiàn)與五個(gè)ABB機(jī)器人控制柜通信。

機(jī)器人焊接系統(tǒng)組成部分復(fù)雜,電氣元件繁多。從系統(tǒng)可靠性和實(shí)用性方面考慮,主要部件之間采用Profibus-DP現(xiàn)場(chǎng)總線(xiàn)通信。Profibus-DP是一種傳輸速度高、使用成本低、數(shù)據(jù)傳輸安全可靠的總線(xiàn)類(lèi)型,非常適合于現(xiàn)場(chǎng)級(jí)分布式I/O設(shè)備與PLC之間的信號(hào)交互。主站之間用令牌方式通信,主站與從站之間用主從輪詢(xún)方式通信。采用現(xiàn)場(chǎng)總線(xiàn)通信方式,可節(jié)省大量I/O連接用線(xiàn)纜,降低控制成本,提高數(shù)據(jù)傳輸?shù)臏?zhǔn)確性和可靠性,通過(guò)雙向通信對(duì)現(xiàn)場(chǎng)設(shè)備進(jìn)行遠(yuǎn)程調(diào)試、診斷和管理。

3.1 PLC控制柜與機(jī)器人通信

S7-300PLC選用315-2DP CPU模塊,通過(guò)專(zhuān)用的RS-485通信接口連接至Profibus-DP通信線(xiàn)纜[5]。ABB機(jī)器人控制柜內(nèi)添加Profibus-DP適配器連接到Profibus-DP總線(xiàn)上。然后分別在PLC和機(jī)器人控制端做如下設(shè)置:

(1)將ABB機(jī)器人DSQC667配置文件(文件擴(kuò)展名為GSD)安裝至PLC組態(tài)軟件STEP7中。

(2)在STEP7軟件中進(jìn)行硬件組態(tài),組態(tài)結(jié)果如圖8所示。

(3)分別在PLC和機(jī)器人端進(jìn)行地址和I/O信號(hào)設(shè)置,I/O信號(hào)設(shè)置必須一一對(duì)應(yīng)。

3.2 PLC控制柜與夾具系統(tǒng)控制信號(hào)通信

夾具控制信號(hào)包括接觸器通斷電信號(hào)、限位開(kāi)關(guān)動(dòng)作信號(hào)和夾緊裝置到位信號(hào)等。這些信號(hào)均連至西門(mén)子分布式I/O設(shè)備ET200M I/O端子,由ET200M匯總零散的I/O信號(hào),然后轉(zhuǎn)換成Profibus-DP總線(xiàn)信號(hào),與PLC進(jìn)行交互。

3.3 PLC控制柜與觸摸屏通信

觸摸屏選用西門(mén)子MP-277的10寸觸摸屏,通過(guò)Profibus-DP總線(xiàn)與PLC建立連接。觸摸屏是機(jī)器人焊接系統(tǒng)的運(yùn)行監(jiān)控和顯示平臺(tái),功能有:

(1)手動(dòng)控制。通過(guò)手動(dòng)操作觸摸屏,可以單獨(dú)控制每個(gè)I/O點(diǎn)動(dòng)作,進(jìn)行整個(gè)機(jī)器人焊接系統(tǒng)的啟停、設(shè)備調(diào)試和故障診斷操作。

(2)報(bào)警和故障診斷。如果機(jī)器人焊接系統(tǒng)發(fā)生故障,發(fā)生故障的設(shè)備以及故障原因就會(huì)在觸摸屏上顯示出來(lái)并發(fā)出報(bào)警。工作人員可以根據(jù)顯示出來(lái)的故障信息對(duì)設(shè)備進(jìn)行檢修。設(shè)備檢修好之后,必須按復(fù)位按鈕,系統(tǒng)才能恢復(fù)正常運(yùn)轉(zhuǎn)。

(3)產(chǎn)品信息和生產(chǎn)節(jié)拍顯示。當(dāng)整個(gè)焊接系統(tǒng)正常運(yùn)行時(shí),焊接產(chǎn)品的種類(lèi)、生產(chǎn)的數(shù)量和產(chǎn)品的生產(chǎn)節(jié)拍都會(huì)在觸摸屏上顯示出來(lái),便于工作人員掌握機(jī)器人焊接系統(tǒng)的生產(chǎn)效率和運(yùn)行狀態(tài)。

圖8 機(jī)器人系統(tǒng)硬件組態(tài)

4 焊縫視覺(jué)檢測(cè)系統(tǒng)設(shè)計(jì)

焊縫視覺(jué)檢測(cè)系統(tǒng)是機(jī)器人焊接系統(tǒng)的核心技術(shù),是獲得良好焊接效果的關(guān)鍵[6-7]。由于管樁端板切口位置及走向不確定、寬度不均勻,所以必須用機(jī)器視覺(jué)的方法檢測(cè)切口位置及寬度。

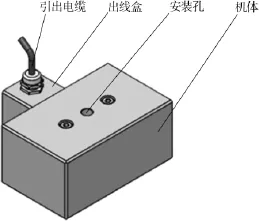

管樁端板切口形狀大體呈矩形,所以只需要用機(jī)器視覺(jué)的方法確定矩形的位置和走向即可。如圖9所示,CCD傳感器被固定在中轉(zhuǎn)工位兩側(cè),可不受焊接弧光的影響,確保得到高質(zhì)量的焊縫圖像。

圖9 CCD圖像傳感器

該系統(tǒng)的原理是利用CCD圖像傳感器,在輔助光源的照射下,通過(guò)圖像采集卡(見(jiàn)圖10)獲取管樁端板的切口圖像信息。然后經(jīng)過(guò)圖像預(yù)處理和特征提取,得到焊縫圖像特征點(diǎn),編寫(xiě)控制算法求出焊縫圖像特征點(diǎn)與機(jī)器人關(guān)節(jié)變量之間的轉(zhuǎn)換關(guān)系。最后,焊接機(jī)器人控制系統(tǒng)根據(jù)得到的轉(zhuǎn)換關(guān)系改變焊槍的位姿和移動(dòng)軌跡。

圖10 圖像采集卡

4.1 焊縫視覺(jué)檢測(cè)系統(tǒng)的硬件構(gòu)成

焊縫視覺(jué)檢測(cè)系統(tǒng)由CCD視覺(jué)傳感器、圖像采集卡、通訊接口、圖像處理系統(tǒng)等組成。

CCD視覺(jué)傳感器選用睿鴻公司的RuiHoge工業(yè)攝像機(jī),該相機(jī)為200萬(wàn)像素,分辨率為1 280× 1 024。圖像采集卡選用DH-VT142系列圖像采集卡,總線(xiàn)接口為PCI-E×1。基于Visual C++6.0編寫(xiě)的圖像處理軟件作為焊縫視覺(jué)檢測(cè)系統(tǒng)的數(shù)字圖像處理平臺(tái)。

4.2 焊縫圖像處理與特征提取

CCD傳感器是在中轉(zhuǎn)工位拍照獲取焊縫圖像的,沒(méi)有焊接弧光和煙塵的影響,所以能獲得質(zhì)量良好的圖像。但是,焊縫圖像在濾波和傳輸?shù)倪^(guò)程中會(huì)造成一定的降質(zhì)。同時(shí),拍照時(shí)工件表面的毛刺和光照的強(qiáng)弱因素也會(huì)影響圖像質(zhì)量[4]。因此,焊縫圖像在提取特征點(diǎn)之前必須經(jīng)過(guò)預(yù)處理。圖像預(yù)處理方法包括圖像增強(qiáng)、平滑、灰度分割和邊緣細(xì)化等技術(shù)[8]。

經(jīng)過(guò)預(yù)處理之后的圖像,必須用形態(tài)學(xué)的公式和算法進(jìn)行處理,從而改善圖像的質(zhì)量。

最后,運(yùn)用特定算法對(duì)經(jīng)過(guò)預(yù)處

Page 49

Design of intelligent and efficient robot welding system of pipe pile end plate

QU Langbo,XU Zhixiang,WEI Pengfei

(School of Mechanical Engineering,Dalian University of Technology,Dalian 116024,China)

Based on current problems in welding of pipe pile end plate,a set of intelligent and efficient robot welding system is designed.The overall configuration,feeding and welding systems,hardware configuration of control system and weld visual inspection system of this robot welding system are introduced.This system can achieve automatic switching of different types of welding workpieces,high automation of the whole process from feeding to welding and intelligentialize of accurate detection of weld position and width.

robot welding;intelligence and efficiency;machine vision

TG409

A

1001-2303(2016)06-0035-05

10.7512/j.issn.1001-2303.2016.06.07

2015-08-08

曲瑯博(1988—),男,河南洛陽(yáng)人,在讀碩士,主要從事工業(yè)電氣控制的研究。